公制内螺纹大径极限偏差标准的研究

2018-02-03蔡锐东

蔡锐东

摘 要:在生产过程中,公制内螺纹的加工精度主要是检测中径的精度,中径的精度是由大径的尺寸精度间接保证,然而,在现有的各项标准中,均没有对公制内螺纹大径极限偏差的表述和标定。为了使公制内螺纹的检测更加规范、科学和严谨,文中对公制内螺纹大径的极限偏差进行了探讨和研究,希望可以对建立该项目的国家标准起到借鉴作用。

关键词:公制内螺纹;大径;中径;小径;极限偏差

中图分类号:TG85 文献标志码:A 文章编号:2095-2945(2018)05-0180-03

Abstract: In the production process, the machining accuracy of metric thread is mainly the accuracy of the detection of the middle diameter, and the accuracy of the middle diameter is indirectly guaranteed by the size accuracy of the large diameter. However, in the existing standards, there is no expression and calibration of the maximum diameter error of the metric internal thread. In order to make the inspection of metric threads more standardized, scientific and rigorous, the paper discusses and studies the limit deviations of the diameter of metric internal threads, hoping it can play a referential role in establishing the national standard of the project.

Keywords: metric internal thread; large diameter; middle diameter; small diameter; limit deviation

在数控车工车削公制螺纹的加工中,经常会遇到螺纹参数的计算问题。在实际教学实践和生产实际加工内螺纹的过程中,螺纹中径是无法直接加工获取的,通常是依靠加工内螺纹大径尺寸来间接地保证螺纹中径的尺寸精度,但是内螺纹大径尺寸的精度(尺寸加工范围)在相关的标准中却不明确。为保证内螺纹中径尺寸的精度要求,往往使用试切法,即当螺纹的通规不能通过时,再进给一个小尺寸的吃刀量ap试切一刀,反复试切,一直到内螺纹过规能顺利旋入、止规不能旋入为止。

国家标准(GB/T197——2003)公制内螺纹的标记规定:普通螺纹的完整标记由螺纹代号、螺纹公差带代号和螺纹旋合长度代号所组成。

螺纹公差代号是由表示其大小的公差等级数字和表示其基本偏差位置的字母所组成。例如:6H(内螺纹)、6g(外螺纹)等。

公差代号标注在螺纹代号之后,其间用“-”分开。如果螺纹的中径公差带与顶径公差带代号不同,则应分别注出。前者表示中径公差带,后者表示顶径公差带。如果两者公差带代号相同,则只标注一个代号。

说明:内螺纹的顶径是小径。

例如:M12-6H

符号说明:M:公制三角形螺纹;12:公称直径12mm;

6H:中径和顶径(小径)公差带代号(相同)。H表示中径、顶径(小径)公差带基本偏差为H,6表示6级尺寸精度。

上述的表达,说明公制内螺纹的公稱尺寸和螺距确定后,实际在加工中,螺纹的中径和顶径(小径)的基本尺寸和极限偏差值都已经确定的。

公制内螺纹中径D2和顶径(小径)D1的基本偏差部分如表1所示。

公制内螺纹顶径(小径)公差TD1(选摘)如表2所示。

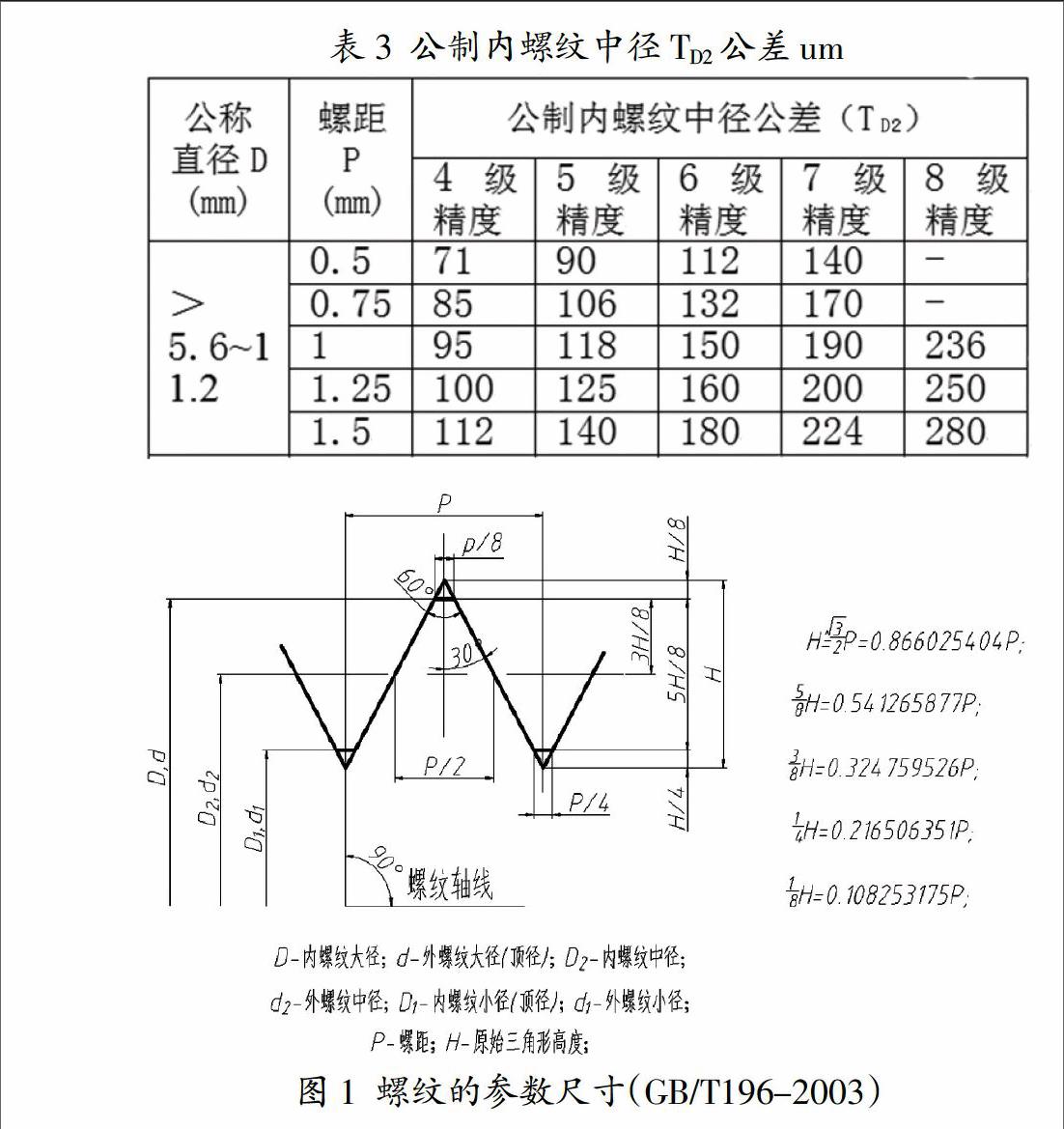

公制内螺纹中径公差TD2(选摘)如表3所示,用于检验螺纹。

普通公制螺纹的基本尺寸(GB/T196-2003)和螺纹各个参数如图1所示。

从表1中可以看出,公制内螺纹的螺距虽然不同,但是常用的公制内螺纹中径和顶径(小径)基本偏差为G、H,其基本偏差值均是≥0,即极限下偏差均是在零线(包含零)以上。

从表2中可以看出,螺距不同,公制内螺纹顶径(小径)公差TD1的范围,可以顺利计算出极限上偏差,但其数值均是>0。

从表3中可以看出,螺距不同,公制内螺纹中径公差TD2的范围,可以顺利计算出中径的极限上偏差,但其数值均是>0。

GB/T196-2003规定的公制螺纹牙型和直径的关系见图1所示。

在实际的螺纹应用中,螺纹中径是检测螺纹的重要指标,但是在车间生产实践中,一般是先加工内螺纹的顶径,然后加工大径尺寸后才测量螺纹中径,即是用加工内螺纹的大径尺寸来间接保证内螺纹中径的尺寸,从上述的表格中或计算公式中,唯独没有内螺纹大径的极限偏差,用试切法间接确定尺寸,不规范、不科学和不严谨,费时费力,无形中增加生产成本,因此不论是在工程技术上,还是在实际生产中,确定公制内螺纹大径的极限偏差都是非常有必要的,值得探讨和研究。

如何求出公制内螺纹大径的极限偏差呢?用以下方法证明内螺纹大径的极限偏差的求出方法。

公制内螺纹的牙高用HD表示,顶径(小径)到中径之间的高度用HD1表示、中径到大径之间的高度用HD2表示。则其关系如图2所示。

下面介绍用几何法计算公制内螺纹大径的极限偏差。endprint

如图3所示,过螺纹中径线与牙型侧面的交点M做一条与螺纹中径垂直的辅助线O1-O1′,以螺纹中径线为中径基本偏差的零线,从M点沿O1-O1′线找出A点,使MA等于EID2(中径的基本偏差值),从A点沿O1-O1′线使AB等于螺纹中径的公差值,则MB等于中径的极限上偏差ESD2。过A点做牙型侧面的平行线AB1,与过B点做中径的平行线BC相交于C点,则形成一个△ABC。

过螺纹大径线与牙型侧面的交点G做一条与螺纹小径垂直的对称线O2-O2′,AB1线与O2-O2′线相交于B1点,过B点做一条平行于AB1的线段与O2-O2′线相较于A1点,过B1点做一条平行于BC的线段与AB1相较于C1点,则形成一个△A1B1C1。

在平行四边形ABA1B1中,AB=A1B1(对边相等),∠A=∠A1(对角相等)。在△ABC和△A1B1C1中,∠ABC=∠A1B1C1(直角),则△ABC≌△A1B1C1,A1B1=AB=中径的公差值。

在平行四边形MAB1G中,MA=B1G(对边相等),则MA=GB1=中径的基本偏差。

故:GB1=MA=中径的基本偏差、A1B1=AB=中径的公差值,GB1为螺纹大径的基本偏差,A1B1为螺纹大径的公差,所以螺纹大径的极限偏差值等于螺纹中径的极限偏差值。

例如:加工M16-5G6G,计算其参数。

解:M16的螺距P=2,牙型角60°。

经过上述两种方法的分析,在加工公制内螺纹时,虽然国家标准只規定了内螺纹顶径(小径)和内螺纹中径的基本偏差和公差值,并由此可以计算出内螺纹顶径(小径)和内螺纹中径的极限偏差,而没有规定出内螺纹大径的基本偏差和公差值;但是为了保证内螺纹中径的尺寸精度,完全可以使用内螺纹大径的基本偏差和公差值与内螺纹中径完全相同的方法进行加工,通过保证内螺纹大径尺寸精度的方式来保证内螺纹中径的精度要求,使公制内螺纹的大径的偏差数值及公差更加直观、加工尺寸更加明确。

参考文献:

[1]吴宗泽.机械设计手册(第二版)[M].化学工业出版社.

[2]孙凤池.机械加工工艺手册(第2版)第二卷 加工技术卷[M].机械工业出版社.

[3]任嘉卉.公差与配合手册(第3版)[M].机械工业出版社.endprint