双轨输送设备在客车阴极电泳涂装线上的改善措施

2018-10-22张聪炳王志辉郑家杰沈义清

张聪炳, 王志辉, 郑家杰, 沈义清, 白 云

(江西博能上饶客车有限公司, 江西 上饶 334000)

客车因种类多、车身长的特点导致其车身在阴极电泳输送设备的设计上必须有一定的兼容性,工况范围要考虑已有车型及将来的发展空间,应选择在最低投入和最优运行成本的情况下,满足企业所有车型使用的输送设备[1-3]。本文介绍一种用于前处理电泳线输送工件的双轨输送自动化设备,并结合其存在的问题提出了几点改善建议。

1 双轨输送设备配置与布置

1.1 总体描述

车身通过行车吊挂到地面滑橇输送线上,车身运行到清理工位等待,前处理电泳双轨自行小车吊具下降到位并发出信号,橇体与工件输送到转挂工位(上件工位),到位后橇体定位并发出信号,双轨自行小车吊具开始上升,将橇体与工件吊起,从而完成自动转挂。吊具为门形兜底摆动吊具。

在前处理电泳线上,双轨自行小车要完成工件预脱脂、脱脂、磷化、电泳等工序内容。电泳后的工件与橇体在下件工位自动转挂到输送辊床上,吊具到位后发出信号,工件与橇体运行进入滑橇输送系统发出信号,电泳线双轨自行小车带吊具上升运行到接件工位等待下一个循环[4-5]。

电泳线采用的是国际领先的喷浸结合、间歇式输送的生产方式,即由自动化空中输送设备吊装工件依次浸入各个槽体,并在某些槽体上部对工件进行喷淋。通过喷淋与输送自动化控制,实现了最合适的工艺节拍和各道工序的时间精确到秒,是保证前处理电泳质量的关键因素。

相比传统的地面输送系统,双轨小车悬挂输送系统具有以下特点[6-7]:

1) 空间立体化。空间立体布置工艺线路,不占用过大生产场地,节约整体投资。

2) 自成体系。在相对独立的空间完成前处理电泳线的输送,速度可调、载物车位置反馈。同时有积放储存和扩建的功能,为提产和缓冲提供潜能。

3) 柔性化输送线。针对不同尺寸的工件,调整各工艺参数(输送节拍、各工艺工作时间、线路等)。

4) 专用性。双轨小车悬挂输送机独创了一种适用于宽体、重载和大工件的新型悬挂输送设备系统,非常适合客车这种工件的电泳要求。

1.2 技术配置

自行小车系统主要由载物车组(含升降机构、吊具)、平移车组、轨道系统、维修段、滑触线、拖缆、立柱钢结构、安全网、维修平台及电控系统等组成。它的输送原理是:载物车组行走通过电机减速机带动齿轮齿条驱动运行,升降采用2组电机减速器带动4条皮带使吊具升降,在槽内可倾斜摆动5°。轨道选用高强度耐磨材料,轨道的吊装采用C型钩吊装。滑触线敷设在轨道的腹板上,载物车组上装有集电器,每个载物车组安装有双头电刷,保证动作可靠。安装时沿轨道敷设钢梁[8-11]。

1) 载物车组。由1辆主小车和4辆副小车组成。主小车由电机减速机带动齿轮驱动运行,具有运行平稳、噪声低、使用可靠的优点。由副小车组组成承载车组,采用4车组8个车轮结构形式,车轮采用外包聚氨酯,每辆小车安装有专门设计的侧向导轮,能有效地抑制和减缓小车的侧向摆动,能有效地减少停车和起步时的前后晃动;为保证小车运行的平稳性,应保证电刷与导电滑触线的良好接触,也可减少由于接触不实而产生的打火花的现象。载物车之间具有积放功能,防止发生碰撞。

2) 平移车组。全线共2辆平移车组。其构成为:以电机减速机齿轮齿条为驱动机构的运行车组、4辆副小车组成平移车组,行走速度1.5~15 m/min变频可调。平移车组设有活动挡块,运行到断轨处端头活动挡块自动打开,防止载物车组失灵时滑落。平移车组上还设有定位装置,保证平移车组上的载物车轨道对轨的准确性。

3) 升降机构。采用电机减速器驱动4条进口皮带升降。起升速度(变频调速)2~8 m/min,每套升降机构配置极限限位开关,确保上位、下位、转挂及工件5°倾斜摆动及出槽5°沥水的位置准确可靠。

4) 吊具。吊具采用门形兜底左右摆动结构,吊具用管材和板材焊接而成,吊具下部两侧设有连接杆保证两吊杆间位置的准确及工件在槽内动作平稳,吊具制作用专用工装夹具,在上位时有导向杆和导向套配合保证运行时无摆动。吊具具有足够的刚度及强度,外形美观,安全可靠。吊具上方设置防污盘,可覆盖整个驱动及承载轮组,确保无污物下落,保证槽液及工件质量。

5) 滑触线和集电器。该部件关键且易损,保证集电器与滑触线接触良好是设计必须考虑的重点之一。

6) 维修段。必须设置维修段,包括维修走台,便于维修小车系统而不影响生产。

7) 吊挂钢结构及安全网。沿轨道铺设热轧钢梁用来吊挂承载轨道,设备下方均设有安全网(转挂点除外)和检修走台,方便设备的巡检及维修。所有结构满足刚度及强度的使用要求,外形美观。

8) 导电铜排。电泳工位设有导电铜排,材料为15 mm厚的铍铜合金,保证弹簧电刷与铜排接触良好,导电铜排与吊挂梁间有良好绝缘,铜排下方装有杂物盘,防止铜屑、碳粉等杂物落入电泳槽液体中。

9) 工序工位。车架及吊具运行到工序工位自动停止。吊具自动下降,按工序要求动作,完成工序要求动作及时间后上升到位自动停止,自动行走。前后工位连锁。

10) 电气控制系统。双轨自行小车电气控制系统由PLC及无线通讯组成,系统采用无线控制方式,系统设置以太网接口,系统包含横移小车的控制。其中PLC作为智能控制器完成工序动作的控制,并进行运行参数的采集;在PLC控制柜门上安装一个操作员接口,显示设备运行状况、故障报警、故障记录等;现场所有操作电器、检测元件、执行电器全部连接到网络上,通过网络控制。

1.3 双轨输送设备的布置

为实现涂装车间工序完善、工艺先进、自动化程度高的设计原则,电泳线布置在车间面积为6万m2的规则矩形(200 m×300 m)内,在空间足够的情况下,为应对客车复杂车型的情况,从整体布置上来看,一字型布置比U字型布置更节省空间、工艺流程更流畅。

双轨线主要服务于电泳线,也必须根据电泳槽的布置来规划配置。目前电泳槽根据成熟的工艺布置,分别为上件、预脱脂、脱脂、水洗1、水洗2、表调、磷化、水洗3、水洗4、纯水洗1、阴极电泳、UF1水洗、UF2水洗、纯水洗2、下件、平移车工位,那么双轨就要布置这些相应的工作工位,利用电泳槽的上空进行布置,传统布置如图1所示。

每个载物车及平移车都有对应的PLC控制单元通过上位机来记录和交互数据,记录准确的位置信息。再通过变频电机及编码器来精确定位。

图1 传统布置图

2 存在的问题与改善措施

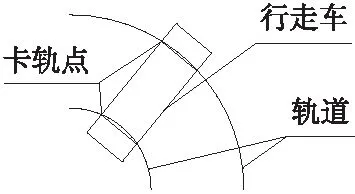

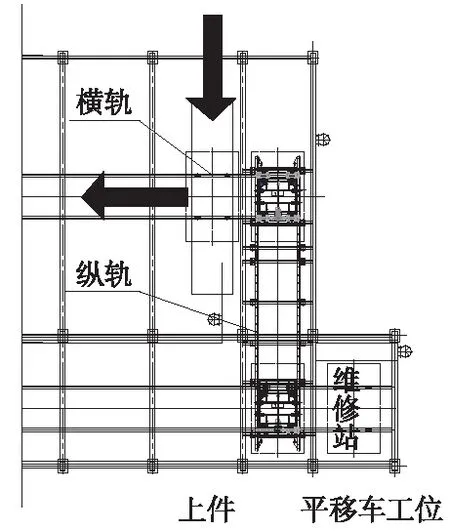

1) 轨道布局改善。在方案初定阶段时,以往轨道有一种圆弧型的布置(图1中的A处)如图2所示,此种结构相对简单,设备投资低。但这种圆弧型输送轨道使用一段时间后,经常出现卡轨现象,影响正常生产。这是由于双轨的内外轨的转弯半径不一致,长时间使用或制造误差的影响会导致变形。本文将弧度轨道卡轨的结构改进成平移车转运的模式,如图3所示,通过在载物车更高的位置上布置平移车系统,使平移车下方安装的轨道与载物车的轨道平齐对接,完成变向90°来形成闭环输送载物车,在结构上避免了卡轨,使运行更加稳定、设备寿命更长、维护费用也更低。

图2 图1中A处的圆弧型输送轨道示意图

图3 平移车载物车系统布置示意图

2) 节拍改善。图1设计双轨的节拍是12 min,存在巨大的产能和能源浪费的问题。经过统计各槽体工位和沥水工位加上上下件的工位一共有17个,脱脂与电泳工艺消耗时间最长,为4 min,加上上下喷淋转运的时间(1.5 min左右),节拍做到6 min是完全可能的,节拍提升50%,只需增加6个载物车组即可,后续电泳烘干在缓存区域增加一条线即可满足。这样在电泳线完全开启的情况下,提产一倍,相对节能一半,这对电泳线这种能耗大户来说是一个巨大的改善。

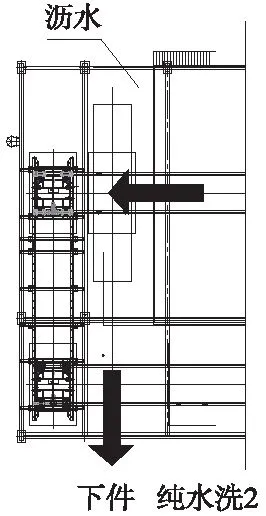

3) 布局及结构改善。传统布置图的结构存在2个问题:一是下件点沥水空间不够而上件点却有较大空间余量,如图1中的B处;二是上件点选择在平移车工位,对平移车的轨道与载物车的轨道对接稳定性要求很高,如图1中的C处。

图4 图1中B处的改善:增加下件处沥水工位

图5 图1中C处的改善:调整件工位到横轨端头处

将双轨相对槽子下移一个工位,上下件工位布置在平移车的轨道端头(即横向轨道两端处),这样有2个改善,一是沥水工位的利用及节能:将刚上件后的空工件位移到最后,利用空闲工位,在下件之前再次沥水,沥水充分有利于保护滚床,防污水及腐蚀,提高滚床寿命,沥水充分也利于后续的烘干实体节省能源,如图4中所示;二是防止横纵轨道的易位:在平移车转运工位上件,长久动载上下件,对钢结构的要求较高,使用久了与载物车轨道会出现错位,影响平移车与载物车轨道的对接和信号传递,从而影响双轨系统的寿命,如图5所示。

3 结束语

通过此次的项目规划、布置与改善,使我们对新能源客车电泳的新型输送设备及对前处理电泳的工艺都有了进一步的认识,在布置上也在节省能耗与提产上预留了空间,按此执行也能取得较好的节能效果。