某轻型客车行人保护改进的试验研究

2018-10-22魏春德覃祯员张永春

胡 伟, 魏春德, 覃祯员, 张永春

(1.重庆车辆检测研究院 国家客车质量监督检验中心, 重庆 401122;2.中通客车控股股份有限公司, 山东 聊城 252000)

行人安全保护是汽车安全领域非常重要的组成部分,行人保护设计与车辆前端布置、造型、结构强度相关[1-4]。国外高校和研究机构早在上世纪便开始了对交通事故中行人生物损伤机理的分析,并致力于行人保护法规的研究[5-7]。目前欧美多国已将行人保护法规作为强制性要求,使得各大汽车企业在进行产品设计时,必须考虑车辆的行人保护作用[8-9]。行人与汽车发生碰撞时,受到中度伤害的各部位中,下肢的比例最高,接近40%[10-11]。本文基于GTR 9评价规程对某轻型客车进行行人刚性腿碰撞试验和结果分析,并提出了较低成本的车辆前端结构的改进方法。

1 行人刚性腿型试验评估

1.1 刚性腿冲击模型

刚性腿冲击模型由2个外覆泡沫的刚性圆管组成,分别模拟大腿长骨和小腿长骨。圆管直径为(70±1)mm,2根圆管之间由可变形的模拟膝盖关节片连接。圆管外面包覆有25 mm的模拟肌肉和6 mm的模拟皮肤,模拟肌肉由CF-45型ConforTM泡沫制成,模拟皮肤由氯丁(二烯)橡胶泡沫制成。刚性腿冲击模型总长度为(926±5)mm,总质量为(13.4±0.2)kg。在小腿的非碰撞侧距离膝部中心以下(66±5)mm处有单轴向的加速度传感器,用来测量小腿上端加速度;在腿型模拟膝盖处装有电位计传感器和电位杆机构,用来测量膝部最大动态弯曲角、膝部最大动态剪切位移[12-13]。

1.2 试验及评估

根据GTR 9《关于机动车碰撞时对行人及弱势道路使用者加强保护和减轻严重伤害的认证统一规定》,下腿型试验时膝部最大动态弯曲角度不大于19°,膝部最大动态剪切位移不大于6 mm,小腿上端加速度应不大于170g。

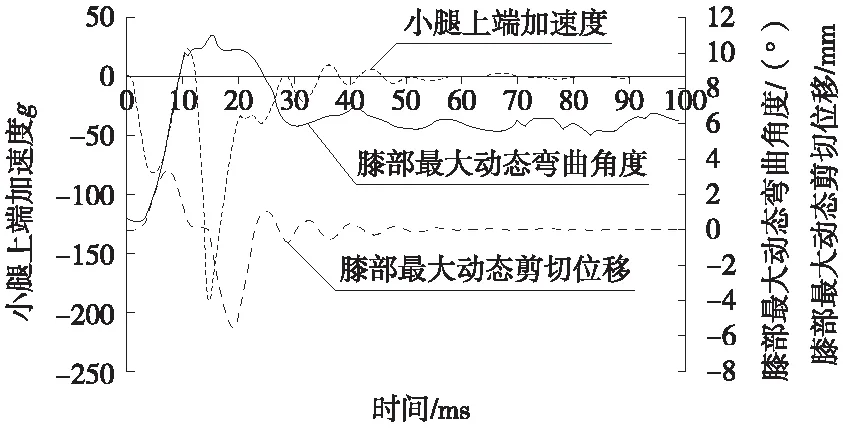

按照GTR 9小腿碰撞区域划分规则,选取LL1、LL2、LL3 3处碰撞位置进行刚性腿型碰撞试验,如图1所示。刚性腿型碰撞试验结果曲线如图2所示,3处碰撞点的结果统计见表1。

图1 碰撞区域划分及选点位置

(a) LL1点(前保险杠左侧)

(b) LL2点(前保险杠中部)

(c) LL3点(前保险杠右侧)

位置代号小腿上端加速度g膝部最大动态弯曲角度/(°)膝部最大动态剪切位移/mmLL1191.511.1155.524LL222314.9285.661LL3291.514.2963.119

1.2.1 小腿上端加速度分析

由图2可知,LL1点的小腿上端加速度曲线在5 ms左右达到第一个峰值,约80g,意味着小腿首先与保险杠接触;随着刚性腿侵入量进一步增大,小腿上端加速度在16 ms左右达到最大值,约191.5g,超过小腿上端加速度限值约12.6%。说明LL1点处车辆前端结构刚度较大。之后小腿开始反弹,在29 ms左右达到波谷,小腿与车辆分离。29 ms以后的曲线是由小腿反弹过程中的摆动引起的,呈衰减趋势。

LL2点处的曲线与LL1点曲线趋势类似,也存在加速度峰值超标问题,LL2点处小腿上端加速度峰值超过限值约31%。

LL3点处小腿上端加速度曲线在11 ms左右达到第一个峰值,约291.5g,超出标准限值约71.5%;之后小腿在15 ms达到反向峰值,该反向峰值的出现是由于小腿反弹后跌落至地面引起。

因此需要改进车辆前端结构,以改善小腿与车辆前端的接触刚度。建议采用缓冲吸能结构避免刚度过强导致损伤超标。

1.2.2 膝部最大动态弯曲角分析

由图2可知,小腿在LL1点先与前保险杠泡沫接触,到15 ms左右达到峰值,约11.115°;之后小腿的反弹,膝部弯曲角度出现震荡衰减。LL2点在26 ms左右达到峰值,约14.928°。LL3点在23 ms左右达到峰值,约14.296°。车辆对膝部最大动态弯曲角满足GTR 9要求。

1.2.3 膝部最大动态剪切位移分析

从图2可知,LL1点处膝部最大动态剪切位移在7 ms左右达到正向峰值,约4 mm;随着刚性腿侵入量进一步增大,膝部最大动态剪切位移在19 ms左右达到反向最大,为5.524 mm。LL2点在9 ms左右达到第一个峰值,约2.2 mm;随着刚性腿侵入量进一步增大,膝部最大动态剪切位移在19 ms左右达到反向最大,为5.661 mm。LL3点在11 ms左右达到正向峰值,为3.119 mm;随着刚性腿侵入量进一步增大,膝部最大动态剪切位移在15 ms左右达到反向最大,约为0.24 mm。车辆对膝部最大动态剪切位移满足GTR 9要求,但接近标准限值。

2 结构改进及结果

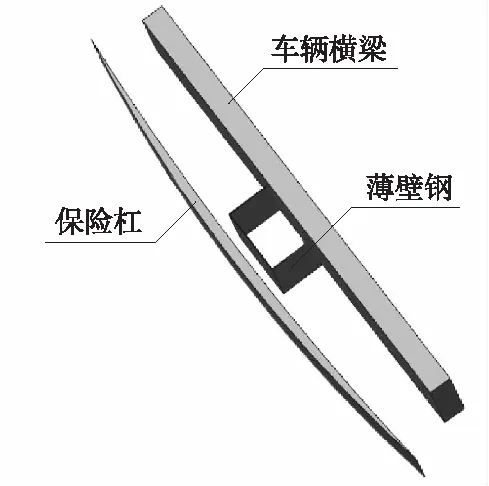

在车辆前防撞横梁处及纵梁前端安装薄壁钢结构,如图3所示;尺寸为66 mm×90 mm×120 mm,厚度为 0.7 mm,薄壁钢材料的屈服强度为200 MPa。图4为薄壁钢安装后车辆前部结构图。参照未安装薄壁刚时试验工况重新进行试验。3处碰撞点的结果统计见表2。

图3 薄壁钢结构示意图 图4 薄壁钢安装示意图

2.1 小腿上端加速度分析

改进后LL1点处小腿上端加速度在5.7 ms左右达到峰值,为134.8g;随后小腿与车辆分离,小腿上端加速度逐渐衰减。添加薄壁钢吸能结构后,填充了保险杠与车辆横、纵梁之间的间隙,对小腿冲击起到了缓冲吸能的作用。小腿上端加速度在LL1处相对改进前下降了约30%,满足标准要求。LL2点处小腿上端加速度在11 ms左右达到第一个峰值,为115.3g;随着刚性腿侵入量增大,小腿上端加速度在15 ms左右达到反向最大峰值,约22g。当刚性腿侵入量进一步增大,小腿上端加速度在21 ms左右达到第二个峰值,约102g。添加薄壁钢结构后,LL2处小腿上端加速度相对于改进前下降约48%。LL3点处小腿上端加速度在6 ms左右达到峰值,为85.9g,相对于改进前下降约70%。

2.2 膝部最大动态弯曲角分析

添加薄壁钢后LL1点处膝部最大动态弯曲角在18 ms左右达到峰值,为10.719°,相对改进前下降约4%;LL2点处膝部最大动态弯曲角在14 ms左右达到峰值,为5.494°,相对改进前下降约63%;LL3点处膝部最大动态弯曲角在15 ms左右达到峰值,约4.81°,相对于改进前下降约66%。

2.3 膝部最大动态剪切位移分析

添加薄壁钢后LL1点处膝部最大动态剪切位移在10 ms左右达到最大峰值,约4.133 mm,相对于改进前下降约25%;LL2点处膝部最大动态剪切位移在10 ms左右达到第一个峰值,为4.359 mm,相对改进前下降约23%。随着刚性腿侵入量进一步增大,膝部最大动态剪切位移在17 ms左右达到反向最大,约2 mm。LL3点处的膝部最大动态剪切位移在22 ms左右达到峰值,为1.558 mm,相对于改进前下降约50%。

表2 改进后刚性腿碰撞试验结果

3 结束语

本文在刚性腿型碰撞试验研究的基础上,得出以下结论:在人-车碰撞的过程中, 汽车前端结构对腿部损伤的影响非常大,合理地选取材料和结构对控制柔性腿的各项伤害指标尤为重要。