管内填充对提高客车侧翻强度的研究

2018-10-22于国飞王海兵

于国飞, 黄 飞, 王海兵

(1.厦门理工学院 机械与汽车工程学院,福建 厦门 361024;2.福建省客车和特种车辆协同创新研究与开发中心,福建 厦门 361024 )

客车道路交通事故中,翻滚碰撞尤其是侧翻造成的伤亡人数比例较大[1]。人员伤亡原因大多由于客车侧翻导致车顶塌陷、车体局部结构凹陷造成车身骨架侵入生存空间所致。

研究者通过增加方钢壁厚,在车身结构连接处内部填入小钢管来提升侧翻抗变形能力;高强钢材料增加侧翻碰撞能量吸收,保证最小生存空间满足法规要求;车身上部结构用新型玻璃纤维聚合物材料[2-4],或者通过改进客车车身结构设计,提高车身刚度及抵抗侧翻能力[5-8];用多种材料综合填充于车身骨架不同位置以提高车身上部结构刚度,改变车身骨架接头处截面尺寸,提升材料的屈服极限[9-10];将高密度结构泡沫填充于乘用车前纵梁外伸段内和B柱内,减少碰撞对乘员舱的侵入量和侧面耐撞性[11-12]。

因上述已采用的方法中存在过多增加质量、制作工艺复杂、材料填充位置不易实现等问题,综合考虑各种方法的优缺点,本文提出管内填充不同材料的方案,对填充材料后各样件进行三点弯曲仿真分析与实物试验。达到轻量化和提高侧翻强度的目的。

1 三点弯曲仿真模型与试验测试

选取填充材料时,填充材料既要保证能吸收足够的能量,实现自身的填充,又要考虑以下几点:填充过程高效快捷,不能对填充位置造成较大破坏;工作状态下性能稳定且高效,不会发生性质突变,满足客车侧翻性能的要求[13];填充材料密度较小,符合车辆轻量化设计;经济、无毒;大量使用不会使成本过高。

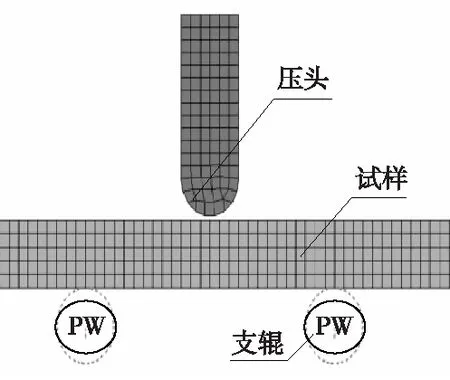

本文选择的管内填充材料有3种:石蜡、松香、结构泡沫。为了了解管内填充不同材料的性能,按照国标GB/T 232-2010《金属材料弯曲试验方法》[14]中要求建立三点弯曲仿真模型,如图1所示。图1中试样截面尺寸规格为30 mm×40 mm×3 mm,长度为300 mm。试样下端布置2个半径为15 mm的圆形刚性支辊,支辊距离为130 mm。在试样上端中间位置用一个下端直径为30 mm弯曲压头。试验装置如图2所示。试验装置中试件、压头和支辊的几何尺寸和边界条件与仿真模型一致。

图1 三点弯曲仿真模型

1—参数显示屏; 2—支架; 3—压头; 4—试样; 5—支锟; 6—底座

有限元模型中,所用管型试样材料均为Q235,用Ls-dyna的MATL24号材料。3种不同的填充材料均按照厂家提供的相关参数赋给试样。以结构泡沫为例,采用聚氨酯结构泡沫,用Ls-dyna的MATL63号材料,密度为471 kg/cm3,弹性模量为468.6 MPa。单元类型为四面体单元。石蜡、松香和结构泡沫3种材料的应力-应变曲线如图3所示。

图3 3种材料屈服应力-应变曲线

2 仿真与试验结果

对原始试样及3种填充材料试样进行试验并与仿真分析进行对比。填充及弯曲过程均在室温下进行。根据国标规定[14],弯曲过程中压头速率恒定,设定为5 mm/min,试验时间设定为3 min,试样在垂直方向位移最大达到15 mm时结束试验。原始试样和3种填充材料的试验力均未超过测试仪器最大限制力100 kN。图4为填充结构泡沫材料的三点弯曲仿真与试验测试效果图,变形状况完全一致。原始试样与填充结构泡沫材料的试验力-位移曲线和仿真对比如图5所示。

(a) 仿真结果

(b) 试验结果

图5 原始试样与结构泡沫材料试验力-位移曲线

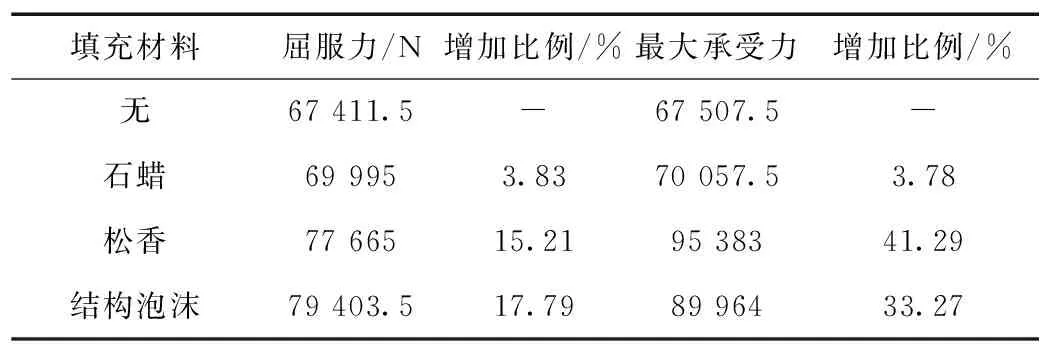

由图5可知,原始试样试验力与仿真结果趋势相同。屈服力为67 411.5 N,最大承受力为67 507.5 N。将4种方案试验获得的最大承受力和屈服力变化,相对于原始试样提升比例汇总如表1所示。

表1 4种方案弯曲性能指标汇总

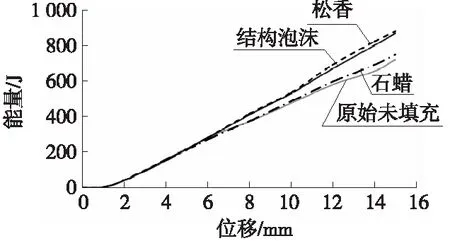

上述试验与仿真结果,以原始试样试验得到的屈服力和最大屈服力为基础,填充3种材料的样件试验后,屈服力提升最多的是填充结构泡沫,增加比例达到17.79%。最大承受力提升最多的是填充松香材料,增加比例达41.29%,增加比例为33.27%的是填充结构泡沫材料,填充石蜡材料的增幅比例较低,未达到4%。原始试样及3种填充材料试样的吸能-位移曲线汇总如图6所示,可以得出,填充石蜡的试样吸能量稍高于原始试样。填充结构泡沫和填充松香的试样吸收能量程度很相似,都比原始试样吸能量有明显提高,其中填充松香试样的吸能量最高。

图6 试样吸能-位移曲线

综合考虑上述4种试样方案试验中弯曲力、屈服力、吸收能量程度及对填充材料的各项要求,石蜡因各方面综合效果不明显不予采用,因松香填充难度较大且有毒,不符合要求,结构泡沫能够较好满足上述要求且性能良好。

3 管内填充对侧翻性能的影响

为研究管内填充材料对侧翻性能的提高程度,选取某公路客车,进行原始样车和填充结构泡沫材料样车的侧翻仿真分析,对比两种情况侧翻后生存空间余量,确定此填充材料对侧翻性能的提升效果。

3.1 侧翻模型的建立

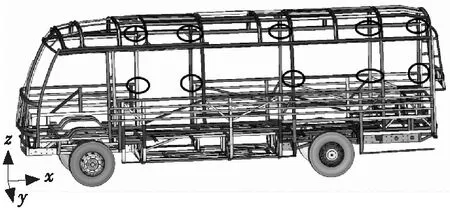

根据生产企业提供的CAD图纸,建立三维模型,将模型导入HyperMesh中,建立整车侧翻有限元模型。

整车有限元模型网格尺寸为10 mm。为详细观测蒙皮变形效果,其尺寸大小与整车骨架模型网格一致。最终模型包括892 309个壳单元、811 792个节点。整车各杆件连接部位大部分采用rbe2连接,整车骨架与蒙皮间采用点焊模拟。翻转平台用实体单元进行模拟,带动整车以小于5°/s速度侧倾,选取向右侧为倾斜方向,在翻转平台轮胎右侧按法规要求建立2个限位块。客车车轮与翻转平台之间采用面面接触,前后轮摩擦系数分别为0.6和0.4。水泥地面与翻转平台初始时刻高度差为800 mm。生存空间以低密度刚性单元创建,模型的侧翻边界条件符合ECE R66法规要求。

3.2 填充前后侧翻结果分析

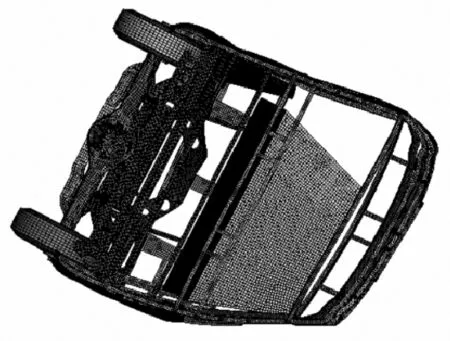

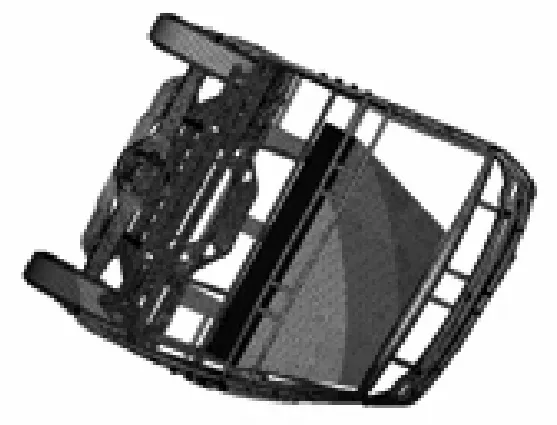

将结构泡沫材料填充到整车右侧围10个不同位置处,如图7所示。填充于图中圆圈位置:腰梁与侧围立柱连接位置,共5处;顶横梁与侧围上纵梁连接位置,共5处。

图7 填充位置示意图

由后处理结果可知,填充前生存空间后部余量较小,整车侧翻着地100 ms时侵入最大,填充前后侵入最大时刻整车结构变形对比如图8所示。随后进行了实车侧翻试验,样车侧翻后的最大侵入量与仿真结果吻合度很高,验证了整车仿真模型的可靠性。

(a) 填充前变形图

(b) 填充后变形图

图8 填充前后侵入最大时刻整车结构变形对比图

因侧翻仿真模型已通过实车侧翻验证,在原仿真模型上,按照上述位置进行结构泡沫材料填充并进行侧翻仿真。填充前后最大时刻生存空间余量对比见表2。由表2可知生存空间各测量位置余量皆有较明显的改善,尤其是侧围后立柱生存空间余量从y=-0.11 mm增大到y=26.11 mm。在上述10个部位填充结构泡沫材料的实车也进行了侧翻试验。现场测量10个位置点均未侵入生存空间。仿真和样车试验结果满足法规要求。

表2 填充材料前后生存空间余量对比

4 结束语

为提高客车侧翻强度,保证生存空间完整性,采用试样材料测试和样车对比侧翻试验方法,选择结构泡沫作为客车侧翻填充材料,提升客车上部结构强刚度,达到安全经济设计目的及提升生存空间余量的效果。