基于声发射的柴油机连杆大端轴瓦碰撞摩擦故障诊断

2018-10-20谷丰收李国兴王欢欢

党 轩,谷丰收,2,王 铁,李国兴,王欢欢,张 虎

(1.太原理工大学 车辆工程系,太原 030024;2.哈德斯菲尔德大学 机电工程学院,英国哈德斯菲尔德 HD1 3DH)

发动机连杆大端轴瓦是发动机的重要部件,若其发生故障将会对发动机造成不可逆转的损害,轻则造成相关部件的磨损,产生轴瓦异响;严重时会使发动机主轴报废,造成严重的事故[1]。因此,发动机轴瓦出现损伤,必须尽早发现、尽快排除,以免造成不必要的人员伤亡和财产损失。由于连杆大端轴瓦位于发动机结构的内部,拆装检修极其不便,因此通过对发动机机体表面的声发射信号进行采集和分析,完成对发动机连杆大端轴瓦摩擦磨损状态的外部监测,对于实现发动机的状态预测、维修具有非常重要的意义。

轴承故障的检测诊断技术有很多种,如声发射检测、振动信号检测、润滑油液分析检测、温度检测等。在各种诊断方法中,基于声发射检测和振动信号检测的诊断技术应用比较广泛。振动信号检测并非适用于任何场合,例如在某些系统中,轴承的早期微弱故障就会导致灾难性的后果,然而早期故障的振动信号很微弱,又容易被周围相对幅度较大的低频环境噪声所淹没,从而无法有效检测出故障的存在[2]。而声发射是故障结构本身发出的高频应力波信号,不易受周围环境噪声的干扰,因此其相比与振动信号检测能更早的发现早期微弱故障,而尽早发现并排除故障可减少工程中的经济损失。声发射技术因具有诊断速度快、准确率高、故障定位性强、适用范围广、能够实现早期预测和在线诊断等优点,受到了国内外故障诊断工作者的重视。李晓晖等[3]利用声发射监测的方法有效实现了机械密封端面状态的无损检测,证明了声发射技术具有良好的工业前景。由于声发射技术相比其他故障诊断技术更具优势,声发射监测方法开始逐渐被应用到柴油机监测诊断的研究中。Albers等[4]通过模拟故障试验研究发现相比于其它分析手段声发射信号能更早地发现发动机滑动轴承的早期故障。Fan等[5]阐述了采用声发射技术诊断柴油机的喷油器故障方法。理华等[6]将声发射技术应用于检测铁路货车滚动轴承的摩擦磨损故障并取得了良好的效果。秦萍[7]将声发射检测技术应用到柴油机滑动轴承故障诊断上,证明了声发射适用于柴油机滑动轴承诊断的可行性和优越性。刘凌厉等[8]通过大量试验给出不同情况下柴油机滑动轴承故障声发射事件的门槛值及其发生频度,以确定轴承的磨损状况。王欢欢等[9]通过对比发动机表面异常声发射信号分析了单缸柴油机活塞组件之间的异常摩擦磨损情况。在故障源定位方面,声发射检测技术也呈现出明显的优势。Nivesrangsan等[10]研究了柴油发动机的声发射波传播特性和多源声发射的信号源定位技术。Niri等[11]利用6个声发射传感器构成的传感器阵列诊断出了圆柱壳单元的故障源位置。Li等[12]利用声发射方法采集了置入故障齿轮的定轴齿轮箱不同位置的声发射信号,对故障齿轮位置进行估计。

在基于声发射技术的发动机故障诊断领域中,现有的研究大都是在模拟已知故障源和故障类型的情况下进行的,而对于未知故障源和故障类型的研究相对较少。然而对于发动机而言,由于其包含多种形式的摩擦副部件,且故障种类繁多,因此研究未知故障源的定位和故障类型的分析很有必要。本文首先对比了发动机表面不同测点声发射信号的峰值响应,定位到发动机的故障来源于连杆大端轴瓦处,之后对连杆大端轴瓦处的异常声发射信号进行诊断,结合MATLAB仿真计算连杆大端轴承力确定了轴瓦的故障类型,最后通过拆机检查和更换轴瓦来验证声发射的诊断结果。

1 试验设备及方案

1.1 试验设备

本试验使用某型单缸柴油机进行声发射故障诊断,其参数如表1所示。声发射信号由北京声华兴业科技有限公司的SR800型声发射传感器(采样频率50~800 kHz)测得,试验数据由其公司所配套的SEAU2S-1016-08型的声发射检测仪采集记录,发动机的气缸压力由Kistler公司的6052C型缸压传感器测得,曲轴转角信号与上止点信号由韩国现代摩比斯曲轴位置传感器测得,润滑油温度由P100型温度传感器测得,测控系统采用四川诚邦科技有限公司的DW40型电涡流测功机,缸内压力信号、发动机上止点信号和曲轴转角信号等由江苏联能电子技术有限公司的YE6232B型16通道数据采集仪采集记录。

表1 单缸柴油机参数Tab.1 Single cylinder diesel engine parameters

1.2 试验方案

根据发动机的结构特点,结合发动机内关键摩擦副的位置,将声发射传感器布置在单缸柴油机表面的三个不同位置,如图1所示,采集异常声发射信号,定位发动机的故障源,分析故障源的故障类型。其中测点1、测点2和测点3分别位于发动机的缸盖位置、缸体燃烧室外位置和缸体曲轴箱外位置。测点1主要用于监测发动机燃烧和进、排气状况;测点2主要用于监测发动机活塞连杆组的摩擦磨损状况;测点3主要用于监测曲轴系和连杆大端的摩擦磨损状况。

图1 声发射传感器测点示意图Fig.1 Location of acoustic emission sensors

本试验选取单缸柴油机低速1 000 r/min,高速1 800 r/min两个不同转速和低载10 N·m,高载40 N·m两种不同扭矩进行测试,具体测试工况如表2所示。

表2 测试工况Tab.2 Test conditions

2 试验结果及分析

2.1 故障源定位

将试验所采集的声发射信号与上止点信号对应,然后对声发射信号进行滤波及降噪处理,并将信号转换到720°角域中。有研究表明正常声发射信号能量偏大的部分大都集中在排气门关闭(EVC)、进气门关闭(IVC)和燃烧(Power)位置[13],如图2所示。

图2 正常声发射信号Fig.2 Normal acoustic emission signals

图3所示为试验中采集到的1、2和3测点声发射信号,由于测点1和测点2距离燃烧室较近,所以这两测点EVC、IVC和Power处的峰值响应较大,其中测点1最大,测点2次之,而测点3因为处于曲轴箱外且距离燃烧室较远,所以EVC、IVC和Power处的峰值响应最小。从图3还可以看出在三个测点采集的声发射信号中,每隔90°就有一次剧烈的峰值响应,其中测点3每90°的声发射信号峰值响应最大,测点2次之,测点1最小。据此表明:测点3,即曲轴箱附近,有较强的异常声发射信号源。

图3 不同测点异常声发射信号Fig.3 Acoustic emission signals at different locations

图3中的异常声发射信号是固定的每隔90°就出现的突发型声发射信号,此类信号呈脉冲波形,信号峰值较大,且衰减速度快[14]。发动机中的突发型声发射信号多因一些瞬态激励(比如冲击、碰撞等)产生,由此推测故障可能是规律的机械事件所造成的。由于曲轴箱外测点3的声发射信号峰值响应最大,故猜测曲轴箱内部的曲轴系或连杆大端零部件之间发生了碰撞摩擦。一般情况下,在曲轴箱内部可产生规律性机械事件的部位有两处:①主轴承和曲轴之间由于受到发动机交变载荷而产生的碰撞,②连杆大端轴瓦和连杆轴径之间由于受到发动机交变载荷而产生的碰撞。但是本试验中单缸柴油机所使用的两个主轴承分别是深沟球轴承和圆柱滚子轴承,由于结构原因这两个轴承不会在发动机交变载荷的作用下产生规律的每隔90°的故障信号[15]。因此测点3的异常声发射信号是由于连杆大端轴瓦和连杆轴径之间的摩擦磨损产生的。

2.2 故障类型分析

进一步分析测点3在不同转速和不同载荷下的声发射信号,从图4中可以看出在相同转速下,低载荷时的异常声发射信号幅值大于高载荷时的异常声发射信号幅值。由文献[16]可知,相同转速时,低载荷相对于高载荷时轴承间隙较大,当轴承配合间隙过大时,由于通过间隙泄露的润滑油流量也大大增加,使有效油膜厚度反而下降。较弱的油膜阻尼作用无法对部件之间碰摩能量进行有效耗散,使得低载荷时的异常声发射信号幅值大于高载荷时的异常声发射信号幅值。从图4中还可以看出在相同载荷下,高转速时的异常声发射信号幅值大于低转速时的异常声发射信号幅值。这是由于相同载荷下高转速时连杆受到的交变载荷较大,使得连杆大端和轴瓦之间应力变大,所受应力变大会使得碰撞摩擦能量更大,峰值响应变强。造成这种情况的原因可能是连杆大端轴瓦与连杆轴径之间的配合间隙过大。

图4 测点3声发射信号Fig.4 Position 3 sound emission signal

2.3 MATLAB仿真计算轴承力

为了确定测点3的异常声发射信号是由于连杆大端轴瓦与连杆轴径之间的配合间隙过大产生的,利用MATLAB建立发动机曲柄连杆机构的数学模型,对连杆大端轴瓦较大间隙条件下的轴承力进行仿真研究。

连杆大端的力矩平衡方程

(1)

式中:Jc为连杆的转动惯量;Fcx为连杆大端竖直方向作用力;Fcy为连杆大端水平方向作用力。

图5 曲柄连杆机构受力分析Fig.5 Force analysis of crank connecting rod mechanism

连杆X轴的平衡方程

mcacx+Fcx-Fpx=0

(2)

其中

acx=ancos(φ)+atsin(φ)+apx

式中:mc为连杆的质量;acx为连杆竖直方向加速度;Fpx为活塞竖直方向作用力。an为连杆法向加速度,at为连杆切向加速度,lG为连杆小头到连杆质心的距离。

活塞X轴方向的平衡方程

Fpx=Fg-mpapx

(3)

式中:Fg为气体作用力,mp为活塞的质量,apx为活塞沿竖直方向的加速度。

联立式(1)、(2)和(3)式得连杆大端X,Y轴的作用力为

Fcx=Fg-mpapx-mcacx

假设曲轴轴颈与轴瓦之间的间隙dd=0.2 mm(此单缸柴油机连杆大段轴瓦与连杆轴颈的正常配合间隙为0.05~0.11 mm),将dd做为仿真中判定曲轴旋转过程中曲轴轴颈与轴瓦之间间隙的临界值,代入MATLAB程序进行运算,当轴承X(Y)轴位移的绝对值大于0.2 mm时,轴承X(Y)轴的速度将会反向,并且由于接触损失,速度大小变为原来的0.6倍。具体如下:

若|d(x)|≥dd,

则v2(x)=-R*v1(x);

若|d(y)|≥dd,

则v2(y)=-R*v1(y)。

其中|d(x)|、|d(y)|为轴承X,Y轴方向位移的绝对值;v1(x)、v1(y)为轴承X,Y轴方向的速度;R为碰撞后速度恢复系数,此处取0.6。

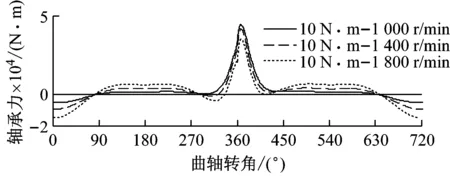

利用MATLAB仿真计算轴承力,从图6(a)中可以看出,在竖直方向上,轴瓦在180°、360°、540°和720°附近受到相对较大轴承力的作用,其余位置受力相对较小;在水平方向上,轴瓦在90°、270°、450°和630°附近所受的轴承力较大,在180°、360°、540°和720°附近几乎不受力,而在其他位置受力相对较小。

图6(b)极坐标图中的极径为轴承力合力大小(Nm),极角为轴承力合力方向(°)。图6(b)中,0°方向为水平方向轴承力合力的正向,90°方向为竖直方向轴承力合力的正向。曲轴转角为0°时合力方向为-90°,随着曲轴转角由0°~720°的一个工作循环,合力从-90°沿着逆时针方向从图中所示的线1经过线2、3、4、5、6、7,最终到线8,完成一个工作循环。由图6(b)的轴承力合力图可以看出:180°、360°、540°、720°曲轴转角附近位置合力在水平方向会有换向(即水平作用力方向会发生180°的换向);同样,在90°、270°、450°、630°曲轴转角附近位置合力在竖直方向会有换向(即竖直作用力方向会发生180°的换向)。

综上,在0°~720°的曲轴位置上每隔90°轴承就要承受一次碰撞和摩擦。这些曲轴转角的受力位置与测点3异常声发射信号出现的位置高度吻合。

(a) 轴瓦在竖直和水平方向的轴承力

(b) 轴瓦轴承力合力图(10 N·m-1 000 r/min)

3 故障验证

3.1 拆机验证

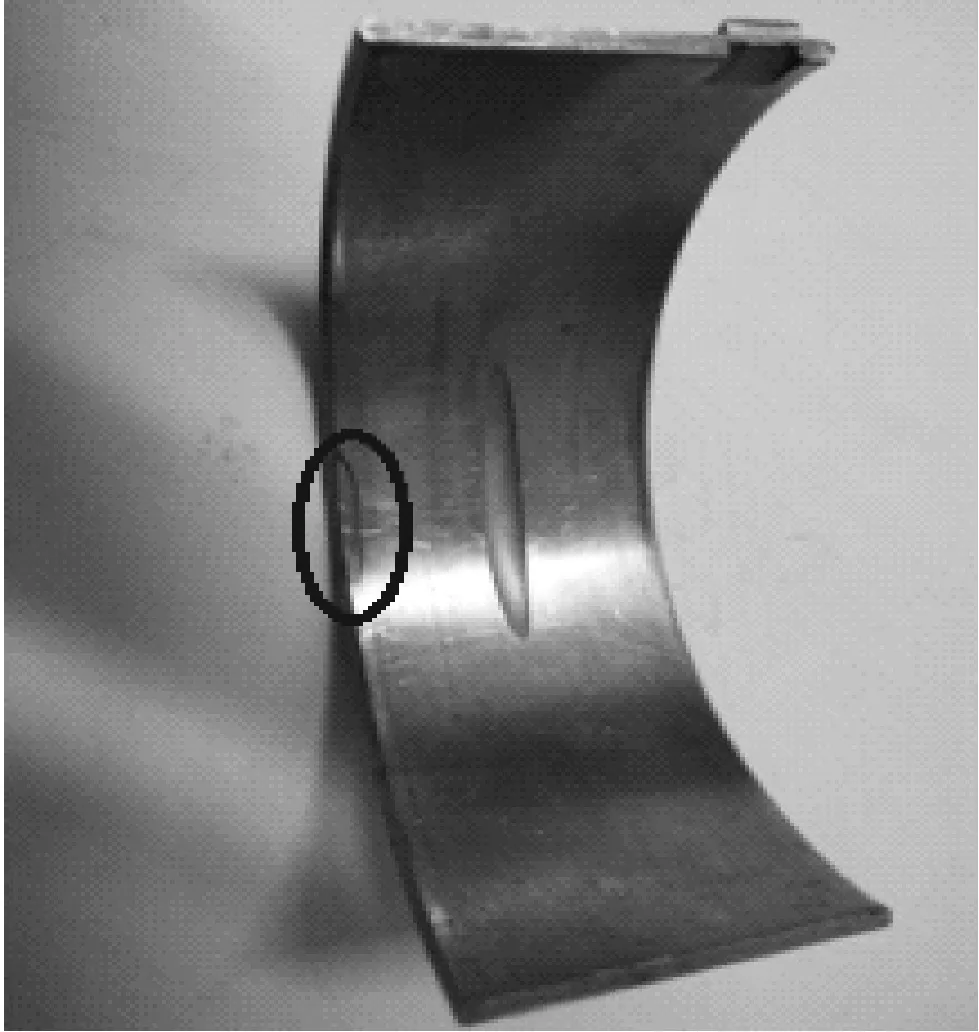

为了验证声发射故障诊断的结果,将单缸柴油机连杆大端轴瓦拆下,发现在上轴瓦内侧边缘有严重的磨损,如图7所示。有研究表明,发动机连杆大端轴瓦与连杆轴径在配合间隙过大的情况下,容易因为润滑不良而导致上轴瓦的边缘发生摩擦磨损[17]。这恰好与拆机检验的故障结果一致。

图7 轴瓦磨损图Fig.7 Bearing shell wear

3.2 更换轴瓦后试验验证

为了进一步验证声发射诊断的结果,更换加厚轴瓦,安装完成后测得轴瓦与连杆轴径之间间隙为0.08 mm,采集声发射信号进行分析,发现更换轴瓦后测点3的异常声发射信号峰值响应近乎消失,如图8所示。由此可知,发动机连杆大端轴瓦处的异常声发射信号是由于连杆大端轴瓦与连杆轴颈的间隙过大,两者之间不能形成良好的润滑油膜产生的,所以发动机在固定的曲轴转角位置会产生异常声发射信号。而更换轴瓦之后测点3仍有微弱的异常声发射信号峰值响应,这说明,此型号单缸柴油机的异常声发射信号源不止一处,还有待于进一步的研究诊断。

图8 测点3更换轴瓦前、后声发射信号对比Fig.8 Location 3 acoustic emission signal comparison of before and after replacement bearing shell

4 结 论

(1) 利用MATLAB对发动机连杆大端轴瓦较大间隙条件下的轴承力进行仿真分析,将仿真结果与声发射诊断结果进行对比,此方法为发动机连杆大端轴瓦处声发射故障诊断提供了理论依据。

(2) 这种由于轴瓦选型不合理而产生的异常摩擦磨损虽然短期内不会对发动机和其机构造成太大的危害,但长期积累容易造成大的安全隐患,故此型号单缸柴油机连杆大端轴瓦处需要改进。

(3) 研究表明基于声发射技术可实现对发动机连杆大端轴瓦故障的定位和诊断。声发射技术为发动机的故障源定位和故障诊断提供了更准确的方法。