牵引电机谐波转矩对高速动车动力学性能的影响

2018-10-20祁亚运

徐 坤,曾 京,祁亚运,晏 永

(西南交通大学 牵引动力国家重点实验室,成都 610031)

高速动车组上的大功率异步牵引电机(以下简称电机)在工作时,由于逆变器输出的电压和电流含有谐波,因此电机除了含有异步电机驱动所需的基波分量之外,还含有很多频率与振幅不一样的谐波磁通与谐波电流。这些谐波磁通及谐波电流不仅会产生附加损耗,使电机内部温度升高,影响电机的绝缘寿命,还会产生附加转矩,引起电磁转矩的脉动[1],严重情况下会使得电机运行不稳定。传统的车辆系统动力学分析中,振动激励仅考虑轮轨界面和线路不平顺,并没有考虑来自电机谐波转矩的影响,事实上,谐波转矩会造成电机转速的振动,最终对车辆系统产生动作用力。

目前,国内外学者对异步电机产生谐波转矩及其对系统动力学的影响对开展了一些研究工作。德国G.Stempina研究发现,由于高次谐波的影响,异步电机转矩将发生畸变。文献[2]从电机运行的电磁理论出发,分析了谐波转矩产生机理,由虚位移原理,提出了感应电动机谐波脉动转矩的电磁转矩计算公式。文献[3]利用基波、谐波等效电路计算了国内某型动车组上的牵引电机的前4次电机谐波转矩含量。文献[4]对CRH380某列动车组上的电机谐波转矩进行了理论分析和现场测试,发现谐波转矩占基波转矩的20%~40%,并且怀疑正是这么大的谐波转矩引起齿轮箱裂纹。文献[5]研究了电机谐波转矩对轮对空心轴架悬机车的动力学的影响,指出谐波转矩只对机车纵向振动有明显影响,对机车其它动力学指标影响不大。

本文首先根据国内某型动车组上电机的主要参数,计算了基波及前4次谐波转矩,然后把基波和谐波转矩加入到多体系统动力学模型的电机驱动转矩中进行运算求解,最后不仅分析了谐波转矩对动车动力学性能的影响,还重点研究了谐波转矩对齿轮箱、电机本身振动的影响。

1 牵引电机谐波转矩

1.1 谐波转矩的计算[6-7]

谐波转矩根据产生的具体原因和性质的不同可分为两种:稳定谐波转矩和振荡谐波转矩。稳定谐波转矩是由电机中同次数的气隙谐波磁通与转子中感应的同次谐波电流相互作用产生的,一般情况下,稳定谐波转矩本身数量很小,且在正向和负向上可相互抵消一大部分,因此实际的附加稳定谐波转矩通常可不予考虑。振荡谐波转矩是由电机气隙中不同次的转子谐波电流和谐波磁通相互作用产生旳。对于气隙中包括基波在内的n个旋转磁场,则会产(n2-n)个振荡谐波转矩,而其中有着较大影响的转矩是由谐波电流与基波磁通所形成的。对三相整流负载,将会出现(6n±1)次谐波电流。由于在谐波磁场中,谐波幅值会随着谐波次数的升高而降低,故5、7、11、13次谐波电流的幅值相对较大。因此,在计算脉动谐波转矩时,主要考虑基波电流所产生的磁场与5、7、11、13各次谐波电流所产生的磁场之间相互作用引起的振荡谐波转矩。

异步电机转差率s定义为

(1)

式中:ω1为基波磁场转角频率,ω2为电机旋转角频率。

5次谐波的定子电流在气隙中产生的5次谐波磁场相对于转子以(-5sω1)速度旋转,因此该磁场相对基波磁场旋转的角频率应为

(ω2-5sω1)-ω1=-6sω1

(2)

7次谐波的定子电流在气隙中产生的7次谐波磁场相对于转子以(7sω1)速度旋转,因此该磁场相对基波磁场旋转的角频率应为

(ω2+7sω1)-ω1=6sω1

(3)

由此可知5、7次定子谐波电流均形成6倍基波频率的脉动转矩。同理可推导出11次和13次定子谐波电流与基波磁场相互作用将产生12次脉动谐波转矩。

由基波等效电路,忽略铁耗,可得电磁功率为

(4)

再通过电磁功率可求得基波电磁转矩

(5)

振动谐波转矩为

(6)

以上参数意义与文献[2]一致。θ1k为基波磁场与k次谐波磁场幅值间的夹角

(7)

将各次振荡谐波转矩相加就可以得到合成的振荡转矩

Tem∑1·k=Tem1·5+Tem1·7+…+Tem1·k=

C5sin(-6sω1t)+C7sin(6sω1t+α7)+

C11sin(-12sω1t+α11)+C13sin(12sω1t+α13)+

…+Cksin(∓(k+1)sω1t+αk)

(8)

1.2 国内某型动车组电机输出转矩的计算

某高速动车组上使用的异步牵引电机主要参数如表1所示。

表1 电机主要参数Tab.1 The main parameters of the motor

利用式(1)~(8)计算该电机的基波转矩及前4次谐波转矩,牵引电机输出转矩为两者之和。图1、图2分别为谐波转矩与输出转矩。

从图1看出,5次谐波产生的谐波转矩最大,其值为基波转矩的5.38%,7次谐波转矩为基波转矩的2.63%,11次谐波转矩为基波转矩的1.57%,13次谐波转矩为基波转矩的1.26%,前4次谐波转矩之和为基波转矩的10.84%。从图2可以看出,谐波转矩的存在会使电机输出转矩发生波动。

图1 前4次谐波转矩Fig.1 The first four times the harmonic torque

图2 输出转矩与基波转矩Fig.2 The output torque and fundamental torque

2 计算模型

本文利用多体动力学软件Simpack建立国内某型动车模型,该型动车组采用电机弹性架悬方式,轮对的自由度由轮轨非线性接触几何关系约束,轮对和构架之间通过一系悬挂连接,一系悬挂包括定位转臂节点、一系垂向弹簧和垂向液压减振器;车体和构架之间通过二系悬挂连接,二系悬挂包括空气弹簧、横向液压减振器、抗蛇行减振器和横向止档。驱动系统由大小齿轮、齿轮箱,电机吊架和电机转子组成。大齿轮与轮对通过约束固结,小齿轮轮轴与电机转子通过模拟联轴节连接。系统共有刚体33个,自由度78个,模型自由度广义坐标见表2。

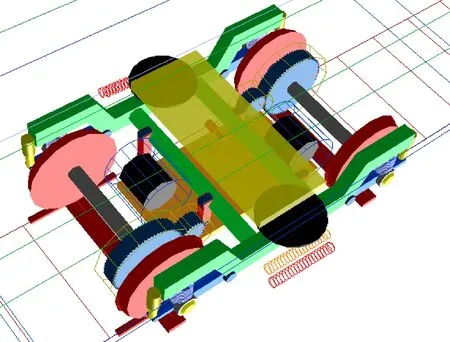

在Simpack软件中,建立的转向架三维模型如图3所示。

为了研究谐波转矩对动车组动力学性能的影响,建立了两种模型:

模型1 输出转矩只由基波转矩组成

模型2 输出转矩由基波转矩和占基波转矩30%的谐波转矩组成

表2模型自由度及广义坐标

Tab.2Thedegreesoffreedomandgeneralizedcoordinatesofthemodel

刚体伸缩横移沉浮侧滚点头摇头备注车体xcyczcφcθcΨci=1构架xfiyfizfiφfiθfiΨfii=1~2轮对xwiywizwiφwiθwiΨwii=1~4轴箱θaii=1~8齿轮箱θgbii=1~4大齿轮θbgii=1~4小齿轮θsgii=1~4电机吊架xdjiydjizdjiφdjiθdjiΨdjii=1~2电机转子θrii=1~4

图3 转向架三维图Fig.3 The three-dimensional picture of bogie

3 牵引电机谐波转矩对动车动力学性能的影响

谐波转矩的存在,会使转子转速发生波动[8],进而使动车组运行速度发生波动。图4为在没有施加轨道激励下,在模型1和模型2中,动车运行速度随时间变化规律。

图4 模型1、2下动车运行速度Fig.4 The operating speeds of model 1 and model 2

由图4所示,当电机输出转矩中含有谐波转矩时,会使动车运行速度发生波动。

3.1 谐波转矩对动车直线运行动力学性能影响

动车以300 km/h在直线轨道上运行,轨道不平顺采用实测武广谱,计算模型1、2的临界速度,根据标准[9-10],计算车体横向、垂向平稳性指标和舒适度指标,计算结果表3所示。

表3 直线运行动力学指标Tab.3 The dynamics index when running in straight line

从表3可以看出,两种模型下,谐波转矩会使系统临界速度略微下降,横向、垂向平稳性指标和舒适度指标都略微增大,并且舒适度指标相对增大地多一些,这是因为在计算车体舒适度时,需要把车体的纵向加速度考虑进来。

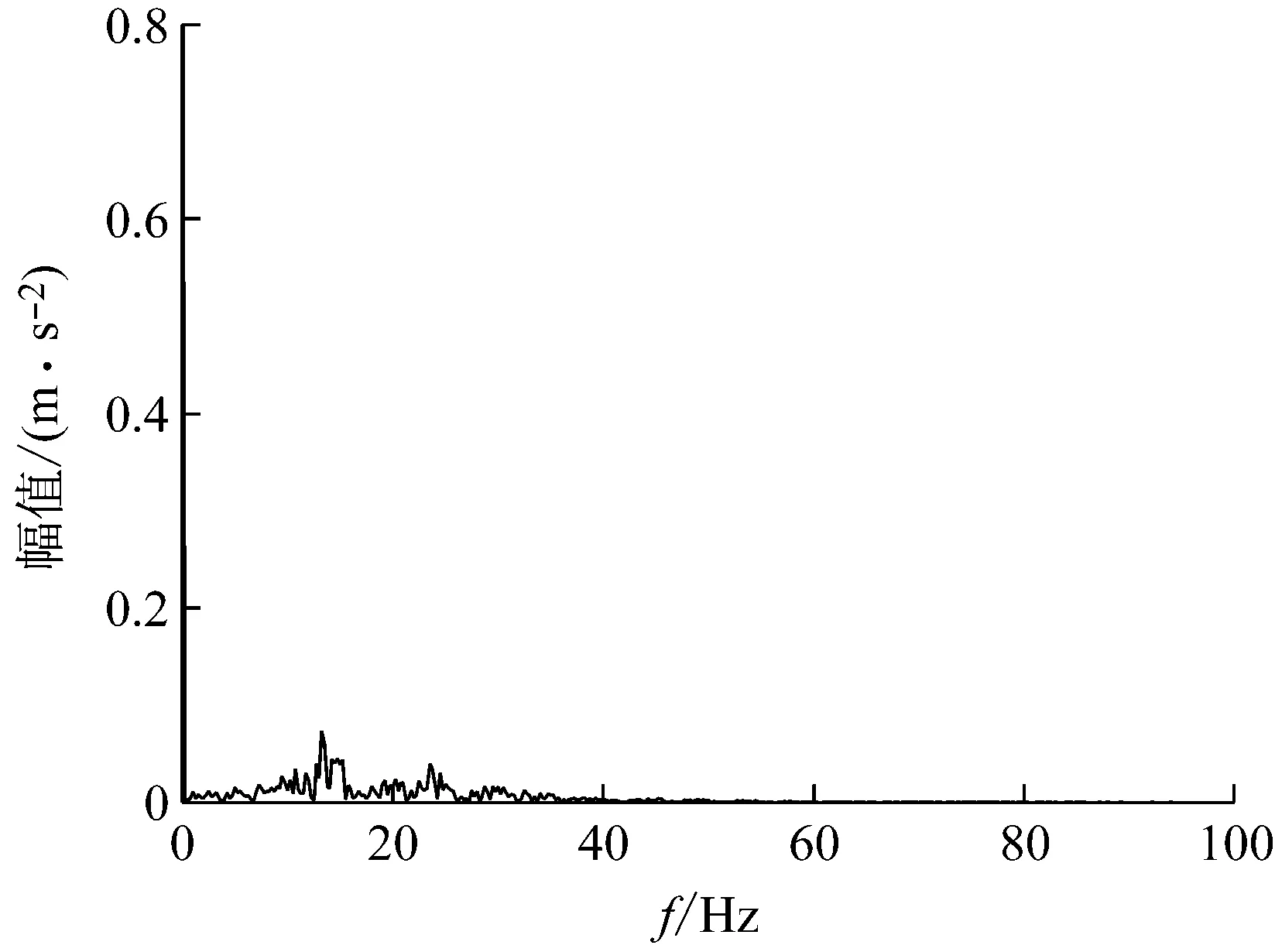

图5为模型1、2下,车体纵向加速度频谱图。

(a) 模型1

(b) 模型2

从图5可以看出,谐波转矩使车体在频率等于11.3 Hz时纵向加速度较明显增大,而这个频率正是第5次和第7次谐波转矩的波动频率。

为了研究谐波转矩在不同速度下对舒适度指标的影响,计算了在速度范围100~400 km/h(每间隔50 km/h)下模型1和模型2的舒适度指标,计算结果如图6所示。

从图6可以看出,在速度较低时,谐波转矩对车体舒适度影响较小,随着速度的不断升高,谐波转矩对其影响越来越大。

3.2 谐波转矩对动车曲线运行动力学性能影响

动车以300 km/h通过R=7 000 m的曲线,外轨超高175 mm,轨道不平顺采用测试武广谱,计算模型1、2的脱轨系数、最大轮轴横向力和磨耗功,计算结果如表4所示。

表4 曲线运行动力学指标Tab.4 The dynamics index when running in curve

从表4看出,两种模型下,谐波转矩会使脱轨系数、最大轮轴横向力和磨耗功均增大,前两者变化很小,但是后者较明显地增大了。这说明谐波转矩会较明显地加大轮轨间的磨耗。

为了研究谐波转矩在不同速度下对车轮磨耗指标的影响,计算了在速度范围100~400 km/h(每间隔50 km/h)下模型1和模型2的8个车轮磨耗功平均值之和,计算结果如图7所示。

从图7中可以看出,在速度较低时,谐波转矩对车轮磨耗影响较小,随着速度的不断升高,谐波转矩对其影响越来越大,这一点与谐波转矩对车体舒适度指标影响规律是一致的。

3.3 谐波转矩对齿轮箱振动的影响

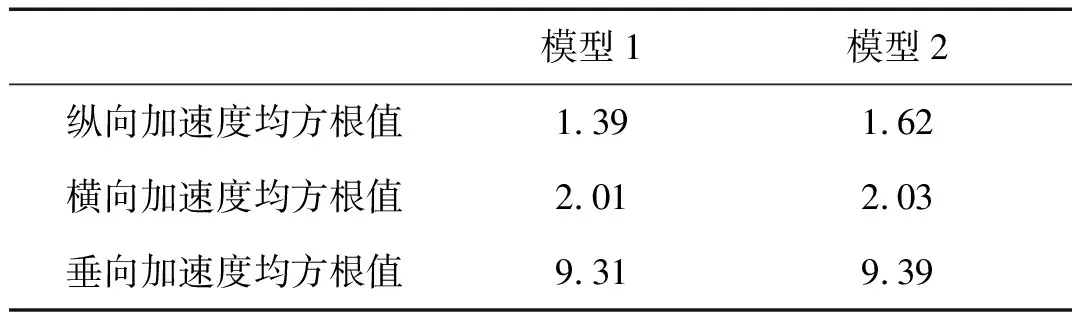

为了研究谐波转矩对齿轮箱振动的影响,计算了模型1、2下齿轮箱的纵向、横向、垂向加速度均方根值,计算结果如表5所示。

图7 磨耗指标随速度变化趋势Fig.7 The trend of friction power index with speed

表5 齿轮箱振动加速度Tab.5 The vibration acceleration of gearboxes m/s2

从表5看出,齿轮箱纵向加速度均方根随着谐波成分的存在而较明显地增加,而横向、垂向加速度变化很小。图8为模型1、2下齿轮箱纵向加速度时域图。

图8 模型1、2下齿轮箱纵向加速度时域图Fig.8 The time domain diagram of longitudinal acceleration on gearboxes in Model 1 and Model 2

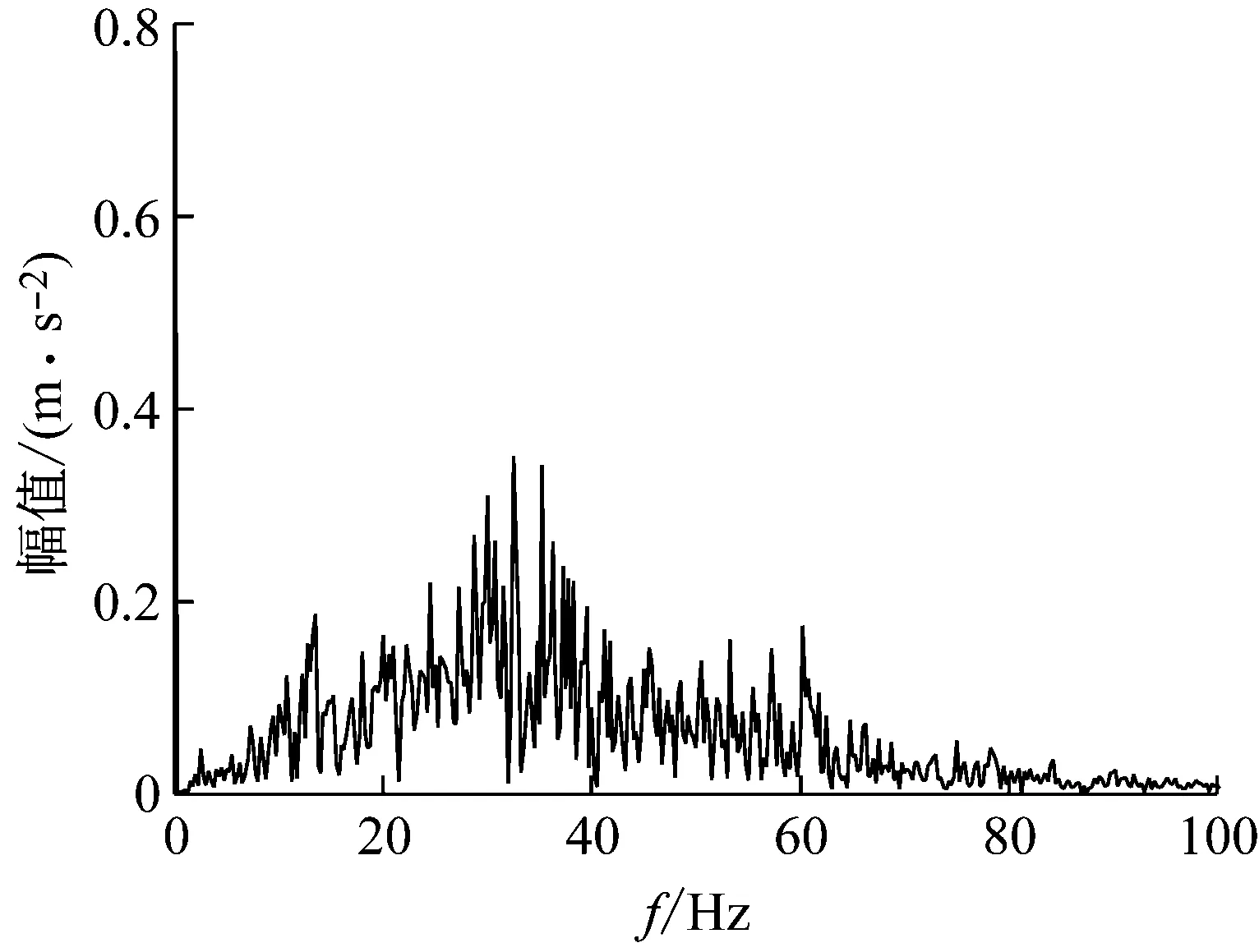

图9为模型1、2下齿轮箱纵向加速度频谱图。

从图9可以看出,谐波转矩使齿轮箱在频率等于11.3 Hz和22.6 Hz时纵向加速度较明显增大,而这两个频率正是第5、7次和第11、13次谐波转矩的波动频率。可见,谐波转矩会使齿轮箱在较低的频率点发生较大的振动,会降低齿轮箱的疲劳寿命,严重时会使齿轮箱产生疲劳裂纹,存在严重的安全隐患。

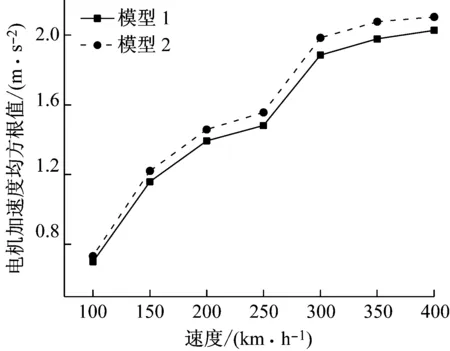

为了研究谐波转矩在不同速度下对齿轮箱纵向振动的影响,计算了在速度范围100~400 km/h(每间隔50 km/h)下模型1和模型2的齿轮箱纵向振动加速度均方根值,计算结果如图10所示。

(a)模型1

(b)模型2

图10 齿轮箱纵向振动加速度均方根值随速度变化趋势Fig.10 The trend of the RMS of the longitudinal vibration of the gearbox with the speed

从图10可以看出,随着速度的升高,谐波转矩对齿轮箱纵向振动的影响会逐渐变大。

3.4 谐波转矩对电机本身振动的影响

为了研究谐波转矩对电机本身振动的影响,计算了模型1、2下电机的纵向、横向、垂向加速度均方根值,计算结果如表6所示。

从表6看出,电机纵向加速度均方根随着谐波成分的存在而较明显地增加,而横向、垂向加速度变化很小。图11为模型1、2下电机纵向加速度时域图。图12为模型1、2下电机纵向加速度频谱图。

表6电机振动加速度

Tab.6Thevibrationaccelerationofmotors

m/s2

图11 模型1、2下电机纵向加速度时域图Fig.11 The time domain diagram of longitudinal acceleration on motors in Model 1 and Model 2

(a)模型1

(b)模型2

与齿轮箱相似,随着谐波转矩含量地增加,电机纵向加速度也在频率11.3 Hz和22.6 Hz处较明显地增大,如果谐波转矩的波动频率与驱动系统的某些固有频率相近时,会使两者发生共振,在设计驱动系统时,应考虑到这一点。

为了研究谐波转矩在不同速度下对电机纵向振动的影响,计算了在速度范围100~400 km/h(每间隔50 km/h)下模型1和模型2的电机纵向振动加速度均方根值,计算结果如图13所示。

图13 电机纵向振动加速度均方根值随速度变化趋势Fig.13 The trend of the RMS of the longitudinal vibration of the motor with the speed

从图13可以看出,随着速度的升高,谐波转矩对电机纵向振动的影响会逐渐变大,但是这种趋势不如谐波转矩对齿轮箱纵向振动明显,这是因为电机采用了弹性悬挂,在纵向有一定的弹性刚度。

4 结 论

(1)动车直线运行时,谐波转矩会降低临界速度,加大横向、垂向平稳性指标,不过影响都不大,但对舒适度指标的影响相对大一些。动车通过曲线时,谐波转矩会增大脱轨系数、最大横向轮轴力,不过影响不大,但是会较明显地增加轮轨之间的磨耗功。

(2)谐波转矩会增加齿轮箱横向、垂向加速度均方根值,但是影响不大,而会相对明显地增加其纵向加速度均方根值,使齿轮箱在较低的频率点在纵向发生较大的振动,会降低齿轮箱的疲劳寿命。

(3)谐波转矩会增加电机横向、垂向加速度均方根值,但是影响不大,而会相对明显地增加其纵向加速度均方根值,使电机在较低的频率点在纵向发生较大的振动,如果谐波转矩的波动频率与驱动系统的某些固有频率相近时,会使两者发生共振,这是要极力避免的。

(4)谐波转矩对系统动力学的影响会随着速度的升高而逐渐变大。