以铌+铜为复合中间层扩散焊接钛合金/不锈钢接头的组织与性能

2018-10-19,,,

,,,

(1.河南科技大学材料科学与工程学院,洛阳 471023;2.有色金属共性技术河南省协同创新中心,洛阳 471023)

0 引 言

钛合金具有比强度高、热稳定性好和密度低等优点,但价格昂贵;不锈钢具有优异的力学性能、耐腐蚀性能和耐高温性能,价格相对低廉。将这两种材料进行焊接,所得接头能够充分发挥两种材料在性能上和经济上的优势[1],可应用于航天航空、机械制造等领域。但在焊接过程中,钛合金中的钛元素会和不锈钢中的铁、铬元素形成TiFe、TiFe2、TiCr2等脆性金属间化合物[2];在焊后冷却过程中,又会因钛合金与不锈钢的线膨胀系数不匹配而导致接头中形成较大内应力。在内应力的作用下,硬脆的金属间化合物易开裂形成裂纹,从而影响接头质量[3]。目前,钛合金与不锈钢常采用扩散焊进行连接。在扩散焊时,可通过加入中间层的方法来阻止钛合金和不锈钢中元素的相互扩散,以避免脆性金属间化合物的形成。

孙荣禄等[4-5]在TC4钛合金(抗拉强度约895 MPa)与1Cr18Ni9Ti不锈钢(抗拉强度约900 MPa)之间加入镍中间层和钒+铜复合中间层后进行了扩散焊,发现:镍中间层虽能阻止钛和铁元素的相互扩散,但镍和钛之间也会生成金属间化合物,所得接头的抗拉强度仅约352 MPa;钒+铜复合中间层虽可避免钛和铁生成金属间化合物,但接头的抗拉强度也仅约356 MPa;接头较低的抗拉强度可能与焊接工艺有关。赵东升等[6-7]以铌和铌+铜为中间层对钛合金和不锈钢进行了真空热轧焊接,所得接头的抗拉强度分别达到417 MPa和388 MPa。李鹏等[8]以镍+铌为复合中间层对钛合金和不锈钢进行了扩散焊,所得接头的抗拉强度约为396 MPa。此外,还有以铜[9]、镍[10]和银[11]等为中间层制备的钛合金与不锈钢扩散焊接头,这些接头的性能均不甚理想。

由钛-铌、铌-铜、铜-铁二元合金相图可知,钛-铌、铌-铜、铜-铁两两元素间都有一定的互溶度,能形成固溶体而不生成金属间化合物。为此,作者以铌+铜为复合中间层,按照TC4钛合金、铌片、铜片、15-5PH不锈钢的次序装配后,采用阶梯式加热方式对TC4钛合金和15-5PH不锈钢进行扩散焊,研究了接头的显微组织和力学性能。

1 试样制备与试验方法

1.1 试样制备

试验材料:市售TC4钛合金,退火态,化学成分(质量分数/%)为6.10Al,3.95V,0.30Fe,0.20O,0.10C,余Ti;市售15-5PH(05Cr15Ni5Cu4Nb)不锈钢,正火态,化学成分(质量分数/%)为0.06C,15.4Cr,4.8Ni,3.2Cu,1.00Mn,0.35Nb,余Fe;市售铜片,纯度为99.96%,厚度为100 μm;铌片,纯度为99.88%,厚度为100 μm,由西北有色金属研究院提供。

TC4钛合金和15-5PH不锈钢试样的尺寸均为φ15 mm×25 mm。按照TC4钛合金、铌片、铜片、15-5PH不锈钢的顺序组装试样,在Gleeble-1500型热力模拟试验机上模拟真空扩散焊接,在不锈钢侧距焊缝1 mm处焊热电偶测温。为了实现焊接面的紧密结合和原子的充分扩散[12],焊接时采用阶梯式加热方式;为了提高原子扩散速率、缩短焊接时间,但又不至于使铜片熔化,最高加热温度应低于铜的熔点1 083 ℃;为了避免发生较大塑性变形,焊接压力应低于最高加热温度下TC4钛合金开始变形的压力。基于上述原则,通过试验确定了焊接工艺:以20 ℃·s-1的速率升温至1 050 ℃,停留2 s,再以10 ℃·s-1的速率降温至950 ℃保温1 200 s,焊接压力为5.6 MPa,真空度为30~50 Pa。

1.2 试验方法

在接头1/2半径的位置截取金相试样,经抛光,用由5 g CuCl2、40 mL HCl、30 mL H2O、25 mL CH3COOH组成的溶液腐蚀15-5PH不锈钢侧,用由20 mL HF、40 mL HNO3、94 mL H2O组成的溶液腐蚀TC4合金侧后,在Axio Vert A1型光学显微镜(OM)上观察显微组织。在接头中间位置沿轴向取样加工成工字型板状拉伸试样,试样厚3 mm,平行段宽5 mm、长15 mm,在AG-I 250 KN型材料试验机上进行拉伸试验,拉伸速度为1 mm·min-1;将TC4钛合金加工成尺寸为φ15 mm×50 mm的试样,作为对比试样,经历与焊接试验相同的模拟过程,并在相同的试验条件下进行拉伸试验。使用JSM-5600LV型扫描电子显微镜(SEM)观察接头截面形貌和拉伸断口形貌,用附带的Falcon型能谱仪(EDS)进行微区成分分析。使用JSM-560D8型X射线衍射仪(XRD)对断口进行物相分析。

图1 TC4钛合金/15-5PH不锈钢接头的显微组织Fig.1 Microstructure of TC4 titanium alloy/15-5PH stainlesssteel joint

2 试验结果与讨论

2.1 微观形貌和微区成分

由图1可以看出:TC4钛合金与15-5PH不锈钢扩散焊接头可明显分为不锈钢(位置A)、铜层、铌层和钛合金(位置G)等4个部分以及不锈钢/铜(位置C)、铜/铌(位置D)、铌/钛合金(位置E)等3个界面;不锈钢基体的组织为奥氏体、马氏体和少量铁素体,晶粒比较粗大,但靠近不锈钢/铜界面处(位置B)的晶粒相对细小;铜层和铌层的厚度分别约为10.8,52.7 μm,均明显小于原始铜片和铌片的厚度,这与焊接过程中在温度和压力的作用下铜片和铌片产生的塑性变形有关,同时也与高温下铜、铌元素的扩散有关;钛合金基体的组织主要为魏氏组织,由等轴α相和由片层β相转变成的细片状β相构成,细片状β相的形成是因为铌是β-Ti的稳定元素[13];在近铌/钛合金界面处(位置F),钛合金的晶粒较细,远离界面处的则较粗;不锈钢/铜、铜/铌、铌/钛合金这3个界面的过渡良好、结合紧密,未见明显的孔洞和缝隙,这是接头具有高强度的组织基础;不锈钢/铜和铌/钛合金这2个界面处存在颜色较深的狭窄区域,这是由于界面组织复杂、成分变化大,界面易腐蚀而导致的;铜/铌界面发生铜和铌元素的相互扩散,但由于铜、铌之间的固溶度比较低,因此扩散层很薄;铌/钛合金的界面区域较宽,这与铌能与β-Ti无限固溶有关。由于界面处的电阻较大,通电加热时的温度较高,同时界面区域的成分分布不均匀,更容易发生相变和再结晶,因此15-5PH不锈钢和TC4钛合金在近界面处的晶粒均较细小。

由图2可以看出,在铌/钛合金、铜/铌、不锈钢/铜等3个界面区域,钛、铝、铌、铜、铁和铬等主要元素都发生了明显的扩散。在铌/钛合金界面处,从铌层向钛合金方向,钛、铝含量增加,铌含量降低,扩散层厚度约10 μm,铌向钛合金中扩散的深度比钛向铌层中扩散的深度大,这是因为高温下钛由α相向β相转变,铌在β相中的扩散系数比钛在铌中的大很多[13];铜/铌界面区的扩散层厚度约为5 μm,扩散层较窄,这是因为铜在铌中的固溶度较低;不锈钢/铜界面区的扩散层厚度约为6 μm。3个界面两侧原子都通过界面发生了相互扩散,TC4钛合金中钛的扩散由于其与铌层中的铌形成固溶体而被阻挡,终止于铌层中;15-5PH不锈钢中的铁由于铜层的阻挡,只有极少量穿过铜层扩散到铜/铌界面处,而铬在铜中的溶解度极低,向铜层的扩散量极少。这就避免了钛与铁、铬相遇而形成脆性金属间化合物。铌与铜发生相互扩散,在铜/铌界面处形成固溶体。

由图2(b)还可以看出,在铜/铌界面处的铌层侧铁元素出现了峰值。这是由于铜原子和铁原子的点阵结构、原子半径相近,不锈钢中铁原子通过置换铜原子扩散到铜/铌界面。而由铁-铌二元相图可知,当铁、铌原子比在34∶66~42∶58时就能形成金属间化合物,因此,推测在铜/铌界面处形成了铁铌金属间化合物。

图2 TC4钛合金/15-5PH不锈钢接头界面区域的EDS线扫描结果Fig.2 EDS linear scanning results at interfaces of TC4 titanium alloy/15-5PH stainless steel joint:(a) Nb/titanium alloy interface and (b) Cu/Nb interface and stainless steel/Cu interface

2.2 拉伸性能

试验测得TC4钛合金/15-5PH不锈钢接头抗拉强度的最高值为540 MPa,最低值为502 MPa,平均值为520 MPa;相同试验条件下TC4钛合金的抗拉强度为950 MPa。可见接头的平均抗拉强度达到了TC4钛合金抗拉强度的55%,同时也高于目前国内文献报道的TC4钛合金与钢焊接后接头的抗拉强度[1,3,5,7-8,12]。

2.3 断口形貌

拉伸后接头在铌+铜复合中间层中发生断裂。由图3可见,拉伸断口存在3种典型断裂形貌:区域A呈解理断裂特征;区域B呈凸起状,有小韧窝,为韧性断裂;区域C较平整光滑,为脆性断裂。由此可见,加入铌+铜复合中间层焊接后TC4钛合金/15-5PH不锈钢接头的断裂方式比较复杂[14]。

图3 TC4钛合金/15-5PH不锈钢接头拉伸断口的SEM形貌Fig.3 SEM micrograph showing tensile fracture of TC4 titaniumalloy/15-5PH stainless steel joint

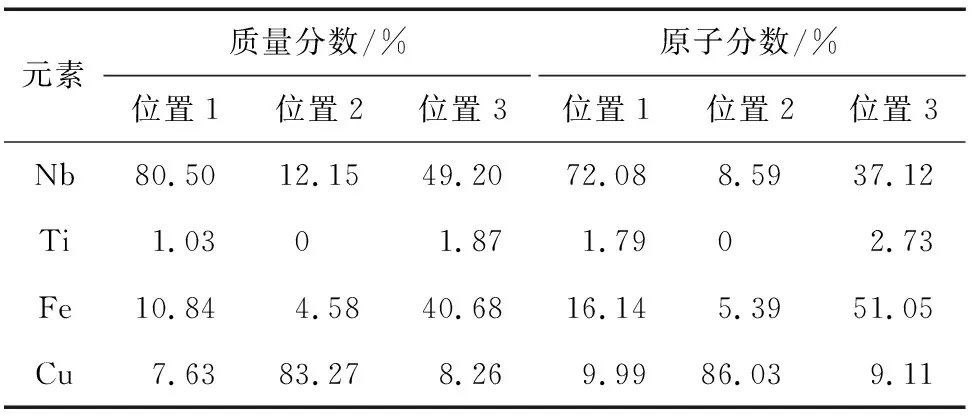

由图3和表1可知:位置1位于解理断裂区,主要含有铌元素以及少量钛、铁、铜元素,推测为在铜/铌界面处近铌侧形成的固溶体;位置2位于韧性断裂区,主要含有铜元素以及少量的铌和铁元素,不含钛元素,推测为在铜/铌界面处近铜侧形成的固溶体;位置3位于脆性断裂区,主要含有铌和铁元素以及少量的钛和铜元素,推测为由扩散到铜/铌界面处的铁与铌形成的Fe2Nb、Fe7Nb6金属间化合物与铜的混合物。综上可知:接头的铜/铌界面区有少量铁铌金属间化合物生成,金属间化合物的晶粒细小(见图1);拉伸断裂发生在铜/铌界面区,裂纹穿过铌层、铜层和金属间化合物[15]而扩展。

表1 图3中不同位置的EDS分析结果Table 1 EDS analysis results at different positionsshown in Fig.3

图4 TC4钛合金/15-5PH不锈钢接头拉伸断口的XRD谱Fig.4 XRD pattern of tensile fracture of TC4 titanium alloy/15-5PH stainless steel joint

由图4可知:在接头拉伸断口上存在铜、铌、Fe7Nb6、Fe2Nb等物相,Fe7Nb6和Fe2Nb相含量较少。这进一步说明在接头的铜/铌界面区有少量铁铌金属间化合物生成。

TC4钛合金/15-5PH不锈钢扩散焊接头的拉伸断裂发生在铜/铌界面区,裂纹穿过铌层、铜层和金属间化合物颗粒而扩展,接头的抗拉强度超过纯铜和纯铌的,这是因为:当接头受到拉伸作用时,强度低的铜层和铌层发生塑性变形,强度高的母材钛合金和不锈钢则处于弹性变形阶段,母材对中间层的塑性变形产生拘束作用,使中间层变形困难,导致接头接触强化[5];此外,铁、铬、铌等元素扩散到铜层中,对铜层起到固溶强化作用,进而提高了接头的强度。扩散焊时,在1 050 ℃的短时停留可以使铜+铌复合中间层的塑性变形更大,更有利于接头的接触强化;同时,较高的温度能使中间层与钛合金、不锈钢母材接触得更充分、更紧密,更有利于元素的扩散,从而实现扩散连接。

拉伸时接头的断裂主要穿过铜层和铌层而发生,表明作者所采用的焊接工艺同时实现了不锈钢/铜、铜/铌、铌/钛合金的良好结合。在铜/铌界面处生成的少量细小的铌铁金属间化合物对接头强度的影响不大,接头强度主要受制于铜层和铌层的性能。

3 结 论

(1) 以厚度均为100 μm的铜片和铌片为复合中间层材料,采用阶梯式加热工艺模拟真空扩散焊制备的TC4钛合金/15-5PH不锈钢接头可明显分为钛合金、铌层、铜层和不锈钢4个部分以及不锈钢/铜、铜/铌、铌/钛合金3个界面,这3个界面的过渡良好、结合紧密,界面上未见明显的孔洞和缝隙。

(2) 接头的平均抗拉强度达到520 MPa,远高于纯铜和纯铌的;拉伸断裂发生在铜/铌界面区,裂纹主要穿过铜层、铌层和金属间化合物而扩展,拉伸断口呈现韧性断裂和解理断裂混合特征;在铜/铌界面处存在少量细小的铌铁金属间化合物,该金属间化合物对接头强度的影响不大。