锆改性对硅化物涂层耐固体粒子冲蚀性能的影响

2018-10-19寅凤

,寅凤, ,

(四川理工学院1.机械工程学院,2.过程装备与控制工程四川省高校重点实验室,自贡 643000)

0 引 言

TC4合金具有比强度高、密度低、耐腐蚀性能良好等优点,在航空航天、船舶工业、石油化工等领域得到了广泛应用[1-2]。但是,由于硬度低且黏性大,TC4合金的耐固体粒子冲蚀性能较差;固体粒子的高速冲蚀会严重损伤TC4合金零部件的表面,如压气机前级叶片、汽轮机叶片等,从而降低这些零部件的使用性能[3-6]。

目前,常用的提高TC4合金耐固体粒子冲蚀性能的方法是在其表面制备防护涂层[7-10],常见的涂层体系包括TiN[9]、ZrN[10],以及多元复合涂层如Ti-Al-N[11]、Ti-Al-Zr-Cr-N[12]等。其中:TiN涂层能显著提高合金的耐固体粒子冲蚀性能,但其耐盐雾腐蚀、耐高温等性能较差[9];与TiN涂层相比,ZrN涂层具有更高的硬度、熔点和化学稳定性,但在大角度冲蚀条件下的冲蚀抗力严重不足[10];多元复合涂层的耐固体粒子冲蚀性能优于单元涂层的,但存在制备工艺复杂、成本高等问题[11-12]。因此,制备工艺简单且适用于耦合工况条件的耐固体粒子冲蚀涂层的开发具有重大意义[13]。

硅化物涂层的密度低、硬度和熔点高,在高温下能够形成具有流动性和自愈性的SiO2保护膜,有利于钛合金的表面防护[14];但硅化物较高的脆性导致其在重载或冲击载荷作用下容易开裂和破碎。通过添加其他元素对硅化物涂层进行改性,可以改善该涂层的韧性和硬度,从而提高其冲蚀抗力,以满足耐固体粒子冲蚀性能的要求[15-16]。已有研究表明,锆、硼、钇等活性元素的添加能够细化和净化涂层的组织结构,进而改善其韧性、硬度和摩擦磨损等性能[17-18]。作者所在课题组的前期研究结果[19-20]表明:与单一硅化物涂层相比,锆改性硅化物涂层具有更好的韧性和耐磨性能;当渗剂的组成(质量分数/%)为15Si-10Zr-5NaF-70Al2O3时,采用扩散渗工艺制备得到的硅化物涂层具有合理的组织结构和涂层生长速率。为此,作者配制了组成(质量分数/%,下同)为15Si-10Zr-5NaF-70Al2O3的渗剂,应用扩散渗工艺在TC4合金表面制备了锆改性硅化物涂层,研究了锆改性硅化物涂层在不同冲蚀角度下的固体粒子冲蚀行为,分析了其冲蚀磨损机制,并与未添加锆的单一硅化物涂层的进行了对比,为TC4合金在工业领域特别是在航空航天领域的进一步应用提供试验依据。

1 试样制备与试验方法

1.1 试样制备

试验原料为硅粉,纯度99%,粒径90 μm;锆粉,纯度98%,粒径90 μm;NaF催化剂,纯度99%,粒径45 μm;Al2O3填充剂,纯度99.7%,粒径90 μm。这些原料均由国药集团提供。基体材料为由西北有色研究院提供的退火态TC4合金,名义成分(质量分数/%)为Ti-6Al-4V,尺寸为10 mm×10 mm×4 mm。用80#~2000#SiC水砂纸逐级打磨合金表面,在无水乙醇中超声波清洗10 min,取出冷风吹干。

按照组成为15Si-10Zr-5NaF-70Al2O3进行配料,在QM型行星式球磨机上混合球磨4 h,球料质量比为10∶1,制备得到渗剂。称取50 g渗剂,倒入刚玉坩埚内,将TC4合金试样埋入渗剂中,用混合有Al2O3粉末的硅溶胶悬浮液进行密封;将密封好的坩埚置于GSL-1400X型管式炉内,在氩气保护下以6 ℃·min-1的升温速率加热至1 100 ℃保温4 h,随炉冷却,即得到锆改性硅化物涂层试样。为了进行对比,在相同条件下,采用组成为15Si-5NaF-80Al2O3的渗剂制备单一硅化物涂层试样。

1.2 试验方法

按照ASTM-G76对涂层试样进行室温固体粒子冲蚀试验,固体粒子为多棱型刚玉磨粒(直径120~160 μm,显微硬度19.60~22.54 GPa),加速气压约为0.6 MPa,粒子平均质量流量为85 g·min-1,冲蚀速度约为60 m·s-1,喷嘴内径为4 mm,喷嘴到试样的距离为20 mm,冲蚀角度分别为30°,60°,90°,冲蚀时间为5 min。

使用精度为0.01 mg的电子分析天平称取涂层试样冲蚀前后的质量,计算冲蚀前后试样的质量损失,其与冲蚀粒子质量的比即为试样的冲蚀率,测5个试样取平均值。使用HV-1000型显微硬度计测截面硬度,载荷为0.49 N,保载时间为20 s,从涂层表面至内部每隔8 μm取点测试,同一深度测5个点取平均值。使用X′Pert-Pro型X射线衍射仪(XRD)分析涂层表面及内部(涂层表面打磨掉约50 μm)的物相组成,采用铜靶,电压40 kV,扫描范围10°~100°,步进0.033 56°。采用JSM-6360LV型扫描电子显微镜(SEM)观察冲蚀前涂层的表面、截面形貌以及冲蚀后的表面形貌,分别采用二次电子(SE)和背散射电子(BSE)成像,用附带的能谱仪(EDS)进行微区成分分析。

2 试验结果与讨论

2.1 微观形貌和成分

由图1可以看出,单一硅化物涂层和锆改性硅化物涂层具有相似的表面形貌,但单一硅化物涂层表面存在许多细小的微裂纹,锆改性硅化物涂层的组织更加致密,无明显裂纹。2种涂层的表面均黏附有较多的颗粒物,EDS分析结果显示,这些颗粒物的主要化学成分(原子分数/%)为57.09O,26.66Al,6.77F,2.31Na,4.77Si,2.26Zr,0.14Ti,较高的氟和钠含量说明这些颗粒主要为黏附的渗剂颗粒。

由图2可以看出:单一硅化物涂层的厚度略大,其表层存在许多细小微裂纹,且出现了组织剥落现象,而锆改性硅化物涂层的厚度略小,组织更加致密;2种涂层的组织相似,且均可分为外层、中间层和内层等3层,外层较厚,由深灰色相组成,中间层很薄,由灰色相和浅灰色相混合组成,内层主要为浅灰色相;涂层与基体合金之间具有冶金结合特征,这种冶金结合界面具有很高的结合强度,能为其抵抗固体粒子冲蚀提供结构保障[19-20]。

图1 单一硅化物涂层和锆改性硅化物涂层表面的SEM形貌(SE成像)Fig.1 Surface SEM micrographs (SE imaging) of pure silicide coating (a) and Zr modified silicide coating (b)

图2 单一硅化物涂层和锆改性硅化物涂层截面的SEM形貌(BSE成像)Fig.2 Cross-sectional SEM images (BSE imaging) of pure silicide coating (a) and Zr modified silicide coating (b)

由图2(b)、图3,并结合Ti-Si二元相图[21]分析可知:锆改性硅化物涂层外层中钛+X(X为铝、钒、锆)与硅的原子比约为1∶2,说明外层主要由(Ti, X)Si2相组成;中间层中钛和硅的原子比约为1∶1,应为TiSi相;内层中硅原子分数为40.72%~44.95%,钛原子分数为53.69%~57.91%。此外,由中间层中灰色相和浅灰色相的EDS点分析结果可知,灰色相中的硅含量(原子分数约49.67%)略高于浅灰色相中的(原子分数约48.03%)。

图3 锆改性硅化物涂层的EDS分析结果[沿图2(b)中直线]Fig.3 EDS analysis results (along the line shown in Fig.2[b]) of Zr modified silicide coating

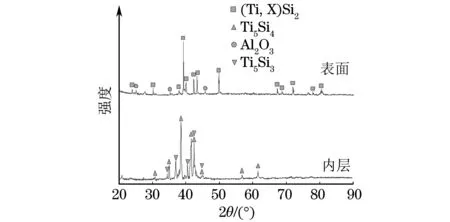

2.2 物相组成

由图4可以看出,锆改性硅化物涂层外层的主要物相是(Ti, X)Si2,内层的主要物相为Ti5Si4和Ti5Si3,但Ti5Si3相的含量较低。

图4 锆改性硅化物涂层表面及内层的XRD谱Fig.4 XRD patterns of surface and inner layer of Zr modified silicide coating

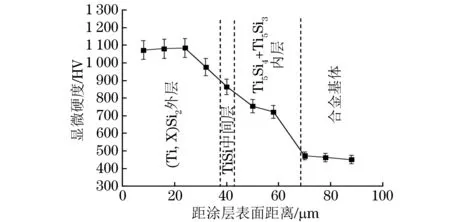

2.3 截面硬度

由图5可以看出:锆改性硅化物涂层的硬度明显高于基体合金的,涂层的硬度由表面向内部呈降低的变化趋势,外层硬度为1 000~1 100 HV,中间层的硬度约为850 HV,内层硬度为700~800 HV。

图7 在不同冲蚀角度下冲蚀后单一硅化物涂层和锆改性硅化物涂层的表面SEM形貌(SE成像)Fig.7 Surface SEM images (SE imaging) of pure silicide coating (a, c, e) and Zr modified silicide coating (b, d, f) after eroding at different erosion angles

图5 锆改性硅化物涂层的截面硬度分布Fig.5 Cross-sectional hardness distribution of Zr modified silicide coating

较高的硬度能够赋予材料更优的抗切削能力,但会削弱其塑性变形能力。

2.4 冲蚀性能

由图6可以看出,单一硅化物涂层和锆改性硅化物涂层的冲蚀率均随冲蚀角度的增大而增加,但单一硅化物涂层冲蚀率随冲蚀角度的增幅大于锆改性硅化物涂层的,且在不同冲蚀角度下的冲蚀率均高于锆改性硅化物涂层的。由此可见,添加锆能够明显提高硅化物涂层的耐固体粒子冲蚀性能,特别是在大冲蚀角度下的耐固体粒子冲蚀性能。

图6 单一硅化物涂层和锆改性硅化物涂层的冲蚀率随冲蚀角度的变化曲线Fig.6 Erosion rate vs erosion angle curves of pure silicide coating and Zr modified silicide coating

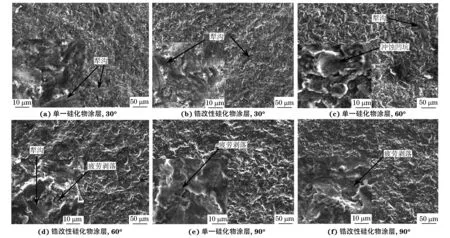

由图7可以看出:当冲蚀角度为30°时,单一硅化物涂层和锆改性硅化物涂层的冲蚀表面存在大量犁沟,犁沟两侧出现少量翻起的片状组织;当冲蚀角度为60°时,2种涂层表面因冲蚀而形成的犁沟略短,但冲击凹坑和翻边明显增多,并且组织破碎明显;当冲蚀角度增大至90°时,2种涂层表面的犁沟消失,涂层表面存在大量的冲击凹坑,且出现了裂纹和破碎的涂层组织,呈现出明显的解理和疲劳破坏特征。

2.5 分析与讨论

高速粒子在撞击材料表面时将产生切向力和法向力:在小角度下冲蚀时,材料表面受到的切向力较大,粒子对材料表面的犁削作用更加明显;在大角度下冲蚀时,材料表面受到的法向力更大,粒子对材料表面的冲击和挤压作用更加明显[22]。由此推测:在小角度下冲蚀时,涂层表面因受到刚玉颗粒产生的切向力作用而形成了深且长的犁沟,犁沟两侧的组织受到挤压作用,发生堆积而形成翻边;但涂层较高的硬度在一定程度上抵抗住了刚玉颗粒的切削作用,因此冲蚀表面的犁削痕迹较浅,冲蚀磨损程度较轻。当冲蚀角度增大至60°时,刚玉颗粒对涂层表面的法向力增大而切向力减小,所造成的犁沟更深但长度减小;但涂层较高的硬度使得其表面和次表面易于萌生裂纹,裂纹在刚玉颗粒持续的冲击作用下发生扩展,导致涂层组织的破碎甚至剥落;在刚玉颗粒的犁削和疲劳的双重作用下,涂层冲蚀率比在30°下冲蚀时的明显增加。当冲蚀角度增大至90°时,刚玉颗粒垂直冲击涂层表面,在短时间内对涂层造成的冲蚀破坏较小;但随着冲击的不断进行,涂层表面和次表面将逐渐萌生裂纹,这些裂纹在持续的冲击作用下发生纵向或横向扩展,最终导致涂层组织的破碎以及成片剥落,呈现出解理断裂特征。因此,在大角度冲蚀下,两种涂层的冲蚀机制主要为刚玉颗粒对涂层表面的多冲型疲劳破坏。

由图1和图2可知,锆的添加明显改善了硅化物涂层的致密性,有效抑制了涂层中裂纹的产生。已有研究[20]表明:在硅锆共渗过程中,渗包内锆的气相分压高于硅的,使得锆原子在共渗前期能够较快地在渗包内进行传输和吸附,从而抑制活性硅原子的传输和吸附。同时,由于锆的原子半径(0.227 nm)和熔点(2 125 K)明显高于硅的(原子半径0.216 nm,熔点1 799 K),熔点越高其扩散激活能也越高[23],因此锆在基体合金中的扩散速率比硅的更低。由此可见,锆的添加能够在一定程度上降低涂层的生长速率,从而释放在涂层形成过程中因体积膨胀而形成的内应力,抑制涂层中裂纹的产生,获得更加致密的组织结构[24]。在小角度冲蚀作用下,刚玉颗粒对涂层表面的破坏主要为切削作用,此时锆的添加对涂层的耐冲蚀性能虽然有一定的改善,但效果并不明显;而在大角度冲蚀时,因锆的添加使涂层具有了更加致密的组织结构,而致密的组织结构能有效抑制和延缓表面疲劳裂纹的萌生,因此锆的添加能更有效地改善涂层的耐大角度冲蚀性能[25]。优良的耐冲蚀性能需要材料同时具备良好的韧性和硬度,而如何在不大幅度降低涂层硬度的前提下,进一步提高其韧性以阻碍裂纹的萌生与扩展,是该涂层未来的研究方向。

3 结 论

(1) 采用组成分别为15Si-5NaF-80Al2O3,15Si-10Zr-5NaF-70Al2O3的渗剂,在TC4合金表面分别制备单一硅化物涂层和锆改性硅化物涂层。单一硅化物涂层表面存在细小的微裂纹,锆改性硅化物涂层的组织更加致密,无明显裂纹;2种涂层均可分成由(Ti, X)Si2(X为铝、钒或锆)组成的外层、由TiSi相组成的中间层和由Ti5Si4+Ti5Si3组成的内层等3层;锆改性硅化物涂层的硬度明显高于TC4合金基体的,由表面至内部,其硬度呈降低的变化趋势。

(2) 2种涂层的冲蚀率均随冲蚀角度的增大而增加,但锆改性硅化物涂层的耐冲蚀性能优于单一硅化物涂层的;在大冲蚀角度下,锆改性对硅化物涂层耐固体粒子冲蚀性能的改善效果更加显著。

(3) 当冲蚀角度为30°时,2种涂层的冲蚀表面存在大量犁沟,犁沟两侧出现翻边,随冲蚀角度的增大,犁沟变短并最终消失,冲击凹坑和翻边增多,组织破碎更明显;当冲蚀角度为90°时,2种涂层表面均呈现出明显的解理和疲劳破坏特征。