ZrB2-SiC复合粉体添加量对低碳镁碳耐火材料性能的影响

2018-10-19,,,,,,

, ,,, ,,

(武汉科技大学材料与冶金学院,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

镁碳(MgO-C)耐火材料具有优良的抗渣侵蚀性和抗熔渣渗透性,常被用作转炉、电炉、精炼炉等的炉衬材料[1-3]。随着低碳钢及纯净钢等材料及其冶炼新技术的发展,传统镁碳耐火材料因碳元素含量较高,作为炉衬材料使用时易导致钢液增碳而污染钢材,且其较高的热导率也会导致较高的热损耗,以致难以满足二次精炼的工艺要求;此外,耐火材料中碳氧化后会产生CO2气体,导致温室效应[4-5]。因此,镁碳耐火材料的低碳化成为国内外的研究热点之一[6]。然而,单纯降低镁碳耐火材料的碳含量,会显著降低其抗热震性能和抗渣侵蚀性能[7-9]。

ZrB2具有与石墨类似的物理化学性质,如熔点高(3 040 ℃)、热膨胀系数低、耐腐蚀性能优良,以及与熔渣不润湿等[10],因此有望替代石墨应用于耐火材料中。但ZrB2在高温下易氧化,导致所制备的耐火材料疏松多孔[11]。已有研究表明,在ZrB2中添加适量SiC后,在高温氧化条件下ZrB2表面会形成一层不易挥发的硼硅酸盐玻璃相,从而显著提高ZrB2的高温抗氧化性能[12]。

基于此,作者采用ZrB2-SiC复合粉体替代部分石墨制备了ZrB2-SiC/MgO-C复合低碳耐火材料,研究了ZrB2-SiC复合粉体添加量对该耐火材料常温和高温性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料:电熔镁砂(骨料和细粉),化学组成见表1,骨料的粒径分别为5~3 mm,3~1 mm,1~0 mm,细粉的粒径不大于88 μm,由辽宁省大石桥市新型电熔镁砂厂提供;天然鳞片石墨,粒径不大于150 μm,由武汉海涛建材提供;金属铝粉,粒径不大于75 μm,由洛阳发现者铝业有限公司提供;ZrB2粉体,粒径不大于75 μm,由上海水田材料科技有限公司提供;SiC粉体,粒径不大于75 μm,由山东金蒙新材料有限公司提供;工业级热固性酚醛树脂,由武汉力发化工有限责任公司提供。

表1 电熔镁砂的主要化学组成(质量分数)Table 1 Main chemical composition of fusedmagnesia (mass) %

按照ZrB2与SiC质量比为8∶2进行配料,混合球磨4 h得到ZrB2-SiC复合粉体。按照表2中的配比分别称取原料,将镁砂骨料干混3~5 min,加入酚醛树脂(总添加量的2/3)混合5~8 min,再加入石墨和ZrB2-SiC复合粉体混合3~5 min,最后加入镁砂细粉以及剩余的酚醛树脂混合8~10 min;使用油压机在150 MPa压力下将混合粉体压制成尺寸为25 mm×25 mm×140 mm的坯体,将坯体在383 K保温6 h干燥,在473 K保温12 h固化,得到复合耐火材料试样。将复合耐火材料试样在埋碳气氛下进行热处理,温度分别为1 373,1 673 K,保温时间3 h。

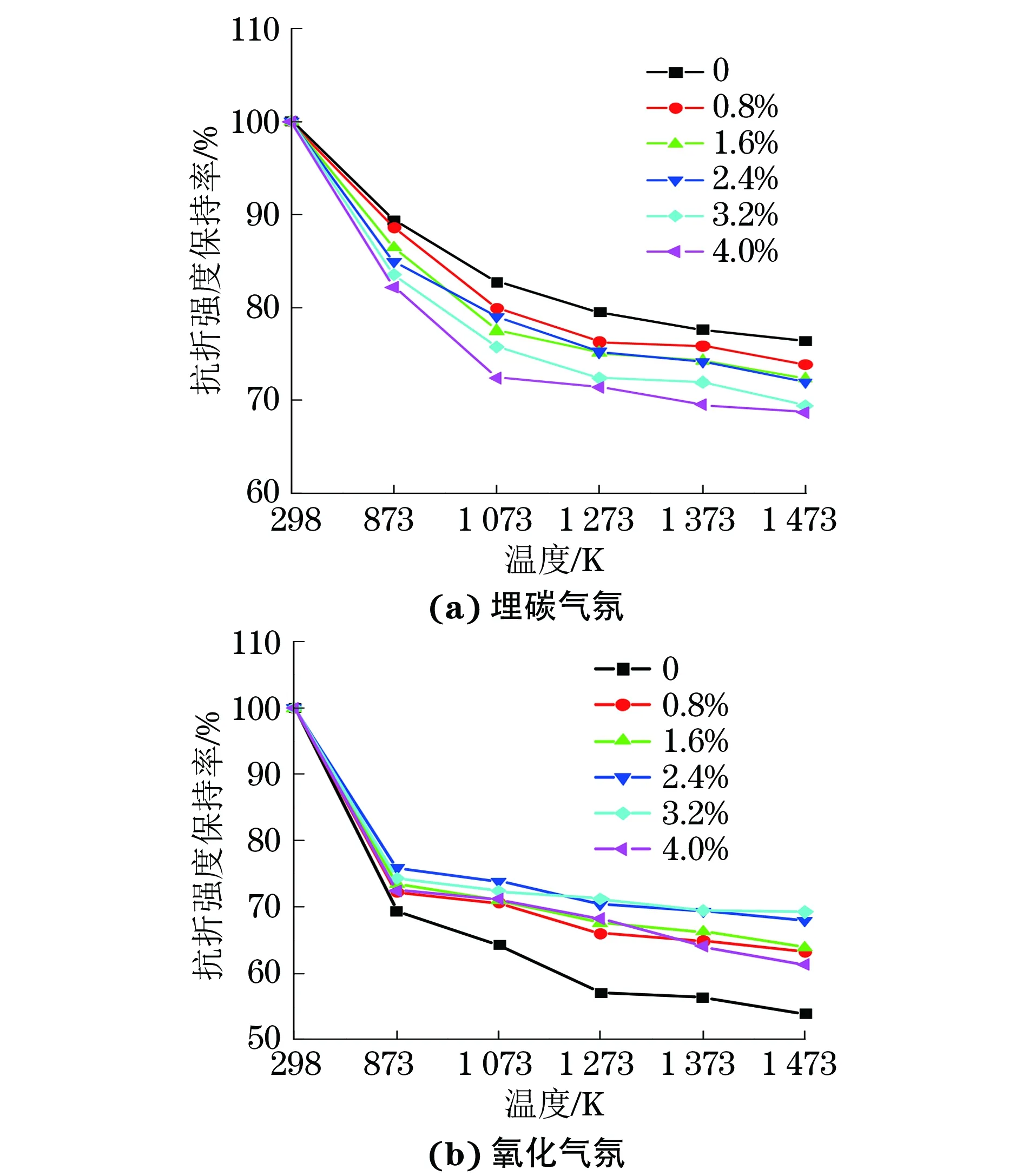

表2 ZrB2-SiC/MgO-C复合耐火材料的原料配比(质量分数)Table 2 Raw material ratios of ZrB2-SiC/MgO-C composite refractory (mass) %

1.2 试验方法

用卡尺测量热处理前后试样的长度,计算线收缩率,计算公式为

δ=[(lg-ls)/lg]×100%

(1)

式中:δ为线收缩率;lg为热处理前试样的长度;ls为热处理后试样的长度。

按照GB/T 2997-2015,应用阿基米德排水法测试样的显气孔率与体积密度。按照GB/T 3001-2000,使用DKZ-600型常温抗折测试仪测试固化和热处理后复合耐火材料的常温抗折强度,试样尺寸为140 mm×25 mm×25 mm;按照GB/T 5072.2-2004,使用LM-02型万能压力试验机测耐压强度,试样尺寸为20 mm×20 mm×20 mm。

按照GB/T 3002-2004,使用HMOR型高温抗折仪测试经1 673 K保温3 h热处理后试样的高温抗折强度,采用埋碳气氛,测试温度分别为473,673,873,1 073,1 273,1 473,1 673 K;使用HMOR-stress/strain型示差高温应力应变试验机,应用三点弯曲试样递增温度法测试载荷-位移关系,循环载荷为50 N→500 N→50 N,测试温度分别为298,473,673 ,873,1 073,1 273,1 473,1 673 K。按照YB/T 376.2-1995,将经1 673 K保温3 h热处理的试样放入加热炉内,在埋碳气氛和氧化气氛下加热至待测温度(分别为873,1 073,1 273,1 373,1 473 K)并保温30 min后,在空气气氛下一次风冷(此为一次热循环),使用DKZ-600型常温抗折测试仪测其抗折强度,将热震前后抗折强度的比值记为抗折强度保持率,以其高低来表征抗热震性能的优劣。

2 试验结果与讨论

2.1 对常温性能的影响

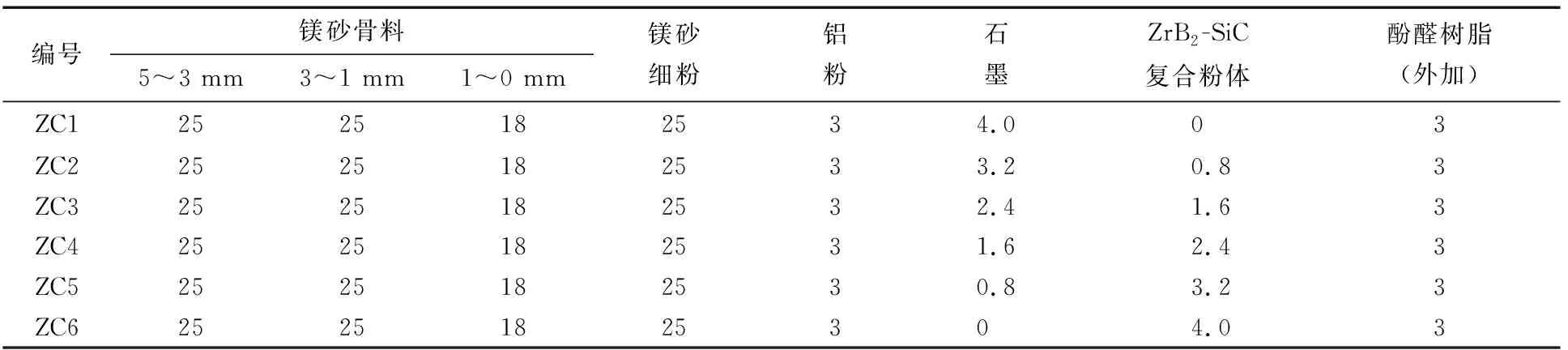

由图1可以看出:随着ZrB2-SiC复合粉体添加量的增加,固化后及不同温度热处理后试样的显气孔率均先缓慢下降,当ZrB2-SiC复合粉体添加量(质量分数,下同)由3.2%增至4.0%时又略有增大,抗折强度和耐压强度先增后降,当ZrB2-SiC复合粉体添加量为3.2%时达到最大,分别为25.0,111.3 MPa;随着ZrB2-SiC复合粉体添加量的增加,473 K固化后试样的体积密度呈先降后增再降的变化趋势,1 373 K和1 673 K热处理后试样的体积密度和线收缩率呈先增后降的变化趋势;473 K固化后试样的常温性能优于热处理试样的,但1 373,1 673 K的热处理温度对试样性能的影响很小。

图1 固化后及不同温度热处理后试样的常温性能随ZrB2-SiC复合粉体质量分数的变化曲线Fig.1 Curves of property at ambient temperature vs ZrB2-SiC mass fraction of samples after curing and after heat-treatment at differenttemperatures: (a) apparent porosity; (b) bulk density; (c) modulus of rupture; (d) compressive strength and (e) linear shrinkage rate

2.2 对高温抗折强度的影响

由图2可以看出:在不同ZrB2-SiC复合粉体添加量下,试样的抗折强度均随测试温度的升高先增后降;随着ZrB2-SiC复合粉体添加量的增加,试样的高温抗折强度总体上呈先增后降的变化趋势,当ZrB2-SiC复合粉体添加量为3.2%时,高温抗折强度最大;在不同ZrB2-SiC复合粉体添加量下,试样的最大高温抗折强度均比其常温抗折强度高约2 MPa。

图2 添加不同含量ZrB2-SiC复合粉体试样的高温抗折强度(1 673 K热处理后)Fig.2 Modulus of rupture at elevated temperature of samples added with different content of ZrB2-SiC composite powder (after heat-treatment at 1 673 K)

2.3 载荷-位移曲线

图3 ZrB2-SiC复合粉体添加量为3.2%试样在不同测试温度下的载荷-位移曲线(1 673 K热处理后)Fig.3 Load vs displacement curves at different testing temperatures of the sample added with 3.2wt% ZrB2-SiC composite powder (after heat-treatment at 1 673 K)

由图3可以看出:当测试温度低于673 K时,试样的变形量较小,卸载后的位移量仅为31~40 μm,说明试样主要发生弹性变形;当测试温度为673 K及以上时,变形量显著增大,且在卸载后存在较大的永久变形,位移量不小于179 μm,说明试样发生了塑性变形;当温度为1 673 K时,试样因变形程度较大而发生断裂。

图4 在埋碳和氧化气氛下不同ZrB2-SiC复合粉体添加量试样的抗折强度保持率随热震温度的变化曲线(1 673 K热处理后)Fig.4 Retention rate of modulus of rupture vs thermal shock temperature curves of samples added with different amounts of ZrB2-SiC composite powder under condition of embeding carbon (a) and oxidization atmosphere (b) (after heat-treatment at 1 673 K)

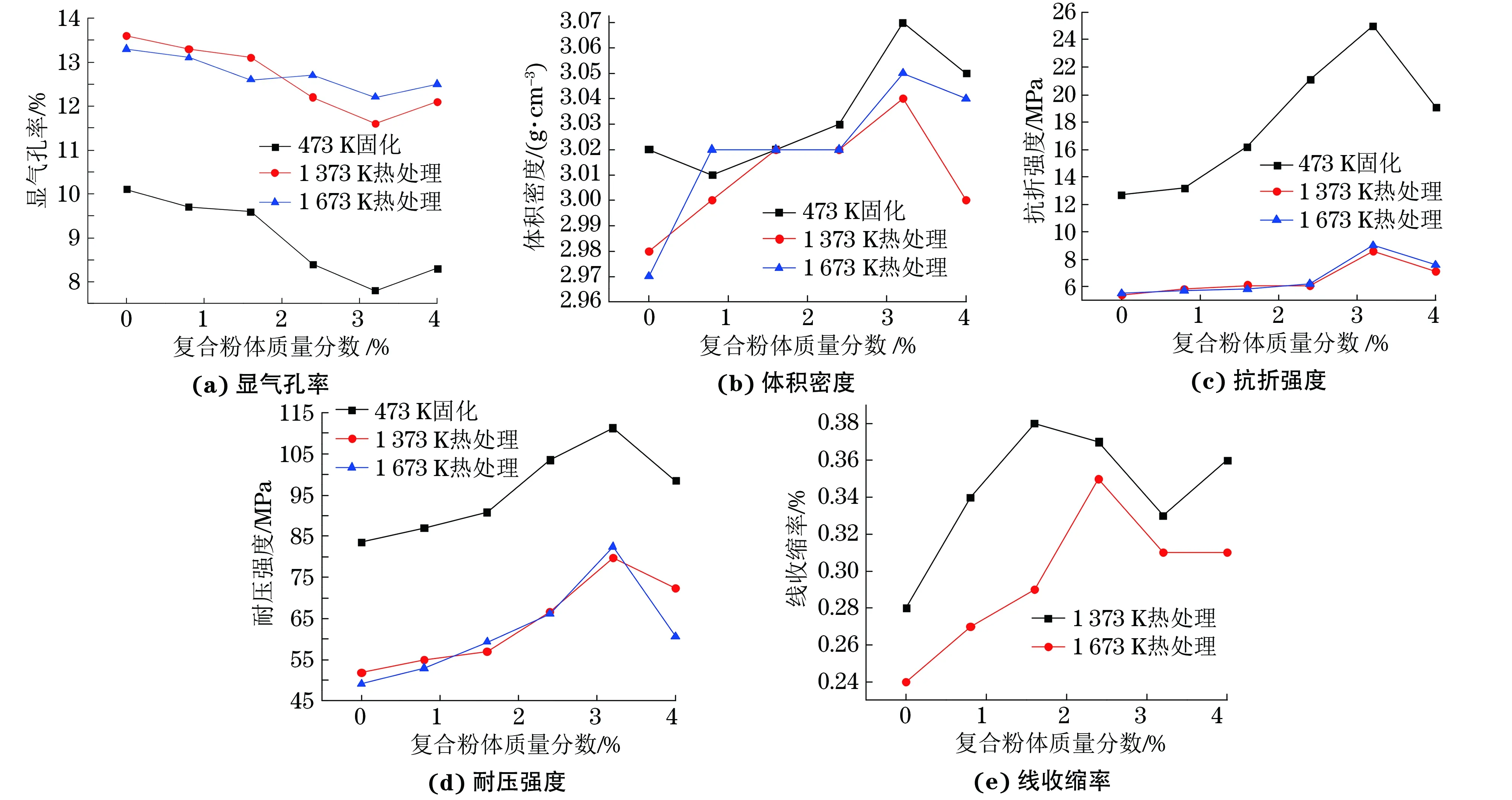

2.4 对抗热震性能的影响

由图4可以看出:在埋碳气氛和氧化气氛下,不同试样的抗折强度保持率均随热震温度的升高而降低,在氧化气氛下的下降幅度较在埋碳气氛下的大,这是因为在氧化气氛中鳞片石墨和ZrB2-SiC复合粉体都会发生氧化,导致试样结构疏松,强度下降;在埋碳气氛下,随着ZrB2-SiC复合粉体添加量的增加,试样的抗折强度保持率呈下降趋势,这是因为ZrB2-SiC复合粉体的增加意味着鳞片石墨的减少,而鳞片石墨具有更低的热膨胀系数和更高的热导率,当温度急剧变化时,其热膨胀较小且能迅速将热量传递出去,从而降低试样中的残余热应力;在氧化气氛下,当ZrB2-SiC复合粉体添加量在0.8%~4.0%时,试样的抗折强度保持率相差较小,且均高于未添加ZrB2-SiC复合粉体试样的,说明以ZrB2-SiC复合粉体替代石墨能提高复合低碳耐火材料在氧化条件下的抗热震性能,这是因为与ZrB2-SiC复合粉体相比,石墨在高温下更易氧化。

3 结 论

(1) 以ZrB2-SiC复合粉体替代石墨制备了不同复合粉体添加量的ZrB2-SiC/MgO-C耐火材料:随ZrB2-SiC复合粉体添加量的增加,固化后耐火材料的显气孔率先减小后略有增大,体积密度呈先降后增再降的变化趋势,固化及热处理后耐火材料的常温抗折强度和常温耐压强度均先增后降,且固化后的常温力学性能优于热处理后的,热处理温度对常温物理和力学性能的影响很小;当ZrB2-SiC复合粉体添加量为3.2%时,固化后耐火材料的显气孔率最小,体积密度、常温抗折强度和常温耐压强度最大,热处理后的体积密度、常温抗折和耐压强度也最大。

(2) 随着ZrB2-SiC复合粉体添加量的增加,1 673 K热处理后耐火材料的高温抗折强度呈先增后降的变化趋势,当ZrB2-SiC复合粉体添加量为3.2%时,高温抗折强度均最大;当测试温度低于673 K时,1 673 K热处理后耐火材料主要发生弹性变形,测试温度达到673 K及以上时则发生塑性变形,其断裂温度为1 673 K。

(3) 在埋碳气氛下,ZrB2-SiC复合粉体添加量的增加不利于提高MgO-C低碳耐火材料的抗热震性能;在氧化气氛下,以复合粉体替代石墨能较大幅度地提高耐火材料的抗热震性能,当复合粉体添加量为3.2%时,耐火材料在一次热循环后的抗折强度保持率最大,为70%。