Cr2O3催化氮化制备Si3N4/SiC耐火材料及其性能

2018-10-19海军

,,,, , ,海军

(1.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081;2.湖北汇尔杰新材料科技股份有限公司,襄阳 441000)

0 引 言

Si3N4/SiC耐火材料因具有强度高、抗热震性好、抗侵蚀和耐磨性能优异等优点[1-4]而广泛应用于陶瓷及高温冶金等行业[5-9]。目前,在实际生产中常以纯硅粉、SiC骨料和SiC细粉为原料,采用直接氮化法在1 673 K以上温度保温较长时间(5~10 h)来制备Si3N4/SiC耐火材料[10-11];该方法存在氮化温度高、氮化周期长、氮化不完全等问题。为解决上述问题,研究人员尝试以过渡金属(铁、钴和镍)及其氧化物(Fe2O3、CoO和NiO)为催化剂对氮化过程进行催化。HUANG等[12]以SiC颗粒和硅粉为原料、以微米级金属单质钴为催化剂,采用催化氮化法制备了Si3N4/SiC耐火材料,随着钴添加量的增加,硅粉氮化率得到了显著提高,在1 673 K保温5 h就能使硅粉完全氮化。古亚军[13]分别以Fe2O3、CoO和NiO纳米颗粒为催化剂制备了Si3N4/SiC耐火材料,发现Fe2O3、CoO和NiO纳米颗粒的引入均可以显著提高硅粉的氮化率,在1 673 K保温2 h就能使硅粉完全氮化,并且可以使耐火材料中生成大量Si3N4晶须,有效提高Si3N4/SiC耐火材料的常温力学性能。已有研究均表明,采用催化氮化法可以提高硅粉的氮化率、缩短氮化时间。但是,过渡金属在催化氮化过程中易与体系内的硅形成低熔点相MxSiy(M分别为铁、钴、镍),此外过渡金属氧化物的熔点也相对较低,这些低熔点物质在高温下易形成液相,严重影响耐火材料的高温使用性能。

研究表明,Cr2O3具有耐热、耐化学腐蚀等优点,可被用作硅粉氮化的催化剂[14]。但直接采用纳米级Cr2O3催化氮化硅粉时,通常存在难以均匀分散、催化效率低等问题。为此,作者采用原位沉淀法制备了表面负载有Cr(OH)3纳米颗粒的硅粉,将该复合粉和不同粒度的SiC颗粒混合,成型后在流动的N2气氛下对硅粉进行催化氮化,制备得到Si3N4/SiC耐火材料,研究了氮化温度和催化剂含量对硅粉氮化效果和Si3N4/SiC耐火材料力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料有SiC颗粒,其中骨料的粒径为3~1 mm和1~0 mm,细粉粒径不大于0.088 mm,纯度均不低于99%,由山东金蒙新材料有限公司提供;工业硅粉,纯度不低于99.5%,粒径不大于0.088 mm,由武钢耐火材料有限责任公司提供;九水合硝酸铬,分子式为Cr(NO3)3·9H2O,纯度不低于99%,由国药试剂集团提供;氨水,分子式为NH3·H2O,质量分数为25%~28%,由武汉市红大化工厂提供;聚乙二醇(PEG),纯度不低于99%,由国药试剂集团提供;聚乙烯醇(PVA),纯度不低于99%,由国药试剂集团提供。

将94.752 g Cr(NO3)3·9H2O和2 200 mL水混合配制成溶液,加入12 g PEG(分散剂)磁力搅拌5 min,再加入600 g硅粉搅拌30 min,缓慢滴加NH3·H2O调节pH为4.5,继续搅拌10 min,再快速加入NH3·H2O使pH达到7.0左右,继续搅拌30 min,待铬离子完全沉淀后抽滤,干燥24 h即得到表面负载有Cr(OH)3纳米颗粒的硅粉,简称为Cr(OH)3/Si复合粉。在一定温度下Cr(OH)3会发生分解生成Cr2O3颗粒,经换算可知,所得Cr(OH)3/Si复合粉中单位质量硅粉上负载的Cr2O3质量为0.03 g。

按照表1进行配料,将粒径为3~1 mm和1~0 mm的SiC骨料干混6 min,再与预先混好的SiC细粉、Cr(OH)3/Si复合粉和PVA(结合剂)混合均匀,PVA的质量分数为2%(外加),用油压机在150 MPa压力下将混合物料压制成尺寸为25 mm×25 mm×140 mm的坯体;坯体在393 K干燥24 h后,置于SXZ16-15-16型箱式气氛炉中,在流动的N2气氛下以3~5 K·min-1的升温速率加热至1 473 K保温2 h,再以相同的升温速率加热至1 523 K保温2 h,最后以相同的升温速率分别加热至氮化温度1 573,1 623,1 673 K保温2 h,随炉冷却,即得Si3N4/SiC耐火材料。当Cr(OH)3/Si复合粉的质量分数分别为0,3.3%,10.0%,16.7%时,计算得到Cr2O3的含量(与硅粉质量之比,下同)分别为0,1%,3%,5%。

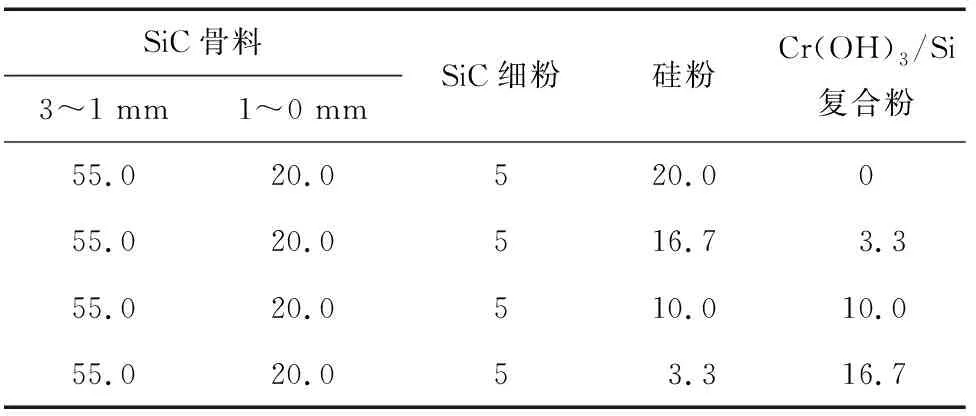

表1 原料配比(质量分数)Tab.1 Raw material ratios (mass) %

1.2 试验方法

使用X′pertpro型X射线衍射仪(XRD)分析耐火材料的物相组成;使用Nova400NanoSEM场发射扫描电子显微镜(FE-SEM)观察耐火材料的显微结构,用附带的IET 200型X射线能量散射仪(EDS)分析其化学成分。

根据GB/T 3001-2007,使用DKZ-600型常温抗折测试仪,采用三点弯曲法测耐火材料的常温抗折强度,试样尺寸为25 mm×25 mm×140 mm,跨距为110 mm,加载速率为0.15 MPa·s-1;根据GB/T 5072-2008,使用LM-02型电子数字式测力仪测耐压强度,试样尺寸为25 mm×25 mm×40 mm,加载速率为1.0 MPa·s-1;根据GB/T 2997-2000,利用排水法测定耐火材料的显气孔率和体积密度。

2 试验结果与讨论

2.1 物相组成

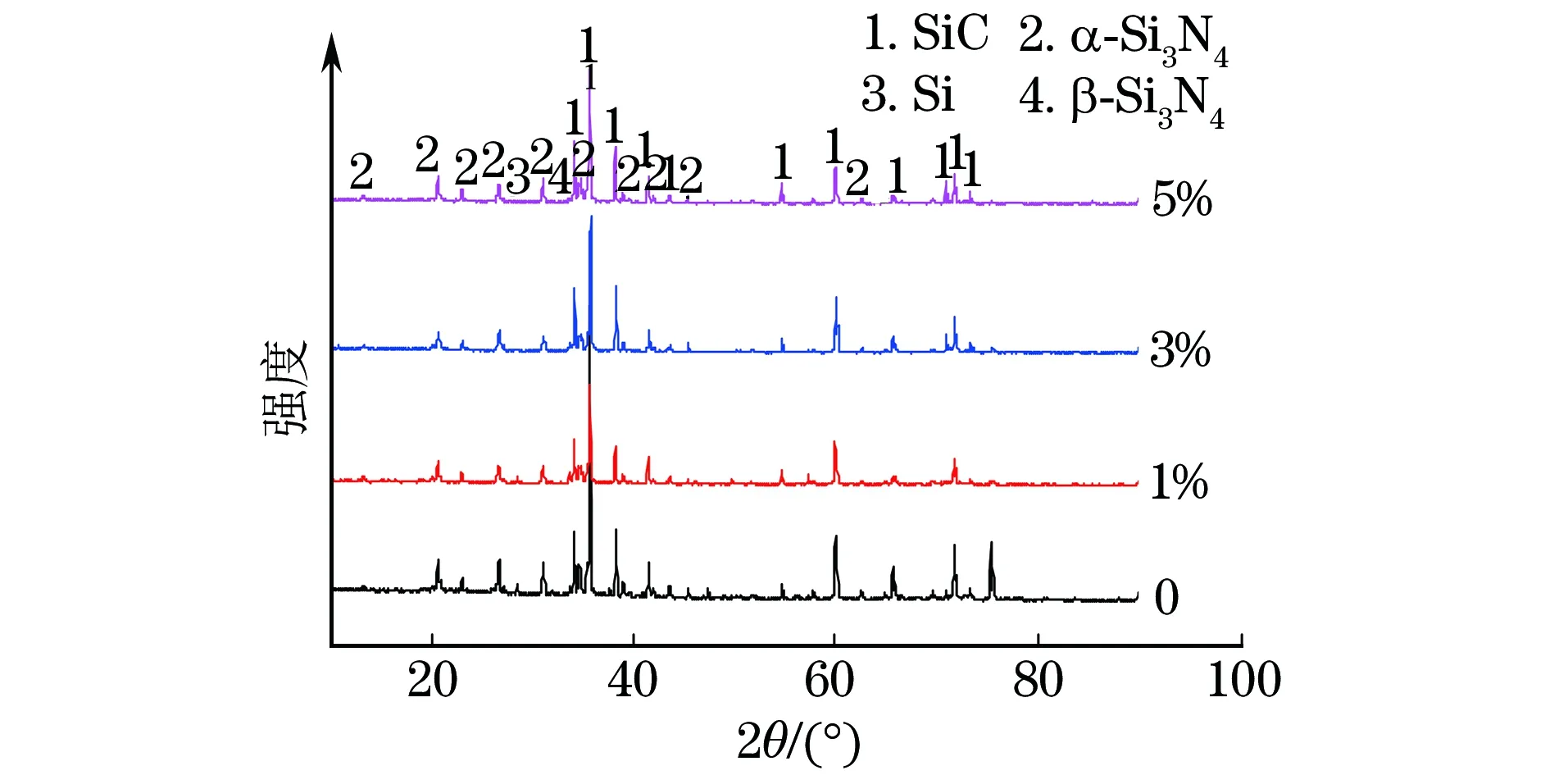

由图1可以看出:未添加Cr2O3氮化后,Si3N4/SiC耐火材料主要由SiC(JCPDS 01-073-1664),α-Si3N4(JCPDS 01-076-1407),β-Si3N4(JCPDS 01-076-1413)和硅(JCPDS 01-077-2110)等物相组成;添加Cr2O3催化氮化后,随Cr2O3含量的增加,硅的衍射峰强度降低,当Cr2O3含量为3%时,硅的衍射峰完全消失,说明耐火材料中的硅粉已经被完全氮化,当Cr2O3含量继续增至5%时,各物相组成无明显变化。

图1 在1 673 K下不同含量Cr2O3催化氮化2 h所得Si3N4/SiC耐火材料的XRD谱Fig.1 XRD patterns of Si3N4/SiC refractory obtained by catalytic nitridation with different content of Cr2O3 at 1 673 K for 2 h

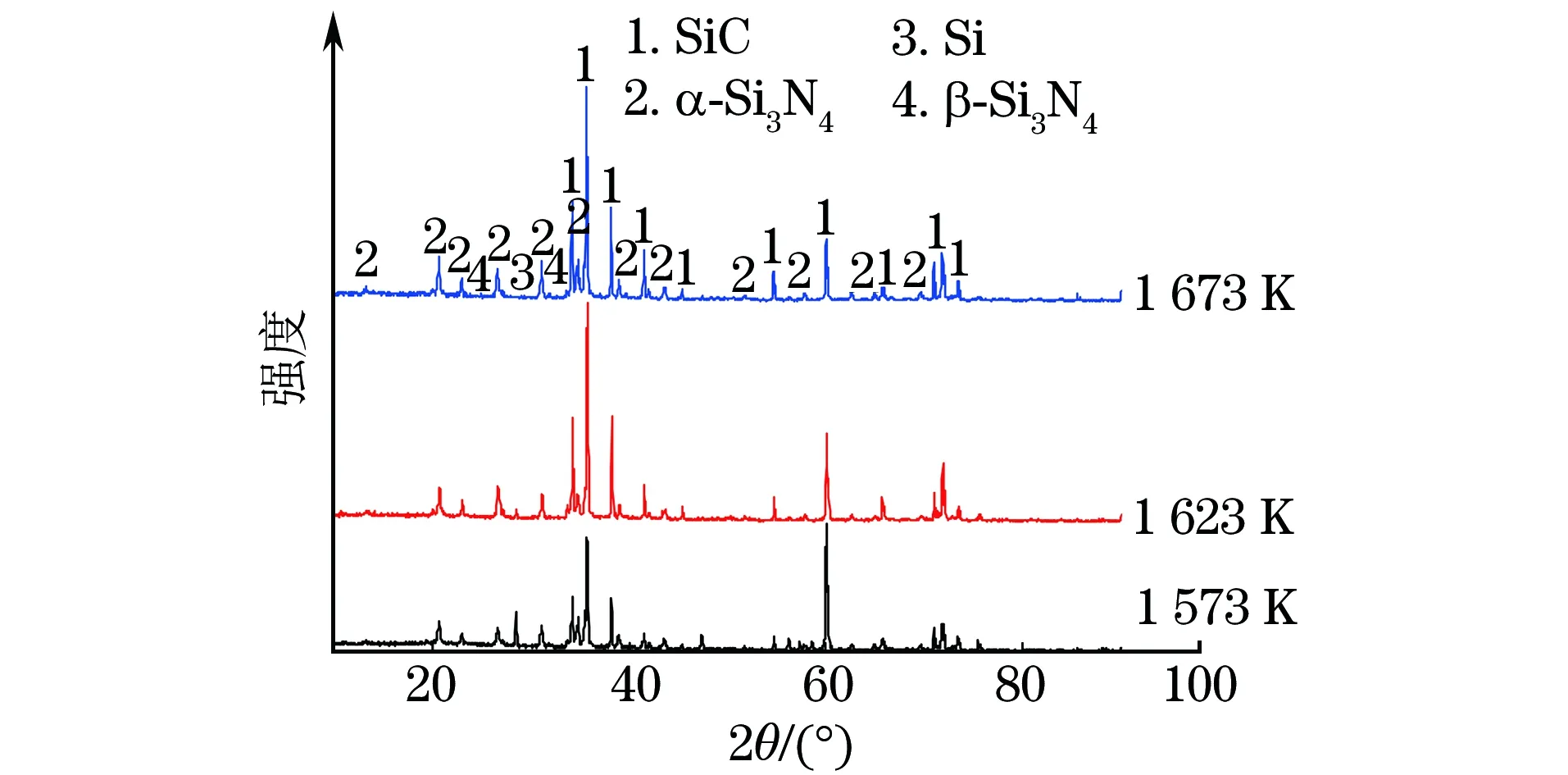

由图2可知:当氮化温度为1 573 K时,添加3%Cr2O3催化氮化所得耐火材料的主要物相为SiC、α-Si3N4、β-Si3N4以及少量未氮化的硅;随着氮化温度的升高,硅的衍射峰强度降低,当氮化温度为1 673 K时,硅的衍射峰完全消失,说明耐火材料中的硅粉已经完全氮化。

图2 不同温度下添加3%Cr2O3催化氮化2 h所得Si3N4/SiC耐火材料的XRD谱Fig.2 XRD patterns of Si3N4/SiC refractory obtained by catalytic nitridation with 3%Cr2O3 at various temperatures for 2 h

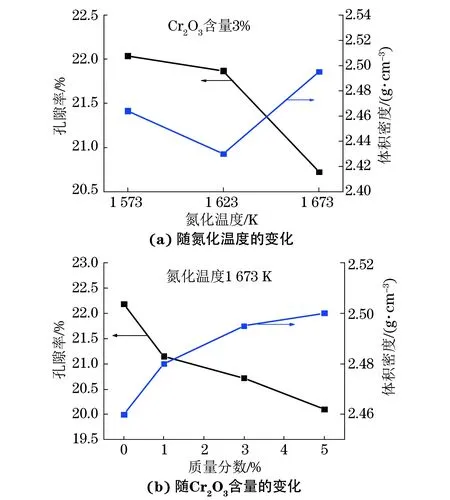

图3 Si3N4/SiC耐火材料的孔隙率和体积密度随氮化温度和Cr2O3含量的变化曲线Fig.3 Curves of porosity and bulk density vs nitridation temperature (a) and Cr2O3 content (b) of Si3N4/SiC refractory

2.2 常温物理性能

由图3可知:所得耐火材料的孔隙率随Cr2O3含量的增加或氮化温度的升高而降低,体积密度随Cr2O3含量的增加而增大,随氮化温度的升高先减小后增大;当Cr2O3含量为3%、氮化温度为1 673 K时,所得耐火材料的孔隙率和体积密度分别为20.7%和2.49 g·cm-3。

2.3 微观形貌和化学成分

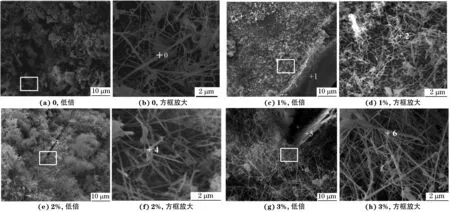

由图4可以看出:所制备的Si3N4/SiC耐火材料中均存在直径为20~100 nm,长度达数微米的晶须;随着Cr2O3含量的增加,晶须的数量增多,长度增大,但当Cr2O3含量由3%增至5%时,晶须的数量和长度无明显变化。

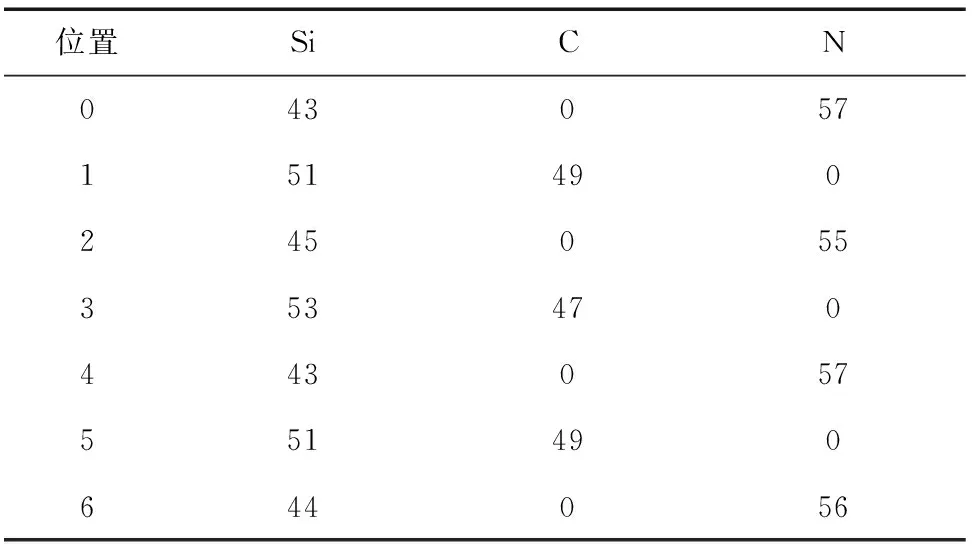

由表2可知:耐火材料中存在的颗粒状物质(位置1,3,5)主要由硅元素和碳元素组成,二者的原子比约为1∶1,说明这些颗粒状物质为SiC;晶须(位置0,2,4,6)主要由硅元素和氮元素组成,二者的原子比约为3∶4,说明这些晶须为Si3N4。原位生成的晶须状Si3N4可有效改善Si3N4/SiC耐火材料的力学性能[15]。

表2 图4所示不同位置的EDS分析结果(原子分数)Tab.2 EDS analysis results of different spotsshown in Fig.4 (atom) %

图4 在1 673 K下不同含量Cr2O3催化氮化2 h所得Si3N4/SiC耐火材料的SEM形貌Fig.4 SEM morphology of Si3N4/SiC refractory obtained by catalytic nitridation with different content of Cr2O3 at 1 673 K for 2 h:(a, c, e, g) at low magnification and (b,d,f,h) enlarged view of rectangle

图5 Si3N4/SiC耐火材料的强度随氮化温度和Cr2O3含量的变化曲线Fig.5 Curves of strength vs nitridation temperature (a) and Cr2O3content (b) of Si3N4/SiC refractory

2.4 力学性能

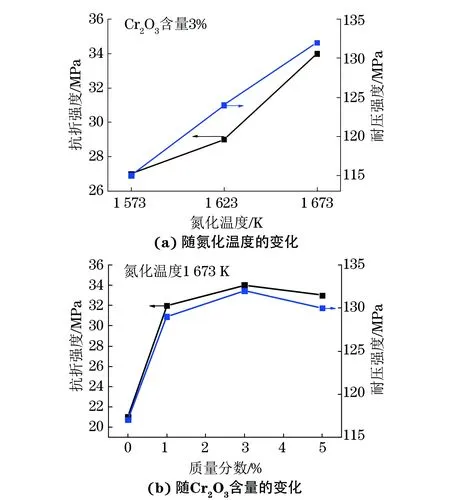

由图5可知:随氮化温度的升高,添加3%Cr2O3催化氮化所得耐火材料的抗折强度和耐压强度均增大;当氮化温度为1 673 K时,添加Cr2O3催化氮化所得耐火材料的抗折强度和耐压强度均高于未添加Cr2O3氮化的,Cr2O3含量由1%增至5%时,强度变化不大,添加3%Cr2O3所得耐火材料的抗折强度和耐压强度仅略高于添加1%和5%Cr2O3的,分别为34 MPa和132 MPa。与以过渡金属氧化物为催化剂制备的耐火材料[13]相比,以原位合成Cr2O3为催化剂制备的耐火材料的力学性能明显更优异。

3 结 论

(1) 以SiC粉和硅粉为原料,利用Cr(OH)3原位分解形成的Cr2O3颗粒为催化剂,采用催化氮化法在1 573~1 673 K保温2 h条件下制备了Si3N4/SiC耐火材料;当氮化温度为1 673 K,Cr2O3含量为3%时,硅粉完全氮化,耐火材料主要由SiC,α-Si3N4,β-Si3N4等物相组成;耐火材料中均存在直径为20~100 nm、长度达数微米的Si3N4晶须,随着Cr2O3含量的增加,Si3N4晶须的数量增多,长度增大。

(2) 随Cr2O3含量的增加,所得耐火材料的孔隙率降低,体积密度增大,致密性增大。

(3) 随氮化温度的升高,添加3%Cr2O3催化氮化所得耐火材料的抗折强度和耐压强度均增大;当氮化温度为1 673 K时,添加Cr2O3催化氮化所得耐火材料的抗折强度和耐压强度均高于未添加Cr2O3催化的,当Cr2O3含量为3%时,抗折强度和耐压强度均最大,分别为34 MPa和132 MPa。