K465高温合金短时超温后的显微组织退化及拉伸性能

2018-10-18郭小童郑为为肖程波郑运荣

郭小童,郑为为,肖程波,郑运荣,冯 强

(1 北京科技大学 新金属材料国家重点实验室,北京 100083;2 中国航发 北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

高压涡轮叶片作为航空发动机关键部件之一,长期经受高温、高压燃气以及离心力、振动和弯曲应力等复杂载荷的影响[1]。在服役过程中,发动机喘振、燃油调节不良和进气道畸变等非正常工况均会导致叶片的服役温度高于最高工作允许温度,即遭遇超温服役[2]。叶片在超温服役过程中可能在离心应力的作用下发生蠕变断裂。统计结果显示发动机零部件失效事件的70%以上是转子叶片失效[2-7],断裂失效出现概率最高,其危害性也最大[2]。

超温根据严重程度分为过热和过烧,当服役温度超过叶片的固相线温度为过烧;当服役温度超过叶片的最高工作允许温度而低于固相线温度为过热[3]。Rowe及Weiss等分别在20世纪50与70年代研究了超温对多晶高温合金力学性能的影响,结果表明超温对不同成分的高温合金力学性能的影响差异显著[8-11]。例如,经982℃超温处理后,IN700合金的蠕变性能不受影响而M252合金的蠕变性能反而提高[8]。但是,由于当时缺乏先进的材料表征手段(如扫描电镜等),缺乏微观组织的定量表征,微观组织与力学性能之间的关联性并未完全建立。此后,针对超温对高温合金微观组织与力学性能影响的公开报道非常有限。直至21世纪初,Cormier等开始针对镍基单晶高温合金展开研究,发现超温均导致γ′相明显退化,蠕变性能显著降低[12],但针对多晶合金则缺乏关注。同时,国内研究者仍主要聚焦在对叶片的失效分析,如李淑媛[4]等的研究也发现超温导致K5涡轮叶片显微组织退化严重,裂纹均在过烧区域产生并最终导致叶片失效,但极少涉及超温后显微组织退化与性能损伤之间的对应关系。近年来,童锦艳等开展了GH4033和GH4037合金锻造涡轮叶片超温服役的研究,发现叶片超温后的冷却速率及后续服役温度对叶片的安全服役均有影响[13-16]。然而,目前各类等轴晶铸造高温合金的公开报道普遍缺乏超温温度下的力学性能数据,缺乏超温导致力学性能退化的机理研究。

等轴晶铸造K465镍基高温合金被广泛用于航空发动机的涡轮转子叶片和导向叶片[17]。近年来针对K465合金的研究主要集中在正常服役温度下的显微组织演变与力学性能方面[18-24]。已有的研究表明:在900~1050℃长时热处理后,包括γ′相的逐步退化、原始MC碳化物的分解及μ相的生成等组织损伤均会降低高温持久性能[23-24]。然而,关于短时超温条件下合金的组织退化规律及其对高温力学性能的影响还未见公开报道。本工作以K465合金材料为研究对象,通过观察和表征过热状态(1180~1240℃)和过烧状态(1270℃)下的γ′相、晶界、碳化物等显微组织特征并测试不同超温温度下的拉伸性能,从而获得组织退化对拉伸性能损伤的影响规律。本工作的研究成果对等轴晶铸造高温合金短时超温服役损伤的研究起到借鉴作用,为该合金叶片的外场维修提供图谱数据。同时,完善该高温合金力学性能数据库,为航空发动机叶片服役温度与应力的设计提供参考依据。

1 实验材料与方法

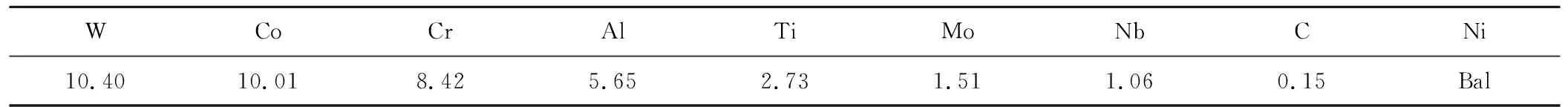

实验使用的等轴晶K465合金为φ16mm×170mm的精铸试棒,均经过1210℃×4h/AC标准热处理[25],由中国航空发动机集团公司北京航空材料研究院制备。为了增加合金拉伸性能的可比性,拉伸试样均取自同一批次浇铸的试样。该批次合金的化学成分委托钢研纳克检测技术有限公司测定,如表1所示。采用JXA-8100型电子探针显微分析仪(EPMA)对合金中随机选取的5个枝晶干与枝晶间区域的元素成分分别进行定量测量,测量结果取平均值,列于表2中。结果表明固溶强化元素W,Co,Cr和Mo偏析于枝晶干区域,而γ′相强化元素Al,Ti和Nb偏析于枝晶间区域。

表1 K465合金的主要化学成分(质量分数/%)Table 1 Measured chemical compositions of K465 alloy (mass fraction/%)

表2 K465合金枝晶干与枝晶间的化学成分(质量分数/%)Table 2 Chemical compositions in the dendrite core and interdendritic region of K465 alloy (mass fraction/%)

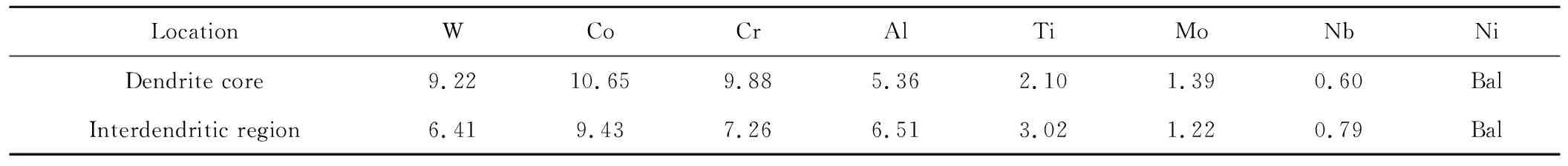

K465合金涡轮工作叶片和导向叶片的最高使用温度分别为1000℃和1050℃[25]。根据国标GB228.1—2010和GB228.2—2015开展室温,1000,1050℃和1100℃温度下的拉伸性能测试,拉伸速率为5.0×10-4s-1,试样示意图如图1(a)所示。拉伸实验采用DDL-50电子万能试验机,加热采用普通对开式电阻炉。为了充分研究过热和过烧状态下显微组织对拉伸性能的影响,超温拉伸实验温度设为1180,1210,1240℃和1270℃,拉伸速率为5.0×10-4s-1,试样示意图如图1(b)所示。拉伸实验采用DDL-50电子万能试验机,加热采用丹麦Mcore公司特制的高温加热炉,符合美国ASTM D638-14拉伸性能测试标准,可在最高温度1300℃下进行拉伸和蠕变性能测试。在实验过程中,标距区温差不超过±3℃。所有拉伸实验均在到温并保持10min后加载,样品断裂后迅速打开炉门空冷至室温。每个温度下测量2个有效拉伸试样,结果取其平均值。

图1 在室温~1100℃温度范围内(a)和1180~1270℃温度范围内(b)的拉伸试样示意图Fig.1 Schematic diagrams of the tensile specimen in the temperature range of room temperature to 1100℃ (a) and 1180℃ to 1270℃ (b)

为了获得超温拉伸前的显微组织,从拉伸试棒的余料上加工多个φ16mm×3mm的样品。采用与拉伸实验相同的加热制度,将样品在Mcore公司高温加热炉中加热至实验温度并保温10min后水淬以便得到拉伸前的显微组织。将样品从中间剖开后观察横截面的显微组织。

金相样品按照标准制样程序进行研磨和抛光后,以H3PO4∶HNO3∶H2SO4=3∶10∶12(体积比)溶液为电解液,在3V电压下浸蚀4~6s后,去除γ基体,显示块状γ′相和“光板状”残余共晶的形貌。以HCl∶HNO3∶甘油=3∶1∶1(体积比)溶液为浸蚀液,化学浸蚀6s后,去除γ′相,显示碳化物与晶界的形貌。采用AXIO Imager A2m型光学显微镜(OM)观察合金宏观组织。采用SUPRA 55型场发射扫描电子显微镜(FE-SEM)二次电子模式(SE)对γ′相进行观察,并通过背散射模式(BSE)对晶界和碳化物进行观察。

为了确定γ′相晶型与碳化物类型,以不锈钢板为阴极,试样为阳极,对试样进行电解相萃取。萃取γ′相所用电解液成分为1%(NH4)2SO4(质量分数)+1%C6H8O7(质量分数)的水溶液,电流密度为0.03A/cm2,萃取时间为0.5h。萃取碳化物所用电解液成分为90%CH3OH(体积分数)+10%HCl(体积分数)+1%C6H8O7(质量分数),电流密度为0.1A/cm2,萃取时间为2h。随后使用真空抽滤装置将相萃取产物过滤,干燥后收集。对萃取后得到的粉末进行了X射线表征与分析。X射线衍射仪(XRD)仪器类型为Ultima,扫描范围为30°~90°,扫描速率为2~5(°)/min,步长为0.02°。合金的基体与典型析出相的化学成分委托钢研纳克检测技术有限公司利用物理化学相分析的方法测定,如表3所示。值得注意的是,由于物理化学相分析的方法并不能准确测量C元素的含量,因此MC与M6C型碳化物中的C元素含量是计算的理论值。由于析出相富集元素种类不同,一般析出相富含重元素越多,BSE模式下衬度越亮,因此BSE模式下的衬度差异有助于辨认出析出相。

统计残余共晶、初熔的面积分数时,随机选取3个以上视场,每个视场选取3~5张OM照片;枝晶干γ′相的形貌较规则,因此统计γ′相面积分数时只统计枝晶干区域。统计γ′相和碳化物的面积分数或尺寸时,分别随机选取5张和30~50张SEM照片。采用网格计点法,利用Photoshop软件对选取的照片进行定量统计。利用Image-pro软件“平均等效直径模式”计算γ′相的尺寸。

为了研究K465合金不同温度下的相析出规律以及枝晶干与枝晶间γ′相面积分数的差异,假定各相的密度在不同温度下基本保持不变,通过研究各物相质量分数的变化来反映其面积分数的变化。采用Thermo-Calc热力学计算软件,根据TTNI8数据库计算了600~1400℃温度区间内合金的平衡态相组成以及枝晶干和枝晶间的γ′相平衡态质量分数。

2 结果与分析

2.1 原始组织

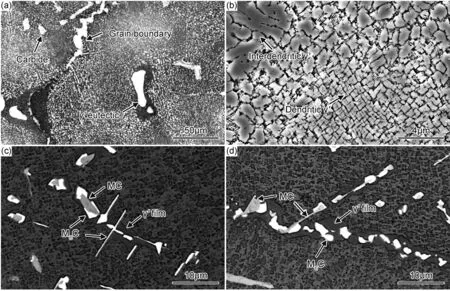

图2为标准热处理后的等轴晶铸造K465合金原始组织形貌。图2(a)为低倍宏观形貌,晶内包含大块“光板”状残余共晶、颗粒状一次γ′相和骨架状碳化物。残余共晶分布在枝晶间区域,面积分数约为3.6%,其平均尺寸约为8μm。图2(b)显示枝晶间区域逐渐过渡到枝晶干区域,γ′相的尺寸逐渐减小。枝晶间γ′相形状不规则,其面积分数为70%~75%,尺寸约为1.8μm;枝晶干γ′相呈现规则立方状,其面积分数约为59.8%,尺寸约为0.6μm。在γ基体通道内分布着细小的二次γ′相。图2(c)显示枝晶间分布着灰色衬度的骨架状MC型碳化物和白亮色衬度的块状或片状M6C型碳化物,碳化物往往由暗灰色的γ′膜包裹。M6C型碳化物和γ′膜主要是在标准热处理过程中由MC型碳化物与基体反应转化而成。图2(d)显示晶界由连续的γ′膜包裹,中间不连续分布着块状MC型碳化物和M6C型碳化物。同时,部分晶界上也分布着“光板状”残余共晶。

图2 K465合金铸棒在1210℃/4h标准热处理后的典型显微组织形貌 (a)金相组织;(b)枝晶干与枝晶间过渡区域γ′相;(c)枝晶间碳化物;(d)晶界Fig.2 Typical as-received microstructures of K465 alloy after heat treatment at 1210℃/4h (a)optical microstructure;(b)γ′ phase between dendrite core and interdendritic region; (c)carbides in the interdendritic region;(d)grain boundary

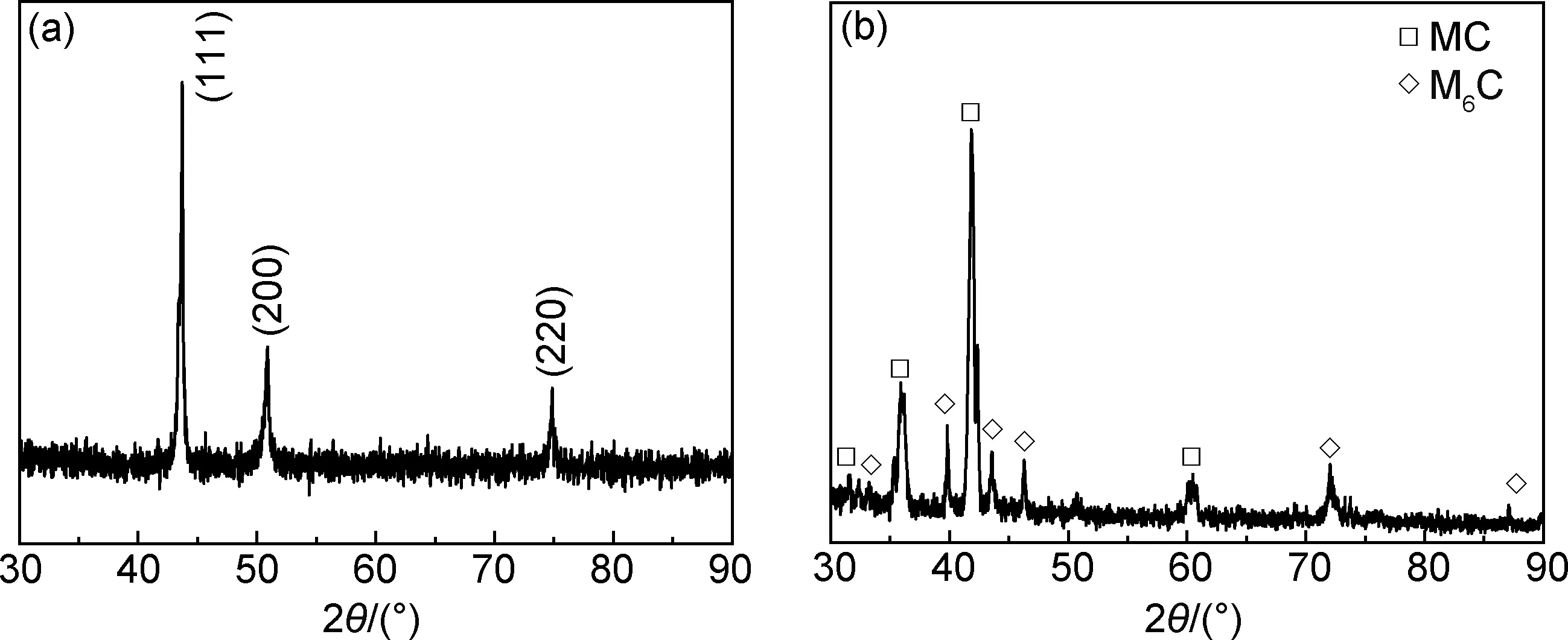

图3为标准热处理后的等轴晶铸造K465合金典型析出相的XRD谱图。γ′相、MC与M6C型碳化物均为面心立方结构。不同的是,由于3种析出相的成分差异导致了XRD析出峰的角度有所差异。经过计算,γ′相、MC与M6C型碳化物的点阵常数分别为0.350,0.431nm和1.107nm。表3为标准热处理后的等轴晶铸造K465合金基体与典型析出相的化学成分。γ基体富含Ni,Co和Cr元素;γ′相富含Ni和Al元素;MC型碳化物富含Ti和Nb元素;M6C型碳化物富含W,Ni和Ti元素。合金原始组织中各物相的面积分数见表4。

图3 K465合金铸棒在1210℃/4h标准热处理后的典型析出相的XRD谱图 (a)γ′相;(b)MC与M6C型碳化物Fig.3 XRD patterns of the extracted phases in K465 alloy after heat treatment at 1210℃/4h (a)γ′ phase;(b)MC and M6C carbides

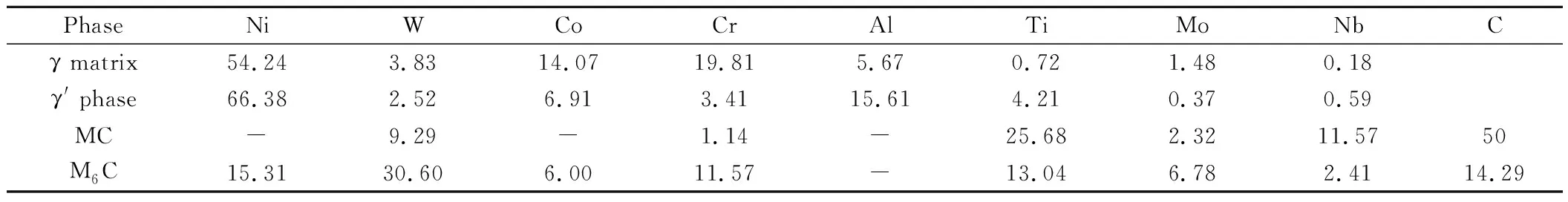

表3 K465合金铸棒在1210℃/4h标准热处理后的基体与典型析出相的化学成分 (原子分数/%)Table 3 Typical measured compositions of matrix and various phases in K465 alloy after heat treatment at 1210℃/4h (atom fraction/%)

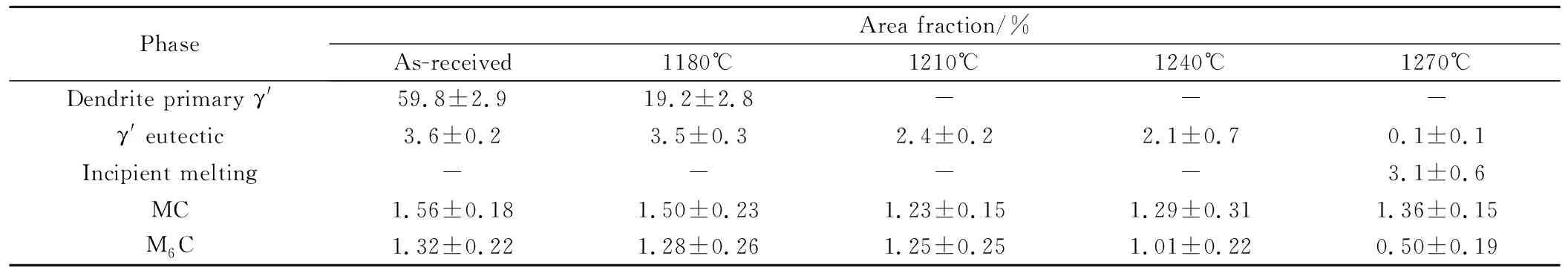

表4 原始状态和经不同温度超温处理10min后K465合金各物相的面积分数Table 4 Area fractions of various phases in K465 alloy on conditions of as-received and after overheating at different temperatures for 10min

2.2 超温后的显微组织

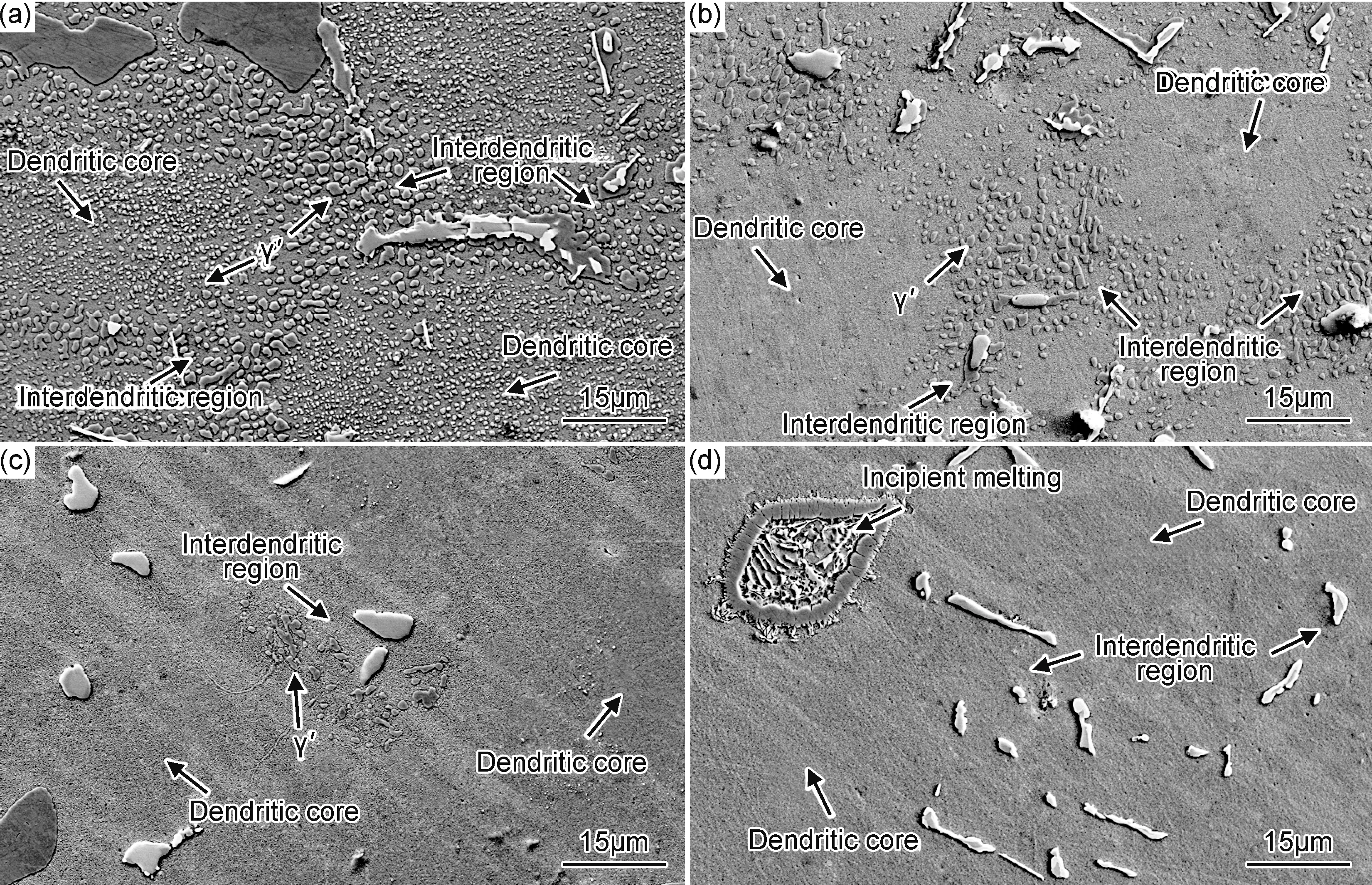

图4为K465合金短时超温后枝晶干与枝晶间区域的γ′相形貌。1180℃时,枝晶干和枝晶间区域γ′相均部分溶解(见图4(a)),枝晶干γ′相的面积分数急剧下降至19.2%(见表4),仅相当于合金原始组织的1/3。当温度升至1210℃后,枝晶干γ′相全部溶解而枝晶间还残留着部分γ′相(见图4(b))。1240℃时,枝晶间γ′相基本溶解仅残留少量原始粗大的γ′相(见图4(c))。当温度升高至1270℃时,基体内γ′相全部溶解(见图4(d))。图4表明随着超温温度的增加,合金枝晶干与枝晶间区域γ′相的溶解程度均逐渐加剧,枝晶间γ′相的完全溶解温度显著高于枝晶干γ′相。

图4 K465合金经不同温度超温处理10min后的枝晶干与枝晶间区域γ′相形貌(a)1180℃;(b)1210℃;(c)1240℃;(d)1270℃Fig.4 Morphologies of γ′ phase in the dendrite core and interdendritic regions of K465 alloy after different overheating treatments for 10min (a)1180℃;(b)1210℃;(c)1240℃;(d)1270℃

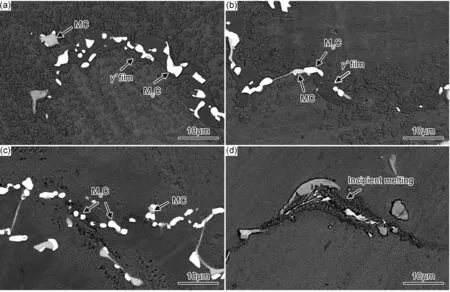

图5为K465合金短时超温后的晶界形貌。1180℃时,晶界显微组织保持完好,未发生明显退化(见图5(a));1210℃时,部分晶界γ′膜发生溶解(见图5(b));当温度继续升高至1240℃时,晶界γ′膜全部溶解,只残留下碳化物颗粒(见图5(c))。1270℃时,过烧导致晶界处发生明显的初熔,碳化物发生明显的溶解(见图5(d))。与原始组织相比,1180~1270℃短时超温10min后,晶界的组织退化主要表现为γ′膜的溶解和初熔。

图5 K465合金经不同温度超温处理10min后的晶界形貌(a)1180℃;(b)1210℃;(c)1240℃;(d)1270℃Fig.5 Grain boundary morphologies of K465 alloy after different overheating treatments for 10min (a)1180℃;(b)1210℃;(c)1240℃;(d)1270℃

K465合金经短时超温后枝晶间区域的形貌如图6所示。1180℃时,碳化物形貌与合金原始形貌接近(见图6(a)),颗粒状M6C型碳化物附着于MC型碳化物。1210℃时的碳化物形貌与1180℃类似。1240~1270℃时,M6C型碳化物开始溶解。其中,1270℃时,M6C型碳化物边角变得圆润,面积分数下降至0.50%,相比于1180℃时明显减少,尺寸也发生了显著的降低(见图6(b))。MC型碳化物分解生成M6C型碳化物的反应在短时超温过程中并不显著,而M6C型碳化物溶解逐渐加剧。1270℃时枝晶间残余共晶附近区域发生初熔(见图6(c)),其初熔面积分数约为3.1%。初熔组织中分布着暗灰色相与白亮色相,SEM-EDS结果显示暗灰色相富含Ti,W和Nb元素,白亮色相富含Ni,Cr和Co元素。随着超温温度的增加,残余共晶的面积分数也逐渐下降;1270℃时,残余共晶面积分数急剧下降至0.1%。超温后各物相的统计分数均与组织形貌相符,统计结果见表4。

图6 K465合金经不同温度超温处理10min后的枝晶间碳化物与初熔形貌(a)1180℃时碳化物形貌;(b)1270℃时碳化物形貌;(c)1270℃时枝晶间初熔形貌Fig.6 Interdendritic carbides and incipient melting morphologies in K465 alloy after different overheating treatments for 10min (a)carbides morphology at 1180℃;(b)carbides morphology at 1270℃;(c)morphology of incipient melting at 1270℃

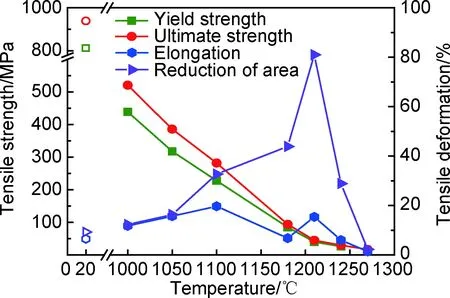

2.3 拉伸性能

对K465合金在室温及不同温度下进行拉伸性能测试,结果如图7所示。除了室温拉伸(用空心符合表示),其余拉伸实验温度均超过了K465合金屈服强度峰值温度(~800℃)[25]。因此,随着温度的升高,合金的屈服强度和抗拉强度逐渐降低。1180℃时,屈服强度和抗拉强度分别为85MPa和94MPa,仅相当于1000℃下拉伸强度的1/5。1270℃时,由于合金发生初熔,在此温度下获得断裂强度仅为17MPa。1180~1240℃时,合金的断后伸长率与断面收缩率分别在6%和28%以上,而1270℃时,断后伸长率和断面收缩率急剧下降至1.4%和2.3%。1270℃过烧时合金已经发生初熔,因此未统计其屈服强度。

图7 K465合金在不同温度下的拉伸性能Fig.7 Tensile properties of K465 alloy at different temperatures

3 分析与讨论

3.1 短时超温对K465合金显微组织的影响

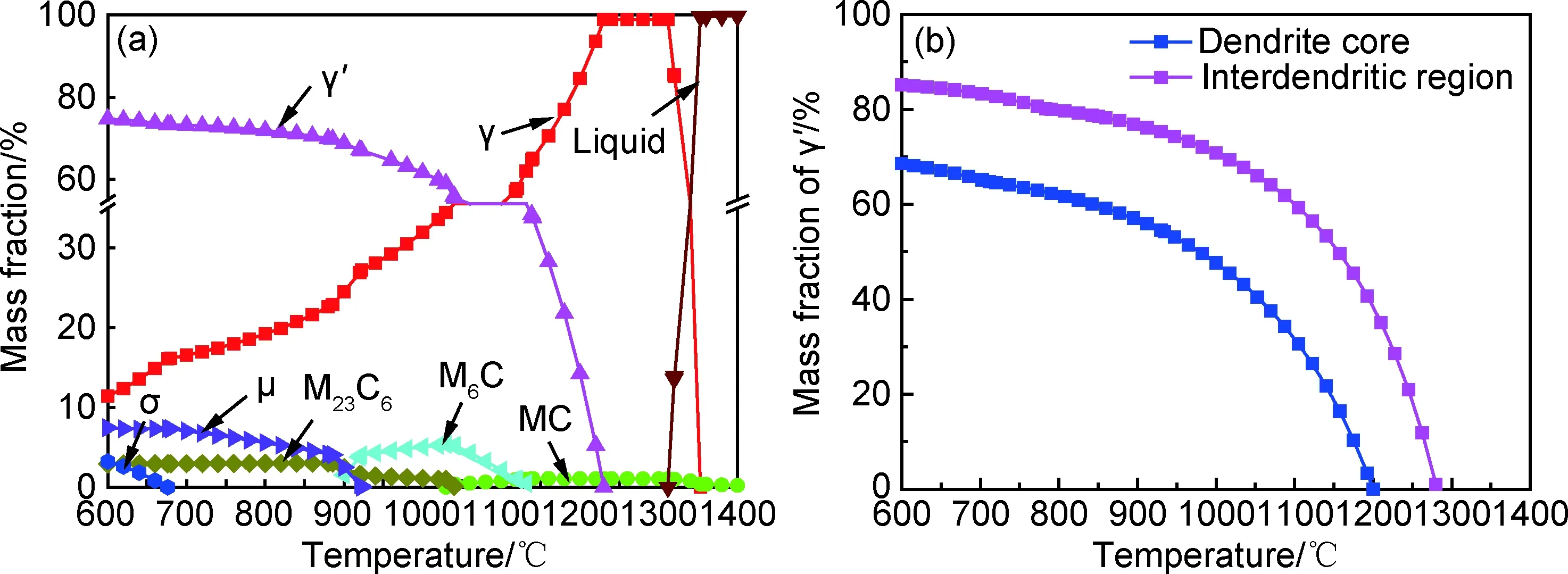

高温合金涡轮叶片在服役过程中,超温的发生会导致γ′相发生粗化长大和溶解等现象[26]。随着超温温度的提高,γ′相的面积分数将持续下降从而导致叶片的强度急剧下降。显微组织的观察结果表明:K465合金经1180~1270℃短时超温后,最显著的显微组织退化现象为γ′相的溶解,其次是晶界与枝晶间残余共晶和M6C型碳化物的溶解以及初熔。对于固定合金体系,温度和压力是平衡态相组成的影响因素,而压力的变化在实验条件下对相平衡的影响极小,因此温度成为主要的影响因素。超温过程中,合金的显微组织向该温度下的平衡态组织进行转变,而应力会加快转变速率。尽管合金显微组织与平衡态组织可能存在差异,但平衡相图依旧可以对组织演变规律起很好的指导作用。本工作采用Thermo-Calc热力学模拟软件计算了K465合金在600~1400℃范围内的平衡相图(见图8(a))。模拟计算结果表明合金的固相线温度为1311℃,M23C6型碳化物的完全溶解温度为1040℃;MC型碳化物存在温度范围为1030~1400℃;M6C型碳化物存在温度范围为900~1132℃,峰值析出温度为1030℃。在600~1400℃温度范围内,随着温度的增加,γ′相的质量分数逐渐下降;且γ′相质量分数下降的速率随温度的升高而增大,表明温度越高其对γ′相质量分数的影响越显著。

本工作所用的K465合金二次枝晶间距约为100μm,枝晶干与枝晶间区域存在明显的元素偏析(见表2)并导致不同区域的γ′相形貌差异显著(见图2(b))。在1180~1240℃温度范围内,随着温度的增加,枝晶干与枝晶间区域的γ′相的退化逐渐加剧,由部分溶解(见图4(a))到枝晶干的γ′相完全溶解,而枝晶间仍残留着大量的γ′相(见图4(b));最后仅枝晶间区域还残留着少量γ′相(见图4(c))。实验结果表明枝晶间γ′相的完全溶解温度高于枝晶干区域。当超温温度达到1270℃时,合金发生过烧,晶界与枝晶间残余共晶附近发生了明显的初熔(见图4(d)和图6(c)),表明合金的初熔温度不高于1270℃。同时,为了研究元素偏析对枝晶干与枝晶间γ′相面积分数的影响,利用表2中枝晶干与枝晶间的化学成分,计算了枝晶干与枝晶间区域在600~1400℃范围内γ′相的平衡相图(见图8(b))。由于枝晶间γ′相的形成元素Al、Ti和Nb的含量显著高于枝晶干区域(见表2),相同温度下枝晶间γ′相的质量分数明显大于枝晶干区域(见图8(b))。模拟计算结果表明枝晶间γ′相的完全溶解温度显著高于枝晶干γ′相,分别为1280℃和1200℃。实验结果与计算结果具有很好的一致性,表明枝晶间γ′相形成元素的富集导致了枝晶间区域γ′相的完全溶解温度显著高于枝晶干区域。

同时,高温下的晶界强度低于晶体内部,因而晶界成为高温下合金的薄弱环节,而晶界内粒状或链状分布的碳化物则对晶界起强化作用[27]。合金经过标准热处理后,晶界处MC型碳化物与基体发生固态相变生成M6C型碳化物与γ′膜(见图2(d))。研究表明分布于晶界与枝晶间的MC型碳化物,在热暴露过程中极易发生相变反应,由于各型碳化物的稳定存在温度具有显著差异(见图8(a)),1050℃以下发生MC+γ→M6C+M23C6+γ′的反应;而在1050℃及以上温度时则发生MC+γ→M6C+γ′的反应[24]。

图8 K465合金在600~1400℃范围内的计算相图(a)相组成-温度平衡相图;(b)枝晶干与枝晶间γ′相平衡相图Fig.8 Calculated phase diagrams of K465 alloy between 600℃ and 1400℃ (a)phase equilibrium diagram;(b)equilibrium diagram of γ′ phase in dendrite core and interdendritic region

本工作的实验结果显示,与原始组织相比,1180℃时晶界与枝晶间碳化物的形貌并未发生显著退化(见图5(a)和图6(a))。但是,当温度升高至1270℃后,M6C型碳化物发生了明显的溶解(见图5(d)和图6(b)),其面积分数下降至0.50%(见表4)。超温处理后并未见M23C6型碳化物的析出;且晶界与枝晶间处并未发生MC型碳化物转变为M6C型碳化物的相变反应。模拟计算的相图表明超温温度均超过了M23C6与M6C的析出温度,但位于MC析出温度范围内。因此,超温过程中并未发生MC碳化物的相变反应;由于温度过高,原始组织中的M6C型碳化物发生溶解现象,且在1270℃发生过烧时的溶解最为显著。

3.2 显微组织退化对K465合金超温拉伸性能的影响

高温下镍基合金的强化主要源于γ′相沉淀强化、固溶强化和晶界强化。根据Osada等[28]对多晶铸造镍基高温合金高温强度的研究,假设屈服强度可以满足以下公式:

σ0.2=σNi+Δσsol+Δσγ′Ⅱ+Δσγ′Ⅰ+ΔσGB+ΔσTB

(1)

式中:σNi为纯镍单晶强化;Δσsol为固溶强化;Δσγ′Ⅱ为二次γ′相强化;Δσγ′Ⅰ为原始一次γ′相强化;ΔσGB为晶界强化;ΔσTB为反相畴界强化。

一般认为σNi随着温度的升高而逐渐降低;在1180~1270℃之间,随着超温温度的增加基体发生软化,固溶强化Δσsol基本不变或降低[29];由于拉伸过程中原始的二次γ′相全部溶解,因此Δσγ′Ⅱ可以忽略不计。显微组织观察结果已经表明:在1180~1240℃时,合金中还不同程度地残留着一次γ′相。Δσγ′Ⅰ为Gb的乘积与l的比值(G为切变模量,b为柏格斯矢量的长度,l为γ′相的平均间距),一次γ′相的溶解导致γ′相间的平均间距l增大,Δσγ′Ⅰ减小。分布于晶界与枝晶间的MC型碳化物,在热暴露过程中极易发生退化反应。晶界处MC型碳化物与基体反应并生成M6C型碳化物与γ′膜,MC与M6C型碳化物呈粒状分布在γ′膜中。在1180~1270℃范围内,晶界的退化程度不断增加,因此晶界的强化作用逐渐减弱,ΔσGB逐渐减小。Yang等[19]和Yuan[24]等的研究表明,当温度高于900℃时,K465合金中位错常以Orowan机制绕越γ′相的方式运动。因此,可以认为本工作所研究的合金在实验温度下由位错切割γ′相产生的反相畴界强化ΔσTB为零。在1180~1270℃范围内,合金的拉伸强度随温度的增加而逐渐降低主要是由于一次γ′相的溶解以及枝晶间碳化物与晶界等显微组织的退化造成的。

与1100℃以下实验结果相比,1180℃短时超温后屈服强度急剧下降至85MPa,显微组织特征显示仅一次γ′相发生了显著退化,而晶界与枝晶间碳化物、残余共晶等并未出现明显退化,表明一次γ′相对合金的屈服强度的影响最为显著。

4 结论

(1)K465合金超温后的组织退化模式表现为γ′相的回溶、碳化物和晶界γ′膜的溶解以及初熔的发生。其中,1180℃时,枝晶干γ′相面积分数由原始的59.8%降低至19.2%。1240℃时,枝晶干γ′相基本溶解而枝晶间区域还残留着少量的γ′相。1270℃时,γ′相完全溶解,M6C型碳化物出现了明显的溶解,同时过烧导致晶界与残余共晶处发生了初熔。枝晶间γ′相形成元素Al,Ti和Nb的富集导致其溶解温度显著高于枝晶干γ′相。

(2)拉伸性能随着超温温度的增加显著下降。1180℃时屈服强度急剧下降至85MPa,仅相当于1000℃拉伸强度的1/5;1210℃及以上温度屈服强度降至45MPa以下。1270℃时拉伸强度下降的同时,断后伸长率和断面收缩率也显著下降。1180~1240℃合金拉伸强度的显著下降主要源于一次γ′相及晶界γ′膜的溶解,而初熔的产生导致其1270℃时的断裂强度仅为17MPa。