单分散铁基Fe60Ni7.5Mo7.5P10C10B5金属玻璃球形粒子的制备及评价

2018-10-18李文畅许富民

董 伟,李文畅,许富民,韩 阳,张 伟

(大连理工大学 材料科学与工程学院,辽宁 大连 116024)

微成型通常指成形零件的尺寸至少在二维方向上小于1mm的技术[1-5],随着信息和微电子技术的迅速发展,微小元器件的需求量日益增多。不同于传统的塑性加工技术,微成型加工时必须考虑尺寸效应[3]的问题,即材料的晶粒取向和大小等会对成型过程产生影响,使材料无法完全嵌入模具中。铁基金属玻璃[6]粒子作为一种优良的微成型材料,其用于制造微成型零件有两大优点:一是性能优异,由于金属玻璃的结构为非晶相,其内部没有晶界、位错、层错等,因而具有高强度、高硬度、低杨氏模量和高弹性极限等一系列不同于传统晶态金属材料的力学性能。并且其原子呈短程有序长程无序分布,化学成分均匀,没有异相析出物偏析以及成分起伏,拥有良好的耐蚀性。特别是对于铁基金属玻璃来说,还具有包括高饱和磁化强度、低矫顽力在内的优异的软磁性能。二是金属玻璃材料有独特的过冷液相区ΔTx(ΔTx=Tx-Tg,Tx为晶化温度,Tg为玻璃化转变温度),在这个温度范围内金属玻璃会变成类似黏稠状液体的状态,表现出超塑性,微成型时尺寸效应几乎不存在,能够完好的与模具契合,施加一定的压力即可成型并还保持非晶相状态。

用于微成型的金属玻璃必须具有大的过冷液相区,低的玻璃化转变温度和高的玻璃形成能力。大的ΔTx能使成型黏度降低以便于热塑性加工,较低的Tg意味着可以使用较低的加工温度,有利于降低生产成本。然而大多数具有良好软磁特性的铁基金属玻璃通常Tg高达823K以上,ΔTx很窄并且几乎没有塑性应变,阻碍了其热塑性成形性并限制了实际应用[7]。Fe60Ni7.5Mo7.5P10C10B5合金属于Fe-P-C-B系铁基金属玻璃,具有过冷液相区大(ΔTx=97K),玻璃转变温度低(Tg=727K),玻璃形成能力强的优点,同时该合金也表现出高强度、高硬度和高耐蚀性和良好的软磁性能,是一种可用于微成型的良好材料。

目前常用于制备铁基金属玻璃粒子的方法为雾化法[8],雾化法是通过气流或者液流直接破碎金属熔体来得到粒子,所制备出的粒子粒径服从正态分布,必须通过筛分才能使用,而且由于雾化法制备的粒子是在不同的飞行速率、轨迹、液滴尺寸下生成的,导致粒子的热历史不同,即使筛分后相同粒径的粒子也无法保证其内部完全形成非晶相,严重影响了粒子加工后的精度和性能。

脉冲微孔喷射法(pulsated orifice ejection method,POEM)是一种基于喷墨打印原理来制备均匀粒子的技术[10-11],该技术由日本东北大学首创,具有成本低、对原材料无限制、所得粒子粒径均匀可控、球形度高、热历史一致等优点,目前利用该方法已经制备出了BGA封装用的锡球、球形太阳能电池用的Si粒子、增材制造用Al,Cu等金属粒子、生物材料β-TCP粒子等[9-15],涉及领域有微电子封装、能源、精密制造、医用材料等领域。并且该方法为无容器凝固方式,液滴下落过程中不利于异质形核,从而为研究玻璃转变提供了理想条件,因此可以用该方法来计算临界冷却速率。临界冷却速率是冷却凝固过程中发生玻璃化转变所要求的最小冷速,是反应金属玻璃的玻璃形成能力的重要参数之一。目前的金属玻璃临界冷却速率很难通过直接测量得到,而POEM方法制备的粒子形状为球形,尺寸一致,偏差小,便于建立模型,且由于其粒径可控,能够对粒子尺寸、气体氛围、下落速率等参数进行单独控制,最大限度的消除了粒子形状不规则带来的实验误差和理论计算中的误差,用于计算冷却速率会更加精确。

本研究旨在利用脉冲微孔喷射法制备出Fe60Ni7.5Mo7.5P10C10B5铁基金属玻璃粒子,并对其表面形貌、粒径分布、球形度、内部结构等进行评价,分析不同粒径金属玻璃粒子的非晶相含量,并计算金属玻璃粒子的临界冷却速率。

1 实验方法

1.1 制备母合金

Fe60Ni7.5Mo7.5P10C10B5母合金采用高纯的单质原料在真空感应炉下进行熔炼,以得到成分精确的合金,具体使用的原料如表1所示,鉴于合金成分中的磷(P)元素若以纯元素的形式在感应炉中熔炼会挥发,故以颗粒状Fe3P为原料配置。原料采用精度为1mg的电子天平进行称量以保证合金成分的准确性。

表1 制备母合金使用的原料、质量分数和纯度Table 1 Materials, mass fraction and purity used for preparing master alloy

1.2 制备金属玻璃粒子

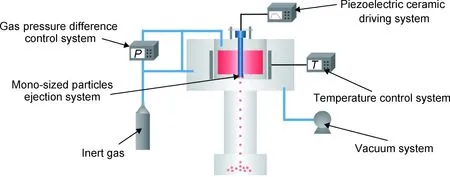

将制备出的母合金打磨清洗后装入脉冲微孔喷射设备中,图1为该设备的装置示意图。其装置主要由喷射系统、差压系统、压电陶瓷驱动系统、温控系统、真空系统、粒子收集系统等部分组成。在实验过程中,利用温控系统使坩埚里的母合金熔化,利用差压系统调节坩埚和腔体的压力差,编辑压电陶瓷驱动系统的参数使压电陶瓷按照一定规律带动传动杆机械振动。通过气体压力差和传动杆振动的配合,当作用在容器内微孔附近局域液体的扰动能量超过液体的表面张力时,一定微量的液体就会克服表面张力的束缚从微孔处喷出,在降落过程中,由于表面张力的作用,液滴收缩成为球形,从而凝固冷却成为球形微粒子。本实验中使用的熔化温度为1373K,使用的坩埚、带微孔的小片、传动杆为BN材料,微孔直径为100~800μm,压力差为4~12kPa,保护气体为Ar气或者He气。

图1 脉冲微孔喷射设备装置示意图Fig.1 Device schematic diagram of POEM apparatus

1.3 粒子的检测评价

利用从底部打光的光学显微镜(Primotech)观察粒子的形状和大小,并利用图像分析软件(WinROOF2015)测量粒子的粒径、球形度;利用扫描电镜(TM3030Plus)观察粒子的表面形貌;利用差示扫描量热仪(DSC822)测量金属玻璃的热力学性能;利用X射线衍射仪(Empyrean),用Co作靶,以4(°)/min的速率在2θ=20°~100°的范围内扫描,测试金属玻璃粒子的非晶特性和结构性能。

2 实验结果

2.1 金属玻璃粒子的粒径分布和表面形貌分析

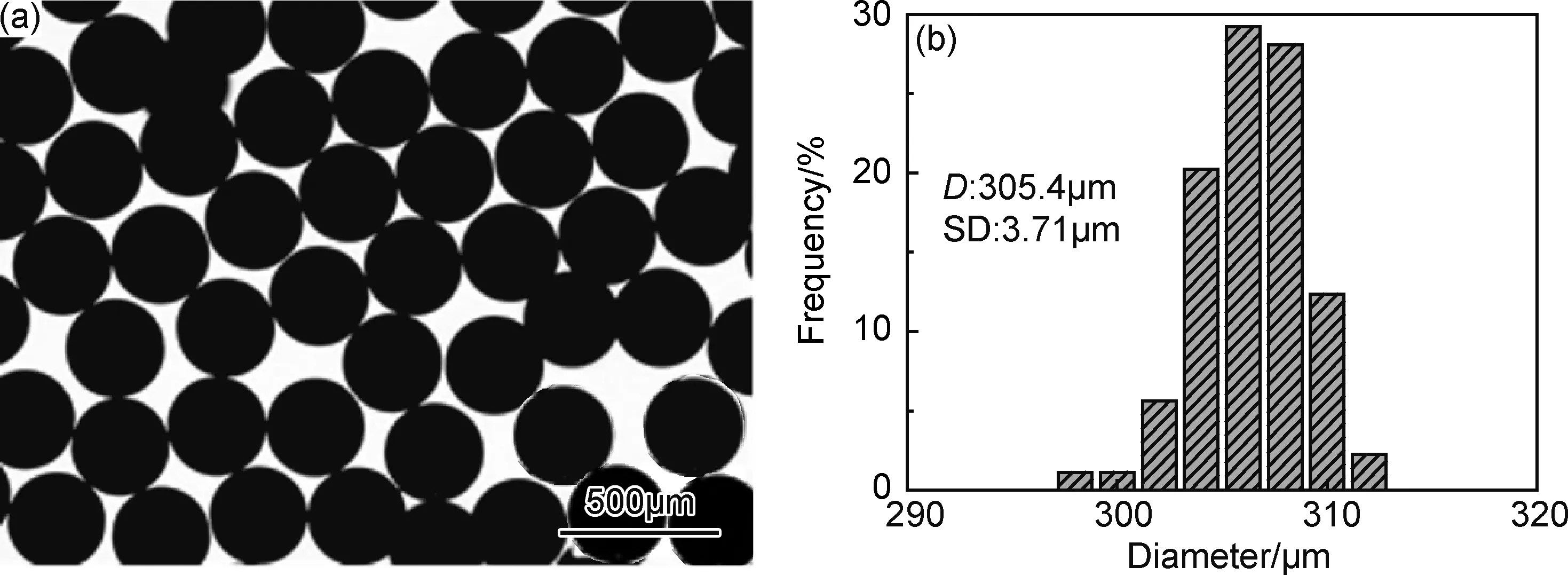

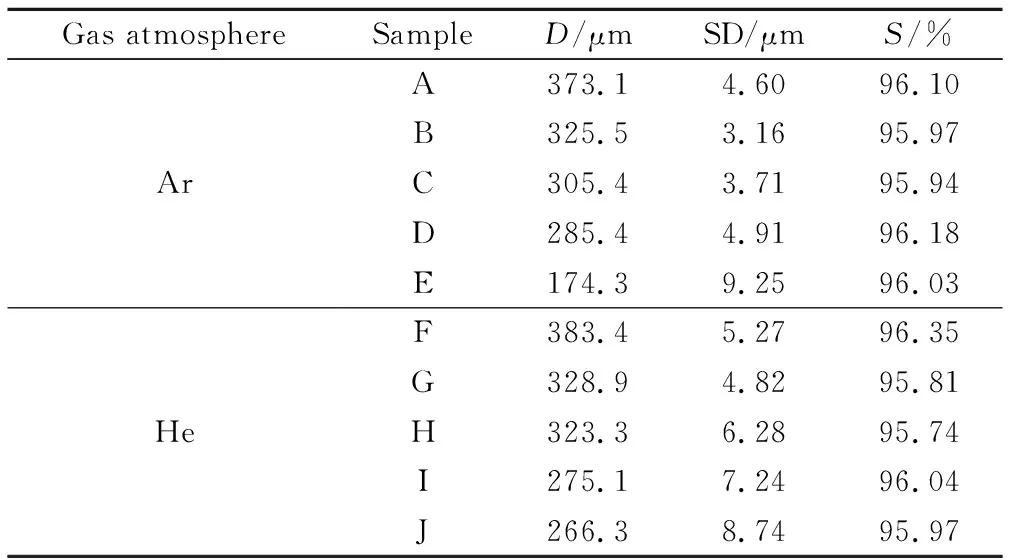

采用有底部光源的光学显微镜照射载玻片上的粒子得到粒子的阴影图像,并利用WinROOF软件对制备得到的铁基金属玻璃粒子的平均粒径D、粒径标准差SD和球形度S的数值进行测量,图2为其中一组粒子的光学显微镜图像及其粒径分布图,制备得到的各组粒子的测量汇总结果如表2所示。其中,球形度S的测量公式如下所示:

(1)

式中:A为测量部分面积;P为测量部分周长;S的范围为0%~100%;当S=100%时,测量部分为一个标准的圆。

图2 金属玻璃粒子的OM图像(a)及其粒径分布曲线图(b)Fig.2 OM image (a) and their particle diameter distribution (b) of metallic glass particles

表2 不同气氛下脉冲微孔喷射法制备的金属玻璃粒子的粒径、标准偏差和球形度Table 2 Diameter,standard deviation and sphericity of metallic glass particles prepared by POEM in different gas atmosphere

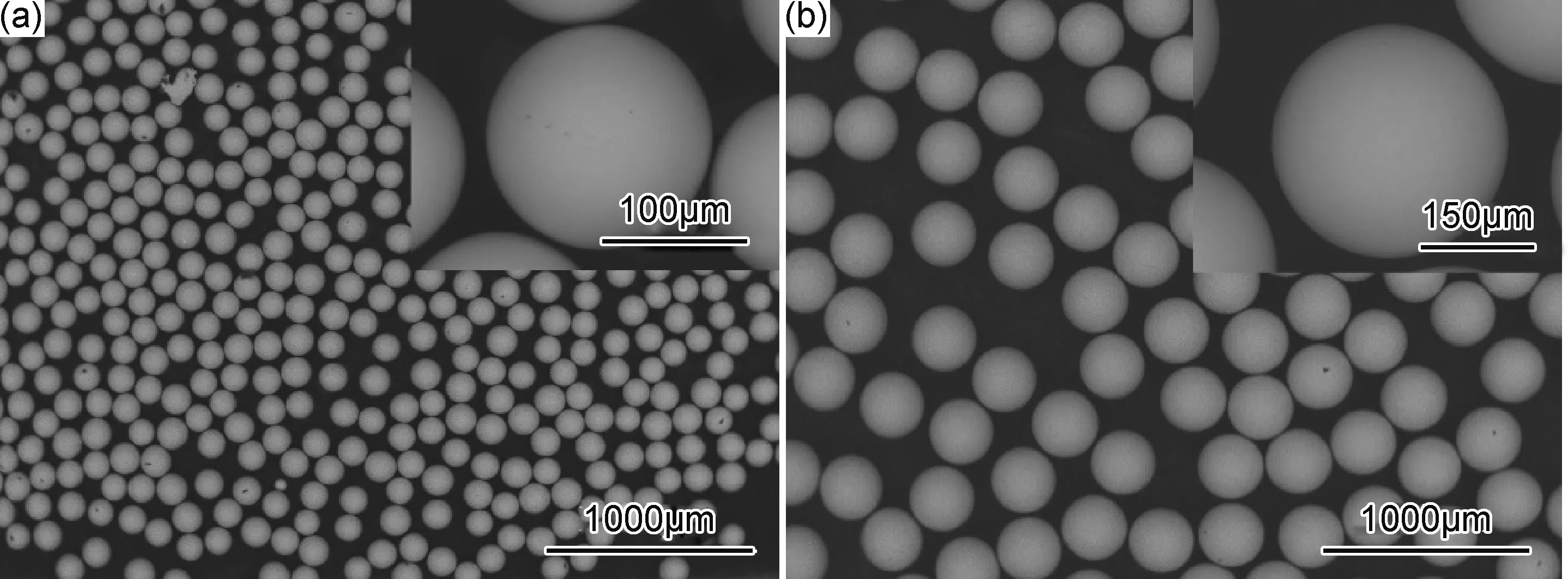

由表2可知,本方法制备的铁基金属玻璃粒径范围为150~400μm,标准偏差在3.16~9.25μm,球形度在95%以上。可以发现POEM方法制备的微粒子有粒径分布窄、球形度高的特点。图3为制备的174μm和373μm金属玻璃粒子的扫描电镜图像,右上角为单颗粒子的放大图像,从图中可以看到制备的粒子呈球形,粒径分布均匀,没有卫星滴,并且样品表面明亮光滑,没有明显的缺陷,说明样品表面为完全非晶态。

图3 不同粒径的金属玻璃粒子扫描电镜图像 (a)174μm;(b)373μmFig.3 SEM images of metallic glass particle with various diameters (a)174μm;(b)373μm

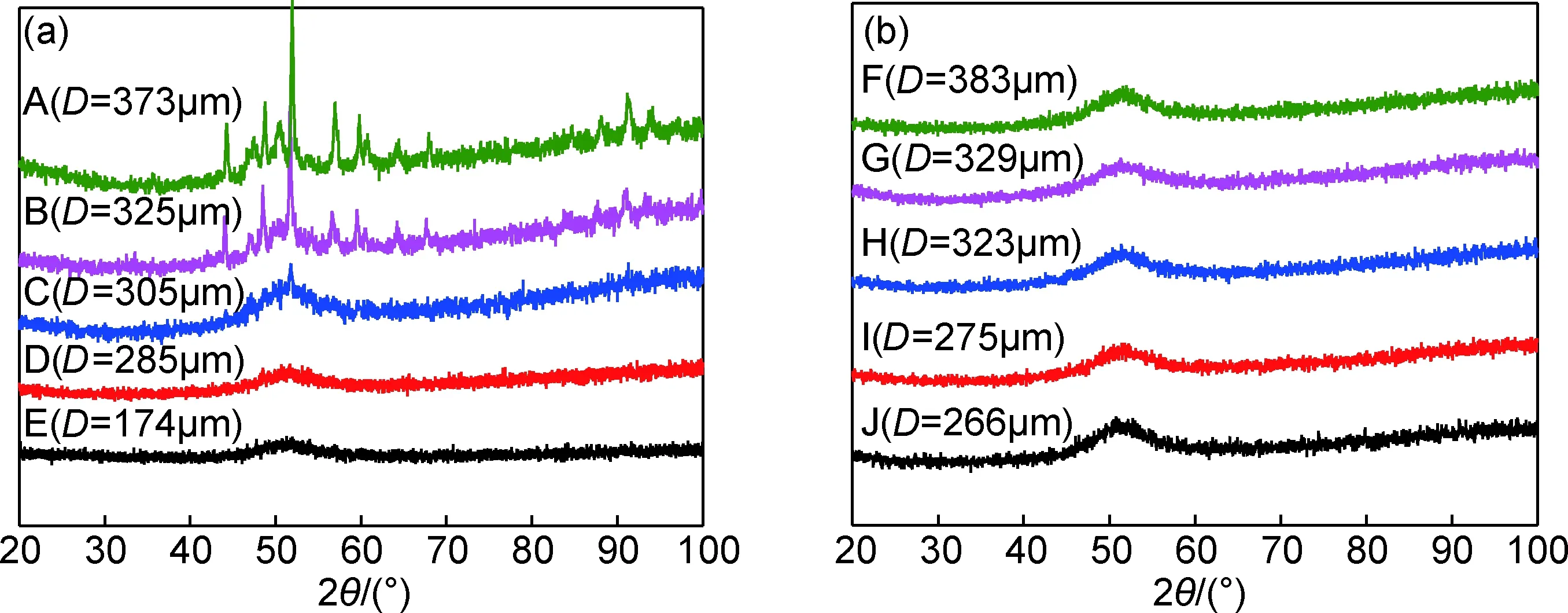

图4 不同粒径的金属玻璃粒子的XRD图像 (a)Ar气氛;(b)He气氛Fig.4 XRD patterns of metallic glass particles with various diameters (a) Ar atmosphere;(b) He atmosphere

2.2 金属玻璃粒子的内部结构和热力学分析

通过对样品进行XRD分析可以清楚地知道粒子内部的相组成,对于晶体,其XRD图像为数个尖锐的衍射峰,而对于非晶体,其图像为漫散射峰。图4所示为不同气体氛围下制备的不同粒径的金属玻璃粒子的XRD图像。从图4(a)中可以看出随着粒径逐渐增加,粒子的图像上出现的尖峰越来越多。对于Ar气氛下制备的粒子,当粒径小于285μm时,其XRD图像为完全的漫散射峰。当粒径到达305μm时,其图像上出现了较小的尖峰,说明此时粒子内部已经不是完全的非晶相,而是有了小部分结晶相;当粒径增大到373μm时,图像中的尖峰变多,说明此时粒子内部的结晶相更多。这是因为液滴在降落过程中小液滴冷却的快,大液滴冷却的慢,因此粒径越小越容易得到完全非晶相粒子。对于He气氛下制备的金属玻璃粒子,因为He气的热导率远高于Ar气,液滴在冷却过程中热量更容易传递给周围环境,因此在He气氛下得到的完全非晶相粒子的粒径更大,从图4(b)中可以看出,粒径在383μm以下的粒子XRD图像均为完全的漫散射峰,即在本研究实验条件下He气氛下制备的粒子全为非晶相。

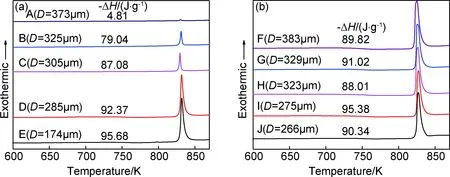

图5为不同气体氛围下不同粒径的金属玻璃粒子的DSC图像。从图5中可以看出,随着温度的升高,在830K左右均出现了一个尖锐的放热峰,这说明金属玻璃粒子在这个温度范围内由非晶态转变为晶态并放出热量。从图5(a)中不难发现,在Ar气氛下的粒子随着粒径从小到大增加,放出的热量越来越少。这说明随着粒径的增大,粒子中结晶相的含量逐渐增加,粒径较小时,粒子内部为完全非晶相,随着粒径进一步增大,粒子为非晶和晶体的混合相,当粒径达到373μm时,其放出的热量仅有4.81J/g,说明此时粒子内大部分为结晶相,非晶相的含量已经很少,而对于图5(b)中He气氛下制备的粒子,其基本上都保持了完全非晶相的状态,在非晶态转化为晶态的放热阶段均放出了大量的热。

图5 不同粒径的金属玻璃粒子的DSC图像 (a)Ar气氛;(b)He气氛Fig.5 DSC curves of metallic glass particles with various diameters (a) Ar atmosphere;(b) He atmosphere

3 分析讨论

3.1 金属玻璃粒子中的非晶相占比

根据上述研究可以发现随着粒径的增大,金属玻璃粒子中的非晶相含量减小,相变焓也逐渐减少,相变焓是材料从非晶态转变为晶态所放出的热量。根据DSC数据可以估计金属玻璃粒子中非晶相的占比。本实验条件下He气氛下制备的金属玻璃粒子全为非晶相,对于Ar气氛下制备的金属玻璃粒子,定义285μm时粒子的相变焓(记为ΔHD)为Fe60Ni7.5Mo7.5P10C10B5金属玻璃从完全非晶相转变为晶体相所需要放出的热量,则不同粒径粒子的非晶含量占比可以表示为:X=ΔHi/ΔHD,其中i=A~E,X≤1。图6为金属玻璃粒子中非晶相占比与粒径的关系图。从图中可以看出随着粒径增加,粒子内部会从完全非晶状态向晶态发生转变,在粒径为285μm以下时粒子为完全的非晶相,超过285μm时其非晶相含量的占比随着粒径增加而减小,其原因是不同粒径的粒子在下落时冷却速率不同,具体冷却速率的值可以通过理论计算得到。

图6 金属玻璃粒子中非晶相占比与粒径的关系图Fig.6 Glassy fraction of metallic glass particles as a function of particle diameter

3.2 金属玻璃粒子中临界冷却速率计算

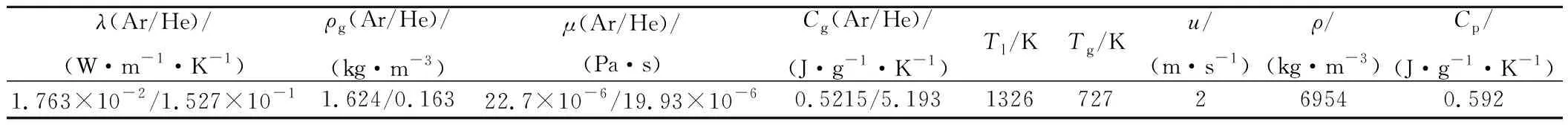

对于金属玻璃粒子,其冷却速率很难在其下落过程中直接测量,通常是建立模型来进行计算。对于雾化等方法制备的金属玻璃,因为其在雾化过程中喷射出的粒子粒径分布大,形状不规则,下落速率也不相同,很难得到准确的数值。而对于POEM方法,因为其能够在一定条件下稳定制备出粒径单一、热历史一致的粒子,为理论计算建立模型提供了很大方便,该方法可以更为精确的分析粒子冷却速率,具体的计算过程可以参照参考文献[16-17]。计算中使用到的热物性参数如表3所示,得到液滴在t时刻的温度T公式如下式所示,其中Tgt为气体温度,m为常数。

T=Tgt-(Tgt-T0)e-mt

(2)

表3 冷却速率计算中使用的热物性参数Table 3 Thermo-physical parameters of materials used for cooling rate calculation

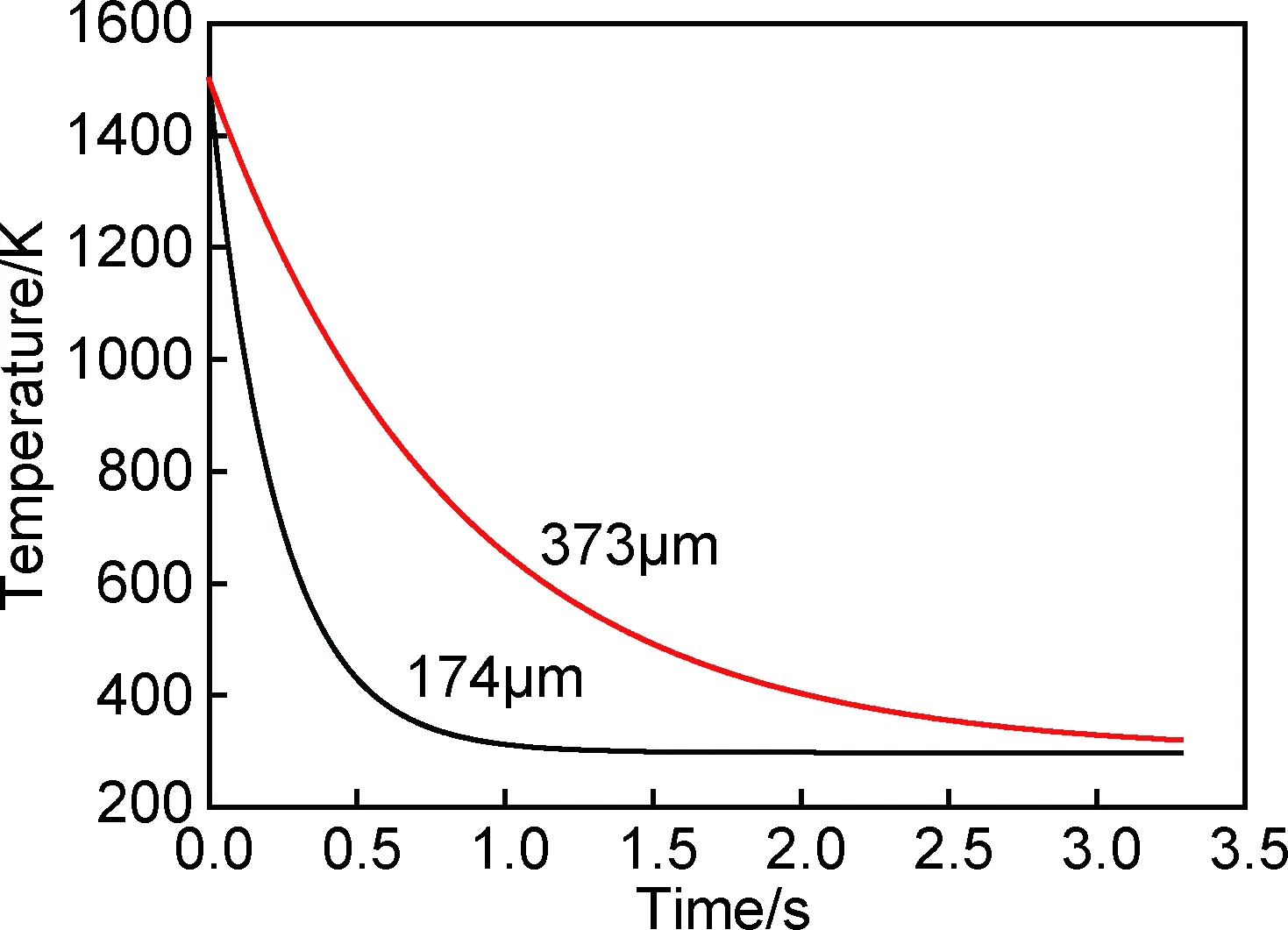

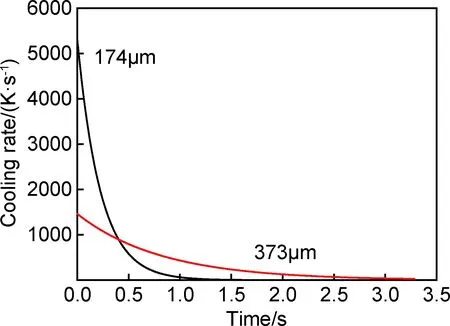

图7为计算得到的A和E金属玻璃粒子下落时温度随时间变化的图像。从图7中可以看出随着时间增加,液滴的温度开始时迅速下降,越接近室温,温度下降得越慢,直至曲线趋于平缓,其中小粒径液滴温度下降得更快。取Δt=0.001s为间隔,则在这个微小时间内粒子的冷却速率可以表示为:

(3)

式中Tt-Δt为t-Δt时刻液滴的温度。因为Δt数值非常小,可以认为此时得到的R为t时刻粒子的瞬时冷却速率。图8为液滴的瞬时冷却速率和时间的关系图。从图8中可以看出粒径较小的粒子冷却速率更快,对于174μm的粒子只需要1.2s左右即可降至室温,而粒径较大的粒子则冷却较慢。

图7 不同粒径金属玻璃粒子温度随下落时间的关系图Fig.7 Temperature as a function of falling time in different diameters of metallic glass particles

图8 不同粒径金属玻璃粒子瞬时冷却速率随下落时间的关系图Fig.8 Instantaneous cooling rate as a function of falling time in different diameters of metallic glass particles

对于以金属玻璃为代表的非晶合金,用其在过冷液相区的平均冷却速率来代表其临界冷却速率Rc,其计算公式为:

(4)

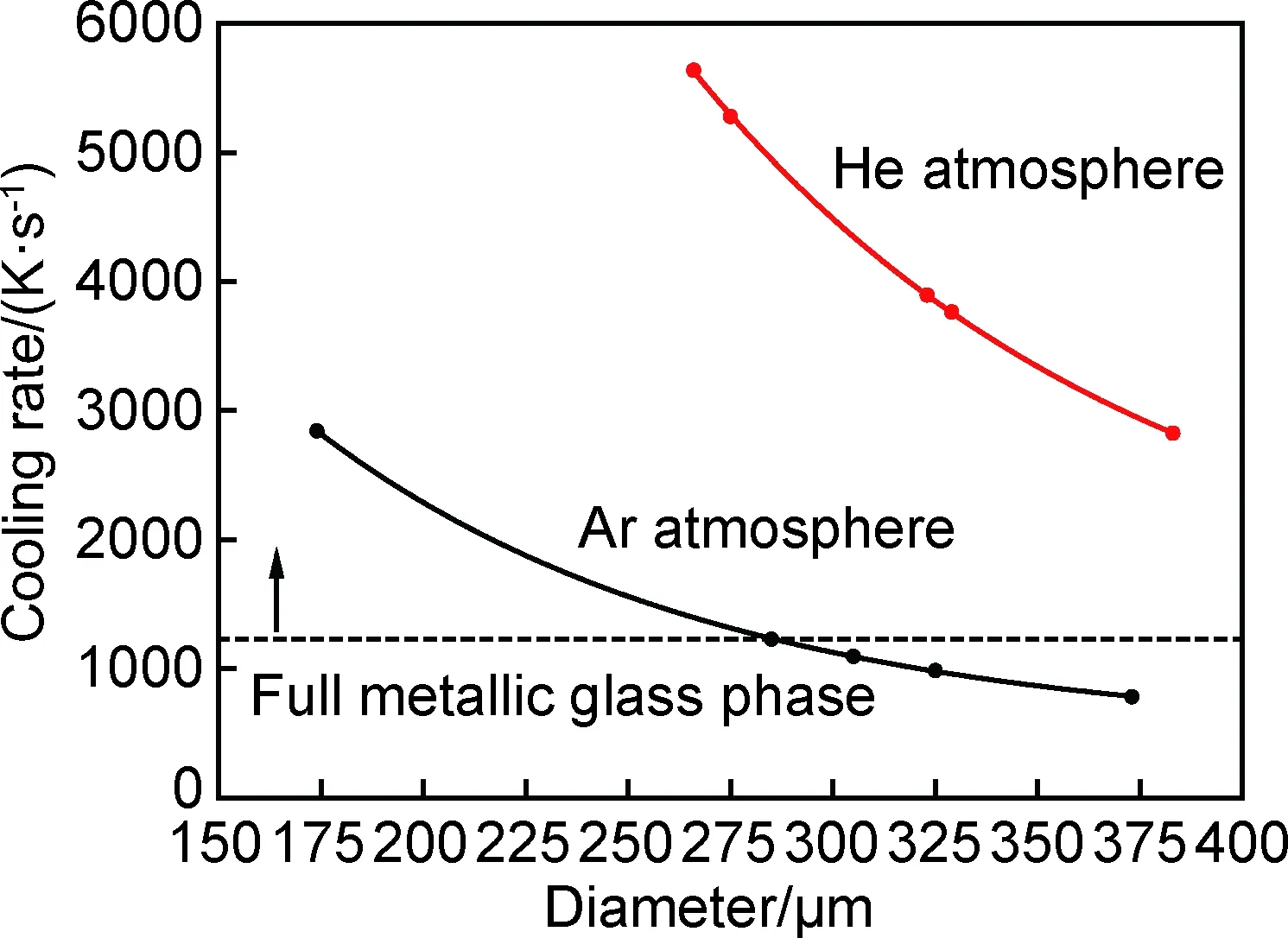

式中:tl为Fe60Ni7.5Mo7.5P10C10B5合金下落过程中液相线温度为Tl的时刻;tg为到达其玻璃转变温度Tg的时刻;n为金属玻璃从液态转变为玻璃态所用时间内Δt的个数。图9为金属玻璃粒子冷却速率和粒径的关系图。从图9可以看出,粒子的冷却速率随粒径的增加呈对数形式下降,粒径较小时冷却速率快,粒径较大时冷却速率慢。对于该种金属玻璃,在Ar气氛要达到完全非晶粒子,则其冷却速率应大于1300K/s,在He气氛粒子的冷却速率远大于这个值,因此在He气氛下制备得到的粒子全部为非晶相。

图9 金属玻璃粒子冷却速率和粒径的关系图Fig.9 Critical cooling rate of metallic glass particles as a function of particles diameters

4 结论

(1)利用脉冲微孔喷射法可以制备得到粒径均匀,球形度高,热历史一致的Fe60Ni7.5Mo7.5P10C10B5单分散铁基金属玻璃粒子。

(2)对粒子进行分析检测发现,随着粒径增加,其内部结构逐渐由完全非晶相向晶体相转变。在本研究实验条件下,Ar气氛下得到完全非晶相粒子的最大粒径为285μm,而在He气氛下制得的粒子均为非晶相,这是因为He气的热导率远大于Ar气。

(3)通过对粒子冷却速率计算可知,该方法制备的金属玻璃临界冷却速率应大于1300K/s。本方法为制备金属玻璃粒子提供了一种新的途径,并且可作为研究临界冷却速率的一个重要手段。