6082铝合金搅拌摩擦焊焊接过程中晶粒取向演化

2018-10-18张亮亮王希靖

张亮亮,王希靖,2,刘 骁

(1 兰州理工大学 省部共建有色金属先进加工与 再利用国家重点实验室,兰州 730050; 2 兰州理工大学 材料科学与工程学院,兰州 730050)

6082-T6铝合金属于可热处理强化的Al-Mg-Si系合金,主要强化相为Mg2Si,具有焊接性、耐腐蚀性良好等优点,可作为一种轻质新型材料来代替传统钢铁材料在交通运输及结构工程工业中的应用[1]。采用传统熔焊工艺焊接铝合金时,容易产生气孔、热裂纹等缺陷,限制了铝合金在工业中的应用;搅拌摩擦焊 (FSW) 作为一种新型固相连接方法,有焊接变形小、残余应力小、无焊接热裂纹等优点[2],因此采用FSW焊接铝合金,可获得优质的焊接接头[3];王文等[4]采用水下搅拌摩擦焊对7A04铝合金进行水下焊接,郝亚鑫等[5]对焊接接头进行热处理,经热处理后的焊接接头强度高达母材的96.1%。在FSW焊接过程中,材料受到挤压、锻造以及摩擦热的作用,焊核区晶粒取向发生复杂的变化,严重影响焊接接头的性能[6],故深入研究FSW焊接过程中晶粒取向演化,对进一步了解焊接过程中金属塑性流动及预测焊接接头性能具有重要的意义[7-8]。 有学者不仅深入研究FSW焊接接头的性能[9],还分析了焊接过程中金属的塑性流动,其研究结果表明[10],FSW焊接过程中晶粒取向的演化可分为搅拌针前方的塑性变形和焊后的静态热处理两个过程,在塑性变形过程中,晶粒内部聚积了大量的应变,使母材晶粒细化;而在随后的静态热处理过程中,细化的晶粒发生了连续或非连续动态回复再结晶,晶粒有择优生长趋势,产生织构。Suhuddin等[11]发现轴肩对焊核区上表面晶粒的取向有着显著的影响,但其只分析了焊核区最终存在的织构,并没有揭示在焊接过程中织构的演化规律。

本工作以6082-T6铝合金FSW为研究对象,应用瞬间急停-迅速冷却技术[12],冻结焊接过程中焊核区上表面出现的晶粒取向;采用电子背散射衍射(EBSD)技术,研究焊接过程中晶粒形貌、晶粒尺寸、织构组分以及晶界取向差的演化。

1 实验材料与方法

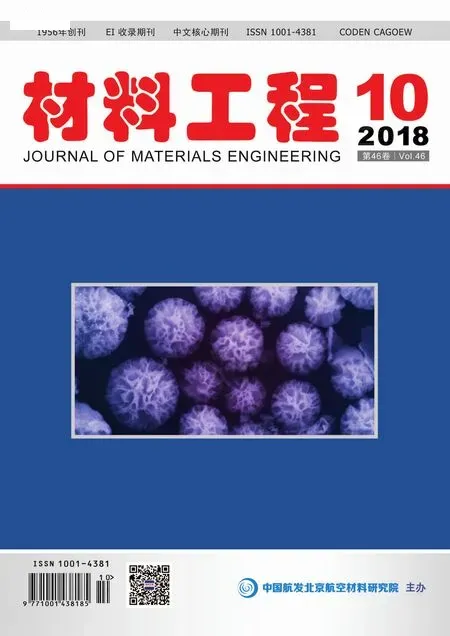

实验材料选用厚度为2mm的6082-T6铝合金,焊接板尺寸为100mm×50mm×2mm,成分如表 1所示。

表1 6082 铝合金的化学成分(质量分数/%)Table 1 Chemical compositions of the 6082 aluminum alloy (mass fraction/%)

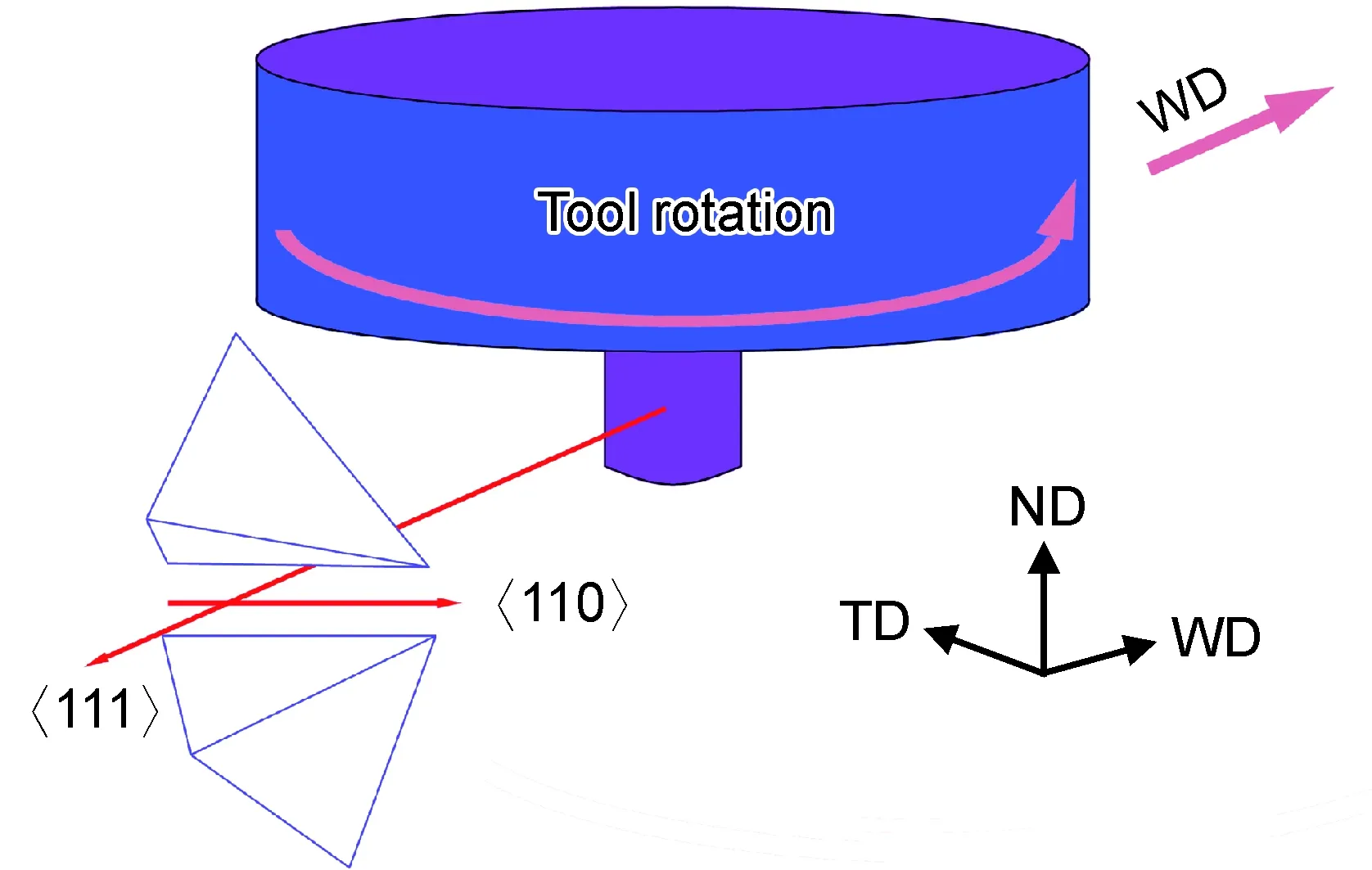

使用柱状搅拌头将铝合金板沿轧向进行对接,轴肩直径 10mm,搅拌针直径2mm,针长 1.8mm, 焊接速率80mm/min,旋转速率 1200r/min,搅拌头倾角3°,下压量0.1mm。当搅拌头行走80mm时,立即按下急停按钮,启动急停系统,同时采用冰水混合物冻结其动态组织。急停后,主轴的驱动力将会完全被移除,但由于惯性,主轴仍在旋转,此惯性旋转阶段为过渡期,即搅拌头停留在焊缝终点的旋转期。Prangnell等[12]研究表明,轴肩与被焊工件表面的摩擦阻力使得主轴在0.1s内停止,当旋转速率为1200r/min时,相当于主轴旋转2圈,故在这个0.1s的过渡期,轴肩对其晶粒取向的影响不大。因此,采用瞬间急停冷却技术,能保留焊接过程中的动态组织。在焊接过程中,轴肩及搅拌针的旋转,匙孔周围的焊核区晶粒,经历了大的塑性变形及动态回复再结晶,晶粒被细化;而远离匙孔的晶粒,不仅仅被细化,还经历了更多的热循环,晶粒有所长大,同时,晶粒之间的应力也得到了释放,进一步影响晶粒的取向。为此本工作重点研究邻近匙孔焊核区(区域1),以及距匙孔40mm 处焊核区(区域2)上表面的晶粒取向,以探讨在FSW过程中晶粒取向的演化。

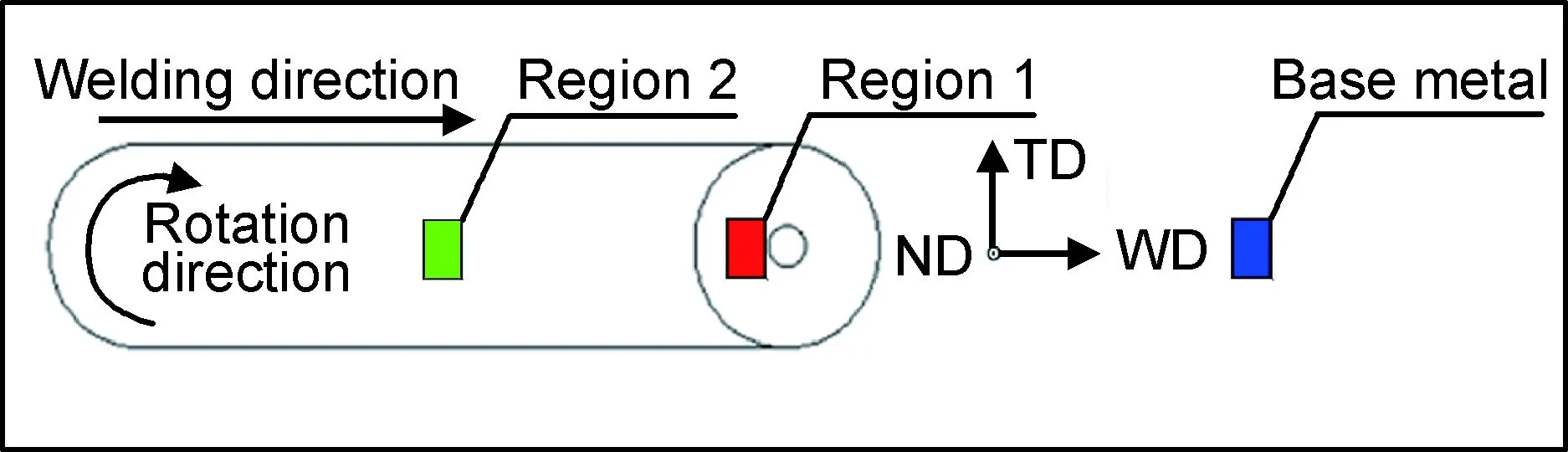

母材及焊核区采用线切割截取EBSD试样,取样位置如图1所示,试样上表面经砂纸粗磨、机械抛光后,在10%高氯酸无水乙醇溶液中进行电解抛光,抛光电压为20V,抛光液温度为-20℃,抛光时间为40s。采用带有 EBSD 探头(AztecX-Max80)和 Channel 5 取向分析系统的场发射扫描电子显微镜(Quanta 450 FEG)进行EBSD实验,测试电压 20kV。分析过程中,参考坐标系如图1所示,焊接方向(WD),横向(TD)和法向(ND),织构以(hkl)[uvw]形式表达,其中(hkl)为垂直于ND方向的晶面,[uvw]为平行于WD方向的晶向。

图1 焊接过程中焊接方向和轴肩旋转方向以及EBSD试样取样位置示意图Fig.1 Schematic diagram showing welding direction,shoulder rotation direction and the sample position for the EBSD map

2 结果与分析

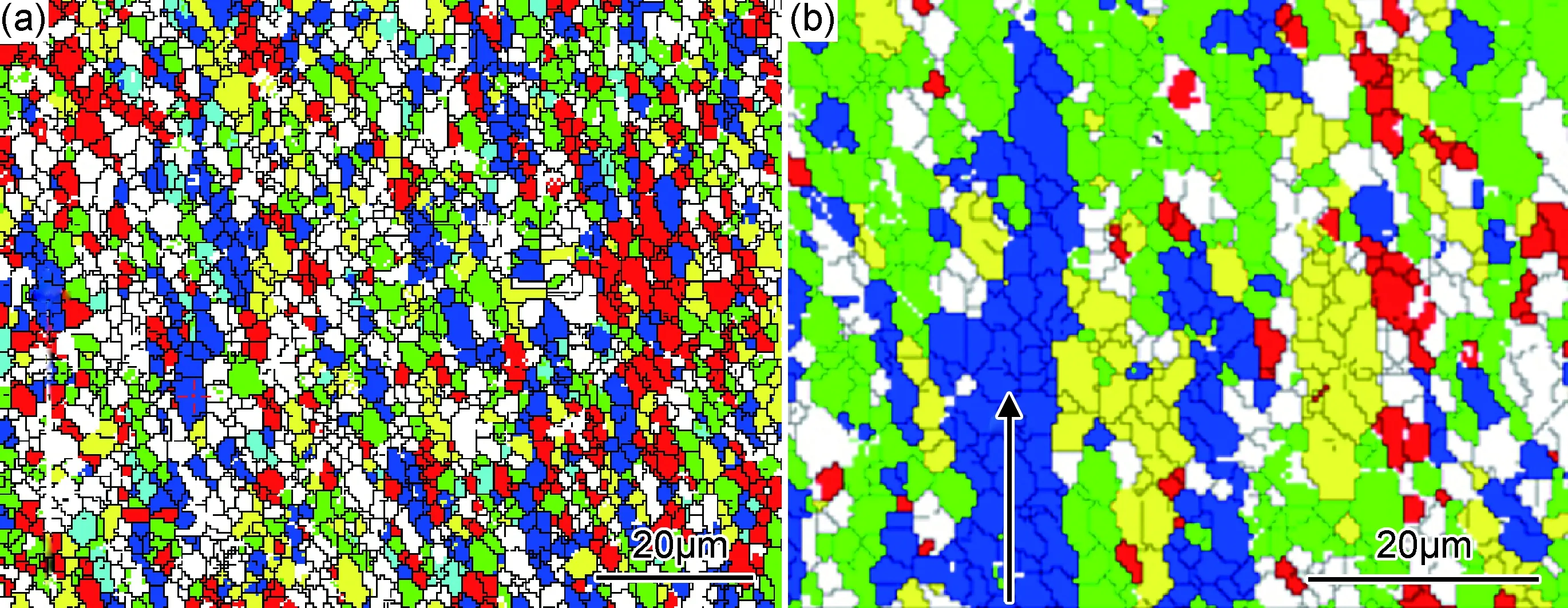

2.1 晶粒形貌分析

图2(a)~(c)分别为母材、区域1、区域2的晶粒形貌及晶界分型图,定义取向差为2°~15°的晶界为小角度晶界,大于15°则为大角度晶界,EBSD图中用红色线表示小角度晶界,黑色线表示大角度晶界,按等效直径法计算平均晶粒尺寸,母材的平均晶粒尺寸为25μm,其晶粒间的取向差接近于自由取向差(如图3所示),晶粒没有明显的择优取向;图2(b)显示焊核中心(区域1)晶体形貌,可以看出细小的等轴晶粒均匀地分布于焊核区,其平均晶粒尺寸为5μm,这是由于在焊接过程中,由轴肩及搅拌针所引入的剪切应力,首先使母材晶粒发生塑性变形,然后经历动态回复再结晶所致[10,13-15];图2(c)显示焊核中心(区域2)晶体形貌, 与区域1相比,区域2经历了更多的热循环,晶粒有一定的长大趋势,平均晶粒尺寸为6μm。

2.2 晶界特征分析

图3给出了测试区的晶粒取向差分布,由图3 可知,区域2小角度晶界组分明显高于区域1,而大角度晶界组分略低,区域1中小角度晶界组分为40.58%,大角度晶界组分为59.42%;区域2中小角度晶界组分为50.47%,大角度晶界组分为49.53%。

区域1、区域2均位于焊缝上表面轴肩影响区,轴肩对其晶粒取向的影响较大,区域1经历了塑性变形,使得小角度晶界的组分增加,但在随后的动态回复再结晶过程中,通过形核生成新的晶粒,形成大角度晶界,最终导致小角度晶界的组分减少,从小角度晶界向大角度晶界的转变过程,也是焊接过程中焊核区细化晶粒的过程。区域2 中的晶粒不仅经历了塑性变形以及动态回复再结晶,而且还经历了轴肩所引入的剪切应力,使细化晶粒再次变形,从而使其小角度晶界的组分明显高于区域1。

2.3 织构分析

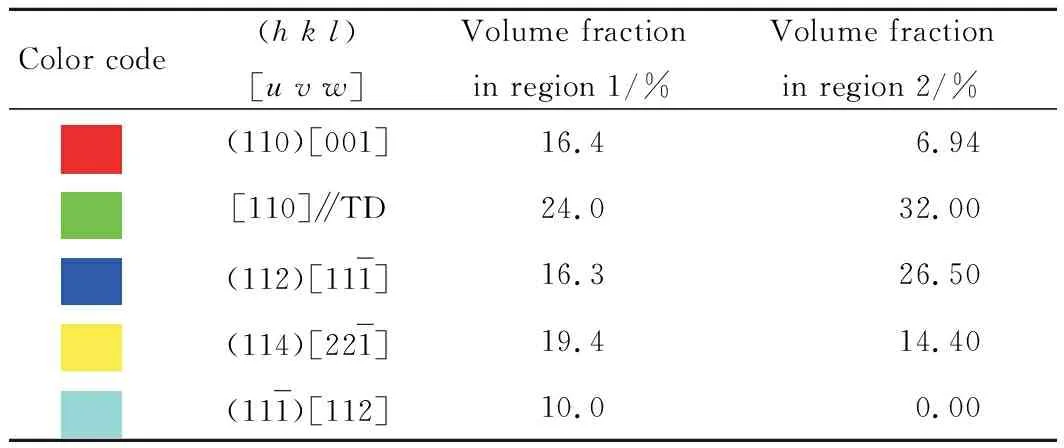

采用Channel 5 软件进行织构分析,表2 是通过此软件计算得出的区域1、区域2中织构组分,同时计算出各种织构在焊核区所占的体积分数,图4为不同织构在焊核区中的分布,其颜色与表2中的色型相对应,不同的颜色代表不同的织构,即不同的欧拉角或取向。

表2 焊缝上表面不同区域织构及含量Table 2 Texture in different areas of weld upper surface and corresponding content

图4 不同织构的晶粒分布 (a)区域1;(b)区域2Fig.4 Grain distributions of different textures (a)region 1;(b)region 2

图5 焊接过程中形成的汤普森四面体示意图Fig.5 Schematic illustration showing the formation of Thompson tetrahedrons during the welding process

3 结论