基于隧道磁电阻传感器的脉冲涡流无损检测

2018-10-18,,

,,

(北京航空航天大学 仪器科学与光电工程学院,北京 100191)

0 引言

随着我国工业的快速发展,航空航天领域技术取得长足的进步,大量非铁磁性金属材料应用于此。以铝合金为代表,“长征”系列运载火箭和“神舟”系列飞船推进舱的燃料舱、逃逸舱、轨道舱以及天宫二号空间实验室的资源舱和实验舱等都大量应用了铝合金材料。

而由于市场经济的需求和航空材料科学及计算机技术的发展,飞机的结构构件愈加趋于量轻化,从而使得现有飞机构件的结构强度裕度更小,结构材料缺陷对飞机安全飞行有着相较以往更为重要的影响[1]。

因此,随着航空航天等高端工业的可靠性需求和安全需要,无损检测技术的重要性愈显突出。无损检测(Non Destructive Testing)是一种在不损害或不损伤被测对象的使用性能,不破坏被测对象的外部及内部组织的前提条件下,利用被测对象材料缺陷所产生的热、声、光、电、磁等反应的变化,以物理或化学方法为手段,借助现代化的技术和设备器材,对试件内部及表面的结构、性质、状态及缺陷的类型、性质、数量、形状、位置、尺寸、分布及其变化进行检查和测试的方法[2]。

1 基本原理

1.1 涡流无损检测

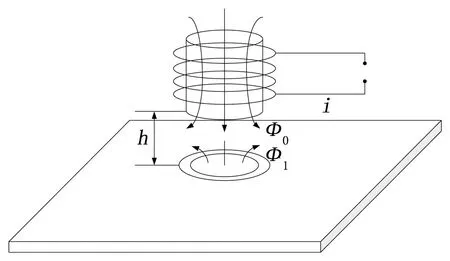

涡流无损检测是基于电磁感应原理的无损检测手段,当导体处于变化的磁场中或在磁场中运动时,导体内部会产生涡旋状的感应电流,即为电涡流。由于导体本身参数(如电导率、磁导率)的变化,会导致导体产生的感生电流的变化,利用该变化可判断导体的内部材质是否有缺陷,这就是涡流无损检测的基本原理[3],如图1所示。

激励线圈两端接入交变电流后,由于交变电流的影响线圈中产生交变磁场Φ0,引起长方体被测试件中产生交变磁场,交变磁场感应出电涡流,感应电涡流受被测试件的磁导性和电导性(若其中出现缺陷则会影响被测试件的导电性与导磁性)等特性影响,感应电涡流产生反作用磁场Φ1,检测Φ1即可推导出该被测试件导电性和导磁性的变化,以及被测试件中是否有缺陷。图1中h为检测探头与被测试件的距离,即提离距离;i为激励电流;Φ0为激励信号产生的交变磁场;Φ1为被测试件感应出的反作用级磁场,方向与激励信号产生的磁场相反。

图1 涡流无损检测原理图

1.2 脉冲涡流无损检测

脉冲涡流无损检测原理与传统涡流无损检测相似,传统涡流检测对象主要是单层结构体且缺陷集中于表面,与之不同,脉冲涡流检测技术更有优势与实际使用价值,适用于多层结构和深层缺陷的检测领域,其主要原因是:

1)脉冲信号作为激励信号相比传统正弦波有着更宽的频谱,感应的二次磁场更易检测,检测到的感应电压信号包含缺陷信息更丰富等优点,可以提高检测深度及缺陷的空间分辨率[4-7]。

2)无接触测量,更利于实际应用,检测速度快效率高。可制作阵列探头配合固定实验平台进行扫描测量,适用于大面积快速检测[8-13]。

1.3 TMR传感器

目前脉冲涡流无损检测系统多采用检测线圈或巨磁阻(Giant Magnetoresistance, GMR)传感器。检测线圈通过感应被测试件涡流产生磁场的变化率实现无损检测,无法直接测量感应磁场大小,灵敏度低,检测带宽窄。GMR传感器灵敏度相对较低,磁滞相对较大,影响了细小缺陷的测量效果。

为此本文采用隧道磁电阻(tunnel magnetoresistance, TMR)传感器作为检测传感器。该传感器采用了一个独特的推挽式惠斯通全桥结构设计,包含四个非屏蔽高灵敏度TMR传感器元件。当外加磁场沿平行于传感器敏感方向变化时,惠斯通全桥提供差分电压输出,并且该输出具有良好的温度稳定性。该传感器具有超高灵敏度、超低噪声、线性输出等优点,相对于检测线圈和GMR传感器更适合于脉冲涡流无损检测。

2 基于TMR传感器的涡流检测系统

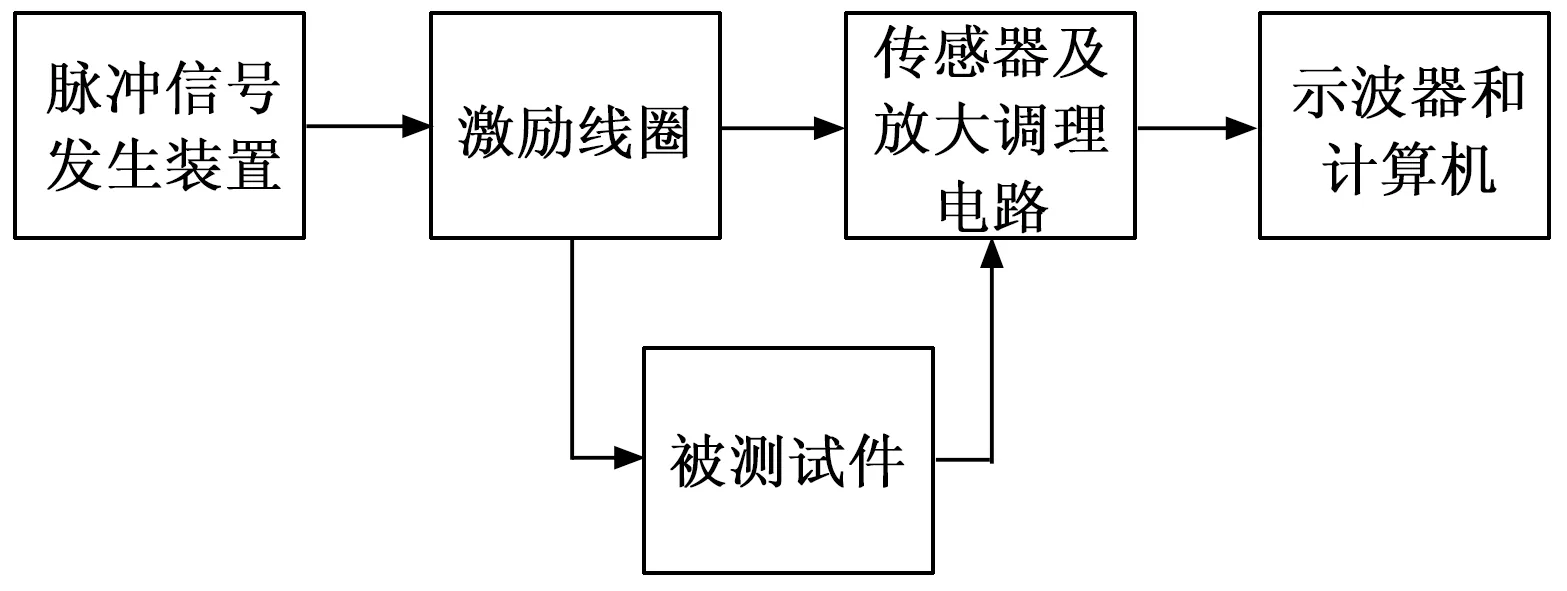

基于脉冲涡流无损检测原理,利用TMR 2905传感器特性,基于TMR传感器的脉冲涡流无损检测系统如图2所示。由脉冲信号发生装置、激励线圈、传感器及放大调理电路、示波器及被测试件组成。

图2 检测系统框图

采用任意波形发生器AFG3252C和超快速响应四象限双极性电源DOS60-5作为脉冲信号发生装置,MDO3052示波器采集被测信号并显示,检测系统平台如图3所示。左侧部分为检测系统平台整体,右侧部分为检测平台局部图,局部图包含探头部分、被测试件,其中探头部分包含激励线圈和传感器及放大电路。脉冲信号发生装置生成脉冲激励信号作用于激励线圈,激励线圈随之生成脉冲磁场,探头固定于三轴平台上随平台移动,并捕捉空间的磁场将其转化为相应的电压信号由示波器和计算机显示。

图3 检测系统平台

2.1 脉冲信号发射装置

脉冲信号发生装置采用任意波形发生器AFG3252C,输出幅度1 A、频率1 kHz、占空比50%的脉冲方波,经超快速响应四象限双极性电源DOS60-5生成实验所需恒流信号,作为激励信号加载于激励线圈上,使激励线圈产生脉冲激励磁场。

2.2 激励线圈

基于现有实验条件,激励线圈采用0.3 mm直径的铜质漆包线绕圆柱形锌锰合金磁芯而成,匝数为60匝,内径为8 mm,外径为10 mm,高度为10 mm。由于实验过程中发现采用60匝线圈即可检测到有效信号,因此将线圈匝数设置为60匝。将激励线圈放置于TMR传感器上方1 mm处固定,对传感器敏感方向的磁场分量进行测量。

2.3 传感器及调理放大电路

为保证信号符合检测条件,易于检测。根据仿真实验预估被测信号大小,设计传感器及调理放大电路接收空间磁场,并按线性对应关系转化为相应的电压值,滤除高频分量和直流分量后输出。

传感器经信号调理后设置信号放大滤波电路后输出信号。信号调理电路芯片采用AD8221高性能仪表放大器,经过2倍放大滤波调理后输出至放大滤波电路。信号放大滤波电路共有三级,每级放大电路放大倍数为1.71,三级信号放大共放大5倍,具有2 kHz低通滤波器功能,加入电容滤除直流分量。该电路作用是在示波器接收和存储前进行信号提取与信号调理。采用电源芯片LM2940IMP提供10 V直流电源信号给各芯片供电,电源芯片REF02AU提供5 V直流信号给传感器供电。

3 仿真建模分析

仿真建模分析的主要目的是指导无损检测探头参数的设计,并验证脉冲涡流无损检测应用于铝合金材料上的可行性。

3.1 COMSOL Multiphysics软件

COMSOL Multiphysics是一款通用的工程仿真软件平台,采用该软件AC/DC模块对实验对象进行建模仿真。

仿真中建立圆柱体为激励线圈,线圈内径10 mm,外径8 mm,高10 mm,匝数为100匝。建立长方体为被测铝合金试件,长宽高分别为150 mm×150 mm×10 mm,设置长方体缺陷位于被测试件表面,缺陷关于y轴对称。

COMSOL中设置激励线圈材料为铜,电导率为5.998×107S/m;被测试件材料为铝合金6063,电导率为3.030×107S/m。在激励线圈上加幅值1 A,频率1 kHz,占空比50%的脉冲电流。激励线圈提离距离为1 mm。

在被测试件上设置100 mm×4 mm×3 mm长方体缺陷。针对该缺陷仿真结果如图4所示,图中红色箭头为线圈电流方向,被测试件色块表征磁通量密度模大小,由图可知缺陷边缘感生的磁通量密度模最大,磁通量密度模最大值位于线圈圆心正下方位置。

图4 仿真结果

接下来保持其他设置不变,控制变量分别对不同长度、不同宽度、不同深度的三种缺陷进行仿真,拾取线圈圆心下方磁通量密度模值,用以表征传感器测量信号。通过到测量信号进行分析即可获得缺陷信息,分别如下所述。

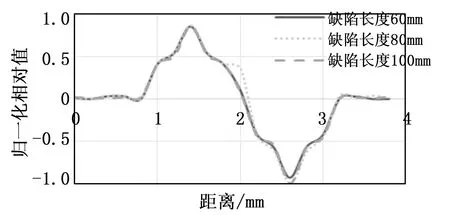

3.2 关于长度的仿真

在被测试件上分别设置100 mm×2 mm×1 mm、80 mm×2 mm×1 mm、60 mm×2 mm×1 mm的缺陷,图5(a)为不同长度下的缺陷产生的磁通量密度值Z轴分量。图5(a)中y轴0值为平均值,图中有3对波峰-波谷值,波峰值均约等于1,波谷值均约等于-1。其中三对波峰值横坐标到波谷值横坐标均为2 mm。对于此分析可有如下结论:

1)缺陷长度对磁通量密度模的影响不大;

2)由于三个波形图非常接近,因此缺陷长度信息无法测量。

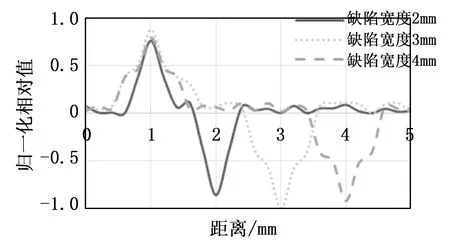

3.3 关于宽度的仿真

在被测试件上分别设置100 mm×2 mm×1 mm、100 mm×3 mm×1 mm、100 mm×4 mm×1 mm的缺陷,图5b为不同宽度下的缺陷产生的磁通量密度值Z轴分量。图5b中y轴0值为平均值,图中有三对波峰-波谷值,波峰值均约等于1,波谷值均约等于-1。第一对波峰-波谷值横坐标距离为2 mm,第二对波峰-波谷值横坐标距离为3 mm,第三对波峰-波谷值横坐标为4 mm。对应于设置的三个缺陷值,对于此图分析可有如下结论:

1)由于三个缺陷值宽度与三对波峰-波谷值横坐标距离相等,因此缺陷宽度决定了磁通量密度相对值的峰峰值距离;

2)三对波峰-波谷值大小基本一致,因此缺陷宽度不影响磁通量密度相对值的峰值。

3.4 关于深度的仿真

在被测试件上分别设置100 mm×2 mm×1 mm、100 mm×2 mm×2 mm、100 mm×2 mm×3 mm的缺陷,图5c为不同深度下的缺陷产生的磁通量密度值Z轴分量。图5c中y轴0值为平均值,图中有三对波峰-波谷值,其中第一个波峰值与波谷值之差为1.307 3,第二个波峰值与第二个波谷值之差为1.613 4,第三个波峰值与波谷值之差为1.900 0。三对波峰-波谷值横坐标距离均为2 mm。对应于设置的三个缺陷值,对于此图分析可有如下结论:

1)缺陷深度影响缺陷磁通量密度相对值的峰值,且缺陷深度越大磁通量密度相对值的峰值越大;

2)缺陷深度与磁通量密度相对值峰值呈现非线性关系,且拟合缺陷深度与实际值的关系需要更多的实验验证。

图5 仿真数据处理对比图

4 实验结果与分析

采用涡流检测系统检测铝合金板件,涡流检测系统探头运动方向与仿真扫描方向设置相一致,垂直于缺陷长度方向。采用三轴平台使探头匀速运动以排除运动速度不一致带来的缺陷位置和峰值干扰。固定探头位置,保持探头距离试件高度一致,排除提离距离的影响。以下为采用控制变量法进行的实验和结果分析。

4.1 不同长度的缺陷

采用铝合金板件上制作长宽高分别为100 mm×2 mm×1 mm、80 mm×2 mm×1 mm、60 mm×2 mm×1 mm的人工缺陷,TMR探头运动方向垂直于缺陷长度方向。计算不同长度下被测信号的相对于均值的归一化值,其结果如图6所示。由结果图所知,三个缺陷信号波峰值和波谷值基本一致,且波峰与波谷横坐标值之差相等。长度不同的缺陷得出检测信息基本一致,以上结果与相应的仿真建模实验结果相吻合,因此可知垂直于探头运动方向的缺陷信息不能被测出,长度方向变量对实验结果无影响。

图6 不同长度数据图

4.2 不同宽度的缺陷

采用铝合金板件上制作长宽高分别为100 mm×2 mm×1 mm、100 mm×3 mm×1 mm、100 mm×4 mm×1 mm的人工缺陷,TMR探头运动方向垂直于缺陷长度方向。计算不同宽度下被测信号的相对于均值的归一化值,其结果如图7所示。由结果图所知,3个缺陷信号峰值基本一致,缺陷宽度2 mm波峰与波谷横坐标值之差为2.0 mm,缺陷宽度3 mm波峰与波谷横坐标值之差为3.0 mm,缺陷4 mm波峰与波谷横坐标值之差为4.0 mm。被测试件上的缺陷宽度与对应的波峰与波谷横坐标值之差相等,由此可知被测信号波峰与波谷横坐标值之差可以反映缺陷宽度值,即被测缺陷宽度值等于被测信号波峰与波谷距离。该实验结果与相应的仿真建模实验结果相吻合。

图7 不同宽度数据图

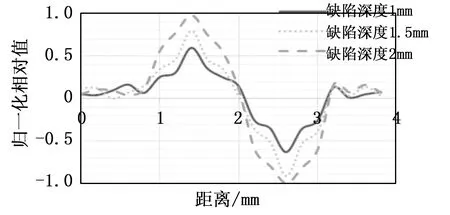

4.3 不同深度的缺陷

采用铝合金板件上制作长宽高分别为100 mm×2 mm×1 mm、100 mm×2 mm×1.5 mm、100 mm×2 mm×2 mm的人工缺陷,TMR探头运动方向垂直于缺陷长度方向。计算不同深度下被测信号的相对于均值的归一化值,其结果如图8所示。由结果图所知,三个缺陷信号峰值不同。缺陷深度为1 mm的信号波峰-波谷值为1.226,缺陷深度为1.5 mm的信号波峰-波谷值为1.714,缺陷深度为2 mm的信号波峰-波谷值为1.977。缺陷深度波峰与波谷横坐标值之差相同。由以上结果可知,缺陷的深度信息决定了测量所得信号的峰值大小。即由缺陷信号的峰值可推测出被测试件缺陷的深度信息:缺陷深度越小,缺陷信号的峰值越小。由于仿真分析所得为磁通量密度值,而TMR测量信号为电压信号,电压信号经调理放大电路放大了电压信号并且进行了滤波,所以实测结果相对于仿真结果偏大,该实验结果与相应的仿真建模实验结果基本趋势相吻合。

图8 不同深度数据图

4.4 对于实验结果的讨论

由仿真分析和实测结果发现,当被测试件无缺陷时,传感器在无缺陷的被测试件上扫描检测瞬态感应电压信号基本保持不变。当被测试件有缺陷且TMR传感器扫描经过缺陷上方时,检测瞬态感应电压信号的峰值持续变化。当TMR传感器由完好部位进入缺陷边缘时,检测瞬态感应电压信号峰值达到最大值,此最大值由缺陷的深度决定;当TMR传感器由缺陷边缘进入完好部位时,检测瞬态感应电压信号峰值达到最小值,此最小值由缺陷深度决定。由此可知,缺陷的位置信息包含于检测到瞬态感应电压信号峰值的最大值与最小值之间,波峰与波谷距离即为该扫描方向下缺陷宽度;而缺陷的深度信息可由瞬态感应电压信号峰值获知,被测缺陷深度越大,瞬态感应电压信号峰值越大。

5 结论

本文利用TMR传感器实现脉冲涡流无损检测原理,通过仿真建模分析证明了脉冲涡流无损检测应用于铝合金材料的可行性,设计了脉冲涡流无损检测系统。通过对不同缺陷得到的检测结果与仿真建模实验结果的对比,证明了TMR无损检测系统可行性。为下一步缺陷的定量测量奠定坚实基础。