应变速率对TC4-0.55%Fe合金在模拟海水中应力腐蚀行为的影响

2018-10-16,,,,,,,

,, ,,,,,

(南京工业大学 新材料研究院&材料科学与工程学院,南京 210009)

钛合金作为一种质轻、高强、耐腐蚀优的结构材料,在航天航空、舰船及民用等领域得到广泛应用[1],故20世纪前半叶,人们普遍认为钛合金是制造潜水艇壳体的首选材料。但是20世纪60年代中期的研究发现,有裂纹的高强度钛合金在远低于材料的KIC临界应力强度因子的载荷作用下,在蒸馏水或盐水中,因应力腐蚀在很短的时间内就会遭到破坏。1965~1966年间,美国在执行登月计划过程中,使用Ti-6Al-4V(TC4)钛合金制造的N2O4压力容器曾发生十多次因应力腐蚀开裂而导致的失效或事故,一度成为宇航技术中的最大难题[2]。

除了腐蚀介质与拉应力等外因,影响钛合金应力腐蚀行为的因素主要有:合金成分、相的组织类型、大小形状和相对含量等[3]。樊亚军等[4]研究发现,Fe元素对Ti-6Al-4V合金的力学性能有很大影响,微量Fe元素以间隙元素的形式固溶于Ti-6Al-4V钛合金α基体中,对材料起固溶强化作用,材料的屈服强度、抗拉强度分别达996 MPa、1 030 MPa,屈强比σ0.2/σb高达0.97,拉伸断口呈韧性断口,室温下的断后伸长率达18.5%,合金的力学性能显著提高,而目前对TC4-0.55%Fe合金应力腐蚀行为的研究尚属空白。

本工作通过电化学测试、慢应变速率试验(SSRT)研究了不同应变速率下TC4-0.55%Fe合金在模拟海水溶液中力学性能的变化规律,结合扫描电镜(SEM)技术辅助分析了合金在溶液中的腐蚀敏感性。以期从耐蚀性能方面进一步完善合金的基础数据库,为其日后大规模应用于生产实践提供理论依据。

1 试验

1.1 试样

试验采用西部钛业有限责任公司提供的TC4-0.55%Fe合金铸锭,化学成分见表1。铸锭经开坯锻造及轧制,最终得到尺寸为600 mm×100 mm×90 mm的板材。模拟海水溶液参照MOCLEDON[5]配方,主要含26.726 g/L NaCl、2.26 g/L MgCl2、3.48 g/L MgSO4和其他微量NaHCO3和KCl等物质,溶液的盐度为3.34%、氯度为1.9%。

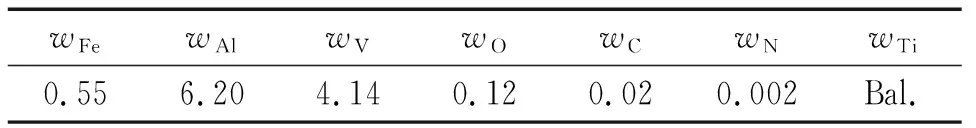

表1 TC4-0.55%Fe合金的化学成分Tab. 1 Chemical composition of TC4-0.55%Fe alloy %

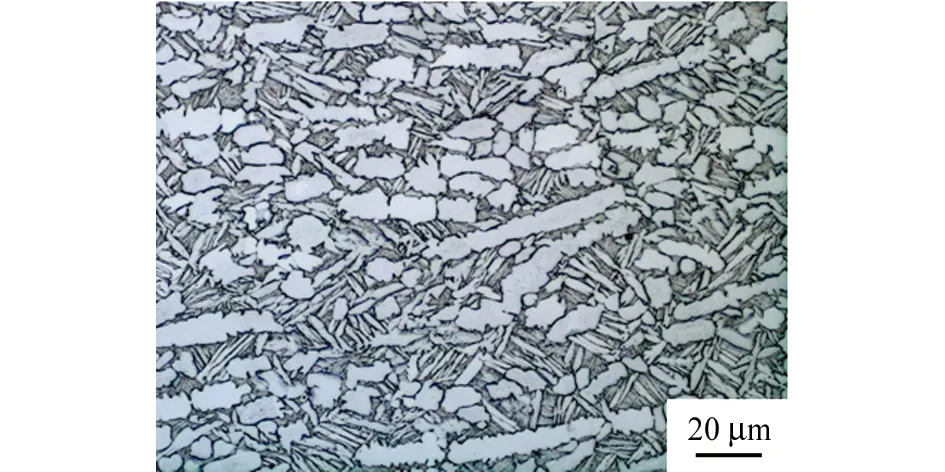

由图1可见:TC4-0.55%Fe合金具有典型的两相区加工组织——等轴α、板条状α、片层状α及β 转变基体, 其中板条α的产生与该处原始组织晶粒粗大而且在轧制变形过程中没有发生动态再结晶有关。TC4-0.55%Fe合金的屈服强度、抗拉强度分别达998 MPa、1 050 MPa,屈强比R0.2/Rm高达0.95,室温断后伸长率为18.5%。

图1 TC4-0.55%Fe钛合金的显微组织Fig. 1 Microstructure of TC4-0.55%Fe alloy

1.2 试验方法

1.2.1 电化学试验

电化学测试采用面积为1 cm2的圆形试样,留出工作面用环氧树脂密封,待固化后用SiC砂纸(100~3 000号)逐级打磨,依次用去离子水和酒精洗净吹干后置于干燥器中备用。动电位扫描测试采用科思特CS350电化学工作站,以钛合金试样作为工作电极,AgCl电极作为参比电极,铂金电极作为辅助电极构成三电极体系,试验介质为模拟海水溶液,溶液温度为(26±1) ℃,扫描速率为0.5 mV/s,扫描范围为-0.1~+3.0 V(相对于开路电位)[5]。

1.2.2 慢应变速率试验

SSRT按HB 7235-1995《慢应变速率应力腐蚀试验方法》进行,SSRT试样为哑铃状,取样沿板材轧制方向,工作段标距长20 mm、宽3 mm、厚度为2 mm,试验前用SiC砂纸(200~3 000号)将试样表面及侧面逐级打磨,依次用去离子水和酒精洗净吹干。使用上海百若YYF-50型慢应变拉伸机在不同的速率下进行测试,应变速率分别取3.3×10-6,5.0×10-6,6.6×10-6,8.3×10-6,10.0×10-6s-1,试验介质为模拟海水,惰性介质为干燥空气,温度为(26±1) ℃。试样拉断后,立即清理断口吹干并置于干燥器中以防氧化,之后用VEGAⅡXMH型扫描电子显微镜(SEM)对断口形貌进行观察[6]。

2 结果与讨论

2.1 试样在模拟海水溶液中的动电位极化曲线

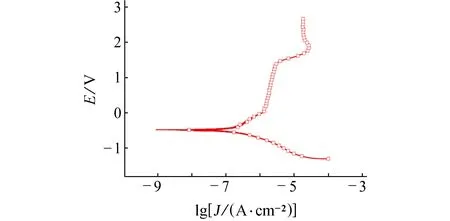

由图2可见:试样的自腐蚀电位约为-0.51 V,腐蚀电流密度约为1.29×10-7A·cm-2,点蚀电位约为1.51 V,维钝电流密度约为1.3×10-6A·cm-2,钝化区间为0~+1.51 V,试样在溶液中的钝态较稳定,不易过钝化。这表明试样在模拟海水溶液中的耐点蚀性能十分优异。

2.2 试样的SSRT结果

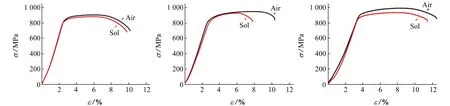

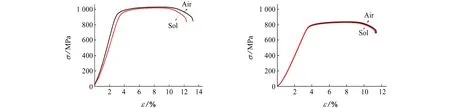

由图3可见:同一应变速率下,与在干燥空气中的相比,试样在模拟海水中的断裂强度、断后伸长率和断面收缩率都有所降低,这表明试样在海水中具有应力腐蚀敏感性。应变速率对应力腐蚀敏感性影响较大,当应变速率为8.3×10-6s-1和10.0×10-6s-1时,试样在模拟海水中的SSRT曲线与在干燥空气中的相似,其在空气和溶液中的断裂强度之差不超过30 MPa,在空气和溶液中的断后伸长率之差低于1%,这表明在此应变速率下,试样在海水中的应力腐蚀敏感性较小;应变速率为3.3×10-6s-1时,试样在两种环境中的断裂强度和断后伸长率相差也较小,在空气和溶液中的断裂强度之差小于30 MPa,断后伸长率之差低于1.5%。由图3还可见:应变速率为5.0×10-6s-1时,试样在空气和海水中的断裂强度、断后伸长率之差较6.6×10-6s-1下的有所增大,两者断裂强度之差大于30 MPa,断后伸长率之差大于2.5%,这表明5.0×10-6s-1应变速率下试样在模拟海水中的腐蚀敏感性最高。

图2 试样在模拟海水溶液中动电位极化曲线Fig. 2 Polarization curve of sample in the simulated seawater solution

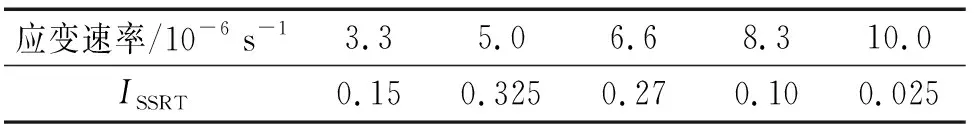

应力腐蚀指数ISSRT是将SSRT试验所获得的各项力学性能指标进行数学处理的结果,与单项力学性能指数相比,ISSRT能更好地反映材料的应力腐蚀断裂敏感性,常作为应力腐蚀的重要判据,计算公式见式(1)[9]。

ISSRT=1-[σfw×(1+δfw)]/[σfA×(1 +δfA)](1)

式中:σfw为试样在环境介质中的断裂强度,MPa;σfA为试样在惰性介质中的断裂强度,MPa;δfw为试样在环境介质中的断裂伸长率,%;δfA为试样在惰性介质中的断裂伸长率,%。

ISSRT从0 →1表示应力腐蚀断裂敏感性增加。由表2可见:应变速率为5.0×10-6s-1时,试样的ISSRT最大,这与SSRT结果是一致的。由此可知,试样在模拟海水中的应力腐蚀敏感性明显依赖于应变速率。当应变速率高于8.3×10-6s-1时,由于拉伸时间较短,试样过载断裂,基本不发生应力腐蚀或者应力腐蚀敏感性很小;当应变速率低于5.0×10-6s-1时,由于试样与环境介质接触时间长,合金断面有足够的时间形成钝化膜以阻止腐蚀的发生。以上研究数据表明,在模拟海水中,应变速率对试样腐蚀敏感性的影响由强到弱依次为:5.0×10-6s-1>6.6×10-6s-1>3.3×10-6s-1>8.3×10-6s-1>10.0×10-6s-1。

(a) 3.3×10-6 s-1(b) 5.0×10-6 s-1(c) 6.6×10-6 s-1

(d) 8.3×10-6 s-1(e) 10.0×10-6 s-1图3 试样在不同应变速率下的应力-应变曲线Fig. 3 Stress-strain curves of samples at different strain rates

应变速率/10-6 s-13.35.06.68.310.0ISSRT0.150.3250.270.100.025

2.3 试样的断口形貌

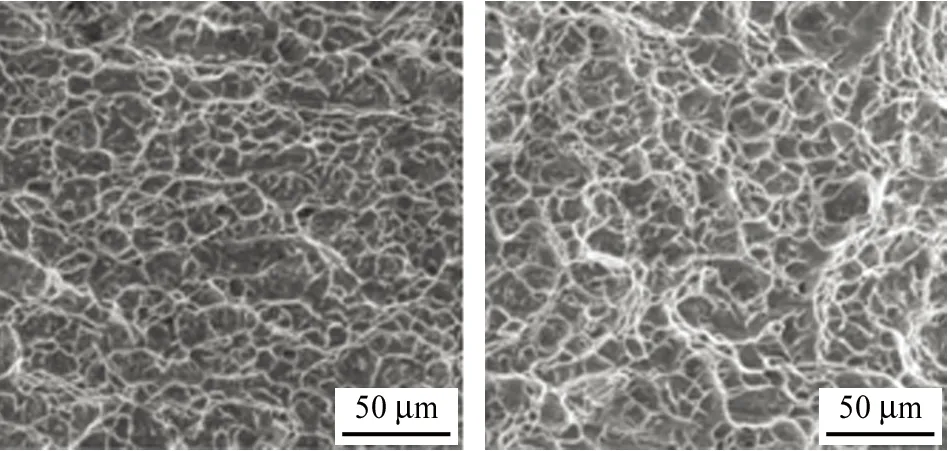

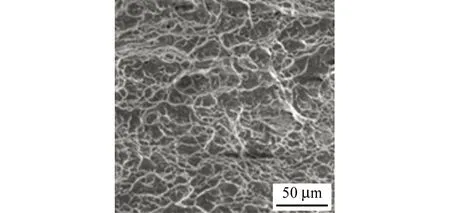

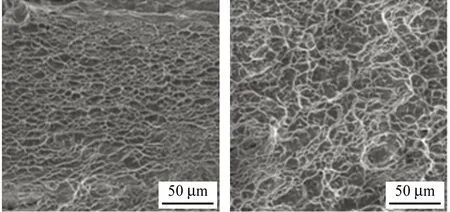

由图4可见:在空气中拉断的试样的断口表面分布着大而深的等轴韧窝,断面上发生明显的塑性流动,所有断口都呈典型韧性断裂特征。

(a) 3.3×10-6 s-1(b) 5.0×10-6 s-1

(c) 6.6×10-6 s-1(d) 8.3×10-6 s-1

(e) 10.0×10-6 s-1图4 不同应变速率下试样在空气中的SSRT断口形貌Fig. 4 Fracture morphology of samples after SSRT in air at different strain rates

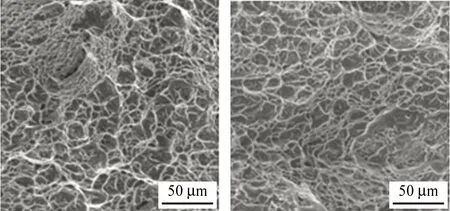

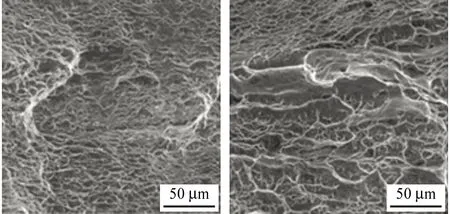

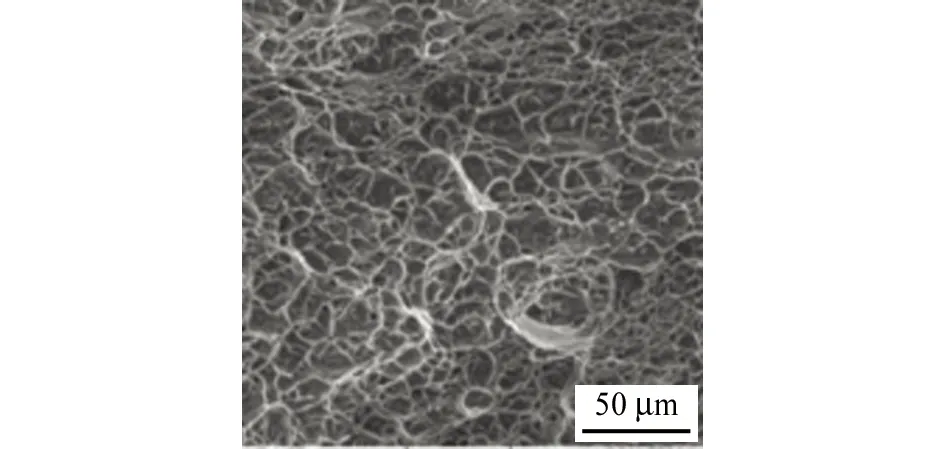

由图5可见:在较低应变速率(3.3×10-6s-1)条件下,韧窝在塑性变形阶段充分长大,断口表面形成大量韧窝,与试样在干燥空气中的断口形貌无明显区别;应变速率为5.0×10-6s-1时,断面中心区域不仅存在细小平浅的韧窝还存在腐蚀平坦区,部分断口处呈平滑的类解理形貌,此时试样呈现脆断倾向,说明此时试样在模拟溶液中具有较大的SCC 敏感性,这与应力-应变曲线的分析结果一致。在此应变速率下,由于外界应力和腐蚀介质的双重作用,试样表现出高的应力腐蚀敏感性;当应变速率增加到6.6×10-6s-1时,断面平整,没有明显断裂高度差,韧窝数量明显增多但深度较浅,韧窝尺寸也有所减小,平均为5μm,该断口属于韧/脆型混合断口,试样在模拟溶液中具有较大的SCC敏感性;当应变速率大于6.6×10-6s-1时,断口形貌为大量韧窝,韧窝尺寸及深度明显增加,平均尺寸约10 μm,呈典型的韧性断裂特征。

(a) 3.3×10-6 s-1(b) 5.0×10-6 s-1

(c) 6.6×10-6 s-1(d) 8.3×10-6 s-1

(e) 10.0×10-6 s-1图5 不同应变速率下试样在模拟海水溶液中的SSRT断口形貌Fig. 5 Fracture morphology of samples after SSRT in simulated seawater solution at different strain rates

2.4 讨论

应力腐蚀开裂是腐蚀和力学因素综合作用的过程。应变速率是影响材料SCC行为的重要参量[7-8], 通常钛合金SSRT采用的应变速率范围为10-6s-1~10-4s-1,在给定环境介质条件下,将存在一个最佳应变速率(或应变速率范围),使得试样SCC敏感性最强。如果应变速率过高,断后伸长率及断面收缩率均接近在空气介质中所测得的结果,合金韧性损失较少,试样对SCC不敏感,即在高应变速率下, 环境介质还未对试样产生影响,塑性形变就使试样很快断裂;另一方面,若应变速率过低, 材料被拉伸滑移产生新鲜表面,而新鲜的断面有足够的时间形成钝化膜阻止腐蚀的发生,模拟海水溶液不能充分发挥其在SCC过程中的作用,此时试样的强度、韧性与其在干燥空气中的测试结果相差不大[9]。

应力腐蚀开裂的裂纹扩展可以简单概括为三个过程:(1) 金属表面裂纹形核;(2) 腐蚀和力学作用结合,腐蚀促进裂纹尖端溶解,拉应力使裂纹尖端张开产生新金属面促进腐蚀;拉应力使裂纹内外发生物质交换,保证腐蚀进行和裂纹通道畅通;(3) 裂纹扩展[10]。

SCC就是膜破裂速率和膜再钝化速率相竞争的过程[11]。在5.0×10-6s-1的应变速率下,应力使膜破裂的速率大致等于膜再钝化的速率,该速率既能够保证断口裂纹处和模拟海水溶液之间有足够时间进行物质交换,以保证断裂尖端处持续发生溶解[12],又能及时产生拉力作用,使裂纹处在拉力作用下不断有原子键断开而形成新的金属断裂面并被腐蚀;另一方面,裂纹不断被打开,破裂处相对于其他有钝化膜覆盖的表面来说是阳极,发生择优溶解,导致裂纹形核或扩展[13]。当应变速率小于5.0×10-6s-1时,膜再钝化的速率略高于膜破裂的速率,萌生的裂纹一方面在裂尖不断发生溶解,但力学作用又没有及时保证裂尖不断张开,这样会造成部分裂纹尖端由于发生溶解而导致裂纹尖端变钝,新鲜表面来不及溶解就被钝化膜覆盖,这种裂尖的钝化作用在一定程度上减缓了裂纹扩展,降低了应力腐蚀敏感性[14];应变速率大于6.6×10-6s-1时,形核的裂纹在拉应力作用下同样会不断扩展而产生新鲜表面,但是由于应变速率较高,当裂纹尖端在没有足够的时间发生充分的腐蚀时,力学因素已经使得裂纹不断发生机械扩展。同时,较强的机械扩展使得裂纹内部和外部的溶液没有足够时间进行充分的物质交换,这在一定程度上又阻碍了裂纹尖端的腐蚀,因而试样在高应变速率下出现了低的应力腐蚀敏感性[15]。

3 结论

(1) TC4-0.55%Fe合金在模拟海水溶液中表现出了一定的应力腐蚀敏感性,且合金的应力腐蚀敏感性受应变速率的影响。

(2) 试样在干燥空气中的SSRT拉伸断口都是由韧窝、韧带及高低不一的剪切台阶组成,属于韧窝型延性断裂;在模拟海水溶液中,试样在5.0×10-6s-1应变速率下表现出最高的应力腐蚀敏感性,断后伸长率、断面收缩率均比试样在其他应变速率下的低,其断口形貌是由平浅的塑性韧窝和腐蚀平坦区组成的,属韧、脆混合型断裂。

(3) 不同应变速率下,应力腐蚀敏感性存在差异的主要原因是:应力腐蚀过程中的裂纹扩展主要是一个腐蚀和力学作用联合作用的过程,只有在相对适中的应变速率下,腐蚀和力学作用才能彼此促进裂纹扩展,增大应力腐蚀敏感性。