9S75铝合金的电化学腐蚀行为及阳极氧化工艺

2018-10-16,,,,

, ,,,

(1. 中国海洋大学 材料科学与工程研究院,青岛 266100; 2. 青岛中科应化技术研究院,青岛 266111)

铝合金材料具有密度小、强度高、导热导电性良好、耐蚀性强和加工性能良好等优点,广泛应用于交通工具、包装材料、建筑型材及日用品等领域[1-4]。铝的标准电极电位比较低,一旦其表面的自然氧化膜破裂就会发生严重的全面腐蚀,与其他金属接触时,电偶腐蚀特别突出,当铝及其合金表面的钝化膜遭到破坏后,金属表面将会发生腐蚀,点蚀是主要的腐蚀形式[5-8]。金属腐蚀的危害很大,如:缩短金属材料的使用寿命,增加经济成本,破坏金属基体,使金属构筑物存在较大的安全隐患等,因此有必要对铝合金表面进行防护[9-10]。

本工作首先对铝合金的腐蚀情况进行电化学表征,然后采用正交试验的方法,对铝合金表面进行硫酸恒压阳极氧化处理,制备了具有一定结构和性能的阳极氧化膜,以期提高铝合金的耐蚀性[11-13]。

1 试验

1.1 试样

试验材料为9S75铝合金,其化学成分为:wAl93.5%,wCu2.0%,wMg2.5%,wMn1.0%,wSi1.0%。电化学试验用试样的制备方法如下:将铝合金样品裁剪成尺寸为1 cm×1 cm×0.5 cm的试样,保留1 cm×1 cm的工作面,背部引出铜导线,其余非工作面用环氧树脂封装。

1.2 阳极氧化工艺

阳极氧化的常用生产工艺如下:封闭试样→砂纸打磨→机械抛光→除油→水洗→碱洗→水洗→酸洗→水洗→阳极氧化→水洗→收干试样。

1.3 试验方法

1.3.1 电化学试验

电化学试验在CHI760E电化学工作站上完成。采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为铝合金试样 。试验溶液为不同pH的3.5%(质量分数,下同)氯化钠溶液。将工作电极浸泡于试验溶液中30 min,待开路电位稳定后进行极化曲线测试及电化学阻抗谱测试。极化曲线测试的扫描范围是开路电位±0.4 V,扫描速率是1 mV·s-1,电化学阻抗试验的正弦波信号幅值为5 mV,扫描频率范围是10 mHz~100 mHz[14]。

1.3.2 正交试验

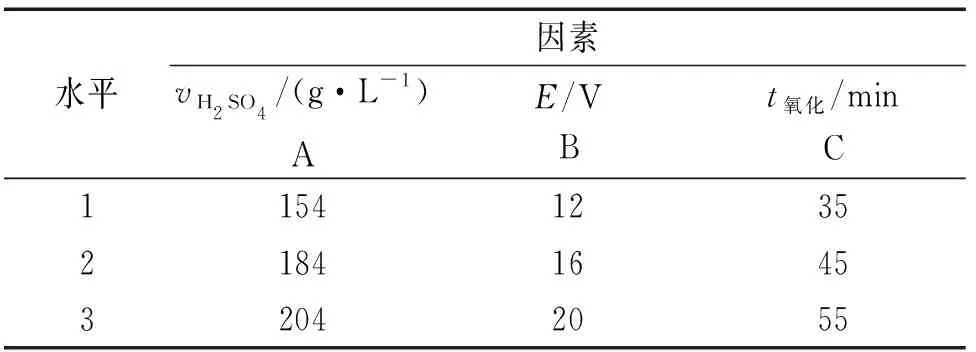

按照阳极氧化工艺,根据文献报道及试验经验,正交试验设计为:电解液硫酸浓度(A)、阳极氧化电压(B)、氧化时间(C)等三个因素,每个因素设定3个水平(见表1),用L9(33)正交表安排试验[15-17]。试验中铝合金前处理中的除油、碱洗、酸洗及槽液的添加物质均参照文献[18]来进行。本工作对铝合金的阳极氧化工艺进行了优化,以铝合金氧化膜在3.5%氯化钠溶液中的极化电阻(Rp)为考察指标。

表1 铝合金阳极氧化工艺正交试验因素-水平Tab. 1 Orthogonal test factors and levels of aluminium anodization process

1.3.3 氧化膜的表征

采用Shimadzu-600型X射线衍射仪(XRD)、Hitachi S4800型扫描电子显微镜(SEM)及其配套的能谱仪(EDS)对氧化膜的成分和形貌进行了表征;按照国家标准GB/T 6462-2005《金属和氧化物覆盖层 厚度测量 显微镜法》对氧化膜的厚度进行了测量。

2 结果与讨论

2.1 极化曲线

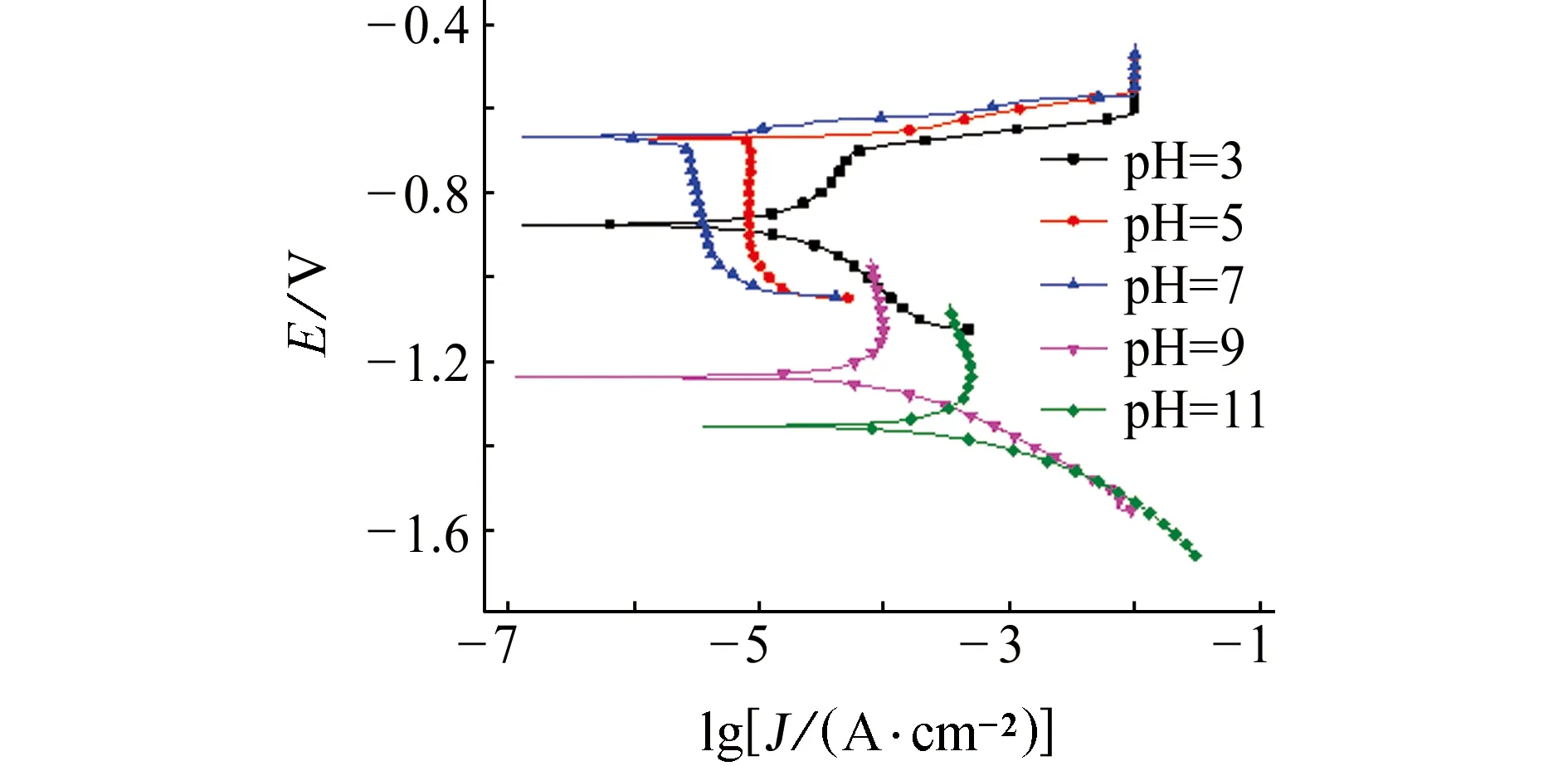

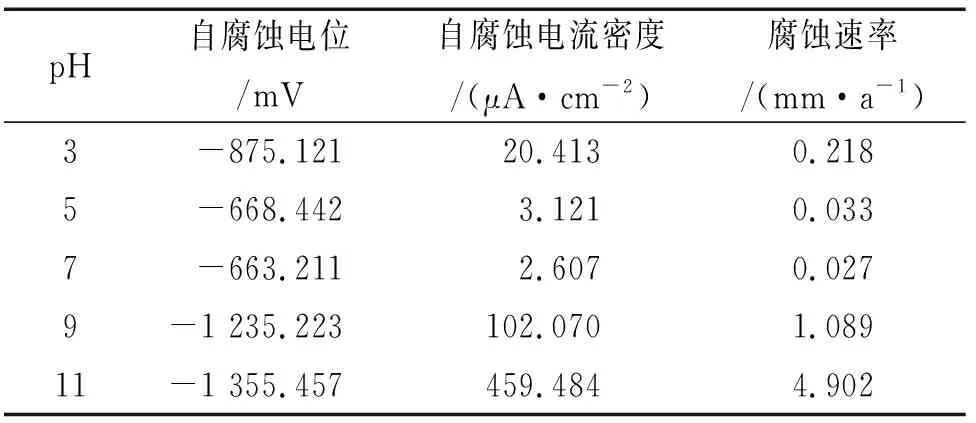

由图1可见:当试验溶液pH<7时,随着溶液pH的增大,试样的自腐蚀电位正移,自腐蚀电流密度减小,即试样的腐蚀速率随着溶液pH的增大而减小;当试验溶液pH>7时,随着溶液pH的增大,试样的自腐蚀电位负移,自腐蚀电流密度增大,即试样的腐蚀速率随着溶液pH的增大而增大。

图1 试样在不同pH NaCl溶液中的极化曲线Fig. 1 Polarization curves of samples in NaCl solution with different pH

由图1还可见:溶液pH<7时,极化曲线没有明显的钝化特征,而当pH=3时,曲线的钝化特征不明显,且其点蚀电位与自腐蚀电位有一定程度的分离。当pH为5和7时,极化曲线不存在钝化特征。当pH为9和11时,点蚀电位与自腐蚀电位明显分离,阳极区存在十分明显的钝化特征,并且维钝电流密度也随之增大,表明其耐蚀性较差,这对铝合金的防腐蚀是不利的[19]。采用表2对极化曲线相关电化学参数进行拟合,表中腐蚀速率按式(1)进行计算。

v=3.27×10-3Jcorr×M/nρ[20](1)

式中:Jcorr为拟合的自腐蚀电流密度(μA/cm2),M为铝的相对原子质量(取27),n为铝的化合价(取3),ρ为铝合金的密度(取2.74 g/cm3)。

表2 试样的极化曲线拟合结果Tab. 2 Fitting results of polarization curves for samples

由表2可见:当试验溶液pH=7时,试样的腐蚀速率为0.027 mm/a;当试验溶液pH<7时,随着溶液pH的增大,试样的腐蚀速率减小;当溶液pH>7时,随着溶液pH的增大,试样的腐蚀速率增大。此结果很好地验证了极化曲线得到的分析结果。

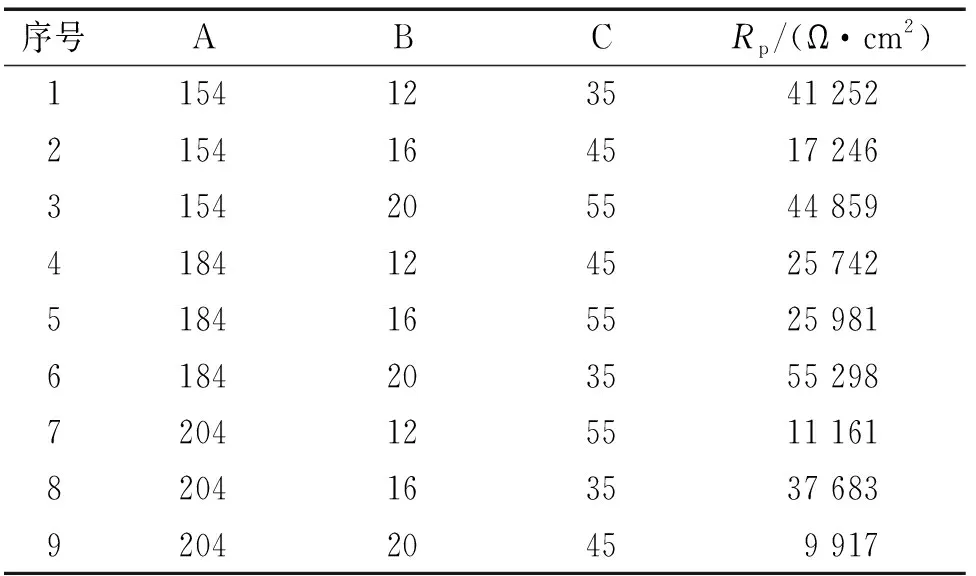

2.2 阳极氧化工艺的优化

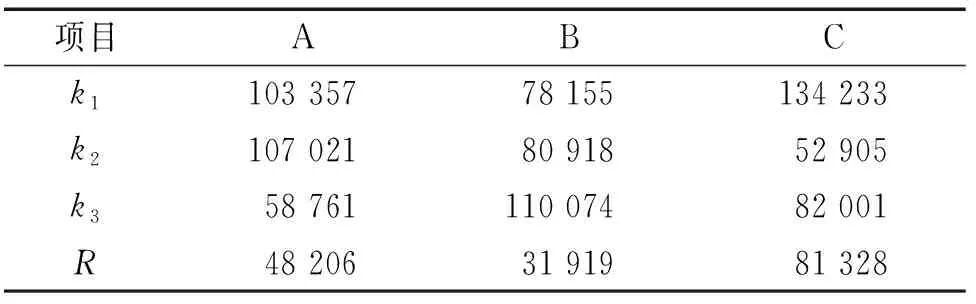

由表3和表4可见:3个因素中,电解液硫酸浓度(A)的最大k值是k2,为107 021;氧化电压(B)的最大k值是k3,为110 074;氧化时间(C)的最大k值是k1,为134 233。因此得出提高铝合金阳极氧化膜耐蚀性的工艺条件为A2B3C1,即电解液中硫酸的质量浓度为184 g/L,氧化电压为20 V,氧化时间为35 min。从表4的R值分析,A,B,C的R值分别为48 206,31 919,81 328,因此影响试验结果的顺序为C>A>B。即C的影响最大,B的影响最小。

表3 阳极氧化工艺正交试验设计及结果Tab. 3 Orthogonal test design and results of aluminium anodization process

表4 极化电阻极差分析Tab. 4 Analysis of polarization resistance range

正交试验结果表明:硫酸质量浓度(A)对阳极氧化膜的耐蚀性有较大影响,且以184 g/L为最佳。这主要是因为:硫酸质量浓度太低,不利于电子的传导,不利于氧化膜的形成;硫酸质量浓度太高,氧化膜的溶解速率大于氧化膜的生成速率,不利于氧化膜的生成,从而降低氧化膜的耐蚀性。氧化时间(C)对氧化膜耐蚀性的影响最大,且氧化时间为35 min时,氧化膜的耐蚀性最佳。这主要是因为:在阳极氧化的初期,氧化膜的生成速率大于氧化膜的溶解速率,表现出氧化膜的增长,但是随着试验时间的延长,氧化膜孔洞内硫酸溶液的温度升高,硫酸溶液对氧化膜的溶解能力逐渐提高,当氧化膜的生成速率等于氧化膜的溶解速率时,氧化膜达到极限厚度。因此时间越长,氧化膜越厚,但是时间过长,会影响氧化膜的厚度和质量,从而影响氧化膜的耐蚀性。氧化电压(B)对氧化膜耐蚀性的影响较小。阳极氧化的氧化电压决定着氧化膜的孔径大小:氧化电压小,生成的氧化膜孔径小,孔数多,氧化电压大,生成的氧化膜孔径大,孔数少。在一定范围内氧化电压高有利于生成致密、均匀的膜,有利于提高氧化膜的耐蚀性,但是氧化电压过高,会造成氧化膜的连孔现象,不利于氧化膜耐蚀性的提高。从k值上可以看出,最佳的阳极氧化电压为20 V。

2.3 氧化膜表征

采用硫酸恒压直流的阳极氧化工艺,以硫酸质量浓度184 g/L、氧化电压20 V,氧化时间35 min为工艺参数,制备铝合金的阳极氧化膜。将铝合金表面的阳极氧化膜刮下 ,采用XRD和EDS对氧化膜粉末成分进行表征。

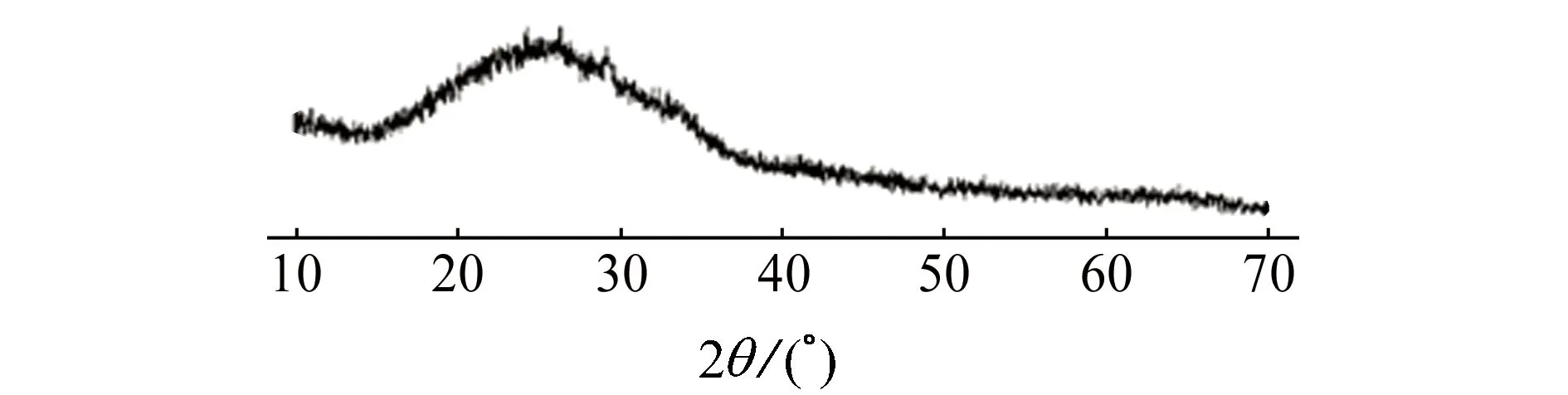

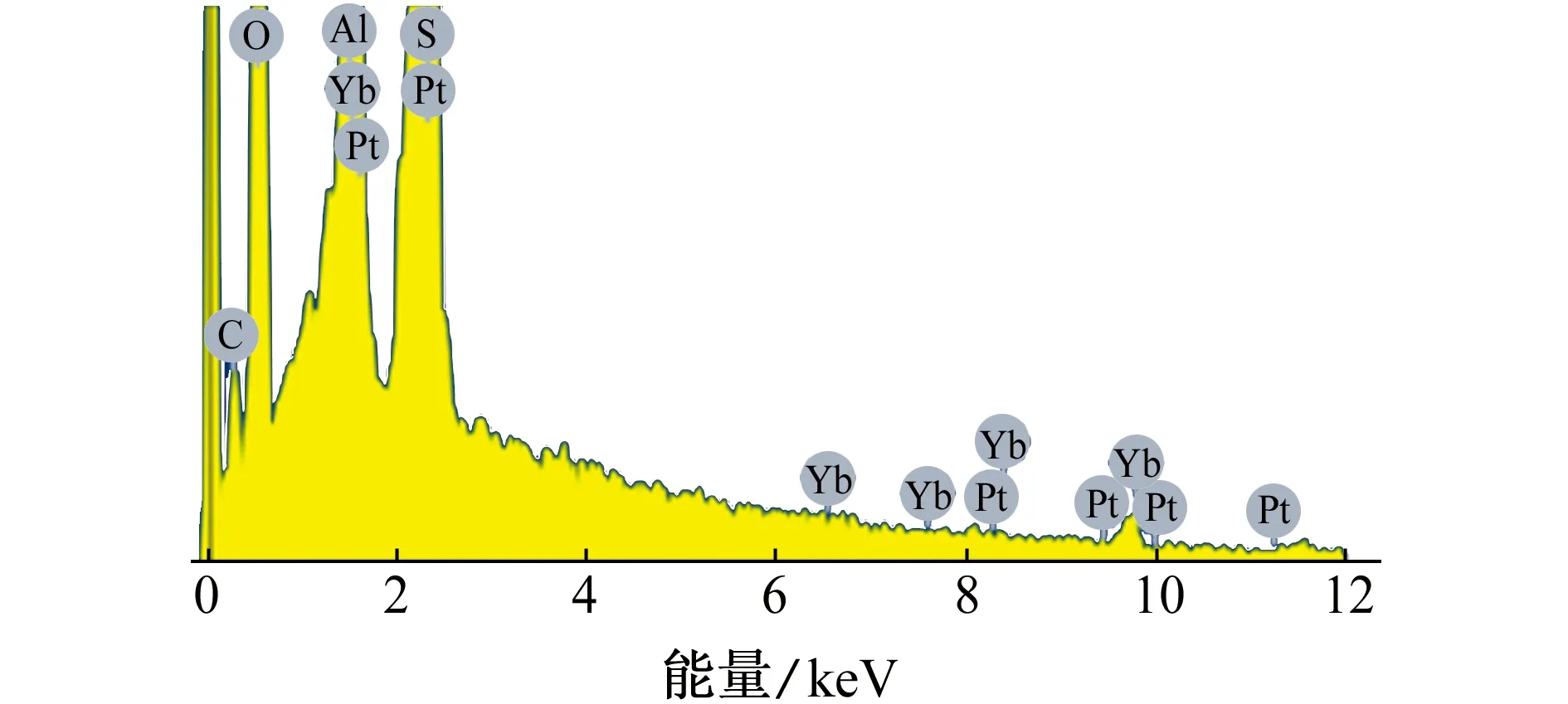

由图2可见:XRD图谱中,仅在衍射角为20°~30°之间时出现了一个馒头形的衍射峰,这说明氧化膜的主要成分是非晶态物质。EDS结果表明,氧化膜的主要成分是非晶态的氧化铝。

(a) XRD

(b) EDS图2 铝合金阳极氧化膜的XRD和EDS图谱Fig. 2 The XRD pattern (a) and EDS spectrum (b) of the aluminium alloy oxide film

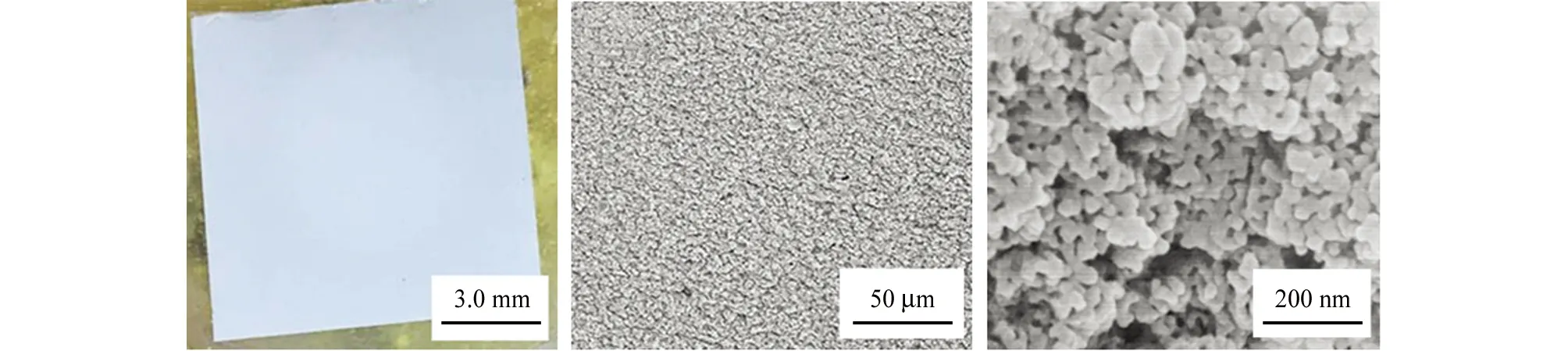

由图3(a)可见:采用最优工艺制备出的氧化膜质地均匀,色泽较好,无明显缺陷。由图3(b)和图3(c)可见:氧化膜表面具有均一性,且制备的阳极氧化膜具有多孔状结构。

(a) 宏观(b) 500×(c) 130 000×图3 铝合金阳极氧化膜的宏观和微观形貌Fig. 3 Macro (a) and micro (b,c) morphology of the aluminum alloy oxide film

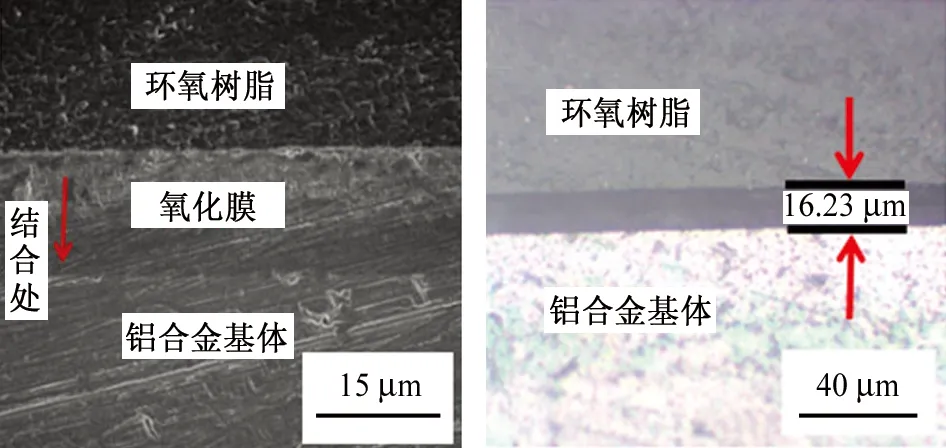

由图4可见:下层是铝合金基底,上层是封装的环氧树脂,中间层即为阳极氧化膜,且中间层氧化膜与铝合金基体结合牢固。采用金相显微分析仪测得制备的氧化膜的厚度约为16 μm。

(a) SEM形貌 (b) OM形貌图4 铝合金阳极氧化膜的截面形貌Fig. 4 Cross section morphology of aluminum alloy oxide film: (a) SEM morphology; (b) OM morphology

2.4 氧化膜的耐蚀性

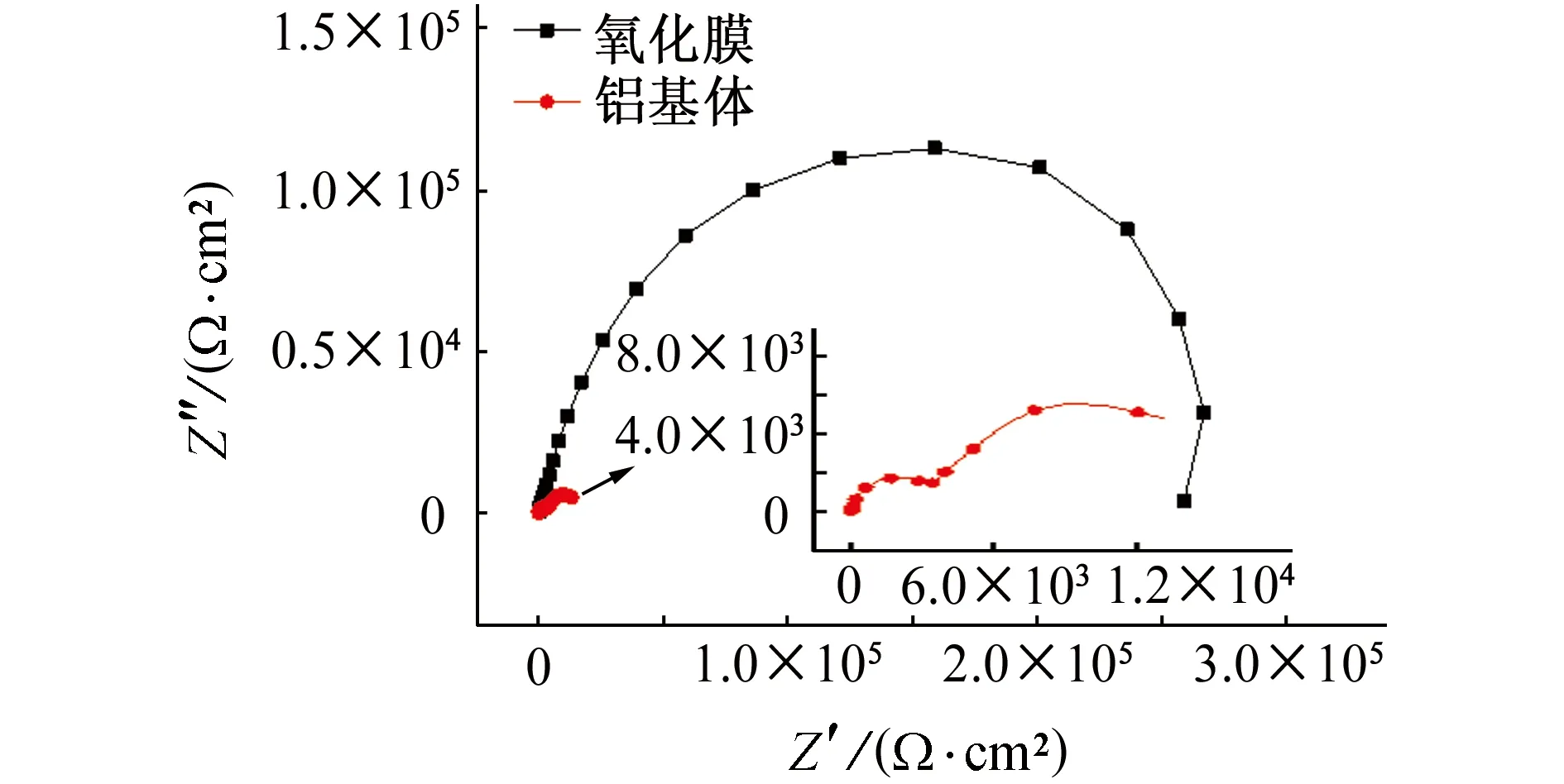

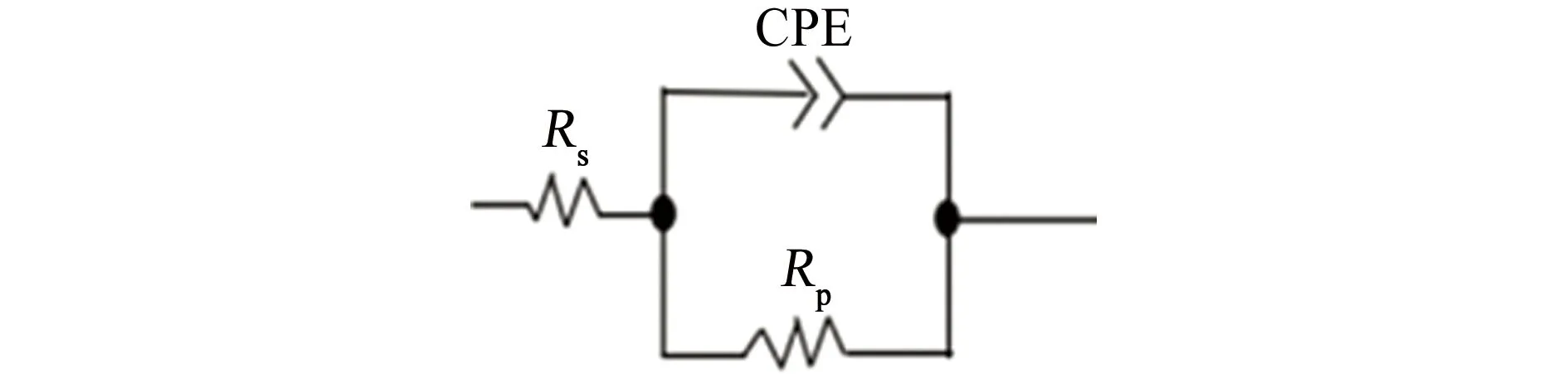

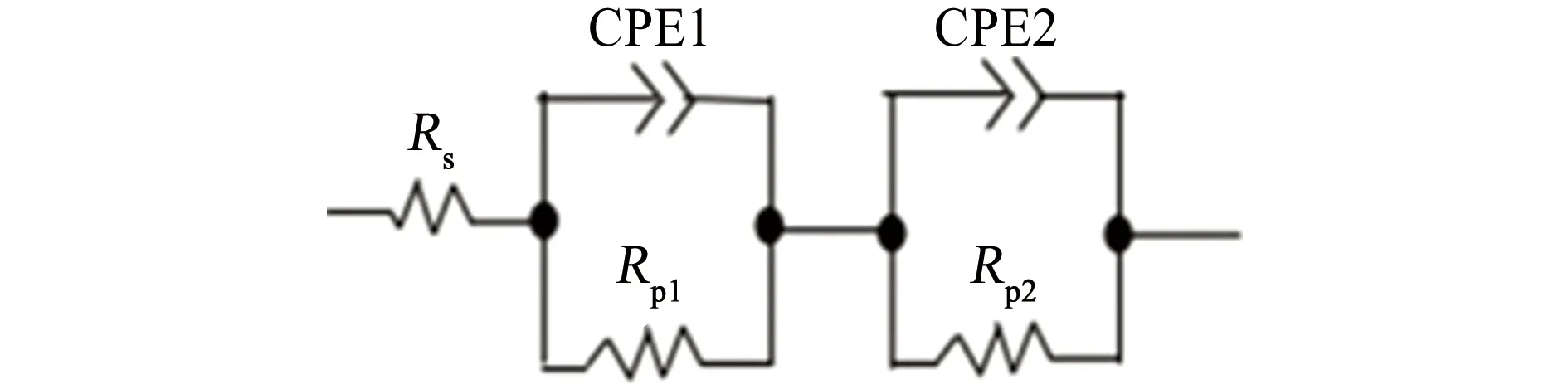

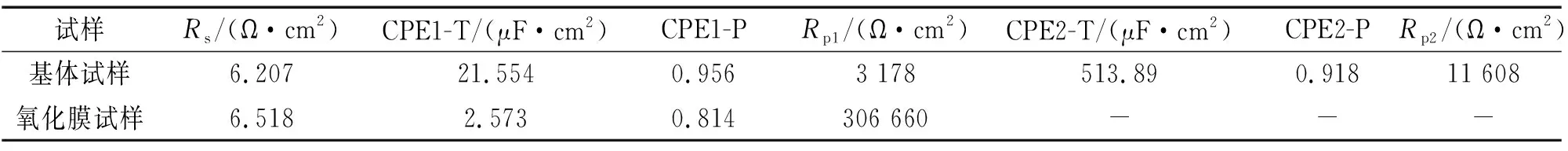

根据电化学阻抗测试原理[20-21],Nyquist图中曲线的直径反映的是材料表面极化电阻的大小,极化电阻越大,其耐蚀性越好。由图5可见:氧化膜的电化学行为表现为一个容抗弧,这对应于氧化膜层与溶液间的双电层行为,表现为氧化膜的溶解过程;而铝合金的电化学行为表现为两个容抗弧,高频的容抗弧对应于铝合金表面自然氧化膜与溶液间的双电层行为,表现为铝合金自然氧化膜的溶解现象,中低频容抗弧对应于氧化膜层下铝合金基体的溶解过程。采用图6所示等效电路图进行拟合。表5为电化学阻抗拟合的结果,其中Rs为溶液电阻,CPE-T为界面电容,CPE-P为曲线的弥散指数,Rp为极化电阻。从表5可知,阳极氧化膜容抗弧的弥散指数为0.814,小于铝合金基体容抗弧的,这与氧化膜表面结构及表面粗糙度有关,表明氧化膜的表面粗糙度大于铝合金基体的。阳极氧化膜的极化电阻Rp值为306 660 Ω×cm2,是铝合金基体极化电阻值的30倍,远远大于铝合金基体的Rp值,这表明铝合金阳极氧化膜的耐蚀性明显优于铝合金基体的。这主要是因为通过阳极氧化技术,制得了具有一定结构和厚度的氧化膜,对体系中电子的传递有一定的阻碍作用,从而抑制了铝合金基体的腐蚀。

图5 试样在3.5% NaCl溶液中的电化学阻抗谱Fig. 5 EIS of samples in 3.5% NaCl

(a) 氧化膜试样

(b) 基体试样图6 两种试样电化学阻抗谱的等效电路图Fig. 6 Equivalent circuit models of EIS for matrix sample (a) and oxide film sample (b)

表5 电化学阻抗谱的拟合结果Tab. 5 Fitting results for EIS

3 结论

(1) 当溶液pH<7时,铝合金的腐蚀随着溶液pH的增大而减弱;当溶液pH>7时,铝合金的腐蚀随着溶液pH的增大而加剧。

(2) 对铝合金进行阳极氧化的正交试验,最佳的工艺条件为:CH2SO4=184 g/L、E=20 V、t=35 min。采用最佳工艺得到了质地均匀、多孔状的非晶态氧化铝膜,其厚度达到了16 μm。

(3) 通过最佳阳极氧化工艺制得的氧化膜使铝合金的耐蚀性提高约30倍。