CO2驱采出井井下附件材料的腐蚀评价与优选

2018-10-16,,,,

,,,,

(1. 长江大学 石油工程学院,武汉 430100; 2. 中国石油新疆油田分公司 工程技术研究院,克拉玛依 834000;3. 中国石油天然气集团公司 气举实验基地多相流研究室,武汉 430100; 4. 长江大学 中国石油天然气集团公司采油采气重点实验室长江大学研究室,武汉 430100)

CO2腐蚀一直是油气田设备在生产中造成腐蚀的主要原因,随着CO2驱油技术的发展和应用,传统CO2驱采出井中的环境日益恶劣。干燥的CO2本身并没有腐蚀性,但它溶于水相后,会促进钢材与油田生产介质产生多重的电化学反应,能显著加剧钢材的腐蚀[1-2]。CO2腐蚀不仅会使井下作业设备减薄影响使用寿命,严重时更会使油管多处穿孔,带来巨大的经济损失[3]。选取合适的井下工具材料可有效减缓腐蚀,一般采用含Cr的合金材料作为井下工具材料,Cr能在腐蚀产物膜中富集,并生成非晶态化合物Cr(OH)3,使得腐蚀产物膜具有阳离子选择性,能有效阻碍阳离子穿透腐蚀产物膜到达金属表面,阳极反应受到抑制,使得腐蚀速率降低[4-6]。不同温度下含Cr合金的腐蚀速率也有所不同,温度较低时,随Cr含量的增加,钢材腐蚀速率降低,特别是Cr质量分数超过9%的钢材,其耐CO2腐蚀性能较好。但是,Cr含量偏高时,钢材的局部腐蚀倾向会增加[7],使用合适的含Cr合金材料可降低CO2驱采出井环境对气锚、气举阀等井下附件造成的腐蚀。目前对井下附件材料的腐蚀评价与优选研究较少,本工作通过动态腐蚀试验,研究了6种Cr含量不同的材料(35CrMo、42CrMo、3Cr13、45号钢、304L、316L)在井下环境中的CO2腐蚀行为,并使用扫描电子显微镜(SEM)及配套能谱仪(EDS)对腐蚀产物膜的形貌、结构与组成进行了观察与分析。

1 试验

1.1 试样与溶液

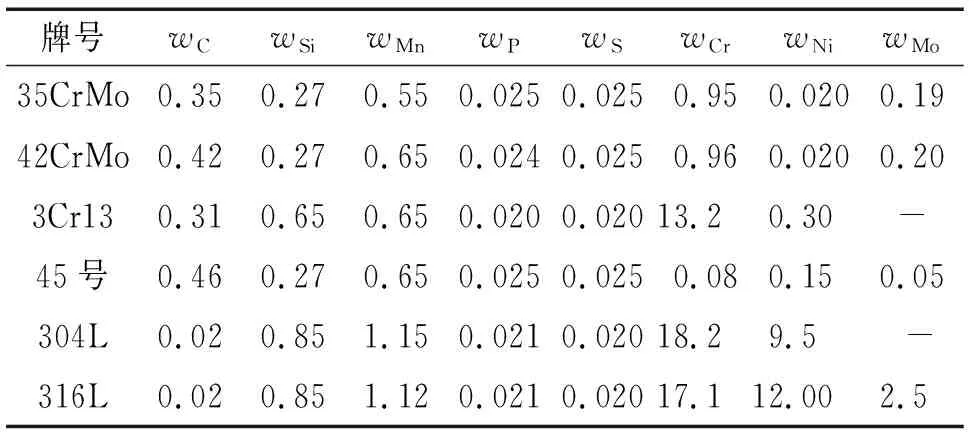

表1 试验材料的化学成分Tab. 1 Chemical composition of test materials %

1.2 试验方法

试验在如图1所示的高温高压反应釜(简称高压釜)中进行,模拟井下CO2腐蚀环境,通过增设2个中间容器和平流泵,组成物料动态循环部分,原理图如图2所示。在试验过程中设定平流泵的工作压力稍高于2.0 MPa,当平流泵超压后切换中间容器的通路(图2中阀门1、4、6、7开启或阀门2、3、5、8开启),可实现高温高压反应釜内腐蚀介质的动态循环。

图1 高温高压反应釜Fig. 1 High temperature and high pressure reactor

图2 物料动态循环原理图Fig. 2 Schematic diagram of material dynamic cycle

根据标准GB/T 18175-2014《水处理剂缓蚀性能的测定 旋转挂片法》,采用石油醚清洗试样,之后将其置于含试验溶液的高温高压反应釜中。高压釜抽真空后通入CO2至饱和,设定高压釜内温度为30,45,65 ℃,压力为2 MPa(模拟井下附件工作环境)。试验时间为72 h,每组试验采用3个平行试样。试验结束后,取出试样,用石油醚、无水乙醇清洗后吹干,使用精度为0.1 mg的电子天平称量,按式(1)计算腐蚀速率[9]:

(1)

式中:v为腐蚀速率,mm/a;ΔW为试样试验前后的质量差,g;S为试样的表面积,cm2;ρ为试样的密度,g/cm3;t为腐蚀时间,h;8.76×104为换算常数,无量纲。

使用日本电子株式会社JSM-IT300型扫描电子显微镜(SEM)对腐蚀产物形貌、产物膜生长情况进行表征,用其附带的X射线能谱仪(EDS)分析腐蚀产物膜的元素组成。

2 结果与讨论

2.1 腐蚀速率

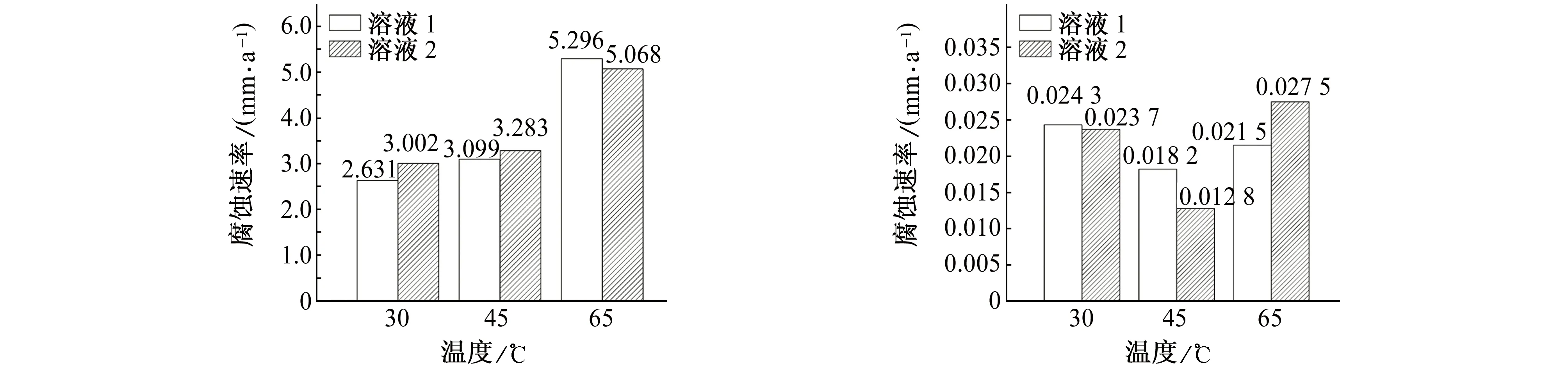

由图3可见:随着温度和含水率的增加, 35CrMo试样在溶液中的CO2腐蚀速率增大,在65 ℃、80%含水率试验溶液中的腐蚀速率最大,达3.257 mm/a;42CrMo试样在同等腐蚀环境中的腐蚀程度较35CrMo试样的严重,其CO2腐蚀速率也随着温度和含水率的增加而增大; 45号钢经动态腐蚀试验后,其腐蚀速率是几种试样中最高的,当其处于较高温度时(45~65 ℃),腐蚀速率急剧增大;3Cr13试样经动态腐蚀试验后,其腐蚀速率均非常小,在65 ℃、80%含水率试验溶液中的腐蚀速率也仅为0.027 5 mm/a,有较强的耐CO2腐蚀能力。304L、316L试样在试验环境中没有发生CO2腐蚀,腐蚀速率均为0 mm/a。

(a) 35CrMo (b) 42CrMo

(c) 45号钢 (d) 3Cr13图3 4种试样在不温度,不同试验溶液中的腐蚀速率Fig. 3 Corrosion rates of four kinds of samples in different test solutions at different temperatures

2.2 宏观腐蚀形貌

动态循环腐蚀试验结果表明:在CO2饱和的65 ℃溶液2腐蚀环境中, 几种试样腐蚀最严重。由图4可见:经过动态循环腐蚀试验后,35CrMo、45号钢及3Cr13试样均发生了均匀腐蚀。其中,35CrMo试样的腐蚀较轻,表面有腐蚀斑形成;42CrMo试样表面形成了较重的腐蚀坑,局部腐蚀较为严重。与35CrMo 试样相比,42CrMo试样的碳含量增加,渗碳体与基体形成的微电池增多,导致其腐蚀程度比35CrMo试样的更大[10]。45号钢试样腐蚀后表面变得暗淡,出现了明显的腐蚀。3Cr13试样的腐蚀较轻微,主要为微小的均匀腐蚀。

图4 几种试样在CO2饱和的65 ℃溶液2中浸泡72 h后的宏观形貌Fig. 4 Macro morphology of samples after immersion in solution 2 saturated with CO2 at 65 ℃ for 72 h

304L、316L试样腐蚀后的形貌与腐蚀前相比基本没发生变化,清洗后有少数黏滞原油及结垢物。

2.3 微观腐蚀形貌与腐蚀产物成分

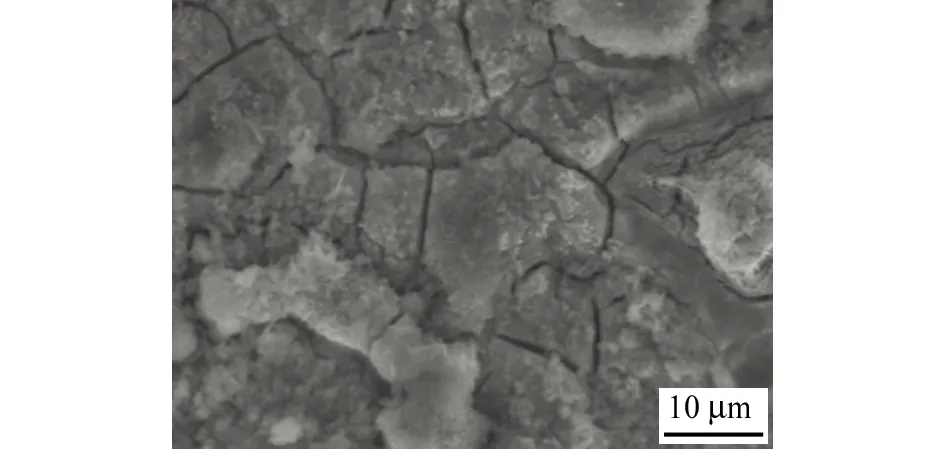

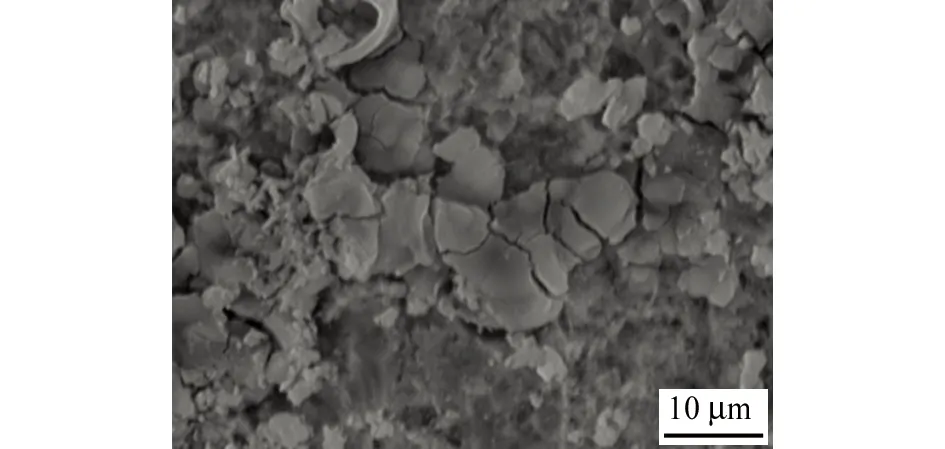

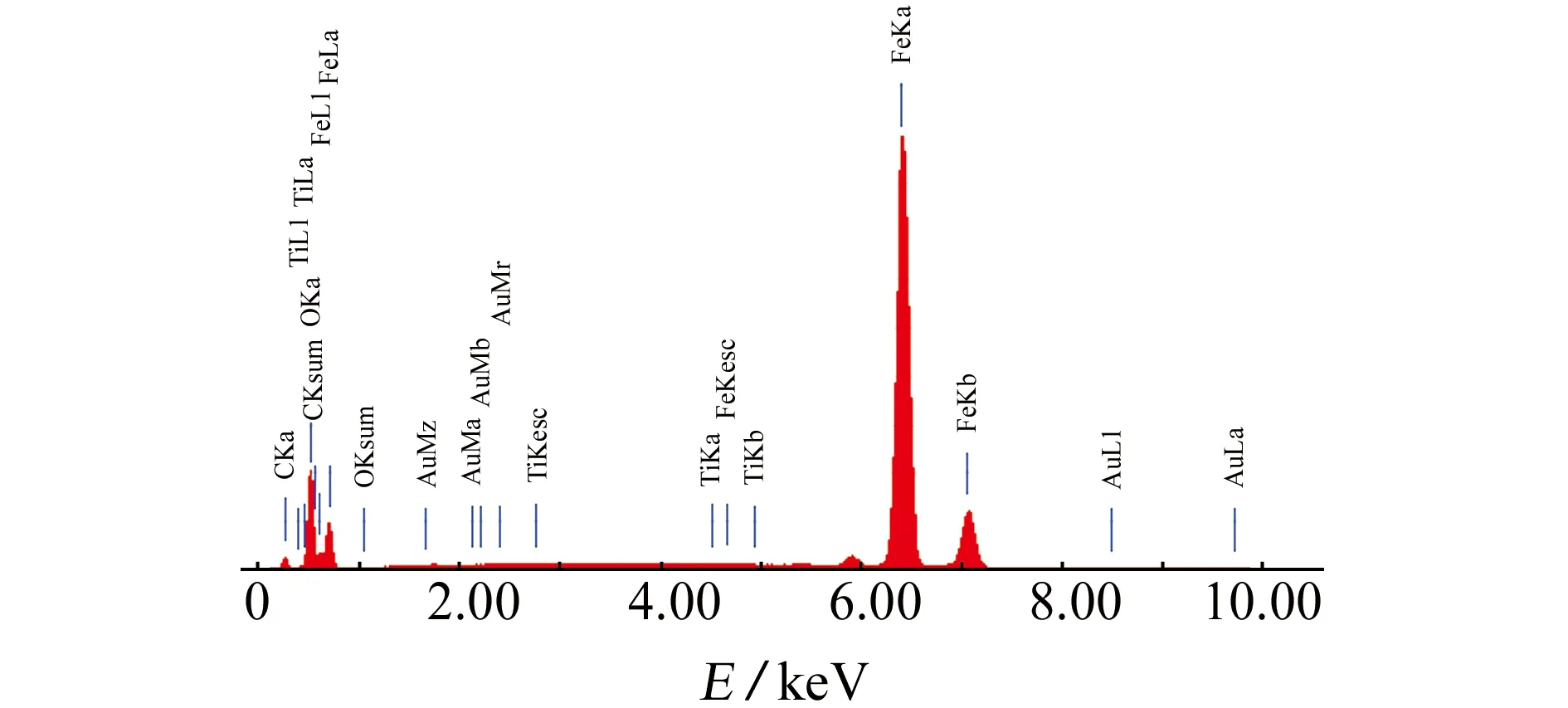

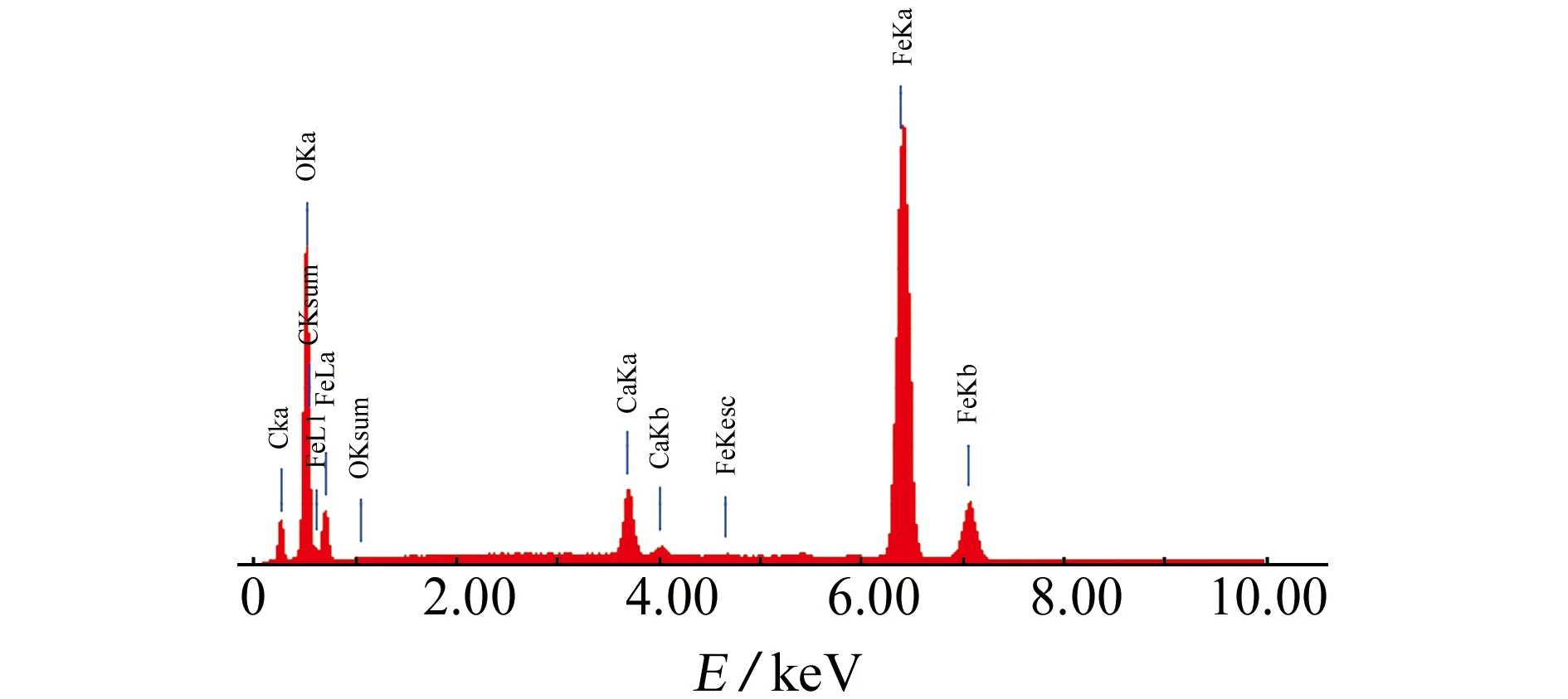

由图5和6可见:温度对腐蚀的影响最主要体现在温度对保护膜形成的影响上[11],腐蚀产物膜的覆盖率和厚度随温度升高逐渐增大。当温度达到65 ℃时,腐蚀产物膜中晶体粗大且堆积得很疏松,晶体间结合不紧密,存在较大缝隙,故腐蚀速率较高。腐蚀介质会穿过产物膜缝隙继续对试样腐蚀,腐蚀产物膜在流动介质的冲刷下有部分脱落,只有连续、致密和结合力强的产物膜才能抑制腐蚀加剧,保护基体[12]。与其他材料相比,3Cr13试样受腐蚀程度较低,其腐蚀产物膜晶粒规则平整,堆积更为致密,可有效阻碍腐蚀反应继续进行,见图7。

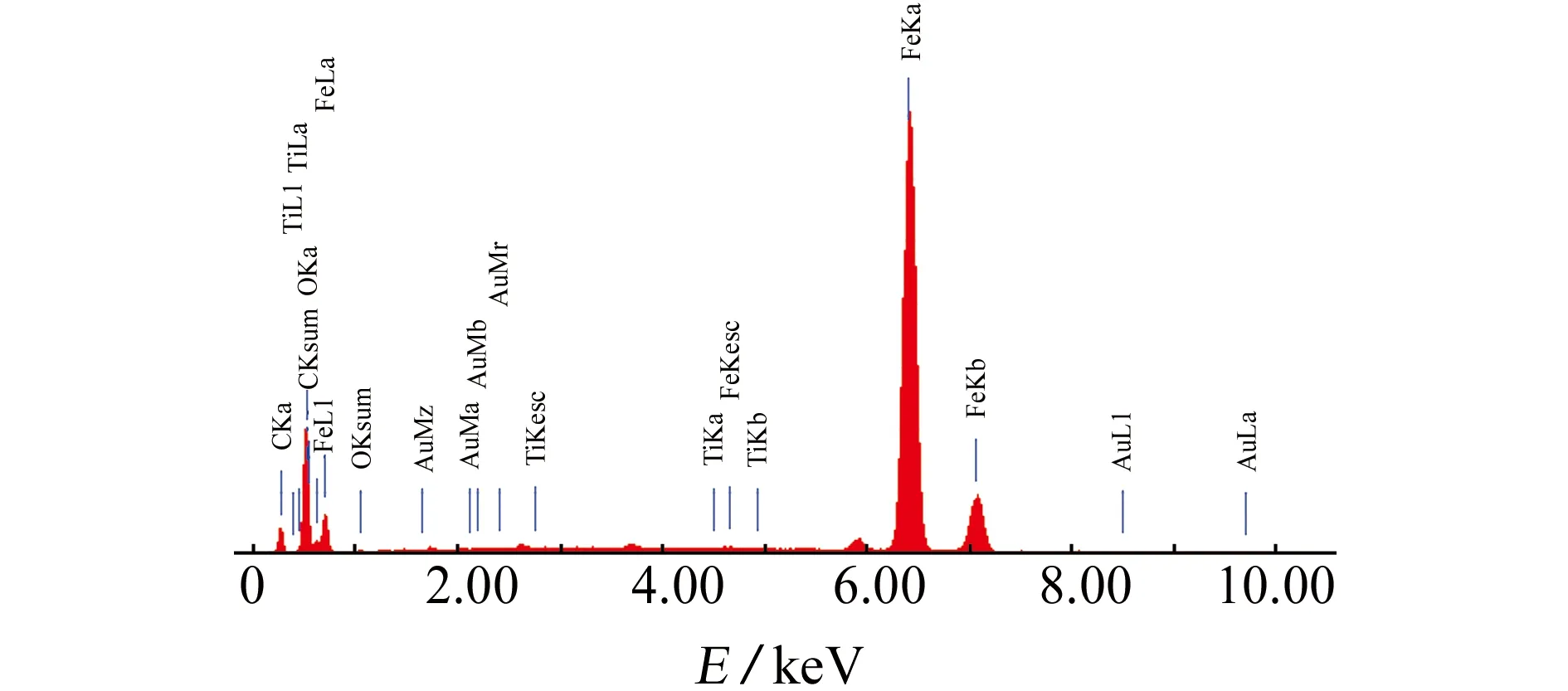

(a) SEM形貌

(b)EDS图图5 35CrMo试样在30 ℃溶液1中浸泡72 h后的腐蚀产物SEM形貌及EDS图谱Fig. 5 SEM morphology (a) and EDS pattern (b) of 35CrMo sample after immersion in solution 1 at 65 ℃ for 72 h

当腐蚀环境的温度较低时,CO2腐蚀以金属活性溶解为主,随着腐蚀反应的进行,腐蚀产物晶粒逐渐长大并堆垛紧密,形成具有一定耐蚀性的产物膜,腐蚀产物膜的成分主要为FeCO3,由于其附着力差,无法在金属表面形成稳定的保护膜层[13]。当原油含水率超过75%后,原油对钢表面的润湿作用受到抑制,腐蚀介质中的水能够润湿整个钢表面,从而使金属腐蚀加剧[14]。在低温(<60 ℃)环境中,受溶解度的影响,Fe的碳酸盐保护层能有效阻止材料表面与环境介质进行物质传递。在高温(>60 ℃)环境中,材料表面的保护层分布不均匀,且变得疏松而有穿透性,这会使材料表面局部腐蚀趋势增大,从而加快CO2腐蚀进程[15-16]。因而试验所用部分材料(35CrMo、42CrMo、45号钢)在30~65 ℃时,CO2腐蚀速率普遍随温度的升高而增大,含水率的增加对CO2腐蚀也有促进作用。能谱分析结果表明:CO2腐蚀产物膜的主要成分是Fe、C、O,其主要构成产物为FeCO3和Fe2O3。

(a) SEM形貌

(b)EDS图图6 35CrMo试样在65 ℃溶液1中浸泡72 h后的腐蚀产物SEM形貌及EDS图谱Fig. 6 SEM morphology (a) and EDS pattern (b) of 35CrMo sample after immersion in solution 1 at 65 ℃ for 72 h

(a) SEM形貌

(b)EDS图图7 3Cr13试样在65 ℃溶液2中浸泡72 h后的腐蚀产物SEM形貌及EDS图谱Fig. 7 SEM morphology (a) and EDS pattern (b) of 3Cr13 sample after immersion in solution 2 at 65 ℃ for 72 h

3 井下附件材料的优选

动态循环腐蚀试验结果表明:3Cr13、304L、316L试样在试验环境中的腐蚀速率满足要求。其中,304L、316L试样属于奥氏体不锈钢,3Cr13试样属于马氏体不锈钢。奥氏体不锈钢无磁性且具有高韧性和塑性,但强度较低。马氏体不锈钢因碳含量较高,具有较高的强度、硬度和耐磨性,但耐蚀性稍差[17]。井下附件结构主体采用3Cr13不锈钢较为合适,非结构主体、非耐磨部位且经常接触腐蚀介质的部位可考虑使用304L不锈钢。虽然316L不锈钢的耐CO2腐蚀性能很好,但因其成本较高且强度、耐磨性没有碳钢的好,一般工况下不推荐选用。35CrMo钢因其机械性能好、广泛应用于重载荷结构件,虽然其腐蚀速率偏大,但相对于42CrMo和45号钢仍处于较低水平,采取防腐蚀措施后,可用作承受重载荷的结构件。

4 结论

(1) 35CrMo钢、42CrMo钢、45号钢、3Cr13不锈钢、304L不锈钢、316L不锈钢等6种材料在CO2驱油田采出井环境中的腐蚀速率由大到小为:45号钢> 42CrMo钢>35CrMo钢> 3Cr13不锈钢>304L不锈钢=316L不锈钢。其中3Cr13不锈钢受到轻微CO2腐蚀,304L和316L不锈钢在CO2驱油田采出井环境中没有发生腐蚀。

(2) 3Cr13不锈钢可用作CO2驱采出井井下附件结构主体,304L不锈钢可用作非结构主体、非耐磨且经常接触腐蚀介质的部位,35CrMo钢在采取相应防腐蚀措施后可用作井下附件的重载荷结构件。

(3) 在井下附件所处的CO2腐蚀环境中(凝析油含水50%~80%、温度30~65 ℃),温度和含水率的升高会加快具有保护性的腐蚀产物膜的溶解,加剧CO2腐蚀。由于3Cr13不锈钢的腐蚀产物膜晶粒规则平整,堆积更为致密,其CO2腐蚀速率远低于35CrMo钢、42CrMo钢和45号钢的。