降低电石法氯乙烯合成用触媒单耗的措施

2018-10-16王贵珍陈鹏高玉发

王贵珍,陈鹏,高玉发

(陕西北元化工集团股份有限公司,陕西 神木 719319)

氯乙烯合成需要氯化汞触媒, 氯化汞触媒是以活性炭为载体, 吸附高纯度的氯化汞制备而成的。随着社会的发展,汞资源越来越紧张,环境问题显得更为突出,电石法聚氯乙烯行业所面临的环保压力也越来越大,所以在引进先进技术和经验的同时 ,加强生产过程管控, 降低触媒单耗势在必行。陕西北元化工集团股份有限公司化工分公司聚氯乙烯二分厂(简称“陕西北元二分厂”)从转化器的反应温度、原料气中杂质含量和水含量、触媒填装操作、转化器抽翻管理等多方面总结出降低触媒单耗的措施,措施实施后,触媒使用时间由7 000 h延长至9 000 h,PVC触媒单耗由2015年的1.25 kg(高汞触媒)降至2017年的0.82 kg(低汞触媒),降低生产成本的同时,减少了汞污染。

1 除净原料气中水分和杂质

如果乙炔气中含有硫化氢或磷化氢,这两种化合物会与触媒发生不可逆的化学反应,生成汞盐,造成触媒中毒,使触媒失去活性。陕西北元二分厂原生产工艺是采用次氯酸钠除去乙炔中的硫化氢和磷化氢,采用冷却脱水除去乙炔和氯化氢中的水分,但是次氯酸钠清净效果不佳,偶尔出现乙炔中含有硫化氢或磷化氢,且冷却脱水效果差,使乙炔或氯化氢含水质量分数达1 000×10-6,影响触媒活性,降低触媒使用寿命。2015年陕西北元二分厂通过改造,从源头上控制了原料气氯化氢和乙炔中的水分。氯化氢通过浓硫酸干燥压缩输送至合成工段,含水质量分数小于100×10-6。乙炔清净由次氯酸钠清净改为浓硫酸清净,乙炔中硫、磷杂质被彻底除去,且由于浓硫酸脱水性强,使乙炔中含水质量分数降至60×10-6左右,经干燥后的氯化氢和乙炔混合进入转化系统,优化了转化器的运行,延长了触媒寿命。

2 严格控制转化器反应温度

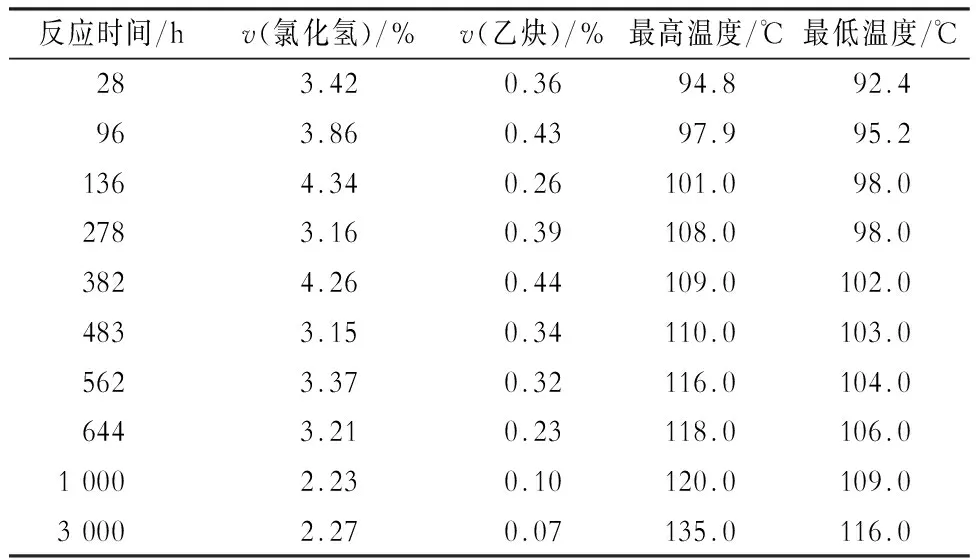

转化器温度控制指标为90~180 ℃,陕西北元二分厂采用的转化器是Φ2 400 mm×2 972 mm小型转化器,列管数偏多,列管间距较小,集聚的热量不能被及时有效地移出,易造成转化器内反应温度偏高,加速氯化汞的升华,影响触媒的使用寿命。所以在实际生产过程中,陕西北元二分厂根据触媒使用时间不同,调整转化器进出口阀门开度控制转化器反应温度。触媒使用时间在1 000 h之内,后台转化器温度控制在110~130 ℃,1 000 h之后控制在130~160 ℃。前台转化器在1 500 h之前反应温度波动较大,因没有安装流量计,所以需要依靠调节阀门开度来控制温度,阀门开度从初期的5%逐步加大到30%;1 500 h之后,阀门开度逐渐增加到40%,与其他转化器的阀门开度基本相同,反应温度也趋于平稳,转化率基本保持在60%~90%。后台转化器在1 000 h之前,随阀门开度的增大,温度逐渐提高至120 ℃左右;1 000 h之后温度逐渐平稳。因前台转化器保持了较高的转化率,由前台转化器进入到后台转化器的乙炔体积分数在1%~15%,后台转化器反应负荷较低,在运行1 000 h之前,后台转化器出口气体含乙炔体积分数1%~2%,1 000 h之后逐渐降至0.1%~1%[1]。表1为18#后台转化器反应温度随反应时间的变化时氯化氢含量和乙炔含量的统计数据。

表1 18#转化器氯化氢含量和乙炔含量统计数据Table 1 Statistics of acid content and acetylene content in gas produced in 18# converter

3 加强低汞触媒的填装管理

(1)低汞触媒填装时避免非生产性损耗,在填装触媒的过程中,对散落的触媒及时回收利用,包装袋内的触媒必须倾倒完全,避免浪费。

(2)装填低汞触媒时选择天气晴朗的时间,每台转化器装填时间不超过1 h,同时严格按照“用多少出库多少”的原则,严禁将触媒堆放在现场,防止触媒吸潮。

(3)填装触媒时,所有的转化器列管内装满后,用木锤敲击转化器大法兰,确保每根列管内装满触媒。

(4)低汞触媒填装完成后,先通入氯化氢气体,转化器夹套通入热水进行加热,对低汞触媒进行4 h以上的干燥、活化,然后并入系统运行。

(5)更换后台转化器中的低汞触媒时,会有部分活性炭颗粒破损。因而在后台转化器的低汞触媒回填到前台转化器时,对破损严重的低汞触媒应进行过筛处理,将破碎、粉末状活性炭除去,避免粉末进入转化器列管及下封头造成系统阻力升高,从而影响触媒寿命。

(6)在前台、后台转化器填装低汞触媒前,安排专人跟踪检查,要求每根转化器列管必须疏通干净,避免因杂物进入列管内造成低汞触媒填装不均匀,致使气相短路,增加触媒的抽翻次数,从而影响触媒寿命[3]。

4 强化转化器的运行管理

(1)为了使转化器抽翻得科学、合理、规范,对转化器进行专项管理,每台转化器抽翻过程有专人负责,专人监督,具体到人,具体到时间,具体到分析的数据,并由责任人签字确认,抽翻过程岗位人员现场监督,测试抽翻深度以3 m为标准;填装触媒时检查列管、检测管内触媒是否装满,检查测温套管时必须打开4个人孔,每次抽翻完成,岗位人员、当班合成岗位主操、班长和技术员共同进行现场验收签字确认,分厂厂长和工艺技术员进行不定期监督抽查;投用后每班对转化器反应温度做好记录并分析转化率,做到转化器使用的全程监控,杜绝出现触媒抽翻不到位和触媒填装不实的现象。

(2)每月末合成工段技术员根据转化器反应温度、乙炔含量指标、触媒使用时间、进出口阀门开度以及转化器触媒评价体系评估出须抽翻的转化器,制定下月转化器触媒抽翻计划,原则上前台、后台转化器按照1∶1的比例抽翻,这样能有效利用后台转化器更换下的触媒填装在前台转化器,抽翻计划由分厂工艺厂长负责审核,每月25日下发至工段,各班严格执行,避免随意抽翻翻媒。

(3)在调整转化器温度时,要做到转化器流量均匀分配,不能温度上升就关小转化器进气阀,造成氯化氢总管压力上涨。

(4)检修或停车时转化器氮气保压2~5 kPa,由当班班长及岗位人员落实,停车期间岗位人员必须每30 min对转化器进行1次放酸,及早发现转化器泄漏情况。

(5)停车后转化器未进入空气,开车时分析后台转化器含氯化氢体积分数>70%时通乙炔;转化器系统因检修更换阀门或管件进入空气时,转化器进出口氯化氢纯度差≤2%时方可通乙炔,确保触媒活化到位。

(6)转化器在更换垫子或补焊列管时,应检查下封头内活性炭粉尘含量,分析活性炭中汞含量,最终确定更换周期。

5 转化器触媒评价体系科学运作

转化器全面使用低汞触媒后,对于触媒的管理要求更加精细化。触媒抽翻不及时、转化器触媒使用时间段分布不均匀等问题会直接影响转化系统的稳定运行,直接关系到生产负荷的大小。以往靠经验、查数据的方法,安排转化器抽翻和对转化器的监管,会因人的因素而造成转化器触媒更新、分布不合理,导致转化系统运行不稳定。2017年2月,组织相关人员进行对标学习,整理转化器触媒管理的相关知识,提炼出转化器触媒管理的重点,并制定转化器触媒评价体系的初步实施要求及步骤,在合成工段值班室电脑上运作。运行人员每天中班在转化器运行评估表上填写每台转化器运行温度、乙炔含量、触媒使用时间、进口阀门开度,表格自动生成结果,体现出转化器的转化率、总体得分情况,减轻岗位人员劳动强度,避免因人为因素造成的评估不准情况。使用后能够直观地反映转化器和转化系统的运行情况,能够指导转化器的抽翻工作,使转化器的管理更加科学化、精细化。合成工段前台转化器评估汇总见表2。

6 转化器泄漏应急处置

转化器列管泄漏时,若岗位人员未能及时发现和处理,会造成大量的水进入转化器,使触媒结块,降低触媒活性且腐蚀转化器。所以岗位人员须0.5 h巡检1次转化器泄漏情况,如发现排酸口有酸放出,立即关闭转化器合成气进出口阀门、循环热水阀门,然后打开转化器底部排酸口阀门,并连接排气吸收装置,将转化器内酸放净;接着办理盲板抽堵作业证,在转化器合成气进出口阀门处堵盲板,接排水管将转化器壳程内的水排至含汞废水池。待转化器内水排完后,用氮气对转化器管程、壳程进行置换;打开转化器上盖手孔,将热电偶附近的活性炭清理干净,拔出热电偶,注意应防止活性炭落入热电偶预留管内;监护抽触媒人员吊起上封头盖,置于安全地带。启动水环真空泵,一定要调整好真空度,防止抽取触媒过程中损坏触媒颗粒;卸下的触媒必须过筛,筛掉夹杂在触媒当中的碎瓷环及触媒粉,过筛后的触媒装袋备用,若触媒严重潮湿,应做好记录,投用前重点用氮气进行干燥;岗位人员对转化器进行打压试漏,确定泄漏位置,做好标记,补焊。

表2 合成工段前台转化器评估汇总表Table 2 Summary on evualuation of first-stage converter in sysnthesis procedure

7 结语

上述措施实施后,陕西北元二分厂转化器触媒使用时间由2015年的7 000 h延长至目前的9 000 h,含乙炔体积分数由1%~3%降至目前的0.5%~0.9%,PVC生产汞触媒单耗从2015年的1.2 kg(高汞)降至目前的0.82 kg(低汞),降低了生产成本,减少了汞污染,保护了环境,符合国家和行业逐步消除汞污染的政策规定,为电石法PVC企业生存和发展创造了有利条件。