143 m3聚合釜PVC生产效率的提高

2018-10-16常喜斌王江波

常喜斌,王江波

(青海省矿业集团股份有限公司,青海 西宁 810000)

青海盐湖海纳化工有限公司(以下简称海纳化工)悬浮法PVC装置设计产能为20.5万t/a,采用从法国阿科玛公司引进的3台143 m3聚合釜。投入生产以来,严格按照法国阿科玛公司PVC生产工艺进行控制,但也只能勉强达到设计产能,生产过程稍有波动就很难完成产量要求。在目前的市场环境和严峻的经营状况下,装置改造势在必行,改造目的是通过研究聚合反应过程缩短聚合时间;控制投料和出料操作,缩短单台聚合釜生产周期,扩大产能。

1 现状分析

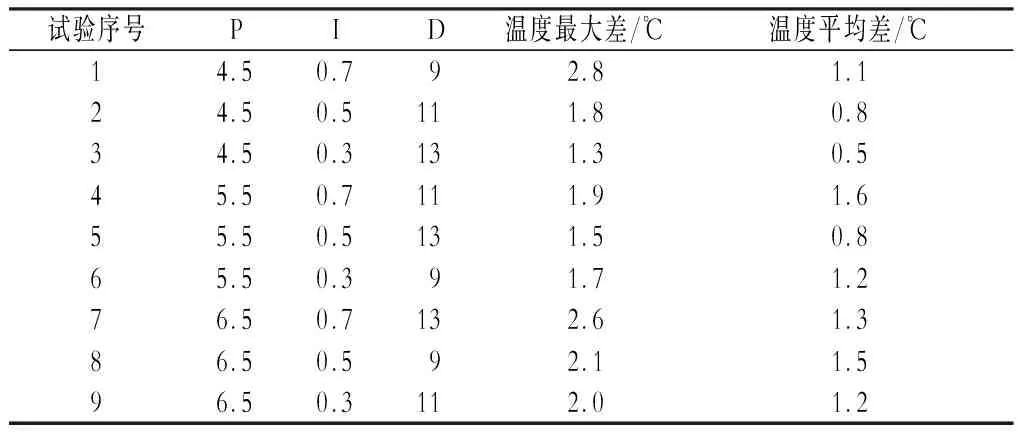

海纳化工悬浮法PVC生产不稳定,单釜生产时间波动大,聚合时间长,投料、出料时间未作精细化控制,氯乙烯转化率波动大。统计了2015年8月下旬3台聚合釜近40釜的聚合时间,发现3台聚合釜的聚合时间在220~265 min,波动均比较大,对其进行分析,结果见表1。

由表1可见:3台聚合釜的平均反应时间在250 min左右,按照该时间计算,在生产不出现任何意外情况下,产能只能达到208 139 t/a,勉强达到设计产能;而且3台聚合釜反应时间标准偏差较大,说明反应时间波动大,反应重复性低,不可控因素多。这说明海纳化工143 m3聚合釜PVC生产效率与国内外先进水平存在一定差距,主要原因为反应过程控制不够精准。要解决上述问题,就需要探索影响反应过程的原因,提高批次一致性并缩短反应时间。

表1 各聚合釜聚合时间统计Table 1 Statistics of polymerization time in different polymerizers

2 设定目标

按目标产能23万t/a,年生产时间8 000 h计,目标日均产量为230 000×24÷8 000=690(t/d)。

143 m3聚合釜每釜投料52 t VCM,转化率为88.46%,则每釜PVC产量为52×88.46%=46(t),每天单台聚合釜生产釜次为690÷(46×3)=5,则单台釜的反应周期为24×60÷5=288(min)。

所以,必须将单台釜的反应周期控制在288 min以内,其中包括投料、聚合、出料的所有时间。由于投料和出料时间基本固定,只能作精细化处理,故反应周期的缩短基本上依赖于聚合时间的缩短。按照2016年8月120批次反应周期的统计,投料、出料时间固定为52 min,因此必须控制聚合时间在236 min以内(包括压降时间)。相比之前的251 min,须缩短15 min。同时,还需要保证聚合转化率在88.6%以上。

3 过程分析

聚合反应周期由3部分组成:准备及投料、聚合反应、出料。准备及投料阶段依赖于设备的完好率和操作人员对系统的熟悉程度,调整余地甚小,只要设备完好、操作人员熟悉工艺,这一时间基本保持稳定。聚合时间影响因素众多,可分为以下3个部分。

(1)原料。

①引发剂。氯乙烯悬浮聚合是放热反应,但其所需吉布斯自由能很高,无法在通常温度条件下进行。引发剂可以在较低的温度下释放自由基,是聚合反应过程中初始自由基的唯一来源。引发剂的半衰期及过氧基团的活性是决定聚合反应转化率和反应时间的重要因素。但是根据聚合反应的特性,在现有传热条件下过度提高引发剂用量具有较大危险。

②氯乙烯。氯乙烯单体中往往含有其他不利于聚合反应的成分,如乙炔具有阻聚作用,酸碱成分会破坏分散剂体系等,所以氯乙烯质量要符合标准。

③分散剂。分散剂的作用是在聚合反应开始前,将氯乙烯液滴包裹保护起来,避免生成粗料甚至发生爆聚。对于分散剂,首先要确定其性能符合要求,其次要保证一定的加入量且体系不被破坏。

相机位点根据调查样地布置,通常选择植被条件相对好、人迹罕至、动物痕迹较多的鸟兽道或溪流水边作为监测点,布设相机视角沿鸟兽道水平方向,根据保护区实际地形特征,相机距地面高度在20~100 cm。一般将红外相机固定于树干上,红外相机之间的水平间距大于200 m。红外相机(Ltl ACORN 6210)拍摄照片为500万像素,设置为触发后拍摄1张照片和录制20 s视频,触发间隔为 10 s(布设后记录相机位点的经、纬度、海拔、生境类型、距样线垂直距离等信息)。在监测过程中,定期检查与更新红外相机的SD卡和电池,保证监测的连续性。

(2)过程控制。

对于聚合反应来讲,其过程控制就是对反应过程中温度的控制。在聚合反应开始后,聚合温度决定着氯乙烯聚合反应的激烈程度,也就是聚合反应的速度,同时也决定着产品的分子质量。阿科玛公司技术中对温度分两部分控制:冷凝器撤热的控制和聚合釜夹套撤热的控制。对于这两部分,从以下3个方面着手控制:①夹套撤热的PID调节,②冷凝器功率的计算调节,③聚合釜公用循环水系统的撤热能力。

(3)出料阶段。

在设备正常的情况下,出料时间是固定的。且出于保护设备及工艺管道方面的考虑,不宜缩短出料时间。

4 各影响要素研究

(1)氯乙烯质量。统计了海纳化工2015年12月—2016年2月的氯乙烯质量,各项性能均合格。

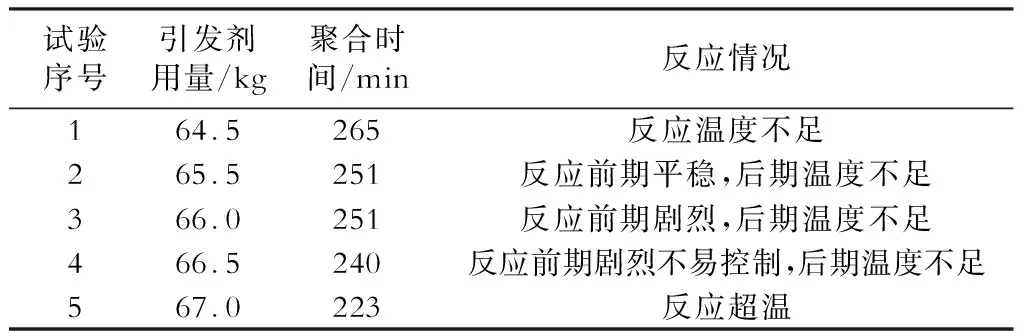

(2)引发剂用量。对Arkema223EN50引发剂用量进行了单因素投料试验,结果见表2。

表2 Arkema223EN50引发剂用量试验Table 2 Test of dosage of initiator Arkema223EN50

由表2可见:引发剂的用量对聚合反应的影响较大。

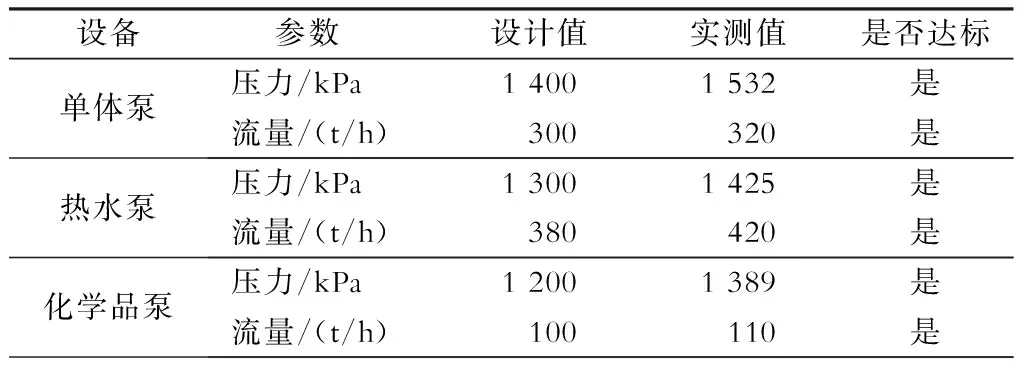

(3)设备输送能力。对各输送泵的输送能力进行了统计,结果见表3。

表3 输送泵输送能力统计Table 3 Statistics of transport capacity of pumps

(5)循环水温度。统计了循环水温度,发现其符合要求,满足撤热能力。

根据以上分析,认为导致聚合时间延长且批次质量不一致的主要原因有两点:①引发剂的用量或种类不能满足反应要求;②反应温度波动大。分析认为引发剂是导致反应时间长且批次性不一致的根本原因,反应温度波动大是后续表现。

5 改进措施

针对以上的原因分析,将技改分两步进行,先调试引发剂,再以引发剂为固定因素进行温度调节。

(1)引发剂的调节。

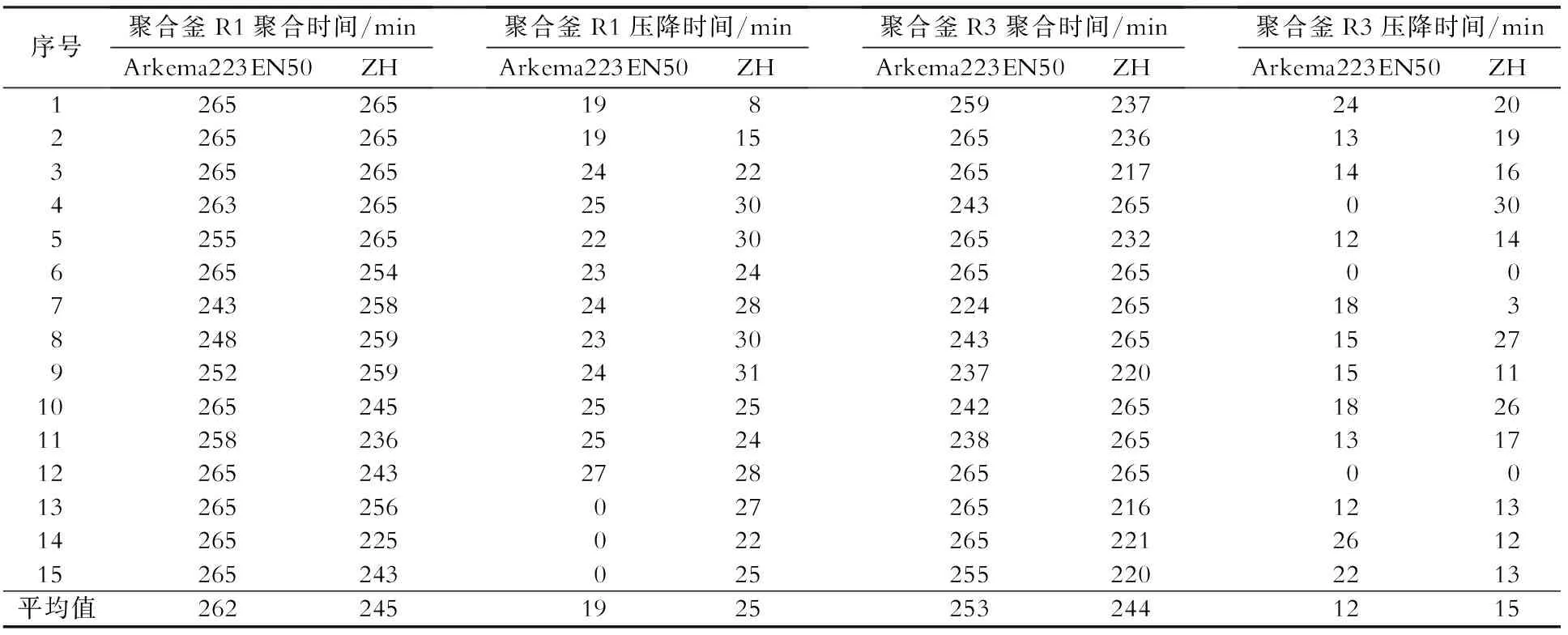

由表2可以看到,Arkema223EN50引发剂在使用过程中出现了前期反应速率高、后期引发能力不足的问题,说明引发剂效率低,半衰期短。为此,采用国产ZH引发剂替代Arkema223EN50进行了单因素试验,试验结果见表4。由表4可见:采用ZH引发剂后,聚合时间明显缩短,聚合反应压降时间延长,同时聚合反应不再出现前期剧烈后期乏力的情况。

更换引发剂前后PVC产品质量情况见表5。由表5可见:ZH引发剂在半衰期和引发效率等特性上适合海纳化工143 m3聚合釜的反应条件,产品质量未出现明显变化。

表4 国产引发剂替代试验Table 4 Test on substitution of domestic initiator

表5 更换引发剂前后PVC产品质量情况Table 5 PVC product qualities respectively before and after initiator is replaced

(2)温度控制调节。

①针对反应初期夹套水温度波动较大的情况,在不同PID下,通过阀门的自动调节,使反应温度波动降低。该工作采用正交试验法进行,结果见表6。

表6 夹套水温度控制PID正交试验Table 6 Orthogonal test of PID of jacket water temperature control

经过正交试验,确定试验序号5为夹套水温度控制的最佳PID参数。

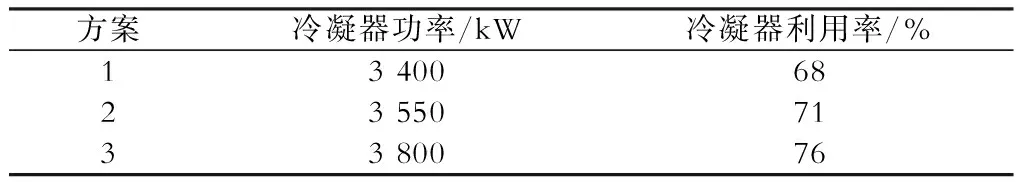

②反应中后期温度波动大的根本原因为釜顶冷凝器撤热能力不足,夹套传热量高,导致夹套温度调节偏差大。通过统计不同冷凝方案反应过程中各个时间段的放热量计算釜顶冷凝器的功率及利用率,结果见表7。

表7 冷凝器功率及利用率Table 7 Power of condenser and use ratio

根据釜顶冷凝器的使用规范和实际需求,采用方案2。

6 改造效果

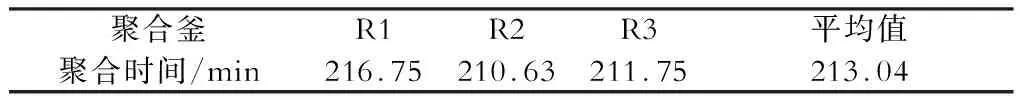

改造实施近4个月,取得了阶段性成果,聚合时间大大缩短,2016年11月3台聚合釜120批次的平均聚合时间统计见表8。

表8 改进后的聚合时间Table 8 Polymerization time after improvement

由表8可见:3台釜的平均聚合时间为213 min,比改造前缩短了38 min。每釜的反应周期缩短到213+52=265(min)。

按照目前的反应周期,每釜可节约反应时间:38÷(250+52)=12.58%。PVC产能可达到:8 000×3×46×60÷265=249 962(t/a)。

7 结论

(1)通过试验论证,阿科玛公司工艺包中的引发剂(Arkema223EN50)半衰期和引发剂效率不适合海纳化工143 m3聚合釜PVC生产。根据调研和生产试验,更改了工艺包数据,实现了助剂的国产化,每年可节约成本200余万元。

(2)通过研究,将聚合反应周期缩短到265 min,提高了聚合生产效率,使海纳化工PVC装置产能提升到近25万t/a,增加了产值,创造了巨大的经济效益。