PVC-SG3型树脂粒度分布的优化

2018-10-16鲁铭白文彦

鲁铭,白文彦

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

1 改进前PVC-SG3型树脂粒度分布

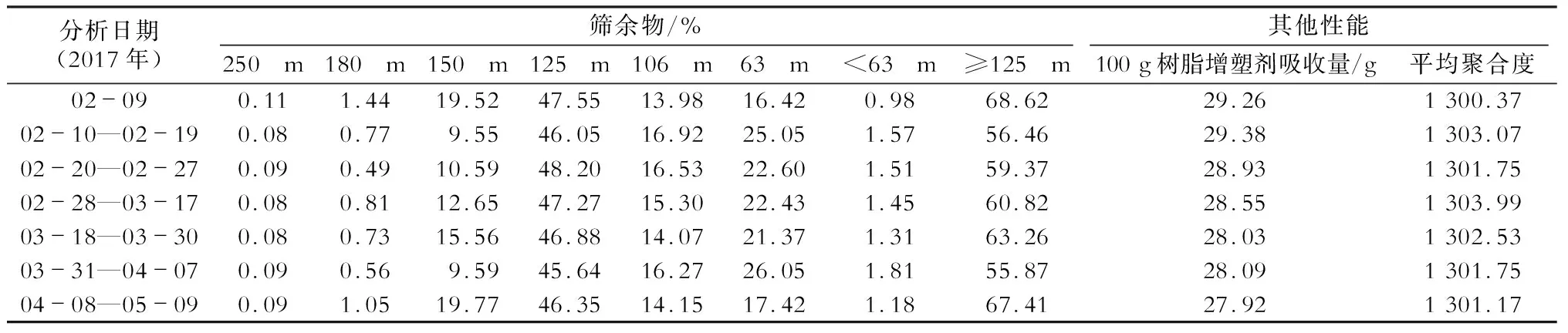

陕西北元化工集团股份有限公司化工分公司聚氯乙烯二分厂(以下简称北元化工)2015年3月开始生产PVC-SG3型树脂,初期生产时产品质量不稳定,粒度分布不集中,粒径≥125 μm的树脂比例在50%~80%波动(行业内其他企业一般在70%~80%)。为了提升树脂质量,北元化工从工艺、配方等方面采取措施,成功地将粒径≥125 μm树脂比例稳定在70%~80%。工艺调整前PVC-SG3粒度分布见表1。

表1 工艺调整前PVC-SG3型树脂质量Table 1 Quality of PVC-SG3 before process improvement

2 原因分析

影响树脂粒度分布的主要因素有聚合釜搅拌、分散剂用量及配比、VCM质量、纯水质量、釜温、反应时间、助剂质量等。

2.1 聚合釜搅拌

北元化工PVC-SG3型树脂生产采用的45、48 m3聚合釜是强搅拌体系,其中45 m3聚合釜搅拌为后掠式双层搅拌桨,转速为125 r/min;48 m3聚合釜搅拌为后掠式三层搅拌桨,转速为90 r/min。搅拌转速均不可调,因此排除了搅拌的影响。

2.2 分散剂

北元化工采用PVA+HPMC复合分散体系,具体为高醇解度PVA1+中高醇解度PVA2+HPMC+低醇解度PVA3,根据分散剂的性质按照一定的比例进行混合配制。北元化工使用的各分散剂的性能如下。

(1)主分散剂PVA1醇解度高,保胶能力较强,用量增加时,树脂表观密度上升、增塑剂吸收量下降。

(2)主分散剂PVA2醇解度适中,分散能力较强,用量增加时树脂粒径变细,增塑剂吸收量上升。

(3)主分散剂HPMC兼具保胶能力和分散能力,可用PVA2替代。

(4)辅助分散剂PVA3醇解度较低,活性较强,使用后会降低体系界面张力,使树脂增塑剂吸收量增加、粒径变小,单独使用效果更强。

实践证明,分散剂的种类、性质和用量是控制PVC树脂颗粒特性的关键因素[1]。北元化工分散剂用量整体偏多,尤其是为了提高PVC-SG3型树脂的增塑剂吸收量,辅助分散剂PVA3的用量偏大,最高用量达142×10-6(相对于氯乙烯质量,下同)。

2.3 聚合釜

因各聚合釜传热效果不同,在相同配方情况下反应时间也不同,PVC树脂质量不稳定。

2.4 VCM、纯水质量

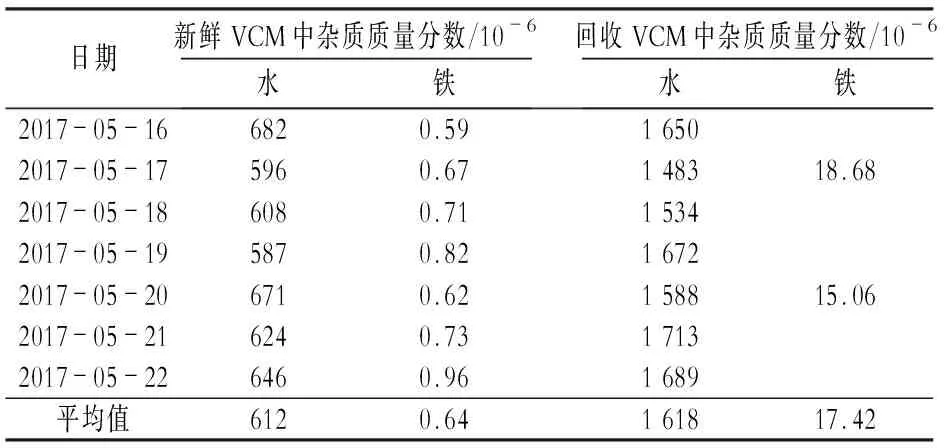

VCM含铁、含水时对树脂增塑剂吸收量、粒径影响较明显,如含量较高可考虑采取除水、除铁措施。北元化工VCM中铁含量和水含量数据见表2。

表2 北元化工VCM中铁含量和水含量Table 2 Iron content and water content in VCM produced by Beiyuan Chemical

由表2可见:北元化工新鲜VCM含水质量分数为612×10-6(行业一般<600×10-6),含铁质量分数为0.64×10-6[ 行业一般为(2~3)×10-6];回收VCM含铁质量分数为17.42×10-6(行业一般<20×10-6)、含水质量分数>1 000×10-6,接近行业一般水平,因此暂不考虑后续的脱水及除铁工艺。

3 控制措施及实施情况

(1)调整辅助分散剂PVA3配制方法。

辅助分散剂配制方法有热溶法与冷溶法两种。热溶法配制为搅拌30 min后开始升温,升至80 ℃后停止升温,继续搅拌240 min后停止搅拌,静置24 h,取样分析合格后使用;冷溶法则无升温环节。经过对比,发现采用冷溶法与热溶法分散剂生产的PVC树脂粒径、增塑剂吸收量、表观密度并无明显区别,因此采用操作更为简便的冷溶法配制辅助分散剂。原工艺中辅助分散剂与主分散剂混合配制,调整后辅助分散剂单独配制,以减少对主分散剂的干扰。

(2)调整主分散剂配制比例。

调整前m(PVA1+PVA2)∶m(HPMC)=1.74∶1,调整后降低了HPMC的用量,同时用中高醇解度的PVA2等量替换HPMC,直至m(PVA1+PVA2)∶m(HPMC)=2∶1。

2017年6月8日开始调整,初始调整量为3 kg,m(PVA1+PVA2)∶m(HPMC)=1.85∶1,粒径≥125 μm的树脂比例为70.03%。6月13日开始第2阶段调整,调整量为2 kg,m(PVA1+PVA2)∶m(HPMC)=1.94∶1,粒径≥125 μm的树脂比例为68.47%。 6月23日开始第3阶段调整,调整量为2 kg,m(PVA1+PVA2)∶m(HPMC)=2.03∶1,粒径≥125 μm的树脂比例为73.85%,已达到调整目标,主分散剂比例调整结束。

(3)在树脂分析项目中增加平均粒径检测。

(4)调整聚合配方,实现一釜一配方。

根据各聚合釜传热效果、循环水阀门开度、聚合反应时间等调整聚合配方,通过调节水油比、引发剂用量、分散剂用量等调整聚合时间,调整后各聚合釜反应时间见表3。

表3 工艺调整后各聚合釜反应时间(2017年)Table 3 Polymerization time in different polymerizers after process improvement min

由表3可见:各釜反应时间大部分控制在310 min以内。

4 改造效果

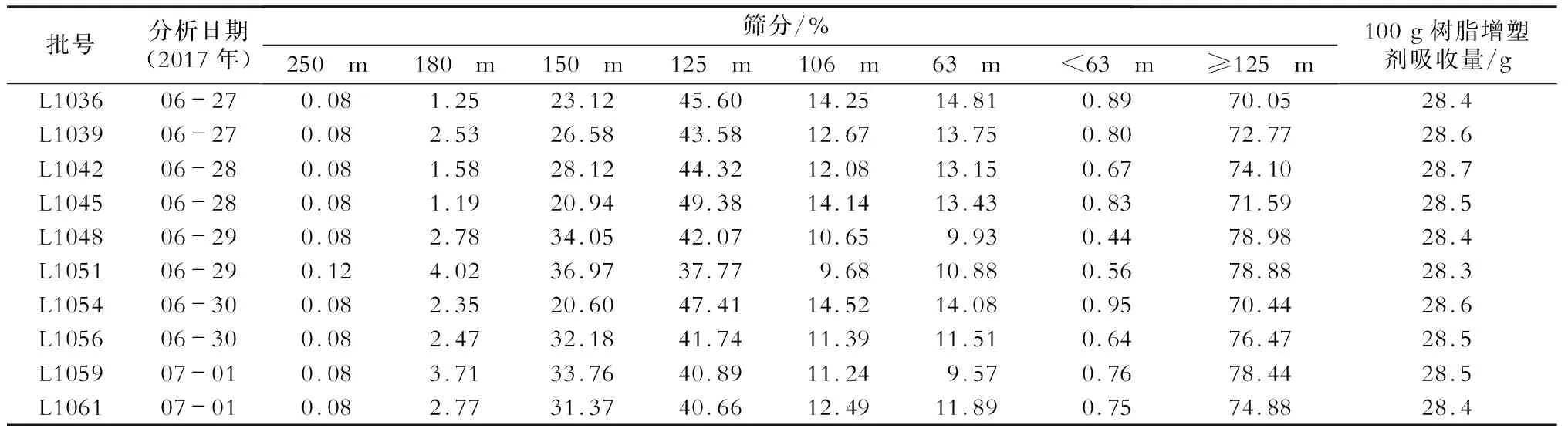

上述措施实施后,粒径≥125 μm的树脂比例控制在70%~80%,调整后PVC-SG3型树脂质量见表4。

表4 工艺调整后PVC-SG3型树脂质量Table 4 Quality of PVC-SG3 after process improvement

5 结语

通过单独配制辅助分散剂,调整主分散剂配制比例,控制各釜聚合时间,将粒径≥125 μm的树脂比例控制在70%~80%,达到了预期目的。