106 m3内胆式PVC聚合釜的研制

2018-10-16杨春辉刘路新李建辉陆晓峰赵国程张涛罗忠新

杨春辉 ,刘路新,李建辉,陆晓峰,赵国程,张涛,罗忠新

(1.葫芦岛华远化工机械装备有限公司,辽宁 葫芦岛 125003;2.唐山三友氯碱有限责任公司,河北 唐山 063305)

国内106 m3PVC聚合釜及其工艺技术是在20世纪90年代从欧洲乙烯公司引进的105 m3PVC聚合釜装置及其工艺技术的基础上改进而来的,该装置及其工艺技术与当时国内PVC发展水平、规模相比,具有大型化、高转化率、助剂无毒化等特点,且控制系统高度自动化;其生产过程采取密闭入料方式,具有汽提效率高、VCM残留量低、树脂颗粒均匀、表观规整、增塑剂吸收性好等特性;生产的PVC树脂易于塑化、便于加工,可使塑料加工企业的生产能力提高15%以上;使用该PVC树脂加工生产的塑钢门窗、管材、管件等成品的外观白度、光滑度显著提高,且更耐冲击、弯曲、老化。

随着该引进装置及其工艺技术在国内的应用,经过PVC行业人士对其工艺技术的吸收、改进和创新,以及国内装备研制水平的不断提高,特别是聚合釜等核心设备的改进和创新,形成了目前国内特有的106 m3PVC聚合釜及其工艺技术,在保证原有引进装置特点和树脂颗粒优秀特性的前提下,设备产能及树脂质量进一步提高。

1 106 m3 PVC 聚合釜的研制情况

截至目前,在保持设计压力、设计温度等参数不变的前提下,国内聚合釜制造厂家研发的106 m3PVC 聚合釜有以下3种釜型。

1.1 106 m3半管外夹套PVC 聚合釜

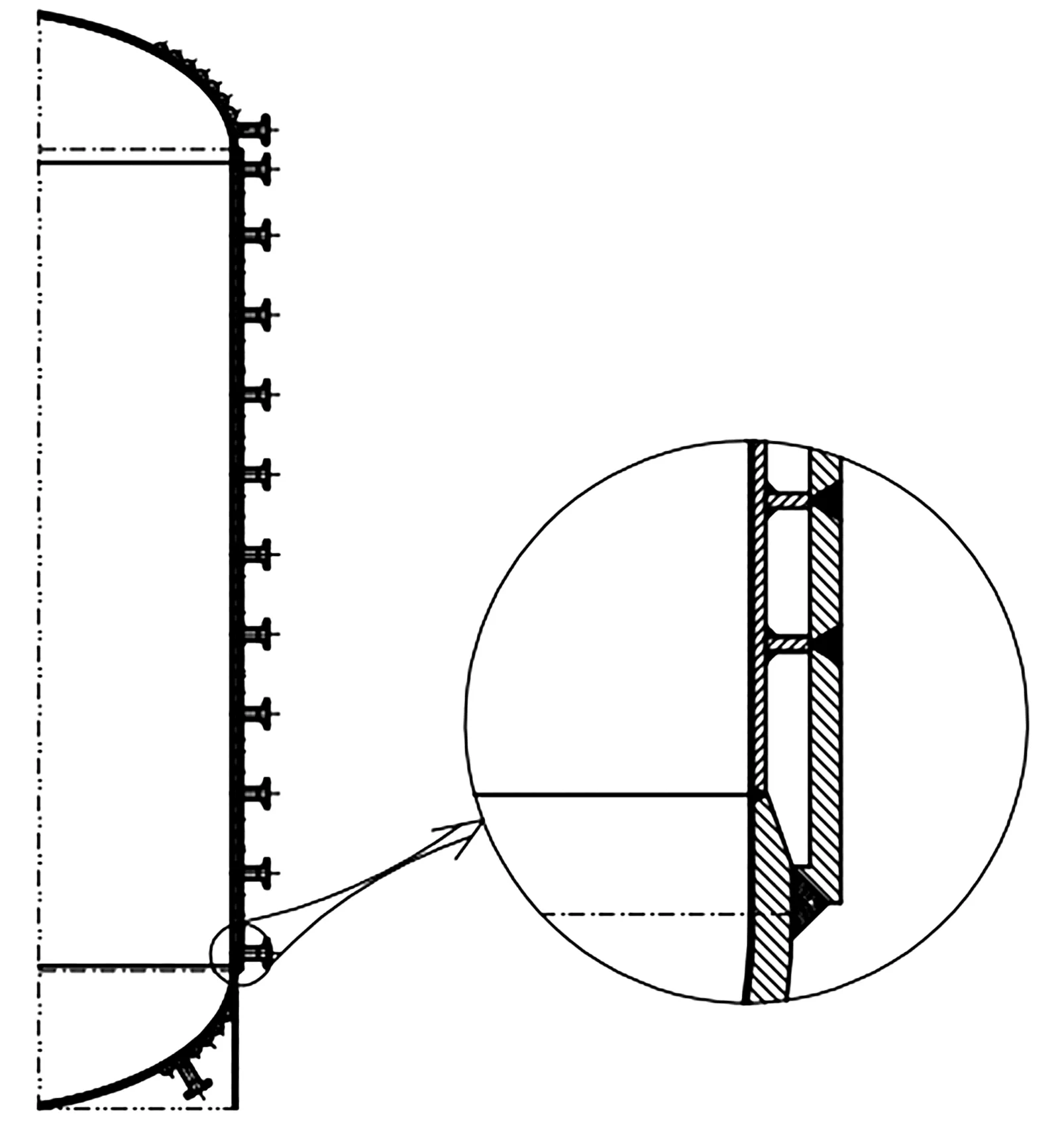

106 m3半管外夹套PVC 聚合釜是传统釜型,目前已逐渐成为我国PVC生产的主要釜型,其结构见图1。

图1 106 m3半管外夹套PVC 聚合釜结构简图Fig.1 Diagram of structure of 106 m3 PVC polymerizer with external half-pipe jacket

葫芦岛华远化工机械装备有限公司(以下简称华远化机)为唐山三友氯碱有限责任公司研制的106 m3半管外夹套PVC聚合釜(以下简称原始釜型)是通过设计优化和应用华远化机的整体一次性电解抛光专利技术制造的,单釜产能达到4万t/a,清釜周期每年1~2次,生产过程平稳,产品质量优异。

1.2 106 m3内夹套PVC聚合釜

106 m3内夹套PVC 聚合釜分为2种釜型。

(1)第1种106 m3内夹套PVC聚合釜。

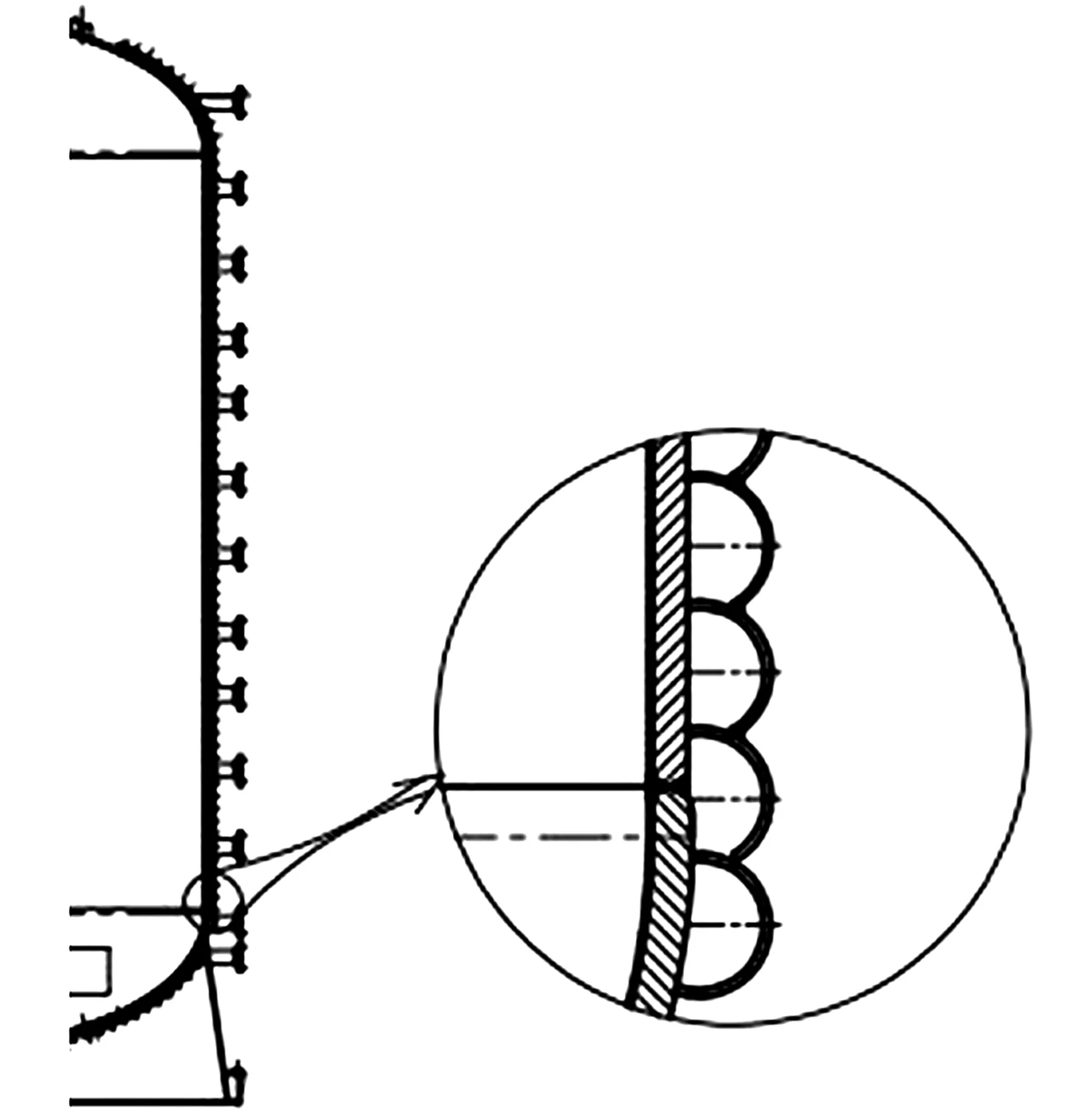

第1种106 m3内夹套PVC聚合釜结构见图2。

图2 第1种106 m3内夹套PVC聚合釜结构简图Fig.2 Diagram of structure of first kind of 106 m3 PVC polymerizer with internal jacket

第1种106 m3内夹套PVC聚合釜主要将原半管外夹套改为内夹套,并向内凸起,由50余条窄环圈焊接而成,这种结构导致该型釜可能存在如下问题。

①由于内夹套是由50余条窄环圈焊接而成的,焊缝间隔仅为120 mm左右,造成焊接应力过于集中,且由于聚合釜釜体不锈钢复层的存在,没有合适的方法消除大部分焊接应力,而设备在运行过程中,随着冷热交替、物料冲击等多种因素的作用,应力不断释放,使釜体内漏的概率大大增加。

②内夹套向内凸起,在搅拌器上方形成一个封闭环状的挡环,根据搅拌过程基本理论及多年试验研究经验可知,该挡环改变了流场内部结构,对流场会产生消极影响,甚至产生死区,从而影响最终树脂产品的产量和质量。生产实践最终也证明,该型釜的流场无法满足相应的化工工艺要求,不得不进一步改造。

该型釜改造后结构如图3所示。

图3 第1种106 m3内夹套PVC 聚合釜改造后结构简图Fig.3 Diagram of improved structure of first kind of 106 m3 PVC polymerizer with internal jacket

改造方案是应用一段锥体把内夹套凸向釜内的部分过渡到封头弧段,该型釜按图3改造完成后,流场状态有所好转,但仍无法达到原始釜型的技术性能。

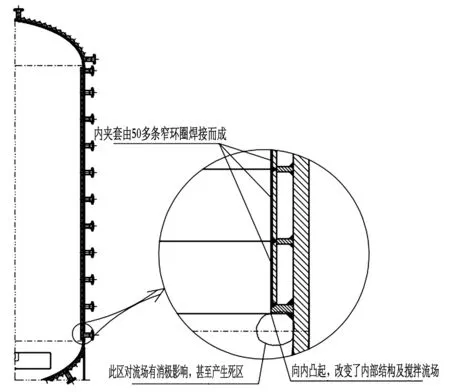

(2)第2种106 m3内夹套PVC聚合釜。

鉴于第1种106 m3内夹套聚合釜存在的问题,国内厂家又研制了第2种内夹套釜型,其结构如图4所示。

图4 第2种106 m3内夹套PVC 聚合釜结构简图Fig.4 Diagram of structure of second kind of 106 m3 PVC polymerizer with internal jacket

汲取了第1种106 m3内夹套PVC 聚合釜因改变釜内结构尺寸而造成的流场状态恶化的教训,第2种106 m3内夹套PVC 聚合釜的设计保持了釜体内部流场不变,即釜体内部结构、尺寸与原始釜型相同。从结构、尺寸的角度看,相当于把第1种内夹套釜型向内凸起的内夹套扩张至与封头内表面平齐,解决了第1种釜型中因流场改变而产生的消极影响。

但该釜型的内夹套仍是由50余条窄环圈焊接而成,这种结构导致釜体内漏概率大大增加的问题仍然存在。

1.3 106 m3内胆式PVC聚合釜[1-2]

106 m3内胆式PVC聚合釜是华远化机研制的新型聚合釜产品,在大幅度提高传热能力的同时,通过搅拌试验研究手段,对搅拌能力进行了优化调整,设计产能达到4.8万~5万t/a,采用的内胆式结构华远化机已经申报国家专利。该内胆式结构在理论上可应用于所有规格的PVC聚合釜,可大大提升聚合釜的产能,是一项具有划时代意义的突破技术,将促进我国PVC 行业的技术进步。

106 m3内胆式PVC 聚合釜结构简图如图5所示,技术参数见表1。

图5 106 m3内胆式PVC 聚合釜结构简图Fig.5 Diagram of structure of 106-m3 inner-bladder-type PVC polymerizer

表1 106 m3内胆式PVC 聚合釜技术参数Table 1 Specification of 106-m3 inner-bladder-type PVC polymerizer

2 106 m3内胆式PVC聚合釜的设计

在PVC生产中,如果搅拌效果、传热效率不好,则聚合热量集中,易产生局部爆聚,造成树脂质量低劣,甚至成为废品。因此,传热和搅拌是PVC生产中极其重要的过程。

(1)传热能力的提升。

当一种釜型确定后,换热面积A基本就确定了,由于每釜反应物料数量、组成一定,因而反应热负荷Q就一定,由传热速率方程式Q=K·A·Δt可知,若要提高传热速率,设计时应着重考虑尽可能提高传热系数K。传热系数K是评价聚合釜的重要技术指标,它对聚合釜的生产能力、产品质量、生产成本、动力消耗都有重大影响。

由式(1)传热系数方程式可知,减小壁厚δ可有效提高传热系数K。

(1)

式中:K—总传热系数,α1—热流体传热系数,δ—壁厚,λ—壁材的导热系数,α2—冷流体传热系数。

不论是之前的内夹套聚合釜还是华远化机研制的内胆式聚合釜,设计思路之一就是通过最大程度地减薄与物料接触的釜体的壁厚,使聚合反应过程中产生的热量被冷却介质最大程度地交换出去为出发点,提高换热速率,以缩短聚合反应时间,进而增加树脂产量,乃至提高树脂质量。

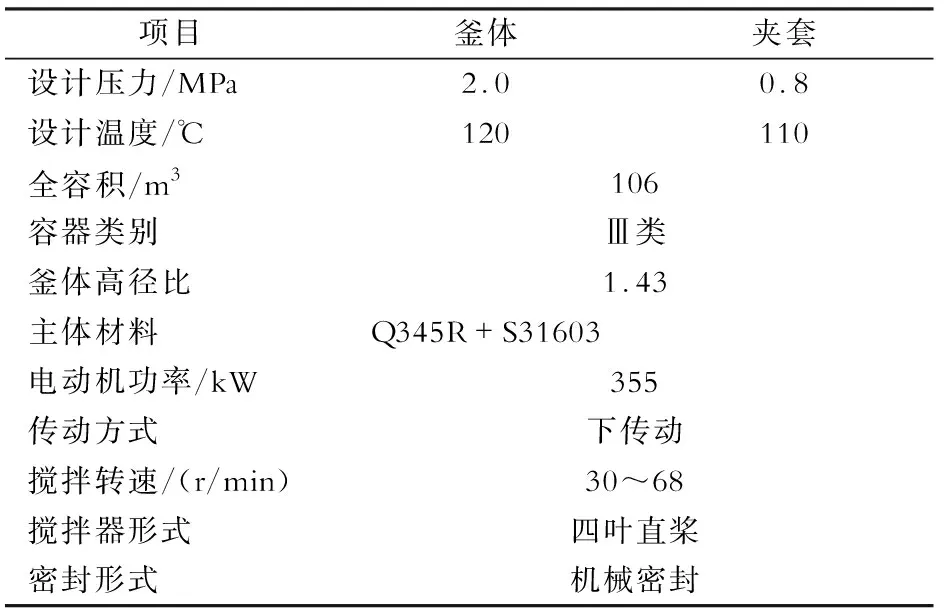

华远化机研制的内胆式聚合釜的内壳体仍沿袭原始釜型的结构设计,制作成为一个整体结构,与上下封头组焊后,再逐条组焊导流板(兼起内胆的加强圈作用)、外夹套,使内胆、导流板、外夹套成为封闭的结构,这样满足了有限元应力分析计算条件。该型釜与原始釜型的制作工艺基本一致,但内壳体的壁厚减薄了50%以上,所以称之为内胆式聚合釜更为准确。这种封闭的结构通过有限元应力分析计算(结构应力分析图见图6)表明强度完全满足技术要求,有效地保证了设备运行的稳定性和使用寿命。而需要说明的是,此种结构也有效避免了前种釜型因内夹套是由50余条窄环圈焊接而成,一旦焊缝或焊接影响区产生裂纹,导致釜体内漏的问题。

图6 106 m3内胆式PVC 聚合釜结构应力分析图Fig.6 Structural stress analysis diagram of 106-m3 inner-bladder-type PVC polymerizer

(2)搅拌能力的提升。

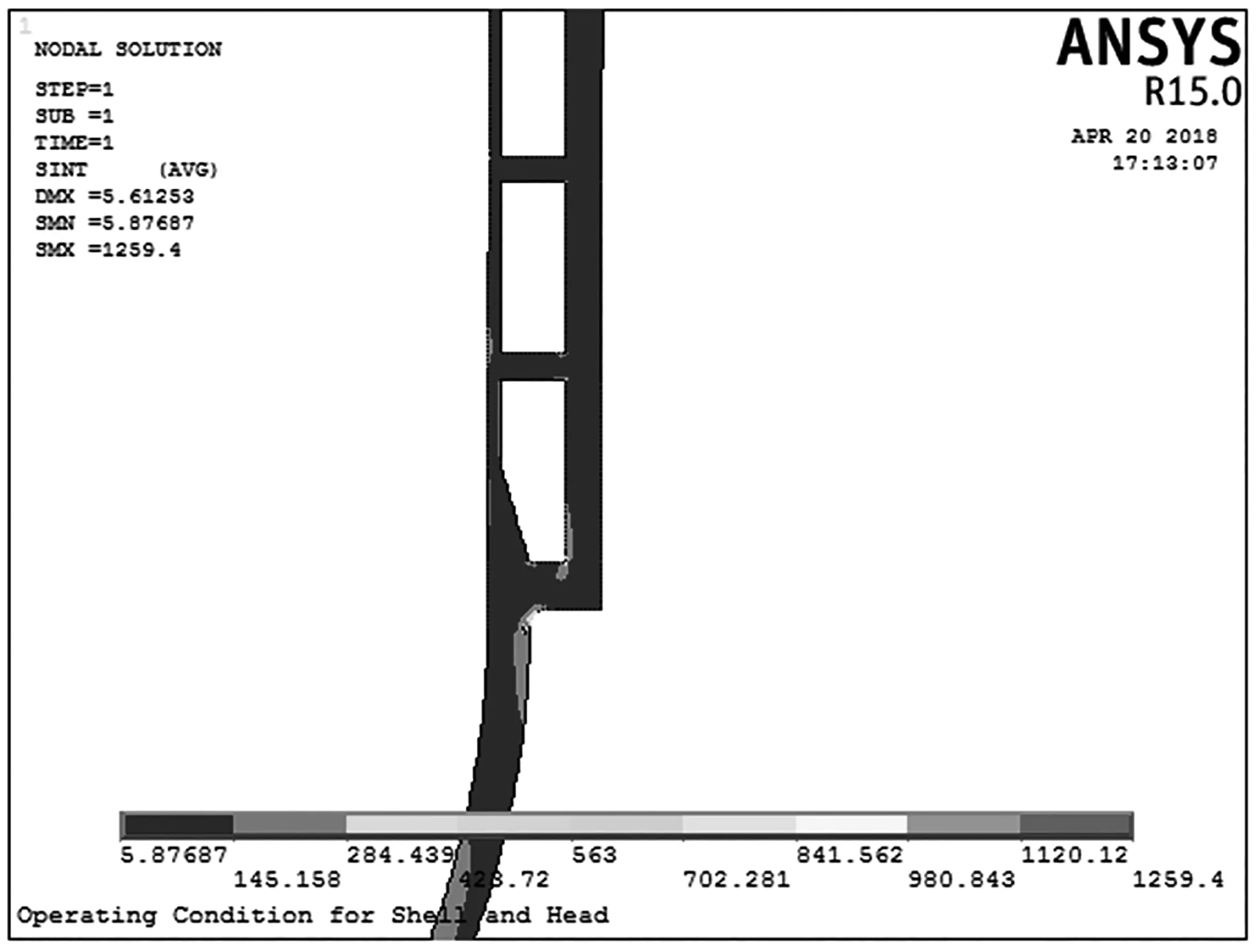

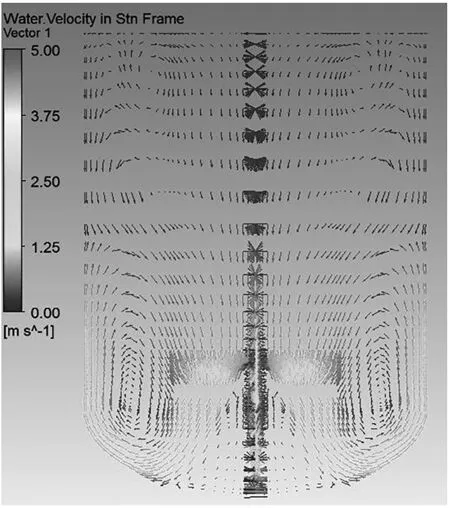

多年来,华远化机对聚合釜的搅拌特性进行了不断地研究和探索,并在与浙江大学、北京化工大学的多项搅拌研究项目的合作中颇有受益,技术水平不断提升。在106 m3内胆式PVC聚合釜的研发过程中,考虑到换热效率大幅增加,用搅拌过程放大的理论来描述,就是该型釜釜壁大幅减薄后,搅拌传热过程产生了放大效应,因而有必要对搅拌的其他过程也进行适当的放大调整,以达到理想的放大匹配效果。为此,华远化机选择了搅拌器比拟放大,通过搅拌冷模试验,在原搅拌器、挡板参数的基础上,分别增加、调整一定比例的长宽尺寸,组成若干组数据,并进行试验比较,根据试验结果淘汰、优化数据,最后应用先进的粒子图像测速系统和计算流体力学实时模拟软件等先进手段对优化后的数据组予以印证(速度矢量图和流场速度分布图分别见图7和图8),由此确定了合理的搅拌器、挡板匹配参数(该搅拌器参数范围华远化机也已经申报了国家专利)。据此数据对搅拌器和挡板参数进行了优化调整,使流场循环次数、均匀度进一步提升,有利于PVC产量和质量的进一步提高。

图7 速度矢量图Fig.7 Velocity vector diagram 图8 流场速度分布图Fig.8 Diagram of flow velocity distribution

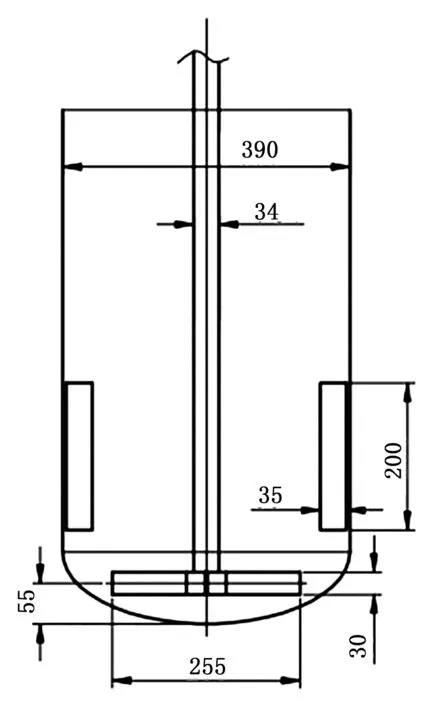

在研制过程中,采用的冷模试验模型如图9所示;功率特性测定采用电阻应变法,通过扭矩传感器测取应变信号,然后由数字表头转变成电信号后再用试验软件系统计算结果;搅拌转速测定是通过磁电转速传感器采集信号后由数字转速仪显示结果;搅拌试验槽的形状、尺寸与原始釜型的几何形状、尺寸相同,采用直径为390 mm的无色透明有机玻璃圆柱槽,并配椭圆封头,装料系数按0.85计,试验物料为洁净水和密度、粒度与PVC相近的示踪粒子;通过试验取得的各组搅拌器功率特性、循环特性和流场特性,确定搅拌功率准数NP、排出流量准数Nqd,然后计算搅拌功率、单位体积功和循环次数等特性参数。

试验槽结构尺寸 试验装置

(3)表面抛光。

釜体制作完成后,利用机械抛光设施对釜体内表面进行整体机械抛光,达到表面粗糙度Ra≤0.05后,再对其内表面进行整体一次性电解抛光,该技术将有效降低生产过程中的粘釜现象,缩短每次清釜时间。正常生产情况下,可保证每年清釜次数≤2次。华远化机整体一次性电解抛光效果如图10所示。

图10 整体一次性电解抛光效果Fig.10 Electropolishing effect of the entire polymerizer in a single process

3 结语

我国从引进欧洲乙烯公司的105 m3聚合釜装置及其工艺技术开始,至今历经20余年,在充分消化吸收其技术的同时,我国PVC行业人士经过对其工艺配方、生产过程控制的调整、优化,以及聚合釜设备的改进、创新,形成了我国特有的106 m3聚合釜装置及其工艺技术。华远化机搅拌技术研发团队通过建立冷模试验,优化选择搅拌参数,并应用先进的粒子图像测速系统和计算流体力学实时模拟软件等先进手段予以印证,最终确定了合理的搅拌器、挡板参数匹配,成功研制出了新型106 m3内胆式PVC聚合釜。该釜的搅拌流场循环次数、混匀度进一步提升,与该公司为唐山三友氯碱有限责任公司研制的106 m3PVC聚合釜相比,产能将再提高25%以上,预计可达到4.8万~5万t/a。该釜的成功研发将为我国PVC聚合釜技术水平的提升带来一场革命,必将进一步促进我国PVC行业的可持续性健康发展。