水酶法同步提取花生油和蛋白研究进展

2018-10-13周龙正陈复生赵自通李宇健

周龙正,陈复生,赵自通,李宇健

(河南工业大学粮油食品学院,河南郑州450001)

花生又名“落花生”或“长生果”,是世界上六大油料作物之一。中国是世界上最大的花生生产国,同时也是最大的消费国。此外,印度、美国、尼日利亚和苏丹也是花生的主要种植国。2016年,我国花生的种植面积为472万hm2,主要集中在河南、山东、河北,广东、安徽等地,花生总产量为1 728万吨,位居世界第一[1]。2016年~2017年,预计我国花生总产量将达到1 790 万吨[2]。

花生的主要成分及含量分别为油脂(44.27%~53.86%)、蛋白质(23.94%~36.35%)、碳水化合物(9.89%~23.62%)、粗纤维(2.67%~6.40%)、灰分(1.75%~2.58%)、水分(5.33%~9.16%)[3]。此外,花生还富含微量营养素,包括叶酸、维生素B6、维生素E、硫胺素、核黄素、烟酸、钙、镁、锌等。

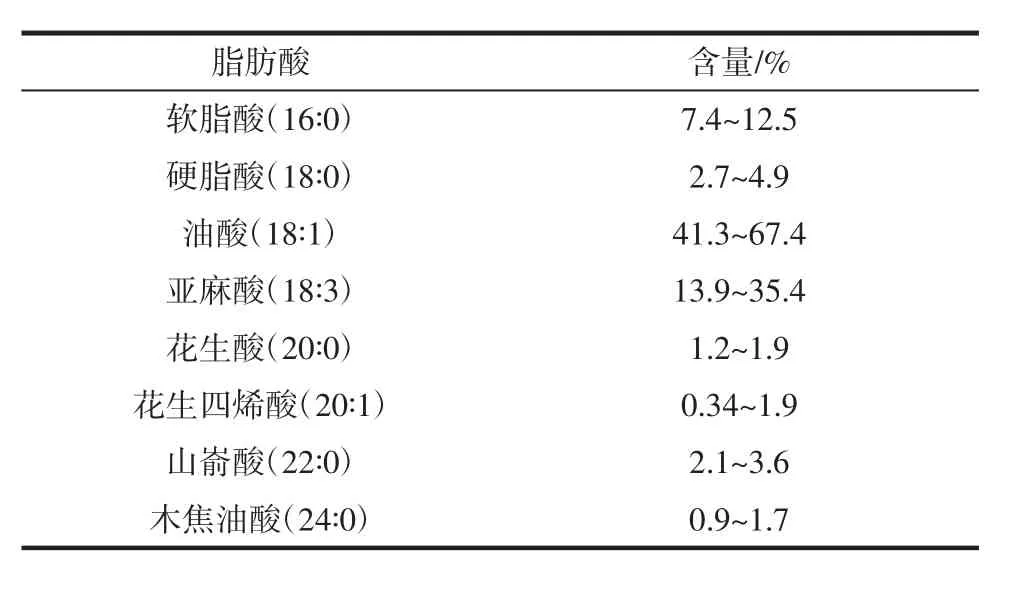

油脂是花生的主要成分,在主要的油料作物中,油脂含量仅次于芝麻。花生油脂中含有多种脂肪酸,如表1所示,大多数为不饱和脂肪酸,其中油酸含量高达60%,亚油酸为22%,与牛奶中油脂(58%)、亚油酸(25%)含量非常接近,而亚油酸是人体所必需的脂肪酸[4-5]。

表1 花生油中主要脂肪酸组成Table 1 The main fatty acid composition in peanut oil

花生蛋白含量很高,在油料作物中仅次于大豆(36%~51%),供给了11%的世界植物蛋白消费。花生蛋白中含18种氨基酸,其中包括人体所需的8种必需氨基酸[6]。它主要由花生球蛋白和伴花生球蛋白组成,其中花生球蛋白占63%,伴花生球蛋白占33%,是一种高营养的植物蛋白资源[7]。此外,花生蛋白消化系数高达90%,与大豆蛋白相比,极易被人体消化吸收,并且花生蛋白的抗营养因子含量低于大豆蛋白,作为病人食品,对帮助糖尿病、高血压病、动脉硬化症和肠胃病患者恢复健康有一定的效果[8]。在水酶法提取花生蛋白工艺中,由于酶的加入会导致蛋白质水解,因此水解蛋白质的功能特性及其营养价值的研究有利于水酶法提取植物油技术的发展。Wang等[9]对水酶法提取花生油过程中产生的蛋白质水解物的生物活性进行研究,发现花生肽具有良好的自由基清除能力,而且通过动物实验证明,花生肽具有抗疲劳的功效。Jung等[10]的研究中发现,经热处理后的蛋白质,由于蛋白质的热变性而导致其溶解度下降,再经过酶适度水解后可以改善其溶解性。相似的结果也在其它植物蛋白质的相关研究中被证实[11]。

综上所述,关于提高花生提油率以及花生蛋白质功能性质的研究,有利于提高花生资源的综合利用率、增加花生资源的经济价值。此外,花生衣、花生壳、花生蔓中含有的降低胆固醇物质、抗氧化物质及大量的膳食纤维等,也都增加了花生的使用价值[12-14]。

1 水酶法

1.1 水酶法原理

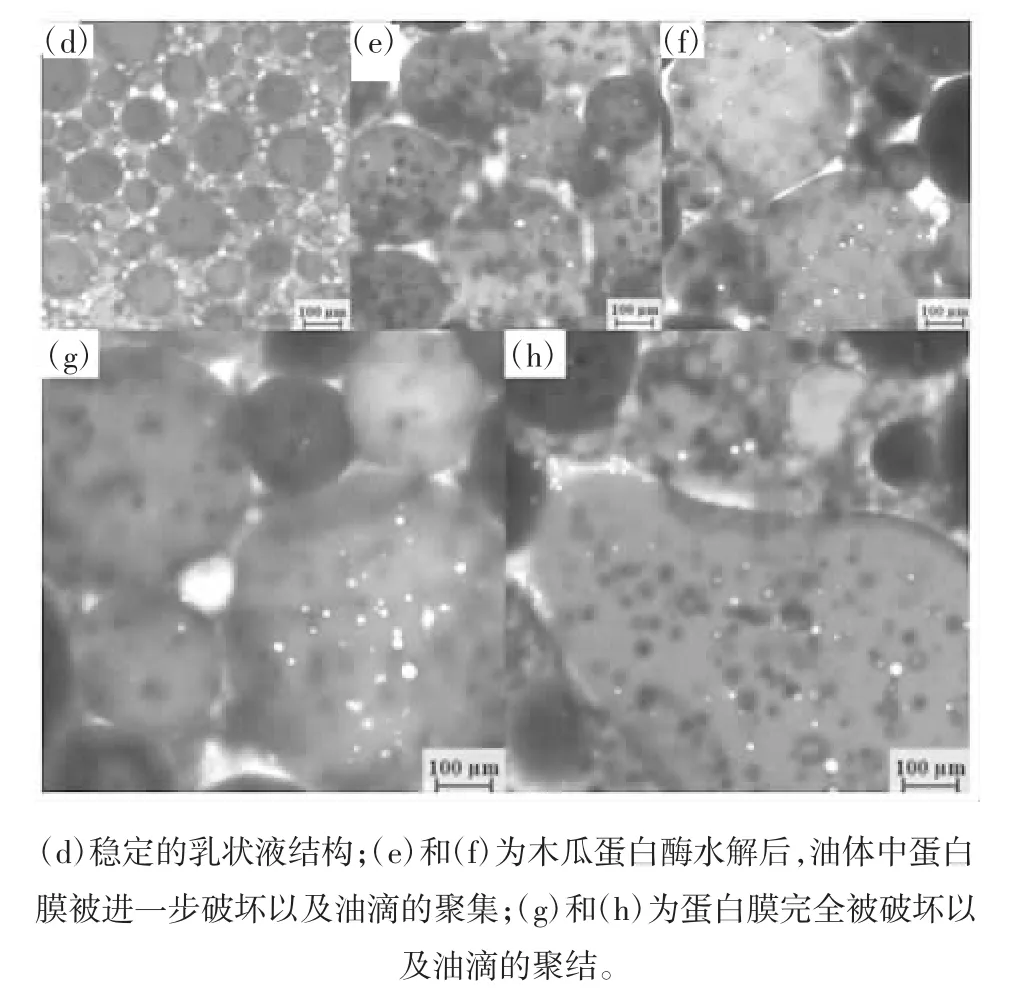

水酶法的原理是在机械破碎的基础上,通过使用能降解油料细胞中的脂蛋白、脂多糖、细胞壁等大分子复合物的酶来处理油料,达到破坏其组织结构、水解大分子复合体,最后利用油水密度差以及各组分对油水亲和力的差异,将油脂和蛋白质分离开[15]。激光共聚焦显微镜下木瓜蛋白酶破乳的微观结构变化见图1[16],在水酶法提取花生油和蛋白过程中,形成的乳状液是以油脂体形式存在的。油脂体是由一层磷脂膜包围三酰基甘油(triacylglycerol,TAG)所形成的完整、稳定、独立存在于细胞质中的小球体,蛋白质镶嵌在磷脂膜上[17]。由于油脂体结构非常稳定,有效地破坏油脂体的磷脂蛋白膜就成了酶法破乳的关键。利用激光共聚焦显微镜观察木瓜蛋白酶对乳状液进行破乳的微观结构变化,其中圆球状部分为油脂,其外部由一层蛋白膜包被。

图1 激光共聚焦显微镜下木瓜蛋白酶破乳的微观结构变化Fig.1 Microstructural changes of cream emulsion by using papain from confocal laser scanning microscopy

1.2 水酶法工艺

压榨法和预榨-浸出法是世界上最为成熟的花生油提取方法,水酶法正在向工业化进程迈进。

压榨法分为高温压榨法和低温压榨法,前者应用范围更加广泛。高温压榨法提取的花生油具有独特的花生烘烤风味,更为大众所喜好。其工艺简单、设备投资少,适合工业化生产。但是,过高的温度会使蛋白质变性,优质的花生蛋白资源遭到破坏,且压榨后的花生饼中含油率较高(10%左右)。在油脂品质方面,低温压榨油优于高温压榨油;而在提油率方面,低温压榨法略低于高温压榨法,虽然低温压榨法的花生饼中有部分蛋白质变性,但仍可以生产出优质的花生蛋白粉[18]。

预榨-浸出法世界上应用最广的花生油提取方法。由于花生中油脂含量较高,一般经高温预榨提取部分油脂后,再经溶剂浸出法提取剩余油脂。其提油率可以达到99%以上,预榨-浸出法虽然解决了提油率低的问题,但其毛油质量差[19],浸提后花生粕中仍有溶剂残留,致使蛋白质品质较差,用作动物饲料后仍存在安全隐患[20-21]。此外,这两种方法主要用来生产食用油,很少关注蛋白质。提取花生油之后,蛋白质含量达到50%,由于认识到花生蛋白资源得不到合理利用,人们开始探索新的技术方法,将花生油和花生蛋白同时提取以达到高效利用的目的。因此,“水酶法”应运而生。

水酶法是一种新兴的植物油脂和蛋白质提取技术,其生产条件温和、工艺简单、油脂提取率高等特点符合绿色可持续发展的要求。与压榨法相比,水酶法采用了比较温和的提取条件,蛋白质也作为副产物生产且具有高质量的功能特性,不含毒素,极大地增加了蛋白质的利用率[22]。与溶剂浸出法相比,水酶法以水作为提取介质更加安全、环保,提取的油脂品质高且不需要进一步精炼。减少了生产环节,同时也节约了生产成本[23]。水酶法产品质量高,符合人们的生活需求。因此,受到了越来越多研究者的关注。

杨瑞金等[24]总结并绘制了水酶法提油技术的一般工艺流程图见图2。

图2 水酶法提油技术的一般工艺流程Fig.2 The general process of extracting oil technology in aqueous enzymatic method

其中,在提取环节不加酶时,被称为水代法。水代法是利用油料中油和非油成分对水的亲和力不同,以及油与水的比重不同将油水分离[25]。此方法虽然安全环保,但油脂得率远不能满足人们生产需要。当有酶的添加时,则变成了水酶法,水酶法是在水剂法的基础上演变而来的。因为酶制剂具有高效性和专一性的特点,选择合适的酶制剂可以有效增加油脂得率。

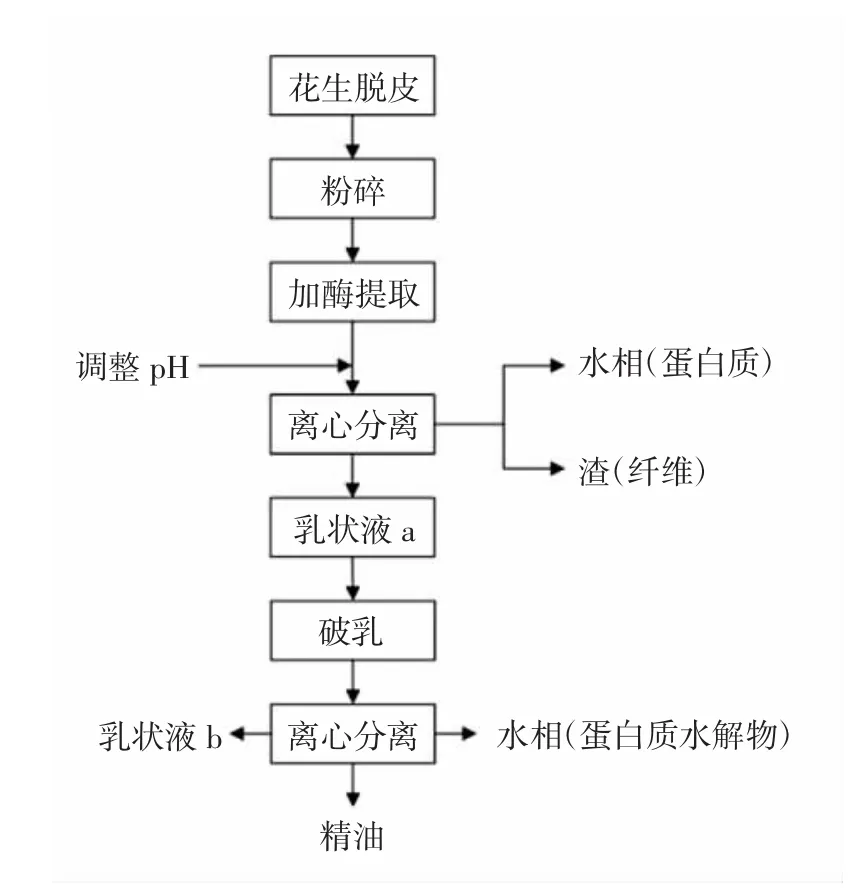

在传统水酶法生产流程中,酶解过程中需要加入大量的酶制剂,以达到避免产生大量乳状液的同时破坏细胞膜结构以提高游离油产量的目的。然而蛋白酶会导致花生蛋白质水解成小分子肽,花生蛋白水解物带有苦味,会影响花生蛋白在食品工业中的应用。此外,加酶量针对于花生原料中所有的蛋白质,因此传统水酶法工艺中的大量的加酶量导致了生产成本过高。根据传统水酶法提取花生油和花生蛋白过程中所存在的这些问题,李鹏飞[26]在碱性提取之后将乳状液取出,此时乳状液含有(77.89±1.24)%油脂和(1.37±0.12)%蛋白质,然后单独对乳状液加酶进行破乳提取花生油脂,在此被称为新型水酶法,如图3所示。

由于乳状液中的蛋白质含量只占原料蛋白质含量的6%,因此加酶量大大减少,从而保护了约94%的蛋白质不被酶过度水解成小分子肽,保留了原有蛋白质的功能特性。

图3 新型水酶法工艺流程Fig.3 New aqueous enzymatic method process

2 水酶法提取花生油和蛋白研究进展

水酶法是由水代法发展而来的。研究者为提高油脂得率对温度、pH值、料液比等提取条件进行优化,但效果并不明显。后来,随着酶制剂的广泛应用,水酶法提油提蛋白成为了探究热点。通过对油籽粉碎粒径、酶制剂的选择、加酶量、酶解时间、酶解温度等影响因素的优化,提油率以及蛋白品质均显著提高,水酶法工业化进程步入了新的时期。

2.1 水代法

压榨法和溶剂浸出法提取植物油是世界上最为成熟的两种提油工艺,但在这两种提油工艺中将蛋白质分离是一个独立的、分开的操作。为了解决这一问题,1956年,Nathan[27]首次提出了以水作为提取溶剂提取花生油的方法,这种方法可以同时将清油、蛋白质和固体残渣分离,达到同时提取蛋白质和清油的目的,其操作更容易被控制,提出来的油可以直接作为最终产品。这种方法被称为“水代法”,此后受到了越来越多研究者的关注。关于水代法的应用,我国已有几千年的历史,但这种方法仅限于对芝麻(即小磨香油)的加工,只有甘肃地区将水代法应用于大麻籽油的提取。

1958年我国油脂大会上就提出了推广“水代法”的同时注重对“水溶法”的研究。水溶法是由水代法演变而来的,与水代法原理相同,只是水溶法用水量相对较多,将油料破碎到一定细度成为浆状后,将其置于水或稀碱液中,油料中可溶性蛋白质、糖类等溶解,使油游离出来,通过调节溶液pH值至蛋白质等电点或者直接离心分离取得蛋白质与油脂。但此时机械化程度较低,生产工艺中还需要用到烧碱和硫酸[28]。

1959年,Subrahmanyan等[29]采用新方法讨论提高花生产油量和改善蛋白质品质的研究,最终花生油提取率只有30%,且分离蛋白中含有12%脂肪。1972年,Khee Choon Rhee等[30]以花生为原料,进一步完善此方法。此时,油料的粉碎程度对植物油提取的影响逐渐受到研究人员的关注。根据乳化原理,在大量水分存在下对油料进行碾磨粉碎,会形成稳定的乳状液。李瑚传等[31]研究者认为,采用湿法碾磨或脉冲法会造成提油率不高并且蛋白中含油率很高等问题,干法碾磨是最佳选择,因为没有水的加入,不会出现高度乳化现象。与此同时,高速离心机的应用为机械化和连续化生产提供了重要的途径[32]。

水剂法不仅用于植物油和蛋白质的提取,1984年,盛健华等[33]利用水剂法脱毒制取的脱毒菜籽粕,有毒成分异硫氰酸盐从1.784 mg/g降至0.433 mg/g,恶哇烷硫铜从0.494 mg/g降至0.133 mg/g,生产的脱毒菜籽粕具有低毒,高营养的品质,其生产性能不亚于豆饼。

2.2 水酶法

水剂法在提取油料中油脂的同时,有效回收了具有天然性质的蛋白质[34]。然而,水剂法的主要技术问题是如何提高破乳率和分离效率[35]。直至20世纪70年代,随着微生物技术在酶生产中的应用与推广,一些学者将水剂法与酶制剂相结合,发明了一种全新的提取植物油脂和蛋白质的方法——水酶法,这种方法有效解决了水剂法提油率不高的问题。

1983年Fullbrook[36]从废弃的西瓜籽中制取可溶性水解蛋白质时发现,随着蛋白质水解,部分油被释放。随后,酶法分离油料中油和蛋白质等组分的研究逐渐成为国内外关注的热点。

选取合适的酶制剂是水酶法成功的关键,根据水解作用部位的不同,可将酶制剂分为三大类,分别为油料细胞壁降解酶类、蛋白质水解酶类和复合酶类[37]。其中,应用最为广泛的是蛋白酶。Sharma等[38]在蛋白酶Protizyme TM(酸性、中性和碱性蛋白酶混合物)提取花生油的研究中,在最佳酶解条件下(加酶量2.5%,酶解pH值4.0,酶解温度40℃,酶解时间18 h,料水比1∶5 g/mL),花生水酶法总油提取率可以达到86%~92%。但是,由于此过程中酶解时间过长,不利于工业化生产[39]。因此,研究者不断创新,致力于寻找出一种高效的提取植物油和蛋白的酶解条件。章绍兵等[40]对此方法进行了优化,选取Alcalase 2.4L研究了在不同烘烤温度下花生油和蛋白的提取率,最适酶解条件为:烘烤温度 190 ℃(20 min),料液比为 1 ∶5,酶浓度为2%,酶解时间为3 h。最终游离油和蛋白质水解产物的产率分别为78.6%和80.1%。残留乳状液经冻融破乳后,总游离油产率提高到86%~90%。研究证明烘烤温度对花生提油率影响不大,但过高的烘烤温度会减少蛋白质水解产物的回收。

针对水酶法过程中用水量过大的问题,Moura等[41]在两步水酶法提取大豆油的过程中,将第一步酶解离心后的液相进行分离,分离出的上清液重新加入至第一步酶解过程中进行酶解反应,用水量只有传统水酶法的一半。回收的上清液中部分酶可能仍存在活性,因此油和蛋白的提取率略有增加。

酶制剂昂贵的价格也是阻碍水酶法工业化生产的因素之一,因此,在生产过程中有效的回收酶制剂将会为水酶法的工业化生产迈出重要的一步。Jung等[42]在水酶法(Protex 6L)提取大豆油中,Protex 6L 活性的主要部分在脱脂组分中被回收,且酶活性为84.7%。Chabrand等[43]用碱性内肽酶进行两步酶法提油实验中,提油率达到95%。第二次离心后脱脂组分中90%以上的酶活性被保留,并且可以再次用于破乳步骤,显著降低了生产成本。此外,适度粉碎减小料浆平均粒径可以降低乳状液的稳定性,提高油和蛋白质回收率。当花生料浆的平均粒径从38 μm降至28 μm时,水酶法工艺的总得油率和水解蛋白得率最高,分别为88.8%和77.5%。如继续粉碎,将会发生严重的乳化现象,总油得率和水解蛋白得率出现降低的趋势[44]。

近年来,更多的学者将研究方向放在了乳状液破乳方面,其中江南大学李鹏飞等[45]对比了磷脂酶、淀粉酶和蛋白酶(Protex 6L,Protex 7L,Protex 50FP,Alcalase 2.4L,木瓜蛋白酶)的破乳率、乳状液中的提油率以及水解蛋白溶解度。研究表明,蛋白酶在乳状液的破坏方面表现出更好的效果,其中木瓜蛋白酶的破乳率为(90.7±2.2)%、Protex 50FP 为(93.5±3.7)%;使用 Alcalase 2.4L得到的游离油为(86.9±3.3)%,而淀粉酶和磷脂酶分别只得到(69.0±4.0)%和(56.7±1.2)%;Alcalase2.4L水解蛋白的溶解度最高(94.4±5.0%),其次是 Protex 6L(93.5±0.6%),木瓜蛋白酶(79.5±1.5%)。

3 水酶法的前景展望

尽管水酶法具有许多优点,但在水酶法工业化进程中,仍然存在一些问题。1)酶制剂昂贵的价格是水酶法成本高的主要原因,因为提取过程中需要大量的酶(通常是油籽重量的1%),但随着生物工程、固定化酶技术的不断发展[46],这些问题会陆续得到解决。2)水酶法对油籽粉碎粒径要求较高,适当的粉碎粒径有利于油和蛋白的提取,大型的专用粉碎设备有待开发。3)在水酶法提油过程中不可避免的会产生乳状液,不利于油和蛋白质的回收,目前生产工艺中乳状液的破乳率大多在80%左右,仍需有效的酶制剂来提高破乳率从而增加油脂和蛋白得率[47]。随着人们生活水平的提高、社会生产力的不断进步,水酶法将有着更为广阔的应用前景。