热压烧结ZrC-TaC陶瓷的组织结构与力学性能

2018-10-10郭英奎

张 岩, 郭英奎

(哈尔滨理工大学 材料学院,哈尔滨 150000)

航空航天飞行器[1]、核反应堆和汽车发动机等领域的发展对材料性能的要求也越来越高,传统材料已经不能满足要求[2-4]。具有NaCl结构的ZrC和TaC为IV~V族过渡金属难熔碳化物,是超高温陶瓷(UHTCs)的一种,具有独特的性能,包括高熔点、低密度、高硬度,抗热震性好并且化学活性低,因此可能成为新一代火箭发动机的候选材料[5]。和其他超高温陶瓷一样,由于ZrC共价键结合能力强,自扩散系数低,2440 ℃自蔓延(SHS)高温合成的ZrC,其最高致密度仅达到 92%[6]。2400 ℃热压烧结制备的ZrC,致密度也仅达95%左右[7]。实践证明,烧结致密的ZrC陶瓷需要高温(2300~2600 ℃)和加压条件[8-10],或者采用易于烧结的粉末、添加烧结助剂、压力烧结和气氛烧结等方法来降低其烧结温度。

Zhang等[11]真空烧结制备了TiC-ZrC-WC-Mo-Ni复合陶瓷,证明WC和Mo、Ni作为烧结助剂降低了烧结温度且可以抑制晶粒生长,但是Ni等低熔点物质的引入会使陶瓷的高温性能降低,限制其应用。此外,ZrC可以与其他物质形成固溶体,通过增强物质传递从而促进其致密化。Acicbe[12]报道TiC在ZrC中形成了(Zr,Ti)C固溶体,其致密度从95.5%提高到98.9%,硬度从17.6 GPa提高到19.06 GPa,且随着TiC含量的增加,陶瓷的致密度和硬度均有提高。Li[13]通过SPS烧结的TiCZrC固溶体也得到了同样的结论。

Zr(0.1597 nm)和 Ta(0.1457 nm)半径差异较小(< 15%)[14],而且TaC与ZrC能形成连续固溶体[15],然而利用TaC来提高ZrC致密度和力学性能的研究却鲜有报道。本工作首先采用碳热还原法制备TaC与ZrC固溶体粉末,然后通过热压烧结制备ZrC-TaC陶瓷,探索烧结温度和TaC含量对陶瓷固溶体的固溶行为、致密化行为、组织结构和力学性能的影响规律。

1 实验材料与方法

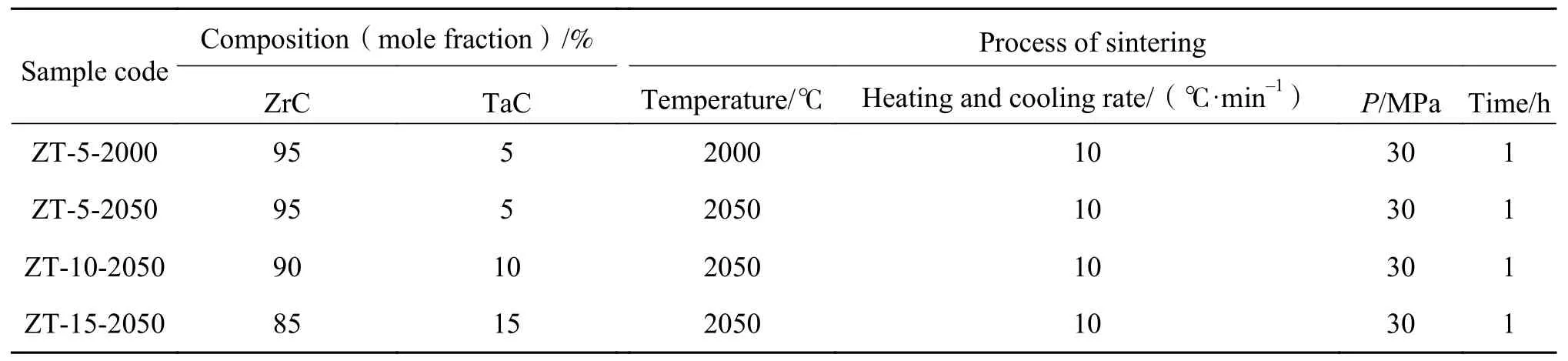

TaO2和ZrO2粉均为纯度99.9%的原始粉末。按照表1的比例称量TaO2和ZrO2粉末,再加入碳黑于1600 ℃反应1 h,之后加入WC球在无水乙醇中高能球磨24 h,球料比10∶1。然后使用旋转抽真空蒸发器在超声波加热分散条件下干燥。将碳热反应后的粉末过200目筛后,填充在石墨模具中,在AVS真空/可控气氛热压烧结炉中进行单向热压烧结,制备ZrC基陶瓷。样品编号、组成和烧结工艺如表1所示。烧结后的试样表面打磨,棱角倒角45°,仔细抛光后在无水乙醇中超声波清洗10 min,然后取出干燥。

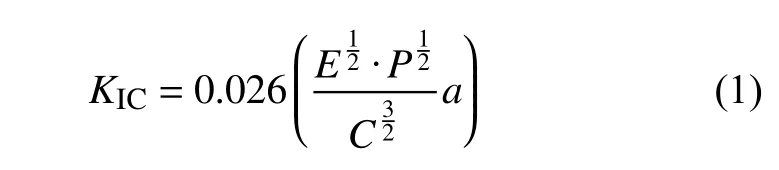

陶瓷相对密度用阿基米德法测量(TG-328A型光电分析天平)。在Empyrean锐影X射线衍射仪上对ZrC-TaC粉末及陶瓷的块体进行物相分析。采用Cu-Kα辐射,镍片滤液,陶瓷X光管功率为2.2 kW,原始粉末的XRD分析的步进为0.0263°,陶瓷块体的XRD分析的步进为0.0131°。在Zeiss Supra55 Sapphire扫描电子显微镜上对粉末形貌、ZrC-TaC陶瓷的组织结构、断口形貌进行观察。按GB/T16534—1996在HBV-30A型维氏硬度计上测试陶瓷的维氏硬度,载荷为 9.8 N,保压时间为15 s。室温断裂韧度由压痕法测出,载荷为 9.8 N,保压时间为 15 s,断裂韧度由式(1)求出[16-17]。

表 1 ZrC-TaC陶瓷原料配比及烧结工艺Table 1 Ratio of raw materials and sintering process of ZrC-TaC ceramic

式中:KIC为断裂韧度,MPa·m1/2;P 为载荷,N;E 为弹性模量,Pa;a 和 C 分别为压痕半长和裂纹平均长度,m。

2 结果与分析

2.1 ZrC-TaC 粉末

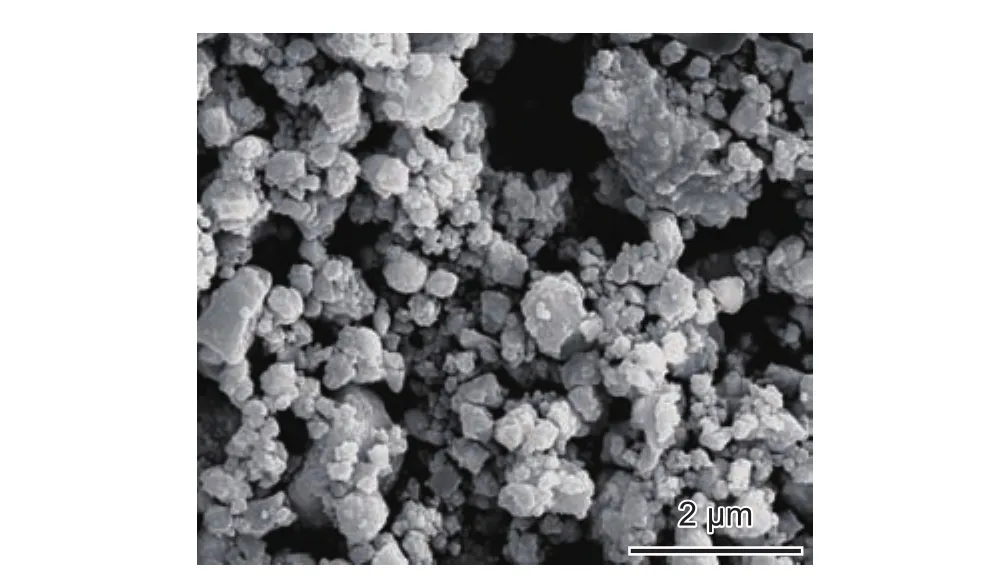

图1为碳热还原合成的ZrC-TaC粉末经过高能球磨后的SEM照片。从图1看出,粉末颗粒较小且分布均匀,平均粒径为300 nm。

图 1 ZrC-TaC粉末SEM照片Fig. 1 SEM image of ZrC-TaC powder

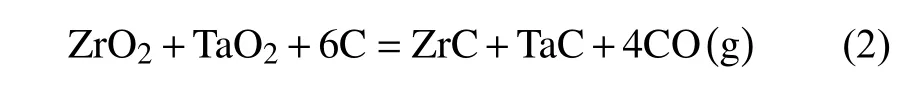

图2为ZrC-TaC粉末经过高能球磨后的XRD图谱。XRD图谱中有ZrC峰和TaC峰。证明发生了碳热还原反应,如式(2)所示:

因为反应温度是1600 ℃,所以生成的是CO气体,而不是CO2气体[18]。由ZrC和TaC峰形的不对称可以看出,反应生成了一部分(Zr,Ta)C固溶体。从XRD图谱计算ZrC的晶格常数为0.4669 nm,比PDF卡片中ZrC(0.4672 nm)的值略有减小,证明合成粉末中有(Zr,Ta)C固溶体。

图 2 ZrC-TaC合成粉末XRD图谱Fig. 2 XRD of ZrC-TaC powder

2.2 ZrC-TaC 陶瓷的组织结构

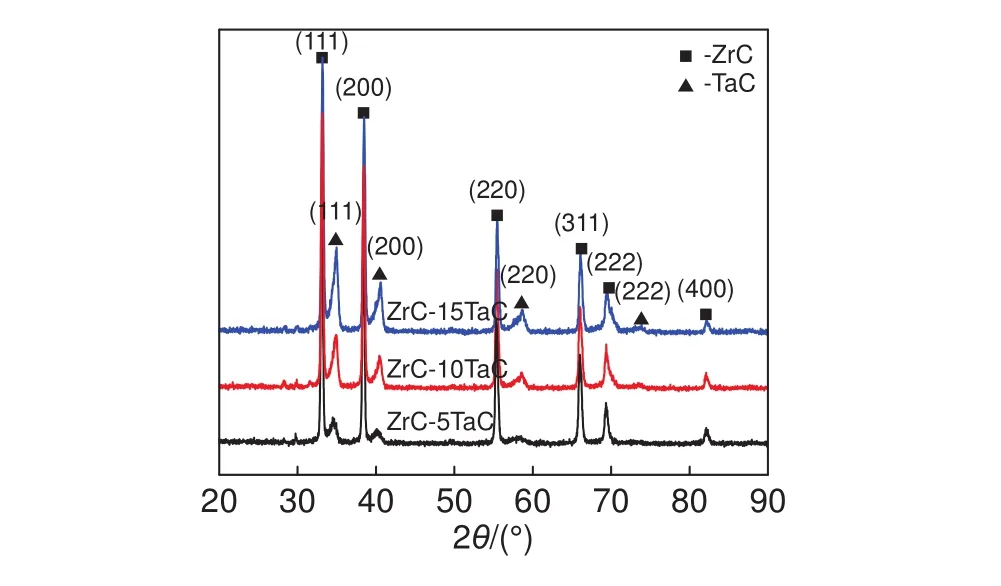

图 3 ZrC-TaC陶瓷XRD图谱Fig. 3 XRD diagram of ZrC-TaC

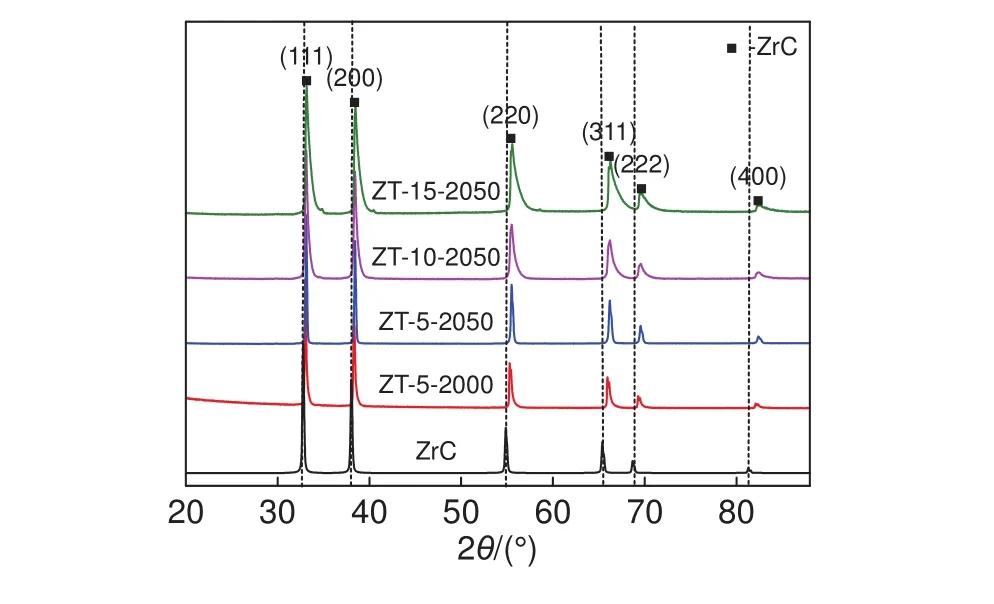

图3为热压烧结后ZrC-TaC陶瓷的XRD图谱。由图3可见,陶瓷主要由ZrC相组成,没有发现TaC相。与纯ZrC的峰相比,陶瓷的ZrC峰向高角度偏移,这说明ZrC的晶格常数发生了变化,形成了(Zr,Ta)C 固溶体。图 4 为 ZrC-TaC 陶瓷30°~60°的 XRD图谱。由图4可以看出,添加15%TaC的样品中有少量TaC的峰存在,证明烧结后有一部分TaC未溶解到ZrC中。可能是由于实验保温时间较短未固溶完全,也同样证明其没有形成单相(Zr,Ta)C固溶体。从XRD图谱计算得知ZT-5-2000陶瓷的晶格常数为0.4803 nm,ZT-5-2050陶瓷的晶格常数为0.4679 nm,ZT-10-2050陶瓷的晶格常数为0.4612 nm,ZT-15-2050陶瓷的晶格常数为0.4607 nm。当温度升高时,ZrC-TaC陶瓷的晶格常数减小,晶格常数减小是由于Ta的半径小于Zr的半径,当TaC与ZrC形成固溶体时,Ta溶入到ZrC晶格中,导致ZrC的晶格常数减小。当TaC含量增多时,TaC溶入到ZrC晶格中更多,导致ZrC的晶格常数进一步减小。

图 4 烧结后 ZrC-TaC 陶瓷 30°~60°局部 XRD 放大图谱Fig. 4 30°-60° enlarged part of XRD diagram of ZrC -TaC after sintering

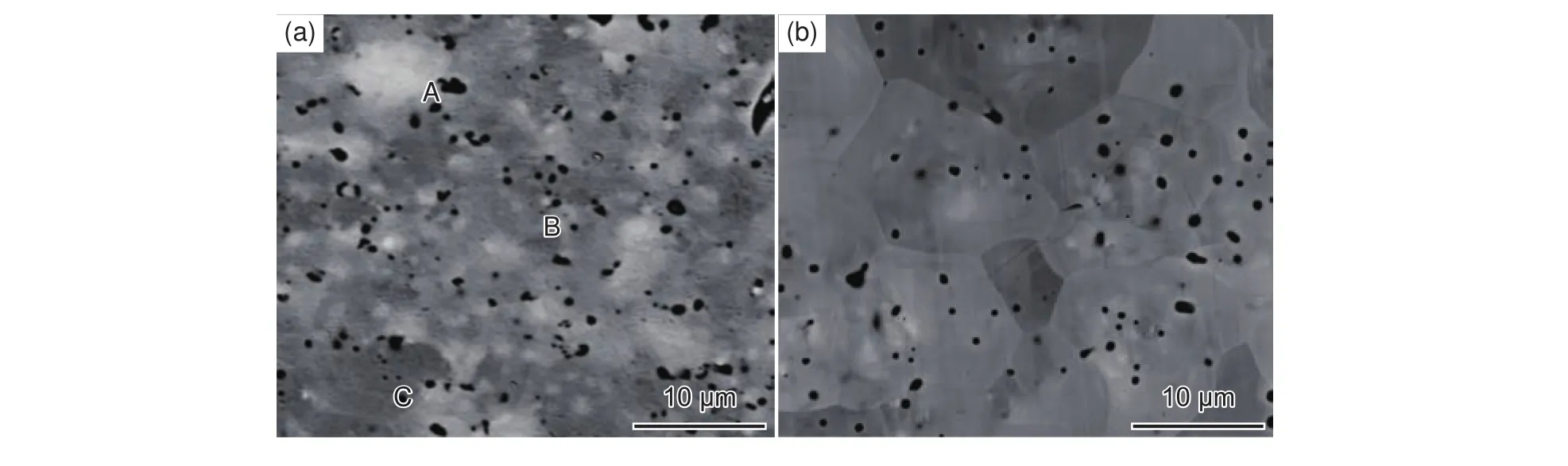

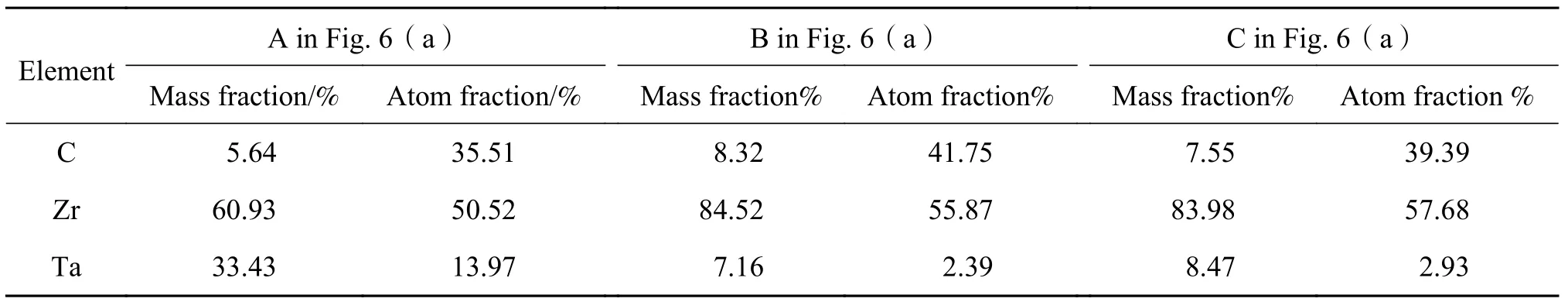

图5为不同烧结温度下ZrC-TaC陶瓷的扫描照片,图 5(a)为 ZT-5-2000 陶瓷,图 5(b)为 ZT-5-2050陶瓷。从图6看出,温度升高时,陶瓷的气孔率减少,从1.76%降低到0.78%,但是陶瓷中的气孔长大,平均气孔尺寸从0.42 μm长大到0.73 μm。气孔多为晶内气孔,这可能是由于ZrO2与TaO2粉末在碳热还原反应生成ZrC-TaC粉末后残余了碳,使得陶瓷在烧结过程时C会产生CO气体,在材料中形成气孔,在烧结后期逐渐形成闭气孔,随着烧结过程的完成闭气孔逐渐球化和缩小,即形成了晶内气孔。从表2 ZrC-TaC陶瓷能谱分析可知,浅色相A为富TaC相,深色相B和C为富ZrC相,陶瓷基本形成单相固溶体。

图 5 不同烧结温度下ZrC-TaC陶瓷SEM照片Fig. 5 SEM of ZrC-TaC sintered at different temperatures (a)2000 ℃;(b)2050 ℃

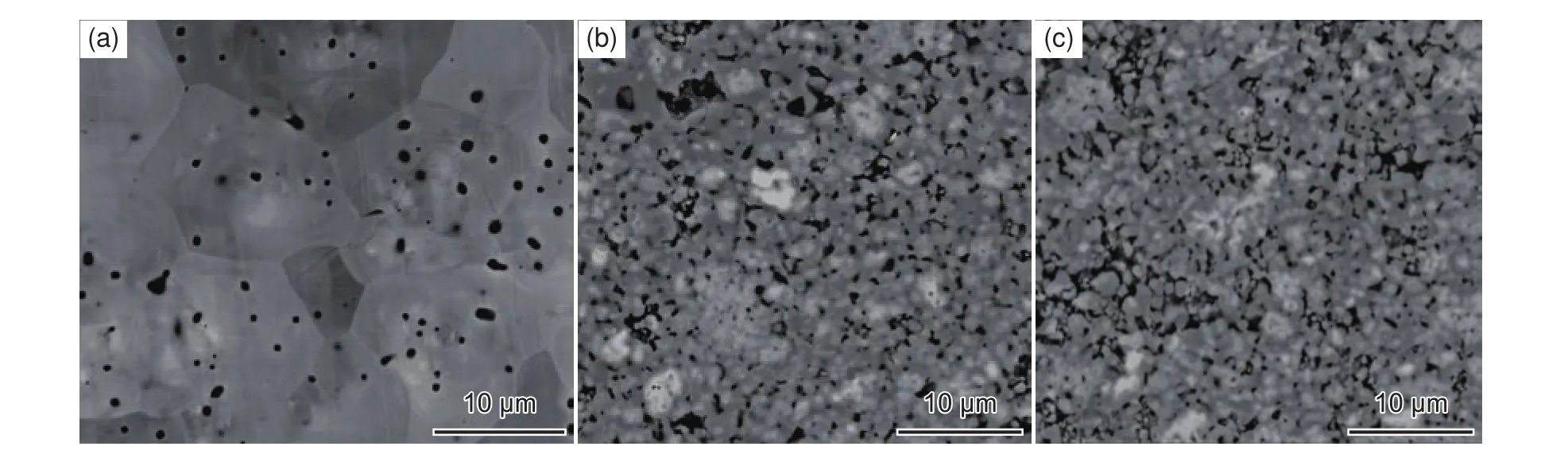

图 6 不同TaC含量的ZrC-TaC陶瓷SEM照片Fig. 6 SEM of ZrC-TaC with different TaC contents (a)5%;(b)10%;(c)15%

表 2 ZrC-TaC陶瓷能谱分析Table 2 EDS of ZrC-TaC composite material

图6为添加不同TaC含量的ZrC-TaC陶瓷的SEM扫描照片。从图6可以看出,随着TaC含量的增加,陶瓷中气孔逐渐增加,这可能是由于ZrO2与TaO2粉末在碳热还原反应生成ZrC-TaC粉末后残余的自由碳阻碍了烧结,而且ZrC与TaC并未完全固溶,其阻碍了晶粒的长大,使陶瓷不致密。ZT-5-2000的致密度为98.8%,ZT-5-2050的致密度为99.9%,与测得的陶瓷的气孔率一致。ZT-10-2050的致密度为94.2%,ZT-15-2050的致密度为86.8%。ZrC-TaC致密度变化规律与扫描照片显示一致。

2.3 ZrC-TaC 陶瓷的力学性能

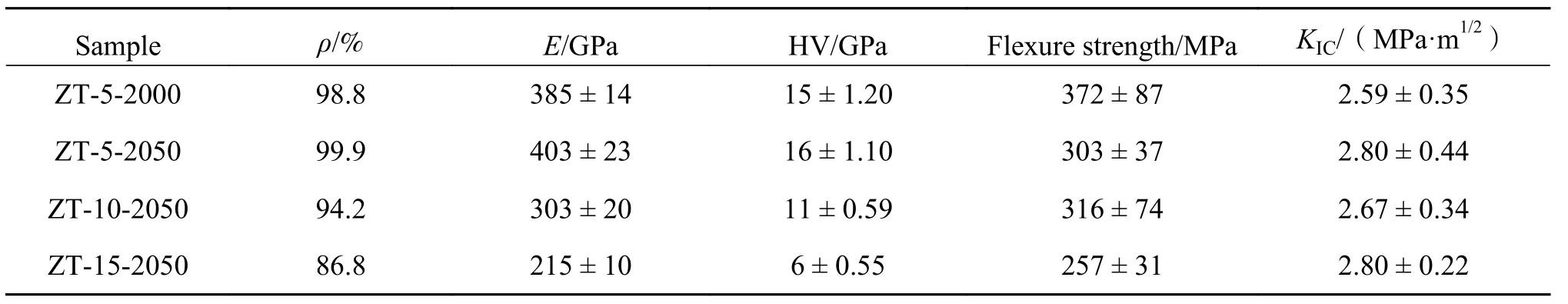

ZrC-TaC陶瓷的综合性能如表3所示。从表3可以看出,随着烧结温度的升高,ZrC-TaC陶瓷的弹性模量升高;随着TaC含量的增多,ZrC-TaC陶瓷的弹性模量减小。弹性模量的大小主要和陶瓷原子之间的结合力的大小有关,即随着原子种类和化学键类型的不同而变化。随着TaC含量的升高,陶瓷的致密度减少,所以其弹性模量逐渐减小。陶瓷的致密度也会在一定程度上影响其硬度与强度,随着温度的升高,ZrC-TaC陶瓷的硬度与致密度升高,强度减小。ZrC-TaC陶瓷的强度减小是由于温度升高造成晶粒的长大。随着TaC含量的增多,ZrC-TaC陶瓷的硬度与强度减小,说明TaC加入过多会降低ZrC-TaC陶瓷的力学性能。

表 3 ZrC-TaC陶瓷力学性能Table 3 Mechanical properties of ZrC-TaC ceramics

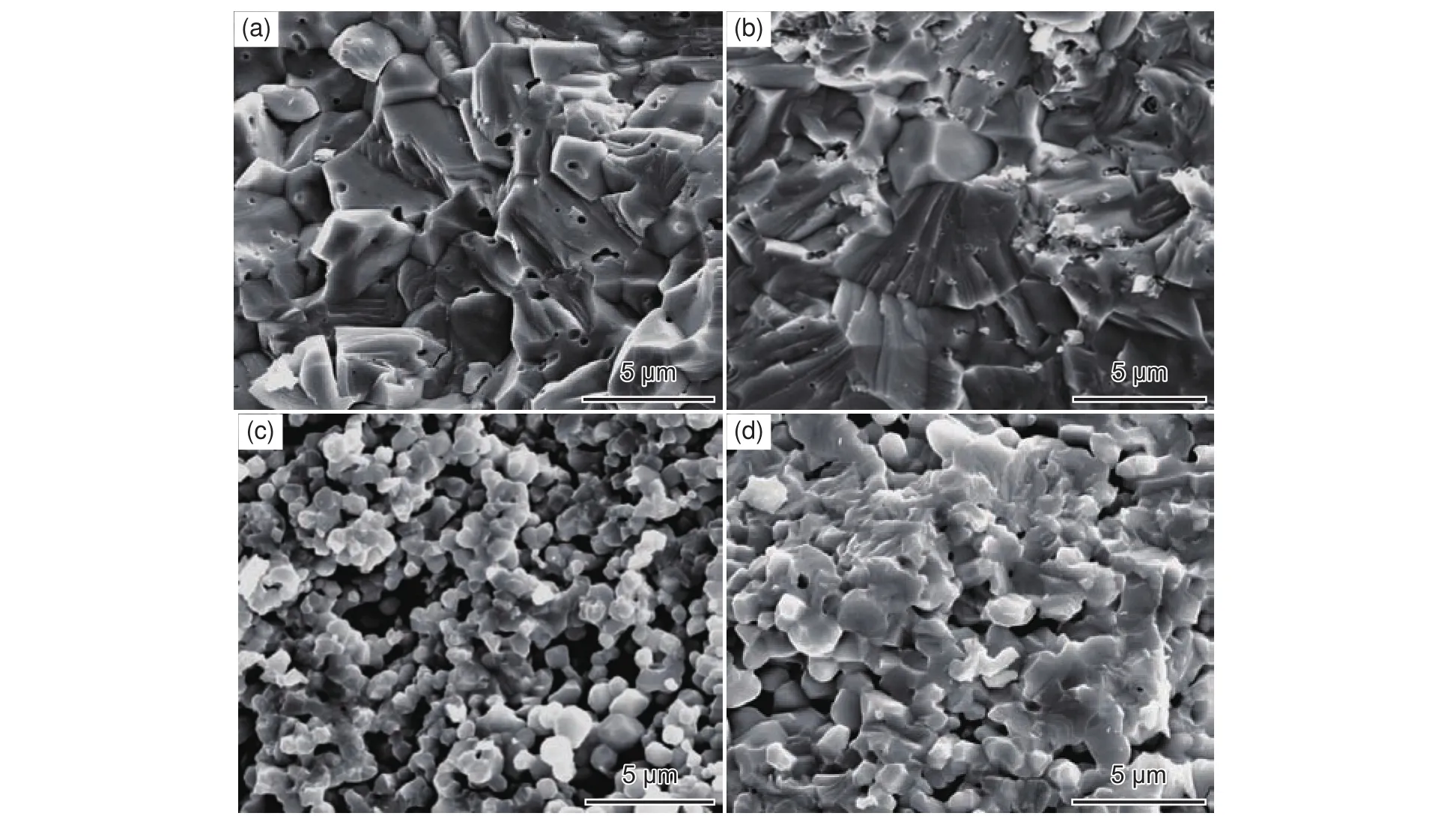

图7为ZrC-TaC陶瓷断口SEM图片。从图7看出,陶瓷的断裂方式为穿晶断裂和沿晶断裂的混合式断裂,当烧结温度升高时,陶瓷中穿晶断裂增多,且可以看出陶瓷中气孔的减少。随着TaC含量的增多,陶瓷中存在大量的气孔,且可以看出晶粒未长大,烧结未致密,与之前猜测一致。当温度升高时,由于陶瓷中穿晶断裂的增多,多为河流状撕裂状,比沿晶断裂消耗的能量多,故陶瓷的韧性升高。当TaC含量从5%增加到10%时,陶瓷由于未烧结致密,其断裂韧度减小。当TaC含量为15%时,陶瓷晶粒由于未长大,韧性略有提高。

从综合性能看,2050 ℃烧结的ZrC-5%TaC陶瓷的综合性能最佳,其致密度、弹性模量、抗弯强度、断裂韧度及硬度分别达到99.9%、403 GPa、303 MPa 、2.84 MPa·m1/2和 16 GPa。比文献[19]中报道的纯 ZrC 的性能(ρ:84.25%;E:221.83 GPa;HV:7.47 GPa;KIC:2.47 MPa·m1/2)提高了很多。

3 结论

(1)随TaC含量的增加,ZrC的衍射峰向高角度偏移,晶格常数变小。当TaC含量为5%和10% 时,完全形成了(Zr,Ta)C 固溶体,TaC 的衍射峰消失。当TaC含量为15%时,未完全固溶,有少量TaC残余。

(2)烧结温度由2000 ℃提高的2050 ℃,TaC在ZrC中的固溶度提高。

(3)随着TaC含量的增加,陶瓷的致密度、维氏硬度和弹性模量单调下降,抗弯强度没有明显规律,断裂韧度则随着TaC含量的增加逐渐减小。2050 ℃烧结的ZrC-5%TaC陶瓷的综合性能最佳,其致密度、弹性模量、抗弯强度、断裂韧度及硬度分别达到 99.9%、403 GPa、303 MPa 、2.84 MPa·m1/2和16 GPa。

图 7 ZrC-TaC试样断口SEM照片Fig. 7 SEM of ZrC-TaC fracture (a)ZT-5-2000;(b)ZT-5-2050;(c)ZT-10-2050;(d)ZT-15-2050