船用非接触喷涂爬壁机器人的开发与试验*

2018-10-09陈永芳孙世芳

陈永芳,孙世芳

(浙江国际海运职业技术学院,浙江舟山 316021)

0 引言

喷涂作业在船舶建造过程中占有重要的地位,伴随人类对环境保护意识的不断提升,国际海事组织对“绿色船舶”规范的制定更加严格,对船舶涂层提出了更高的要求。现阶段船舶企业涂装作业的主体为人工,通常由工人操作喷枪进行喷涂作业,该种喷涂工艺对操作工人提出较高的技术要求,操作人员技术熟练程度的不同导致涂层质量不容易控制,另外喷涂作业劳动强度较大,危险性较高,对操作人员的身体产生较大的伤害,开发船用喷涂机器人便具有现实意义。国外开展的爬壁机器人时间较早,但应用于船体喷涂的较少,2014年韩国Che-Seung Chol等开发出一套船舶喷涂爬壁机器人,利用永磁体轮子吸附船体表面,完成喷涂作业,但该系统只适合垂直平面作业,不适合其他工况作业。现阶段国内对船舶专用喷涂机器人开展专门研究的研究较多,同济大学马淑梅[1]对船舶工业机器人进行研究,重点在于喷涂轨迹优化从而提高涂层质量。哈尔滨工业大学闫继红[2-3]对船舶喷涂机器人大尺度作业精确定位与控制进行研究等。

图1 喷涂作业

图2 涂层打磨

1 非接触机器人设计

1.1 设计方案[4-8]

开发的整套喷涂设备包括喷涂爬壁机器人、控制系统和喷涂系统:喷涂爬壁机器人安装有喷涂机构,通过吸附装置吸附于船体表面,沿设计路线运行,在行走过程中完成喷涂作业;控制系统控制整个设备的运行状况,机器人的行走速度与喷涂的涂料流量控制等;喷涂系统实现涂料的喷涂,由高压系统携带涂料喷洒在船舶表面完成涂料的涂装。

1.1.1 机器人的吸附方案

国内外常见的吸附方式包括磁力吸附、负压吸附、真空吸附,3种方案各有优缺点,如表1所示。

表1 吸附方式对比表

船体外板为钢制材料,表面布满焊缝,且具有一定的腐蚀铁锈,表面平整度不高,通过3种方式的对比,结合机器人的灵巧性要求,采用永磁体吸附方式较为安全可靠。

1.1.2 行走机构

机器人常见的行走机构包括车轮式、履带式和多足步行式和框架式,各种行走方式优缺点如表2所示。

表2 行走方式对比表

根据船体外板的特征及行走方式的对比,机器人的行走方式选择为履带式。履带式爬壁机器人虽运转灵活性不高,但结合喷涂作业及船舶外板尺寸较大的特征,对其灵活性要求不高;另外履带式机器人重心较低,接触面积较大,对船体表面的压强较小,更加适合船体的喷涂作业。

1.1.3 驱动设计方案

船体爬壁机器人驱动常见的驱动方式为液压驱动、气压驱动、电动驱动和机械驱动,各种驱动方式优缺点如表3所示。

喷涂机器人要求体积小、重量轻、运行可靠且要实现远距离操作,结合各种驱动方式的优缺点,选择电驱动方式。电动机体积和重量较小,响应时间短,操作方便且满足远距离要求。

1.1.4 喷漆机构与控制

喷涂系统由涂料输送泵、喷涂机械臂及控制系统组成,机器人的运行速度、涂层的厚度、涂料的压力参数由控制系统控制,保证涂层的技术要求。喷涂机械臂通过齿轮带动齿条的运行,实现伸出与收缩功能,从而控制喷头的喷涂轨迹,同时喷涂机械臂可实现以机器人为中心自由转动。

表3 驱动方式对比表

1.1.5 磁吸附控制系统

机器人与船体外板紧密贴合依靠永磁体对船体的磁力,磁力的大小可通过改变永磁体与船壁的距离实现调节。喷涂机器人安装4块永磁体,在永磁体外围设有隔磁罩,从而保证永磁体的洁净度及控制磁力线的方向。为实现机器人与船壁面的脱离,设置脱离装置,转动凸轮手柄可改变永磁体与船璧的距离,进而改变磁吸附力从而实现机器人与船体的脱离。磁力调节装置如图3所示。

图3 磁力调节装置

综上所述,该船用非接触喷涂爬壁机器人采用四永磁体吸附装置、电动机驱动双履带机构、电机驱动喷涂机器臂的设计方案,三维立体图如图4所示。

图4 船用非接触喷涂爬壁机器人立体图

2 喷涂爬壁机器人理论设计

2.1 喷涂爬壁机器人力学分析

2.1.1 磁特性分析[4-10]

喷涂爬壁机器人采用4块永磁体作为吸附机构的主体,磁吸附力的大小对机器人的稳定运转至关重要。吸附力过小则设备运行不稳定,易造成机器人的脱落;吸附力过大则造成摩擦阻力过大,对设备的灵活性带来不便。因而需要对吸附力实现调整,吸附力的大小可通过调整磁体与船体表面的距离的改变而实现调节。根据永磁体的磁性衰减曲线和强度指标,选择稀土钕铁硼永磁作为机器人的永磁体。课题选择钕铁硼稀土永磁体为磁性材料,具体磁性能参数如表4中所示。

表4 永磁体性能参数

永磁体吸附力计算是一个复杂的过程,结合文献[6-11],建立模型[11]:一圆形永磁体吸附另一大面积感应磁体,两磁体中心重合,两者之间存在一定间隙,计算参数设定如下:永磁体半径为r1,感应磁体半径为r2(r1<r2),永磁体厚度为δ1,感应磁体厚度为δ2,两者之间的距离为z,则两者之间某处的磁感应强度Bz为:

式中:Fz为距离感应磁体的距离为z处的磁力;Ag为磁极面积;AO为磁场常量。

经过数值计算,永磁体磁力与间隙的关系如图5所示。

图5 磁间距与磁力关系图

由计算关系确定在正常运行过程,永磁体距离船体外板壁面的间距不超过6 mm。

2.1.2 力学特性分析

设定机器人参数如下:设第i个单元吸附块的吸附力为Fi,壁面对它的反作用力为Ni,皮带轮节距为p,带轮中心距设定为20p,设备重心距离船体外板喷涂面距离为h,自重为G。设备位于船体外板有如两种情况分别如图6和7所示。

图6 设备位于垂直壁面

图7 设备位于水平壁面

在状态1过程中,设备位于垂直壁面上,水平方向满足受力平衡:

为防止设备在临界状态时上单元吸块出现脱离船体外壁从而造成设备绕重心点A旋转,吸附力矩(相对重心点A)应满足:

在状态2过程中,设备位于水平壁面上,船用喷漆机器人受到重力、吸附力、壁面对机器人支反力作用,且受力呈对称分布;当机器人在静止和匀速运动过程中,机器人仅在竖直方向上受力平衡,因为机器人运行速度较低,从静止到设定速度时间很短,履带与壁面的接触面积大,相对压强较低,无相对滑动,所以水平方向受力微小,可忽略不计。竖直方向上的力学平衡方程可表示为:

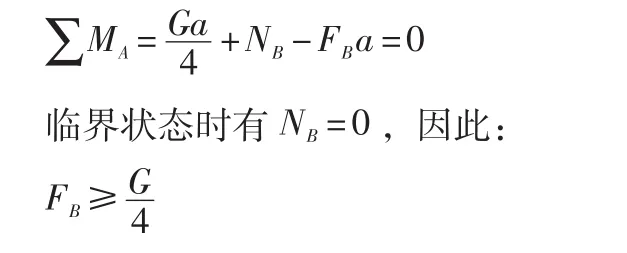

Nmin=0时,重力完全由磁吸附力来平衡,此时有。力矩平衡,以A、B其中一个端点A为支点,分析力矩方程,临界时B处的单元吸附块最先出现脱离壁面的趋势,可得方程:

综上所示,根据设备的安全可靠性妖气确定设备的安全系数n,磁力和重力及所产生的力矩达到设计要求。在竖直壁面上,对点A取矩,得:

2.2 控制系统设计

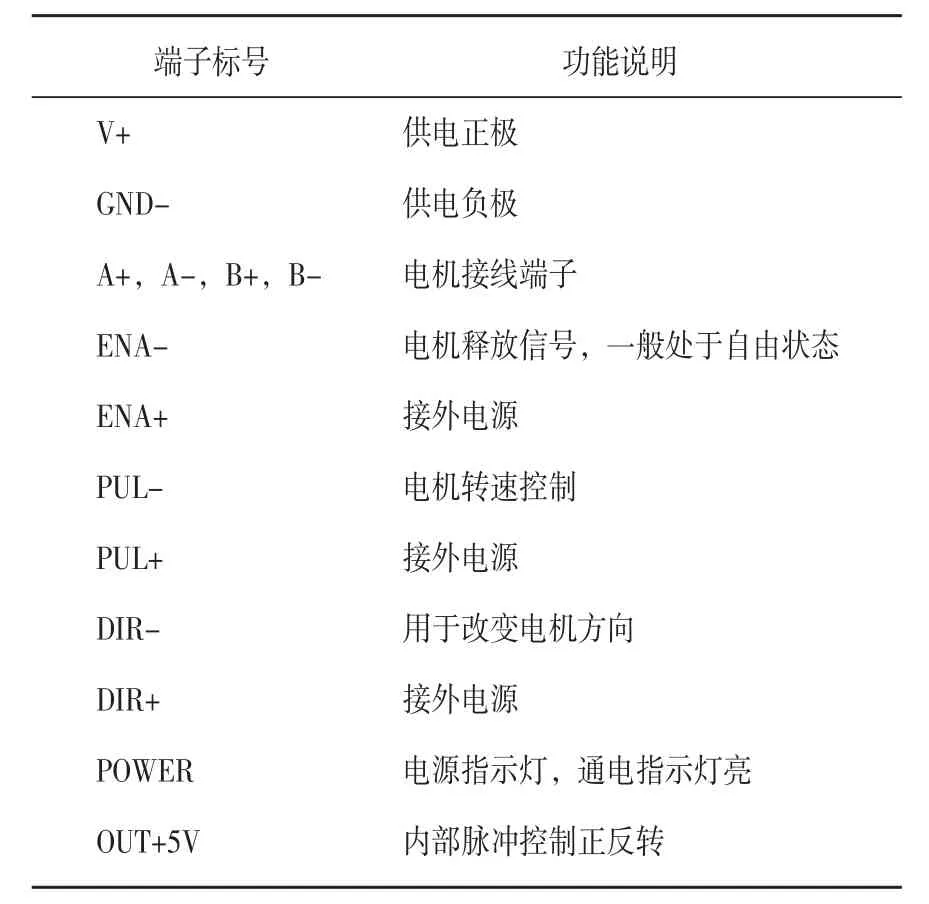

喷涂机器人控制系统完成运行速度、喷涂量的相应计算,根据涂层的厚度和涂料的相关参数,调整设备的运行速度、喷头的涂料的压力和流量,从而满足涂层的参数要求,控制系统原理图如图8所示,相应端子标号功能说明如表5所示。

图8 控制系统原理

表5 端子标号功能

3 喷涂试验测试及结论

为验证设计理论及方案的可行性,根据上述方案制成非接触喷涂爬壁机器人样机如图9所示。设备参数如表6所示。

图9 喷涂试验

图10 喷涂效果

表6 设备参数

喷涂试验后效果如图10所示,结合行进参数和喷涂量的控制,检测报告如表7所示,检测结果显示,非接触爬壁喷涂机器人喷涂作业涂层达到船级社对船舶涂层的规范要求,试验效果达到了设计要求。

表7 膜厚检测报告

4 结论

基于国内外海事组织对船舶涂层的喷涂要求,开发出一套喷涂设备,并对开发的设备进行相关的试验,试验效果达到预期目标。该套设备在机器人底部安装永磁体,通过调整永磁体与船体外板的距离调整吸附力的大小,实现设备的快速拆卸及运行。拆卸装置操作简单并能实现机器人与船体的快速吸附与脱离。喷涂装置采用简单的机械臂,通过齿轮的转动带动机械臂的伸缩,实现喷涂距离的调整,保证的喷涂效果。机器人的控制系统及喷涂动力系统与机器人实现分离布置,减轻机器人的重量,方便操作人员的控制,实现喷涂效果的调整,满足喷涂要求,降低喷涂作业对人体的伤害,提高喷涂效果。