液粘摩擦偶合器内部流场动态特性分析*

2018-10-09张卫星宋爱利

宋 慧,王 刚,刘 娜,张卫星,宋爱利

(1.青岛黄海学院,山东青岛 266427;2.青岛海西重机有限责任公司,山东青岛 266530)

0 引言

大型机械设备在启动或者停车时,往往存在较大的刚性冲击,对传动系统有一定的损害。液粘摩擦耦合器作为重要的软启动设备,在缓解传动冲击性方面有着良好的应用效果[1]。液粘摩擦耦合器在工作时主要依靠油液的摩擦力实现机械部件的传动,具有安装方便、安全性高、功能可靠、工作寿命长等优点,在采矿、运输、造船等领域内均有着广泛的应用[2]。

对于液粘摩擦耦合器而言,其内部流场特性对于整个设备的工作可靠性[3]有着关键的影响,也是关键承载部件设计与优化的基础。目前,基于CFD分析方法的流体特性研究在工程中得到广泛的认可,能够有效地缩短耦合器的研发周期。有限元软件FLUENT作为CFD分析的重要工具,具有良好的数据接口,是当代CAE研究中应用最多的流体分析软件之一。本文作者基于流体分析软件FLUENT建立涡轮与泵轮之间的流体分析模型,在不同载荷(45%油液载荷和85%油液载)条件下计算模型的压力场和速度场特性,能够实现良好的性能预测。

1 流体分析模型的构建

1.1 模型建立与分析步骤

对于液粘摩擦耦合器内部流场特性的分析基于有限元计算。一般地,一个完整的流体有限元模型的计算包括基本3部分内容:模型建立与前处理、求解器设置和后处理。在流体分析中,建立的模型为流体模型,需要根据流场的整体布局将实体模型切除得到。模型的建立与前处理、求解器的设置决定了整个流场分析的精度[4]。除此之外,需要对模型的一些物理属性和边界条件进行简化和理想化[5]。在后处理模块中能够查看计算结果,并分析流场特性。

在流体分析中,计算效率和收敛性是评判模型建立是否合理的关键标准之一。一般情况下,基于CFD的模型求解均为插值迭代法,网格的数量决定计算效率和精度。网格的形状畸变程度、流体的物理属性等参数将综合地决定计算收敛性的优劣。此时,校验标准化残差指标,若数值减小到三阶量级,则表明方程能够完成精确球球。由于迭代原理为试运算,即数值的猜测,若的残差的标度因子较小,整个流体分析往往难以满足收敛条件。

1.2 三维模型建立与网格划分

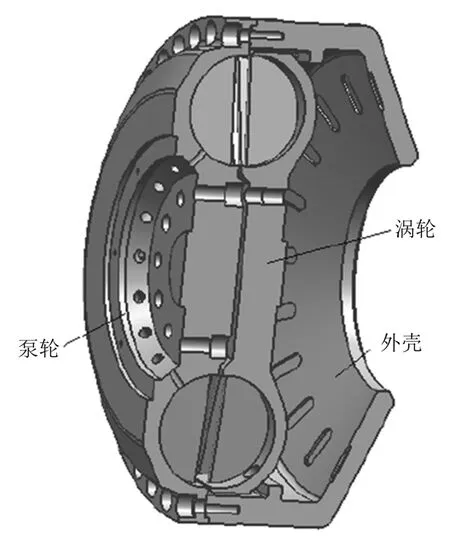

液粘摩擦耦合器的内部结构如图1所示,机械构件主要包括涡轮、泵轮和外壳。根据流体三维模型建立的方法,可得出整个流体的三维模型如图2(a)所示。从形状上分类,网格的单元类型包括四面体单元、六面体单元、楔形单元以及金字塔形单元等。其中,六面体网格具有较低的网格畸变性,而且同等条件下的计算效率和收敛性更好。将模型导入ICEM软件中进行分块和网格划分,最终得出六面体网格划分结果如图2(b)所示,单元数量为138 260,节点数量为140 340。

图1 液粘摩擦耦合器内部结构

图2 流体模型的建立与网格划分

1.3 算法与求解器选择

FLUENT提供的流体计算模型非常多,每种模型适用于不同的流体状态。标准k-ε模型在工程中的应用最为广泛,能够有效地解决各种湍流问题[6-7]。随着k-ε模型的发展,衍生出了RNG模型和Realizable模型。其中,RNG模型来源于严格的统计技术。它和标准k-ε模型很相似,但是有以下改进:

(1)RNG模型在ε方程中加一个条件,有效地改善精度;

(2)考虑到湍流漩涡,提高在这方面的精度;

(3)RNG理论为湍流Prandtl数提供一个解析公式,而标准k-ε模型为常数;

(4)RNG理论增加考虑低雷诺数流动粘性的解析方法,利于更精确地处理近壁区域。

针对液粘摩擦耦合器内部流体介质的物理属性和流动状态,文中选用k-ε RNG二次方程模型。该流体计算模型为充分发展的湍流模型,一般认为有3层结构:层流底层、湍流边界层和主流层,而湍流的边界层又分为缓冲层和湍流核心层。在近壁面位置,流体的粘性作用不可忽略,湍流模型中的假设不再成立,因此需要对湍流模型进行修正。一般地,可采用壁面函数方法来描述边界层内的流体特性,比如速度、温度等。

在求解器设置方面,FLUENT主要提供分离式和耦合式两种类型的求解类型。从原理上讲,FLUENT内部集成的求解器均采用有限体积算法实现非线性控制方程的计算。由于液粘耦合器的液力作用较大,内部叶片的变形作用不可忽略,因此采用二阶迎风格式和SIMPLE算法实现控制方程的分离和求解。,其计算步骤主要包括:

(1)根据当前设定的分析步参数首次更新流动变量,并作为下一分析步的初始值;

(2)分别求解湍流模型中的速度、压力参数,得出场变量,并根据质量连续方程更新每个时间步的参数值;

(3)若步骤(2)无法满足质量连续方程,则表明无法正常收敛,此时求解器将根据动量方程构建一个压力场的修正模型,并完成该模型的求解,得出修正后的场变量,使其满足步骤(2);

(4)若步骤(2)满足连续方程,将计算其它参数量,比如湍动能等;

(5)根据离散方程的持续对源项进行更新,若不满足不收敛准则,返回步骤(1)。

图3 网格滑移示意图

1.4 网格运动处理

综合考虑流体模型的载荷条件和计算效率,选用滑移网格方式来实现壁面运动,如图3所示。常见的滑移网格处理方法有MRF法、Mesh Motion法等,这两种方法均需要划分动区域和静区域。MRF法通过运动坐标系来模拟旋转流场,是快速有效的定常计算方法[8];Mesh Motion法运动的不是坐标系,而是物理模型和部分网格,当旋转区域及其内部物体的相对速度为0时,整个旋转域作刚体转动。

2 内部流场特性分析

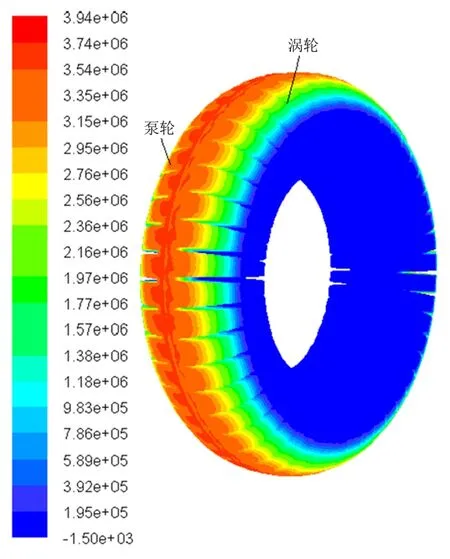

2.1 压力场计算结果

油液条件为45%时的压力场云图如图4所示,可看出:相比于涡轮内的流体压力分布,泵轮内的压力表现出更显著的线性变化规律;液粘摩擦耦合器内部流体的压力值随着径向尺寸的增大而增大,这是由于充液率较低,叶片旋转条件下,油液产生了显著的离心力,且具有科氏加速度。

图4 油液条件为45%时的压力场

油液条件为85%时的压力场云图如图5所示,可以看出:整体的油液压力更大,而且线性分布更加均衡;液压最大位置分布于涡轮流道的输入段与涡轮叶片的交叉部位,这是由于泵轮内输出的高压油液将直接对涡轮叶片进行冲击作用,此时,在摩擦力作用下,该位置将承受巨大的粘滞阻力;在涡轮的油液出口处仍表现出压力的不均衡,这是由于该位置远离外径位置,线速度较小,离心力较小,但远心端旋转作用造成的流、回流仍会影响近心位置压力分布,使得局部产生负压现象;压力的不均衡效应对于机械部件有着较为严重的影响,不但会导致能量的浪费,还会降低设备工作的可靠性,因此,需要通过叶片的结构优化降低该效应。

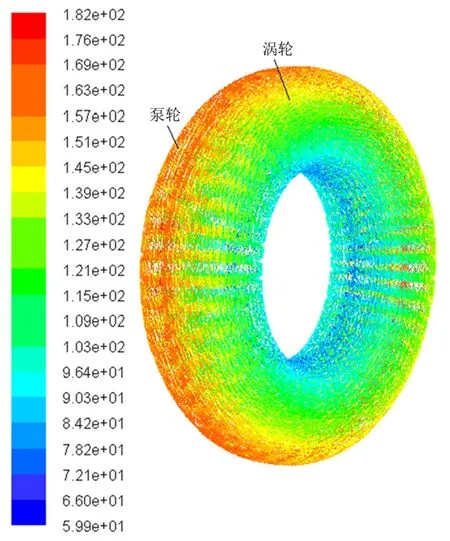

2.2 速度场计算结果

由油液条件为45%时的速度场云图(图6)可以看出:相比于涡轮内的流体速度分布,泵轮内的流体速度梯度更小,因而油液会更加稳定;在油液的离心力作用下,速度随着径向尺寸增大而增大的现象非常明显;从油液流动方向上看,与旋转方向基本一致,未出现显著的涡流和回流现象。

图5 油液条件为85%时的压力场

图6 油液条件为45%时的速度场

油液条件为85%时的速度场云图如图7所示,可以看出:油液的流速也将随着充液率的增大而增大,而且最大流速位置在涡轮的入口端,并随着离心力和摩擦力作用,流速逐渐降低;涡轮出口端的流速较低,该现象与油液压力的分布基本一致,由此可见,充液率的大小对于油液的压力场和速度场的影响具有相似性,油液载荷的大小不改变总体分布属性。

2.3 油液体积比例

油液条件为45%时的体积分布云图如图8所示,可以看出:该条件下远心端的油液相较多,气体较少,近心端的流道中充满着油液,这是由于离心力相对较小,尚未充满远心端的流道。

图7 油液条件为85%时的速度场

图8 油液条件为45%时的体积分布比例

图9 油液条件下85%时的体积分布比例

油液条件为85%时的体积分布云图如图9所示,可以看出:该条件下,油液几乎能够充满整个涡轮流道,只有在泵轮流道中残留少部分气体相。油液的体积比例分布对于液粘摩擦耦合器承载的稳定性有着关键的影响,充液率越高,承载能力越强。

3 结语

通过液粘摩擦耦合器内部流场特性的分析,能够得出不同油液载荷条件下涡轮和泵轮造成的速度场、压力场和油液分布规律。通过对45%油液载荷和85%油液载荷条件下各个云图的分析,能够合理地解释不同现象产生的原因,这对于工作可靠性的提升以及机械构件性能的优化均有着重要的意义。