地层条件下油气混合气安全氧含量实验研究*

2018-10-09李鹏亮檀为建王培森

刘 欣,李鹏亮,屈 波,檀为建,田 鑫,王培森,耿 彤

(1.中国石油集团工程设计有限责任公司 华北分公司,河北 任丘 062550; 2.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

0 引言

注空气采油技术广泛地应用于中低渗透油藏的开采,是1种便捷高效的三次采油方法[1-4]。在注空气采油的过程中,氮气对原油起驱替作用,氧气可以与原油发生化学反应,放出一定的热量,从而改善原油的流动性,提高油层的采收率。与其他开采技术相比,注空气采油操作简便,成本低廉。此外,相比其他驱替介质,空气的流动阻力要小得多,可以很好地解决中低渗透油藏流动阻力大、其他介质难以注入等问题[5]。

在注空气采油的过程中,原油中的轻质组分会挥发出来,在井筒内与空气形成可燃性混合气体,遇到点火源有发生爆炸的危险。可燃气体的爆炸特性与温度和压力有着密切的联系。当混合气体温度升高,其分子内能增加,导致活性分子增加,使原来不燃不爆的混合物变为可燃可爆,所以温度升高使爆炸的危险性增加。而当系统压力增加,分子间间距缩小,碰撞几率增加,使反应更容易进行;反之,压力降低,气体分子间距拉大,发生爆炸的可能性会变小。

在大部分地层条件下,温度能达到100℃左右,压力可以达到10 MPa。前人的研究[6-12]主要集中在常温常压下可燃气体的爆炸特性,而在地层条件下,可燃性气体处于高温高压状态。因此,需要对地层高温高压环境下可燃气体的爆炸特性尤其是安全含氧量进行研究。

本文研发了1种用于测试地层高温高压环境下油气混合气体安全含氧量的实验装置,通过对采油现场井筒内的气体进行取样分析,选取一定组分的混合气体,对其在不同温度和压力条件下的安全氧含量进行了实验研究,将实验结果与理论分析结果进行了对比分析。研究结果可为采油现场的安全控制提供参考,以期确保注空气采油过程中的安全性。

1 理论分析

采油现场实测可燃混合气体组分如表1所示。从表1可以看出,可燃性气体中甲烷占比最大。根据文献[13-14]数据,对实测可燃性混合气体在常温常压下的安全氧含量进行了估算。

表1 实测可燃气体混合物组分Table 1 Measured composition of combustible gas mixture

实测气体中的可燃组分为混合气体,用爆炸三角形作图计算其安全氧含量时只能将其简化成1种单一气体,这在理想气体是允许的。根据莱彻斯特公式求出混合气体在空气和氧气中的爆炸上限和爆炸下限。

作图法求可燃气体的安全氧含量如图1所示。画出等边三角形,其顶点F,O,N分别表示可燃性气体、氧气、氮气,令X1=4.72,X2=14.68,X11=4.92,X22=60.98,以点的形式将混合可燃组分在空气中的爆炸极限X1,X2画在空气线FA上;再以点的形式将混合可燃组分在氧气中的爆炸极限X11,X22画在氧气线FO上;分别连接X1,X11和X2,X22,并延长,其延长线相交于点C;过C点绘制平行于燃料轴的直线,可求得安全含氧量为12.68%。

图1 作图法求可燃气体的安全氧含量示意Fig.1 Calculation of safe oxygen content of combustible gas by drawing method

2 实验研究

2.1 实验装置

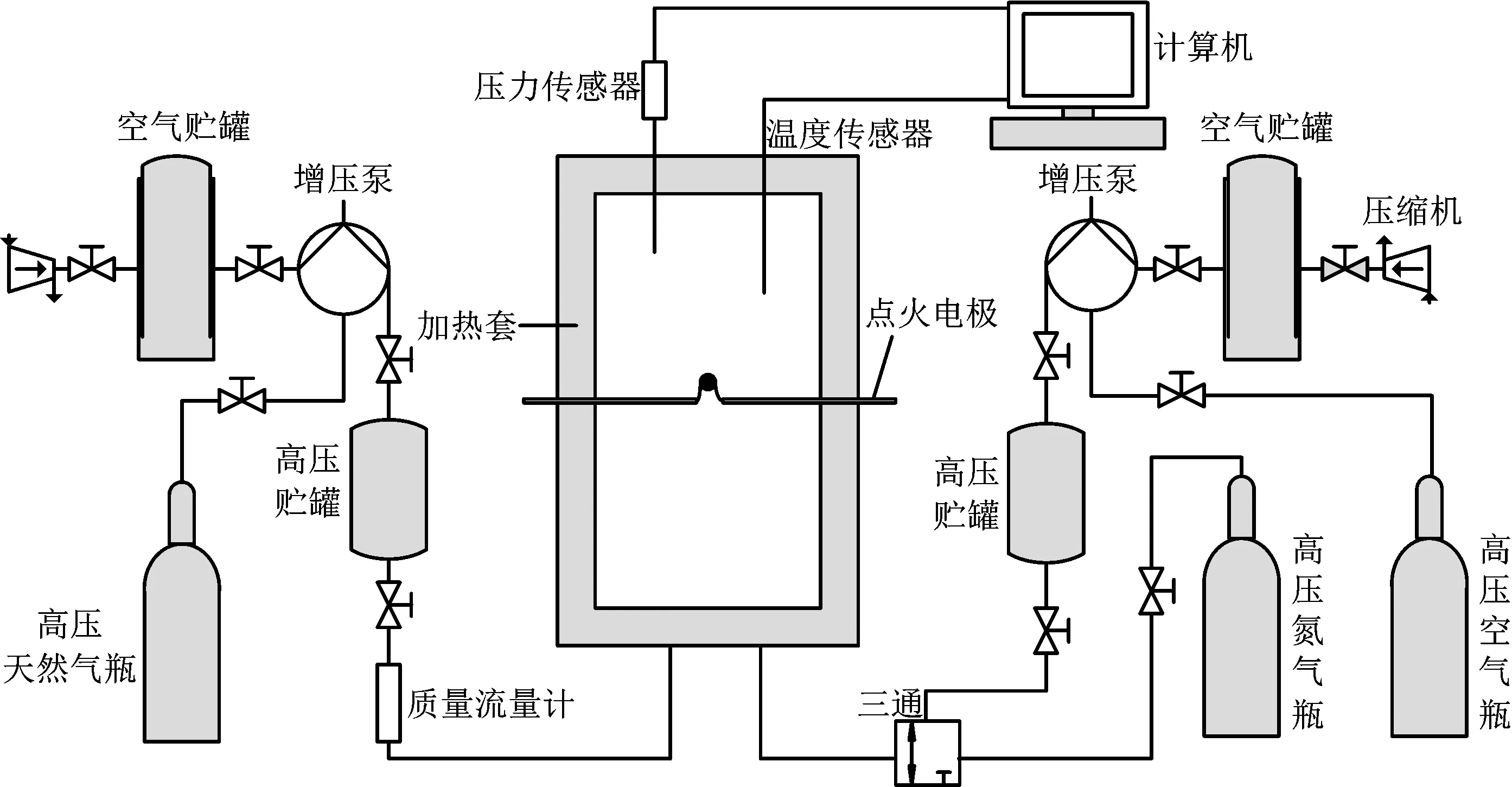

本研究参照标准E2079-07进行实验设计[15]。图2给出了地层高温高压环境下油气混合气安全氧含量测试系统的总体结构图。该系统主要由气体注入系统、反应釜、点火系统、安全保护系统、数据采集系统等部分组成,其中,反应釜采用高强钛合金材料加工而成,釜体容积1 L。采用电点火头进行点火,点火能量约为10 J。

2.2 实验方法及步骤

本实验拟测定地层高温高压环境下油气混合气体的安全氧含量。在进行实验测试时,根据分压法依次充入可燃气体、氮气和空气,点火后观察是否发生燃爆。

实验前,首先打开反应釜一侧的电极,安装电点火头;然后向反应釜注入一定压力的空气,关闭所有阀门,测试整个系统的气密性;确认气密性良好之后,打开进气阀、空气调节阀、排气阀,向整个回路输送干燥空气,清洗整个回路;然后关闭空气调节阀、进气阀、排气阀,启动空气压缩机和气体增压泵准备注气。

按分压法依次向反应釜注入可燃气体和氮气,再由空气注入系统向反应釜补充空气,直到反应釜的压力达到所需压力时为止,关闭进气阀。待混合均匀,静置10 min后点火,根据反应釜内压力和温度变化情况判断是否爆炸,记录实验结果。重复以上步骤,直至实验结束。

图2 爆炸测试系统示意Fig.2 Schematic diagram of explosion test system

本实验系统主要根据反应釜内超压值判断是否发生燃爆,并辅以温度变化差值来进行综合判断。由于实验采用电点火头点火,因此首先要考虑电点火头燃烧产生的压力升值和温度变化情况。为了使结果判断更为准确,本数据采集系统使用2个压力传感器和1个温度传感器来采集数据。根据实验测试结果,电点火头燃烧产生的超压值不高于0.05 MPa,而其爆炸前后温度差值在10℃以内。因此,超压值大于0.05 MPa即判定发生燃爆。由于爆炸极限附近温度变化比较小,其受环境影响比较大,所以将其作为辅助的判断依据,主要以超压值的大小判断是否发生燃爆现象。

2.3 实验材料及条件

根据现场实测可燃性气体组分,在本实验研究中配置了由94.9%甲烷、2.1%乙烷和3%丙烷组成的可燃性气体。实验条件如表2所示。

表2 实验条件Table 2 Experimental conditions

3 结果与讨论

在测试1 MPa,40℃条件下的安全氧含量时,采用逐渐增加氮气含量的方法来进行实验研究,具体结果如表3所示。从表3中可以看出,当可燃气体浓度为2.4%时,随着氮气浓度增加,混合气中的氧气含量降低,当加入氮气浓度为40%时,不会发生燃爆。此时,保持氮气浓度为40%,增加可燃气体浓度至2.8%和3.2%,则又会发生燃爆。保持可燃气体浓度为3.2%,增加氮气浓度至50%时,则又不会发生燃爆。按照相同的方法相继增加可燃气体和氮气的浓度,当可燃气体浓度为3.6%,氮气浓度为50%时,会发生燃爆。继续增加可燃气体浓度至4%和5%,则不会发生燃爆。由此判定,当可燃气体浓度为3.6%,氮气浓度为50%时,所对应的氧气浓度为安全氧含量,即9.74%。由此可以看出,随着氮气的加入,可燃气体的爆炸下限有所升高。

表3 1 MPa,40℃条件下安全氧含量实验结果Table 3 Experimental results of safe oxygen content at 1 MPa and 40℃

图3给出了1 MPa,40℃条件下,可燃气浓度为2.4%时反应釜内超压值随加入氮气浓度的变化情况。从图3中可以看出,随着氮气浓度的增加,点火后产生的超压值逐渐减小,由氮气浓度为10%时的3.1 MPa减小到氮气浓度为40%时的0.04 MPa,从剧烈的爆炸转化为缓慢的燃烧,直到不发生燃爆。由此说明,氮气的加入可以抑制可燃气体的燃烧性能,并且浓度越大,抑制效果越明显。当不再发生燃爆时,所对应的氧气浓度即为安全氧含量。

图3 1 MPa,40℃,2.4%可燃气条件下超压值随加入氮气浓度的变化规律Fig.3 The change of overpressure value with nitrogen concentration at 1 MPa, 40℃, 2.4% gas

表4给出了不同条件下安全氧含量的实验结果,从表4中可以看出,在地层高温高压条件下所测得的安全氧含量均低于常温常压下的理论估算值。随着压力的增加,安全氧含量有所降低,这是因为当压力升高时,反应物分子间间距变小,单位时间内反应物分子间的碰撞次数增多,因此,反应体系更加危险,维系反应进行所需要的氧含量降低。随着温度的升高,安全氧含量也普遍降低,这是由于当温度升高时,分子运动更加剧烈,因此,单位时间内分子之间的碰撞次数增多,反应体系更加危险,反应所需要的氧含量随之降低,与前人研究结果一致[16-17]。

表4 安全氧含量结果汇总Table 4 Summary of safe oxygen content

4 结论

1)设计了1套能用于测试高温高压条件下可燃性气体混合物安全氧含量的实验装置,解决了高压条件下可燃气体爆炸特性中安全含氧量难以测定的问题。

2)基于理论分析,采用作图法,求得可燃气体样品的安全氧含量为12.68%。

3)实验结果表明,在地层高温高压环境下油气混合气的安全氧含量要远低于理论分析的安全氧含量值。

4)随着温度和压力的升高,油气混合气的安全氧含量逐渐降低,体系的危险性越来越大。