基于经典扩散模型不同粒径粒煤瓦斯扩散特征实验研究*

2018-10-09李青松李国红王恩元段正鹏

李青松,李国红,王恩元,段正鹏

(1.中国矿业大学 安全学院,江苏 徐州 221000;2.贵州省矿山安全科学研究院,贵州 贵阳 550025; 3.贵州省煤与瓦斯突出防治工程研究中心,贵州 贵阳 550025; 4.贵州煤与瓦斯突出防治煤炭行业工程研究中心,贵州 贵阳 550025)

0 引言

为了解决煤炭生产及煤层气开发过程中面临的问题[1-2],诸多学者基于经典扩散模型对多因素影响下的含瓦斯煤扩散规律进行了研究。

煤矿及煤层气工业在进行煤层瓦斯含量测定、煤层气资源评估等过程中多采用经典扩散模型进行相关计算[3- 4]。经典单孔扩散模型最早由巴雷尔推导出[5],国内最早由文献[6]推导了经典模型简化式及精确解,文献[7-8]推导出了经典扩散模型的三角函数表达式,并取n=1来计算扩散系数,目前国内研究多采用该计算方法来计算扩散系数,以此考察甲烷在多因素影响条件下的甲烷扩散特征。

文献[9-11]开展了水分影响下的甲烷吸附扩散特性研究,发现外加水分可以显著改变含瓦斯煤解吸特性;文献[12]研究发现合理负压可以有效提高瓦斯在煤体介质中的扩散能力;文献[13-15]发现温度对煤的瓦斯解吸量具有显著影响,瓦斯吸附量随着温度的降低逐渐增大,瓦斯压力增大则会减弱低温解吸抑制效果;文献[16]研究了含瓦斯煤在单轴应力与温度耦合作用下的解吸规律,外部载荷作用引起的煤体孔隙裂隙张开、闭合对瓦斯的解吸具有显著影响;文献[17]研究了不同温度条件下柱状煤芯的甲烷吸附扩散特征;文献[18]考察了煤体结构对瓦斯解吸放散特征的影响。

而关于甲烷在多尺度粒煤条件下的扩散特征研究则较少,进一步开展相关研究可以丰富该方向的理论成果。因此,本文基于经典扩散模型,完成了0.25~1.00 mm,>1.00~3.00 mm,>3.00~6.00 mm和>6.00~10.00 mm 4种规格粒径粒煤在1.0和3.0 MPa初始吸附平衡压力条件下的甲烷解吸扩散实验,考察了经典扩散模型对不同实验时间段的扩散拟合效果,并拟合计算了不同尺度粒煤在不同初始吸附平衡压力条件下的扩散系数D值,获得了甲烷在不同尺度粒煤中的扩散规律。

1 实验方法

1.1 煤样制备及实验装置

1)煤样制备

实验煤样采自于贵州典型矿区某突出煤层,在贵州具有普遍代表性。将采取的煤样在实验室中制备成0.25~1.00 mm,>1.00~3.00 mm,>3.00~6.00 mm和>6.00~10.00 mm 4种规格粒径的煤样,之后置入恒温干燥箱(105℃)干燥6 h,干燥完成并在冷却塔中冷却后放入玻璃容器密封以待使用,煤样特征参数见表1。

表1 煤样特征参数Table 1 Characteristic parameters of coal samples

2)实验装置

实验系统主要由真空抽气单元、高压充气单元、吸附-解吸单元、恒温单元4部分组成。真空抽气单元由真空泵及一系列阀门管路组成;高压充气单元由高纯高压甲烷钢瓶(浓度99.99%)以及高压管线构成;吸附-解吸单元由不锈钢煤样罐及解吸仪组成;恒温单元由恒温水浴组成。实验装置原理如图1所示。

1-高压甲烷;2-参考罐;3-真空泵;4-复合真空计;5-煤样罐;6-粒煤;7-恒温水浴;a~g-阀门;h,i-压力表。图1 实验装置原理Fig.1 Schematic diagram of experimental apparatus

1.2 实验方法

1)煤样真空脱气

为防止杂质气体对实验的影响,首先需对实验样品进行抽真空程序。取干燥后4种粒径颗粒煤依次装入煤样罐,拧紧罐盖并连接好管线后启动复合真空计及真空泵,开始进行真空脱气,当真空计示数低于20 Pa时,首先关闭煤样罐阀门,隔离大气,再连通真空泵与大气环境(防止倒吸),之后迅速切断真空抽气单元电源结束抽真空过程。

2)甲烷吸附

将恒温水浴调节至实验温度,连通参考罐与高压高纯甲烷钢瓶,关闭阀门b,c,f,e,d;首先对参考罐进行充气,然后关闭阀门a,打开阀门b,c对煤样罐进行充气,稳定至实验吸附平衡压力(1.0,3.0 MPa)。

3)扩散量数据测定

吸附平衡至指定吸附压力后,关闭阀门c,打开阀门e,d,首先释放游离甲烷至大气,并记录损失时间(压力降至0 MPa所用时间),在压力表指针归零的瞬间关闭阀门d,同时打开阀门g,通过排水集气法使脱附解吸的甲烷进入解吸仪,采用合理时间间隔记录甲烷解吸量,实验时间为180 min。4种粒径颗粒煤依次进行不同初始吸附平衡压力下的扩散实验。

2 实验结果分析

2.1 粒径对甲烷扩散量的影响

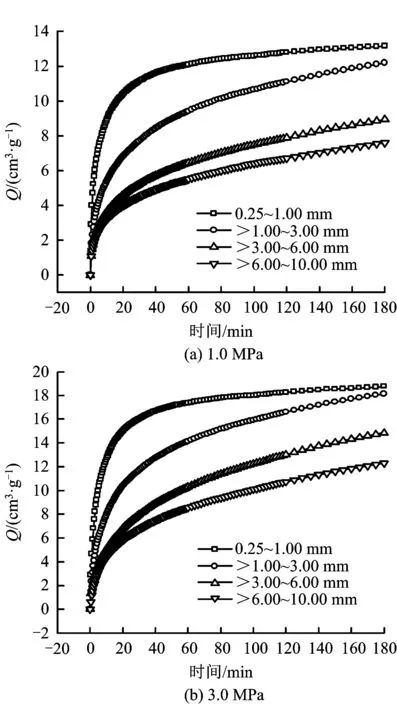

实验获得了0.25~1.00 mm,>1.00~3.00 mm,>3.00~6.00 mm和>6.00~10.00 mm粒径颗粒煤分别在1.0,3.0 MPa初始吸附平衡压力条件下的扩散实验数据。将记录的t时刻单位质量煤的甲烷扩散量Qt′(含损失量)根据公式(1)转换为标况条件,绘制的不同粒径粒煤甲烷扩散量变化曲线如图2所示。

(1)

式中:Qt为标准状态下的单位甲烷扩散量,cm3·g-1;Qt′为实验环境下实测单位甲烷扩散量,cm3·g-1;Patm为标准大气压,Pa;P为实验环境压力,Pa;ta为实验环境温度,℃。

图2 不同粒径粒煤甲烷扩散量变化Fig.2 Variation of methane diffusion with different particle sizes in granular coal

由图2可知,各实验条件下的甲烷扩散量均随着实验时间的延长而增大。其中,粒径越小同解吸时间单位质量煤样的甲烷解吸量越大。至180 min时,1.0 MPa初始平衡压力条件下,>6.00~10.00 mm粒煤单位解吸量为7.61 cm3·g-1,0.25~1 mm粒煤单位解吸量为13.15 cm3·g-1;3.0 MPa初始平衡压力条件下,>6.00~10.00 mm粒煤单位解吸量为12.29 cm3·g-1,0.25~1 mm粒煤单位解吸量为18.72 cm3·g-1。可见小粒径粒煤较大粒径粒煤中的吸附甲烷更易脱附扩散至外界环境中。

2.2 粒径对甲烷扩散率的影响

将Qt与Q∞(实验环境下极限扩散量)相比,获得扩散率(Qt/Q∞)。其中,实验环境下极限扩散量按Q∞=Q-Qa计算。实验条件下的Q,Qa均按式(2)计算:

(2)

式中:Q为吸附平衡时总甲烷含量,cm3·g-1;a,b为吸附常数;p为吸附平衡压力,MPa;Ad为灰分,%;Mad为水分,%;ρ为煤视密度,g/cm3;φ为孔隙率;tw为实验系统温度,℃;Qa为实验室大气压环境下终态平衡时甲烷解吸量。

当初始吸附平衡压力分别为1.0 ,3.0 MPa时,各实验甲烷扩散率(Qt/Q∞)随时间变化曲线如图3所示。

图3 不同粒径粒煤甲烷扩散率随时间变化Fig.3 Methane diffusion rate of granular coal with different particle size varies with time

由图3可知,各实验条件下的甲烷扩散率均随着实验时间的延长而增大。且粒径越小同解吸时间扩散率越大。至180 min时,1.0 MPa初始平衡压力条件下,>6.00~10.00 mm粒煤扩散率为0.494,0.25~1.00 mm粒煤扩散率为0.854,增大了73%;3.0 MPa初始平衡压力条件下,>6.00~10.00 mm粒煤扩散率为0.482,0.25~1.00 mm粒煤扩散率为0.734,增大了52%。

其根本原因是小粒径粒煤扩散通道迂曲度较大粒径粒煤小,甲烷扩散至外界的路径较短,甲烷扩散至外界所用时间更短,宏观上表现为小粒径颗粒煤较大粒径颗粒煤的同实验时间甲烷扩散率更大。

通过上述分析可知,小粒径颗粒煤同实验时间内甲烷解吸量要大于大粒径颗粒煤,与构造煤甲烷放散速度快的特征相一致,因此在实际生产过程中,要加强对煤层赋存的探测,遇到构造煤时要采取合理瓦斯治理措施,避免瓦斯的急剧放散造成瓦斯超限事故。

3 经典扩散模型对不同粒径粒煤甲烷扩散过程拟合

3.1 不同时间段-不同粒径拟合效果考察

采用公式(3)的经典扩散模型对各实验条件下的扩散率数据分不同时间段进行了拟合,以考察经典扩散模型对扩散过程的描述效果。由于篇幅所限,本文仅列出了1.0 MPa(0~10 min)及3.0 MPa(0~10 min,0~60 min,0~180 min)的拟合效果,如图4所示。

(3)

式中:Qt为t时刻累计单位甲烷扩散量,cm3·g-1;Q∞为标况下可解吸单位甲烷量,cm3·g-1;D为经典模型扩散系数,cm2·s-1;r为煤颗粒半径,cm。

由图4(a)~(b)可知,经典扩散模型对各实验条件下初始阶段(0~10 min)拟合效果较好,模型拟合曲线与实验曲线基本一致,拟合扩散系数D值可准确反映甲烷分子在煤基质内部孔隙中的扩散特征;同初始吸附平衡压力条件下,大粒径颗粒煤的瓦斯扩散增长速度显著小于小粒径颗粒煤的瓦斯扩散增长速度。

由图4(c)~(d)可知,随着拟合时间段的增大,经典扩散模型的拟合精度逐渐降低,拟合误差随着实验时间的延长而增大,且拟合曲线与实验曲线均存在交叉点;同实验时间点,拟合精度随着粒煤粒径的减小呈递增趋势,对小粒径粒煤的拟合误差极大。

图4 经典扩散模型拟合效果Fig.4 The fitting effect of classical diffusion model

分析表明,经典单孔扩散模型不适用于用来描述粒煤的全阶段扩散过程,仅对于初始扩散阶段(0~10 min)的拟合效果较好,该阶段拟合计算的扩散系数D值具有参考价值。但拟合误差随着时间的延长呈逐渐扩大趋势,描述甲烷在小粒径粒煤的扩散过程中的拟合误差增大趋势更显著,拟合计算的扩散系数D值反映甲烷在颗粒煤内部的扩散能力的精度较低。

3.2 粒径对扩散系数D值的影响

由上述研究可知,经典扩散模型对于各实验条件下初始阶段(0~10 min)拟合效果较好,可较好反映甲烷在颗粒煤内部的扩散能力,拟合扩散系数D值具有参考意义。因此采用该阶段(0~10 min)拟合计算的扩散系数D值来对比分析甲烷在不同粒径粒煤内部的扩散能力。不同实验条件下拟合计算的扩散系数D值随粒径变化关系曲线如图5所示。

图5 扩散系数D值随粒径变化Fig.5 The change of diffusion D with particle size

由图5可知,同初始吸附压力条件下,扩散系数D值(0~10 min)随着粒煤粒径的增大呈递增趋势,表明甲烷在粒煤内部的扩散能力随着粒径的增大而增强;同粒径条件下,本次实验煤样在1.0 MPa初始平衡压力条件下的扩散系数D值(0~10 min)均要高于3.0 MPa条件下的扩散系数,其原因为煤体吸附内膨胀导致煤基质内部微观孔隙通道尺度缩小,表现为高压低扩散系数。

1.0 MPa初始平衡压力条件下,0.25~1.00 mm粒煤扩散系数D值为1.291×10-6cm2·s-1,>6.00~10.00 mm粒煤扩散系数D值为10.329×10-6cm2·s-1,增大了7.00倍;3.0 MPa初始平衡压力条件下,0.25~1.00 mm粒煤扩散系数D值为0.906×10-6cm2·s-1,>6.00~10.00 mm粒煤扩散系数D值为6.607×10-6cm2·s-1,增大了6.29倍。

其原因为小粒径粒煤经过研磨大的孔隙、裂隙被破坏,整体而言小孔隙占比较大;而大粒径粒煤则相对保持有更多的原生孔隙、裂隙,大孔隙占比较大。故表现为初始扩散阶段大粒径粒煤的扩散系数D值要大于小粒径粒煤。

根据实验规律,对于煤层气田在达产阶段可加大煤体压裂程度,缩短扩散路程,使煤体中的瓦斯快速释放以增大产气量,而对于稳产阶段则应控制好煤体压裂程度,防止煤体过度破碎而导致产气率衰减过快,致使单孔寿命降低。

4 结论

1)同实验时间,扩散率表现为随着粒径的减小呈增大的趋势,0.25~1.00 mm粒煤相较>6.00~10.00 mm粒煤扩散率最大增大了73%。

2)经典扩散模型对于扩散过程的拟合误差随着时间的延长呈逐渐扩大趋势,对甲烷在小粒径粒煤中的扩散过程拟合误差增大趋势更显著;经典单孔扩散模型对于初始扩散阶段(0~10 min)的拟合效果较好。

3)同初始吸附平衡压力条件下,初始扩散阶段的扩散系数D值随着粒煤粒径的增大呈递增趋势,>6.00~10.00 mm 粒煤扩散系数相较0.25~1.00 mm粒煤最大增大了7倍。

4)针对煤层气在达产、稳产、增产的不同阶段,可通过控制压裂程度,使煤体呈现不同扩散特征,加强产气过程的可控性,为储层改造提供了方向。