机械模具数控加工制造技术分析

2018-10-08朱兴伟

朱兴伟

(无锡机电高等职业技术学校,江苏 无锡214028)

机械模具加工是各类工艺设备制造的基础。不仅各类机械模具的结构和加工型面愈来愈复杂,而且对加工精度和加工周期的要求越来越高,这对机械模具加工和制造技术提出了新的要求。传统的单轴数控加工技术逐渐无法满足机械模具加工的要求。

1 机械模具数控加工制造技术

目前机械模具加工主要包括火花线切割、火花加工、车削加工、铣洗加工、磨削加工、数控加工等环节[1]。每一个加工环节都有明确的加工任务,都有独特的加工作用,均无法相互替代。从机械模具的结构和生产方式来看,各种机械模具之间的差异明显,属于单件小批量生产,这要求机械模具制造技术多元化,注重创新机械模具制造技术。从机械模具产品来看,机械模具产品结构复杂,加工精度要求高,数控加工的数据编程复杂。从机械模具加工数量和加工时间来看,由客户决定机械模具加工数量,企业的加工能力决定机械模具的加工时间,机械模具的生产规模和加工时间具有随机性。

2 数控加工技术在机械模具制造中的应用

在机械模具的制造过程中,要不断地完善加工技术,尤其是数控加工技术,才能提高机械模具的生产效率,降低机械模具的生产成本[2]。数控车削加工技术广泛运用于机械模具的制造过程,不仅用于零部件生产加工,而且也用于机械模具铸件加工。铣削技术一般用于外部结构是凹凸面的机械模具加工,能够完成复杂外形的机械模具加工。下面以多轴数控编程加工技术为例,探讨数控加工技术应用于机械模具制造的方法。

多轴数控编程加工是数控加工技术中难度大、应用范围广的一项技术,集成了计算机控制、高性能伺服驱动、精密加工等多项技术,可用于复杂曲面的机械模具加工,具有效率高、精度高和自动化程度高的加工特点。多轴数控编程加工设备是在三轴数控技术设备中增加了旋转轴的一种数控加工设备,刀具与模具的位置、刀具轴线可以随意调整和控制,以对机械模具进行多角度加工,且轴线与加工对象表面之间的夹角、切削速度均不发生变化。当前机械模具制造企业都使用五轴联动数控加工设备[3]。

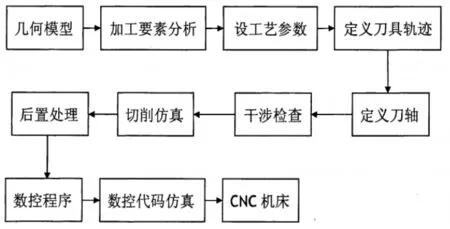

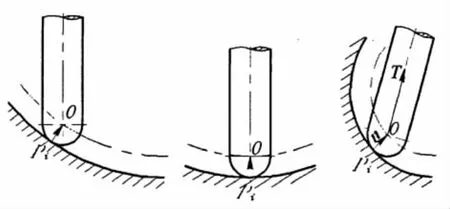

多轴数控编程加工主要包括三项关键技术。一是多轴数控编程。多轴数控加工的关键在于对刀具轴的矢量控制。目前数控自动变成系统可以完成三轴数控编程。编程方式包括ATP语言自动编程与图像自动编程两种,两种编程方式的流程基本相同,图1为多轴数控编程的流程。二是多轴数控机床的结构技术[4]。根据ISO的规定,五轴联动数控机床主要使用右手直角坐标系,其中Z坐标定义为主轴坐标,X轴、Y轴、Z轴的旋转分别定义为A轴、B轴、C轴。在一般情况下,把机床作为绝对坐标,机床固定坐标系原点作为机床的绝对原点,机床的绝对原点是整个机床的物理中心位置,目的在于使机床和控制系统同步,以测量机床运动的起始位置。在工件坐标中,工件数控变成坐标系由编程人员定义。三是刀具技术。刀具是保障加工效率和加工质量的关键。在多轴数控加工过程中,普遍使用球头铣刀、环形铣刀、平底铣刀等。在加工曲面曲率小于球头刀的情况下,将铣刀的曲面接触面作为有效面积,并使用球头铣刀进行加工,图2为球头铣刀与模具曲面的关系。

图1 编程流程

图2 刀具与曲面关系

3 提高机械模具数控加工精度的方法

3.1 几何误差的精度控制方法

加工工艺系统按照程序对机械模具进行加工,机床主轴、刀具等影响机械模具的加工精度。首先,主轴旋转影响加工精度。机床的主轴主要起传动作用,主轴旋转状况决定工件的相对位置,影响工件表面的平整度。在加工过程中,如果主轴回转轴线偏离标准中心轴线,将导致工件产生误差。主轴回转轴线偏离标准中心轴线的原因包括主轴磨损、轴承匹配度不高、主轴同轴度不高等。为了有效预防主轴回转误差,必须按照要求装配主轴,并做好主轴的润滑保养工作,减少主轴回转对工件精度的影响。其次,刀具精度影响加工精度。刀具精度直接决定工件的加工精度,特别是使用特殊方式加工。在切削加工过程中,切削刃、刀面和工件等之间必然产生摩擦力,使刀具发生磨损。当磨损到一定程度,必然提高工件表面的粗糙度,导到切削形状发生改变,造成振动和工件的加工误差。刀具磨损影响切削效率、加工质量、加工成本。为了有效地降低刀具对工件加工精度的影响,除了使用对刀样板或对刀显微镜安装刀具外,还应采用新型耐磨材料加工刀具,正确使用冷却润滑剂,减少刀具的磨损程度,延长刀具的使用寿命。

3.2 受热与受力对精度的影响及控制方法

模具材料质量影响加工精度。加工材料受到力和温度的影响,必然发生变形、扭曲、断裂等问题。在加工过程中,刀具摩擦必然产生大量的热量,使刀具处于高温状态,刀具发生热变形,刀具的切削尺寸增加,导致加工工件精度不足。因此,在加工过程中,要选择合适的刀具,调整好切削深度,并采用冷却方法抑制热变形,从而提高模具的加工精度。还可以采用适当的方法,防止受热不均对加工精度的影响,例如,在用刨床加工长方体锤头表面时,由于受到刨刀的挤压,工件表面温度快速提高,不得不对工件表面进行降温,工件受热不均匀,导致工件中部弯曲、上表面凸出等现象发生。切削量过大,影响工件的整体精度。为了缓解受热不均匀对工件加工精度的影响,可采取两种措施。一是合理使用冷却润滑剂,抑制工件温度快速上升。二是对工件的非加工面进行预冷,缩小加工面和非加工面的温度差距。为了保证机械模具的加工精度,必须按照机械加工工艺要求和产品性能要求,选择合适的机械模具加工材料。

3.3 加工操作精度的控制方法

首先,注意工件的装夹与调整。在机械模具加工过程中,如果使用手工方式加工,对工件进行多次装夹或调整,难以保证工件与刀具之间达到理想的配合,从而产生偏差。即使产生细小的偏差,都会导致模具的加工误差扩大,降低加工精度。因此,操作人员必须按照操作规范装夹和调整工件,尽量减少装夹与调整频率。在批量加工时,可以采用固定夹具或使用适当的辅助工具,进行装夹与调整,减少由于频繁装夹与调整产生的误差。其次,测量误差。测量是工件加工过程中的基本步骤,测量的目的是为了确保工件的加工尺寸合理。测量的准确性直接影响工件的整体精度。测量方式不合理或没有正确使用测量工具,都会导致工件产生较大的误差。因此测量必须规范、准确。

4 结语

机械模具数控加工技术相对于传统加工技术而言,具有明显的优势。借助数控编程,不仅可以提高机械模具的加工精度,还可以提高加工效率。在机械模具数控加工过程中,加工设备和加工刀具、加工材料与冷却方法、加工装夹和调整等对机械模具加工精度都会产生影响,应进一步加强这方面的研究,以改善加工方法和提高机械模具加工精度。