选择性激光烧结PS/GF复合粉末拉伸强度工艺参数优化实验研究

2018-09-29杨来侠周文明陈梦瑶杨繁荣

杨来侠 ,周文明 ,龚 林,陈梦瑶 ,王 勃 ,杨繁荣

(1.西安科技大学机械工程学院,陕西西安710054;2.武汉征原电气有限公司,湖北武汉430014)

选择性激光烧结(selective laser sintering,SLS)技术是增材制造(3D打印)领域较成熟的一种成形技术,它基于离散-堆积的成形原理,使激光束在计算机精确控制下,按照零件分层轮廓信息自下而上逐层有选择性地烧结粉末材料,从而实现三维实体零件的一体化制造。材料问题一直是制约SLS工艺进一步发展的瓶颈,目前可用于商业化生产的成形材料面临种类少、价格高等困境[1]。尼龙(polyamide,PA)粉末因烧结件的机械强度高,可直接用于制备塑料功能件,成为SLS工艺中最常用的基体材料,但其成本较高,在烧结成形过程中收缩变形较大,导致成形尺寸精度较差[2]。聚苯乙烯(polystyrene,PS)粉价格低廉且成形精度高,但原形件为多孔结构,力学性能较差,在清粉过程中或后处理时会出现精度损失[3],故有必要对PS粉进行增强改性的研究,为制备具有高性价比的复合材料奠定基础。

玻璃纤维(glass fibber,GF)是一种性能优异的纤维增强材料,常用于改善塑料制品的机械性能和热性能。国内外对玻纤增强改性聚合物开展了许多研究。蒋艳云等[4]采用PP-LGF30材料(长玻纤增强聚丙烯),通过优化模具结构和调整工艺试制出上汽通用五菱某车型发动机装饰罩盖的样件,经过一系列性能测试表明,在满足产品外观和性能要求的前提下,与PA6-GF35材料(短玻纤增强尼龙材料)相比,发动机装饰罩盖减重22%以上、材料成本降低23%~36%,可在耐热要求低于150℃的汽车零部件上推广使用。Malchev等[5]通过双螺杆挤出机制备了PE/PA6/GF三元复合材料,证明了短玻纤的加入可改善材料体系的热稳定性和机械性能。

虽然注塑行业已有许多采用熔融挤出工艺进行玻纤增强改性聚合物的相关研究,但针对SLS工艺而言,采用玻纤增强改性PS粉的研究还极少。鉴于此,本文以机械混合法制备的PS/GF复合粉末为研究对象,分析工艺参数对SLS工艺烧结件拉伸强度的影响。由于PS树脂基体和玻璃纤维的结构、性能存在较大差异,二者的界面结合性能较差,故利用偶联剂对玻璃纤维粉进行表面改性处理[6]。

1 实验条件

1.1 实验设备

实验在图1所示的选择性激光快速成形机上进行。其中,CO2激光器波长为10.6μm,激光功率为0~60 W连续可调,光斑直径为0.30 mm,工作台最大成形尺寸为310 mm×310 mm×255 mm,加工最小层厚为0.15~0.35 mm,采用水循环冷却。

图1 SLS300快速成形机实物图

1.2 PS/GF复合粉末和拉伸试样的制备过程

首先,将3 g硅烷偶联剂(KH550)溶于 200 g无水乙醇中,搅拌5 min,静置30 min,使其充分混合。然后,加入150 g平均长度为75μm的GF粉末,均匀混合20 min,将溶液放入90℃真空干燥箱中干燥5 h,再将块状的GF粉进行球磨和筛分。最后,将PS粉和改性的GF粉按照9∶1的质量比在高速混合机中均匀混合,从而制备出足量的复合粉末供实验所用。

在SLS300激光快速成形机上设置激光功率为25 W、单层厚度为0.25 mm,通过光栅扫描方式每次烧结五个规定的拉伸强度试样(图2)。

图2 拉伸强度烧结件实物图

1.3 实验方法

SLS工艺烧结件性能的优劣是多因素共同作用的结果。在众多的影响因素中,工艺参数对烧结件成形质量的影响较显著,而工艺参数范围的选择与操作人员的实际经验有很大关系[7]。本实验以拉伸强度作为评价指标,同时考虑预热温度、扫描速度、扫描间距三个因素,设计三因素三水平正交试验,因素水平的取值见表1。

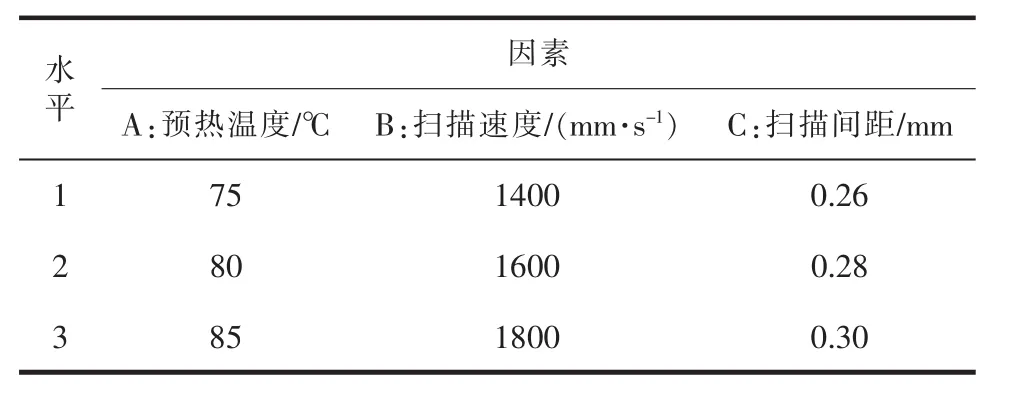

表1 因素水平表

2 结果与分析

2.1 PS/GF复合粉末粒径分析

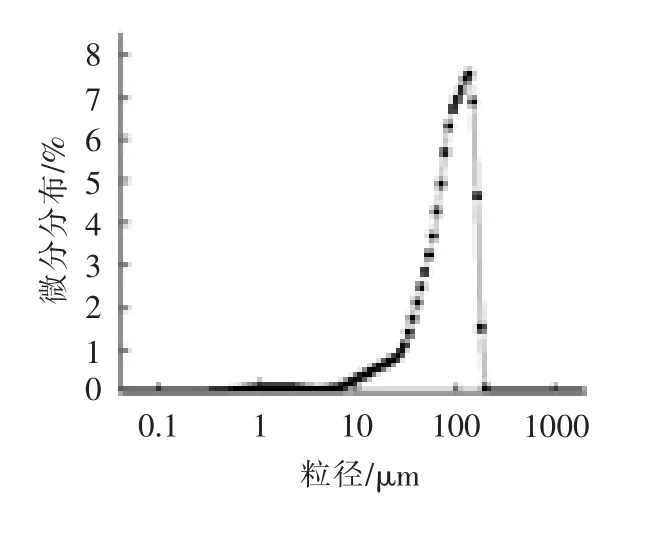

粉末粒径是SLS工艺中一个很重要的物性参数,其大小会影响工作台上粉床的致密程度和成形精度。采用LS230型激光粒度分析仪测试实验制备的PS/GF复合粉末的平均粒径及粒径分布,结果见图3。可知,PS/GF复合粉末粒径分布范围主要在24.88~139.8 μm,其平均粒径为 82.66μm,且从微分分布图来看,粉末呈正态分布[8]。总体来看,该复合粉末的粒径分布范围较宽,大小不一的粉末颗粒可提高粉床的堆积相对密度;同时,烧结过程中粒径较小的粉末可有效地填充到大粉末颗粒之间的空隙中,以提高烧结件的致密度,从而使其获得较好的力学性能。

图3 PS/GF复合粉末粒径分布图

2.2 工艺参数优化分析

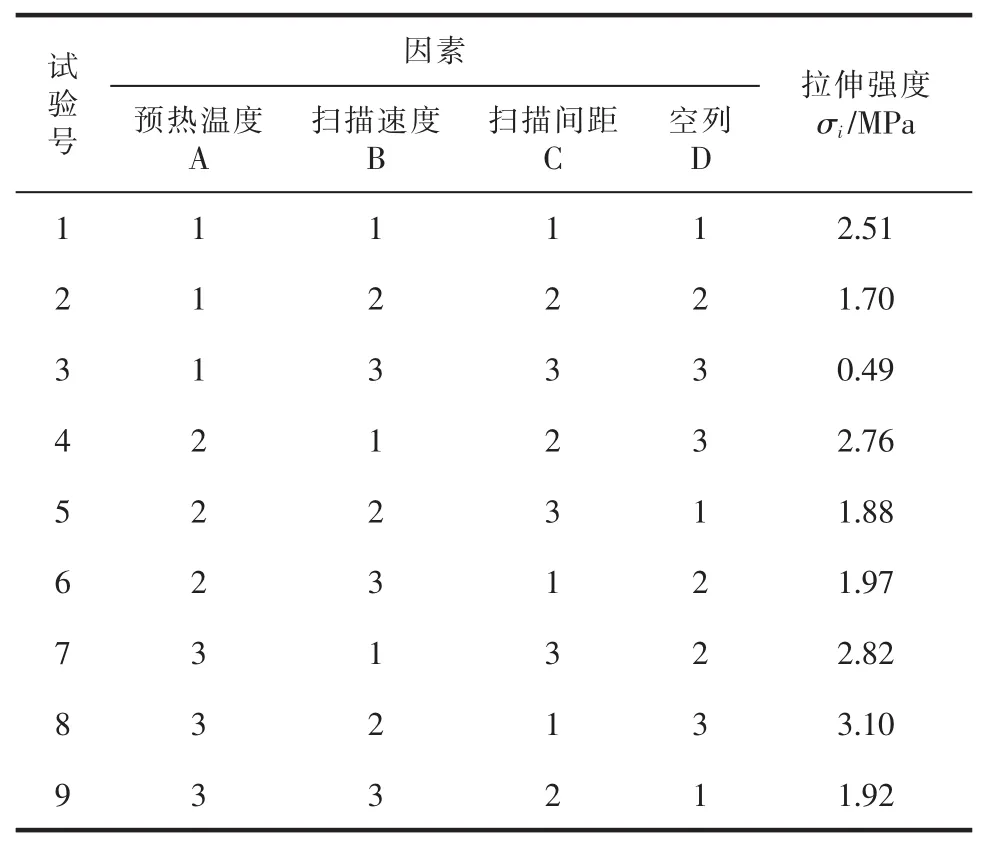

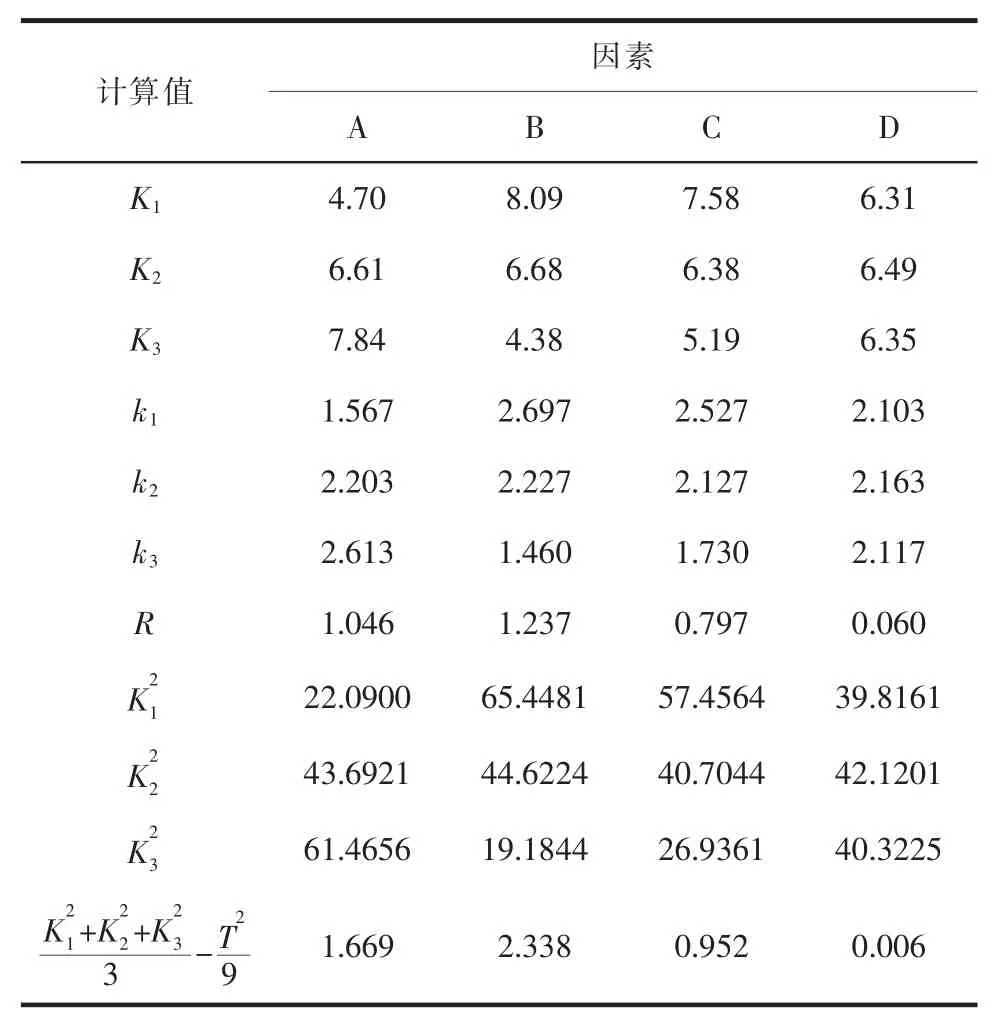

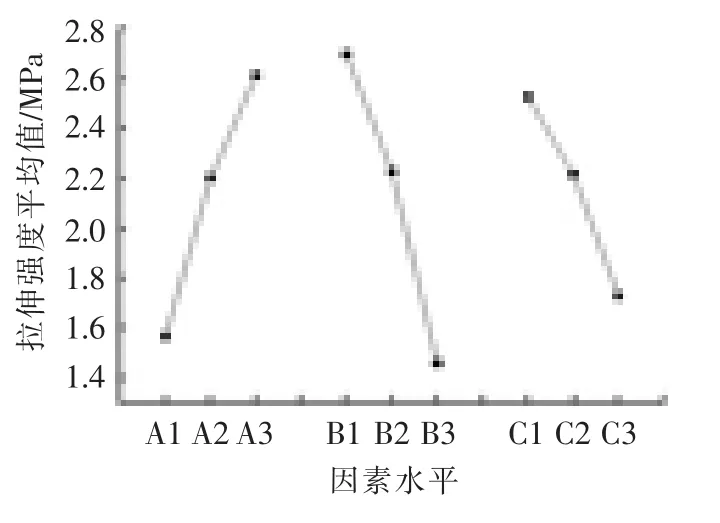

根据表1所示正交试验水平值的组合方案进行正交试验,每次打印五个拉伸试样,然后待其在成形缸中冷却至室温,取出并标号。用微机控制电子万能试验机测试拉伸试样的强度,测试时的拉伸速率为5 mm/min,结果见表2。可见,PS/GF烧结件的平均拉伸强度范围为0.49~3.10 MPa。将拉伸强度实验结果进行分析计算,结果见表3。其中,Kij为第i水平与第j列因素所对应的拉伸强度之和;kij为Kij的平均值;T为测量指标之和,且T=19.15;R为极差。将表3所示因素水平作为横坐标,以每个水平下的拉伸强度平均值kij作为纵坐标,得到拉伸强度与三因素的关系,见图4。

表2 正交试验直观分析表

为了更进一步了解各工艺参数对拉伸强度的影响是否显著,进行了方差分析[9]。具体的计算过程如下:

(1)因素偏差平方 SSj=)/3-T2/9,则有:SSA=1.669、SSB=2.338、SSC=0.952、SSD=SSe=0.006。

表3 正交试验数据分析表

图4 拉伸强度均值与三因素关系图

(2)总自由度 d fT=n-1=8(n 为试验次数),因素自由度d fi=m-1=2(m为因素水平数)。

(3) 方差 MSj=SSj/d fj, 则有:MSA=0.835、MSB=1.169、MSC=0.476、MSD=MSe=0.003。

(4)临界值 Fj=MSj/MSe,则有:FA=278.333、FB=389.667、FC=158.667。

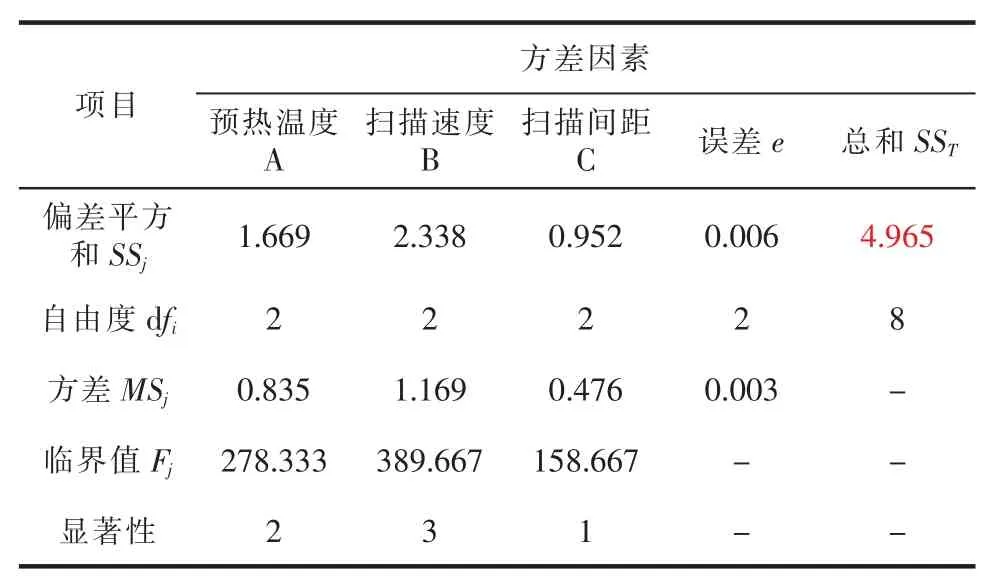

根据上述计算得出的方差分析结果见表4。

表4 方差分析表

查 F 分布表可知,F0.005(2,2)=199、F0.01(2,2)=99、F0.025(2,2)=39、F0.05(2,2)=19、F0.1(2,2)=9。 对于PS/GF烧结件拉伸强度而言,其实验值越大,烧结件的力学性能越好。综合图4、表3和表4可得到以下结论:

(1)预热温度以A3最好,烧结实验前对工作台上的粉末进行预热,不仅可缩短烧结件成形时间,还可降低材料成形时产生的热应力,从而达到减小翘曲和错层的目的;扫描速度以B1最好,扫描速度越小,激光扫描照射粉末材料的时间就越长,粉末熔融程度越好;扫描间距以C1最好,扫描间距越小,相邻两条的激光扫描线会充分重叠粘结,能量分布也就越均匀,可提高烧结件的致密度。

(2)方差计算结果为 SB>SA>SC,可知各因素对拉伸强度影响的重要程度从大到小依次为扫描速度、预热温度、扫描间距。因此,实验过程要着重考虑对扫描速度的控制。

(3)由图4分析可知,拉伸强度的最优水平为A3B1C1,即最优工艺参数组合为预热温度85℃、扫描速度1400 mm/s、扫描间距0.26 mm,此时进行烧结实验所得的烧结件拉伸强度为3.60 MPa,比正交试验表中第8组的强度还要高。在此工艺参数组合下,用纯PS粉烧结拉伸试样,经测试可知五个试样的均值为3.25 MPa。由此可见,在最优工艺参数组合下,PS/GF复合粉末烧结件的拉伸强度比纯PS粉提高了10.77%,故可确定A3B1C1为最优方案。

2.3 烧结试样断面微观组织分析

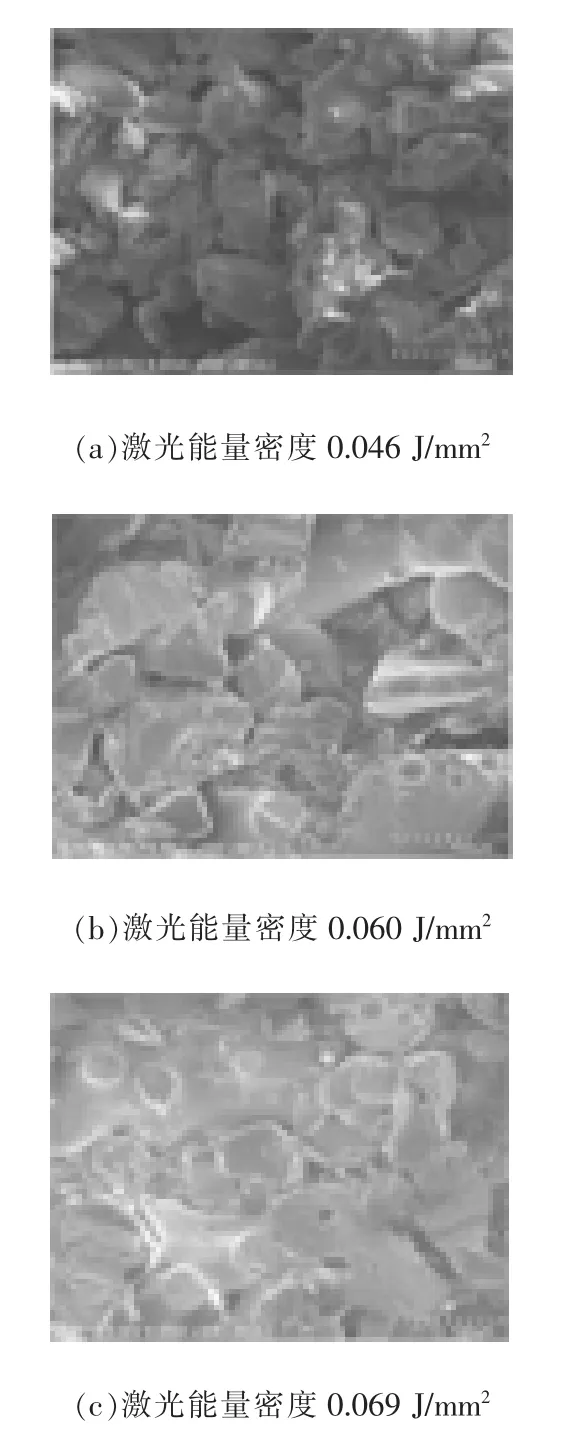

图5是在不同激光能量密度下,PS/GF复合粉末拉伸试样横断面的微观形貌。由表2可知,3#试样的拉伸强度最小,其SEM照片见图5a;8#试样的拉伸强度最大,其SEM照片见图5b;最佳工艺参数组合条件下的烧结件SEM照片见图5c。由激光能量密度公式[10]计算可知,三个拉伸试样对应的激光能量密度分别为 0.046、0.060、0.069 J/mm2。 从上述三组拉伸折断试样中随机选取一个试样,对其进行断面喷金后,用SU8010型场发射扫描电子显微镜观察其微观形貌。可见,当能量密度为0.046 J/mm2时,粉末融化程度较低,存在大量形状不规则的孔隙;玻璃纤维大部分搭接在PS粉树脂基体中,少部分镶嵌在PS粉树脂基体中,由于二者的结合力较弱,故玻璃纤维粉被PS基体熔融包覆的程度很低。当能量密度为0.060 J/mm2时,PS粉熔融较充分,粉末颗粒的烧结颈明显变大,且因相互粘连而形成块状形貌。当能量密度为0.069 J/mm2时,烧结件内部致密程度较高,玻璃纤维主要镶嵌在PS粉树脂基体中,且二者结合程度较高;当PS/GF复合材料受到外力时,纤维首先被拔出,可减小作用在PS树脂基体上的外力,从而起到很好的增强作用[11]。

图5 不同激光能量密度下拉伸试样断面的微观形貌

3 结束语

针对PS粉烧结件强度低的问题,采用硅烷偶联剂对玻璃纤维粉(GF)进行表面改性处理。通过机械混合法制备的PS/GF复合粉末的平均粒径为82.66μm,可满足实验所需。利用三因素三水平正交试验研究预热温度、扫描速度、扫描间距对PS/GF烧结件拉伸强度的影响。各因素对拉伸强度影响的显著水平从大到小依次为扫描速度、预热温度、扫描间距。PS/GF烧结件的平均拉伸强度约为0.41~3.10 MPa。正交试验得出的最优工艺参数组合为预热温度85℃、扫描速度1400 mm/s、扫描间距0.26 mm,在此条件下进行烧结实验得到的PS/GF烧结件的拉伸强度为3.60 MPa,相比于纯PS粉拉伸试样的拉伸强度提高了10.77%。最后,对不同激光能量密度下的PS/GF拉伸试样横断面的微观形貌进行了对比分析。