大型工件激光喷丸三维扫描光路系统光斑畸变分析与校正方法研究

2018-09-29余雄超胡永祥姚振强

余雄超,胡永祥,姚振强

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

激光喷丸工艺通过将高能短脉冲激光射向工件表面形成瞬态冲击压力,使工件表层发生局部的塑形应变,形成沿深度方向的不均匀的残余压应力场,从而实现工件的强化或成形[1]。常用的激光喷丸光路系统一般采用固定光路的形式,由机械臂等夹持工件运动实施激光喷丸[2]。但该形式对工件的重量和尺寸有限制,难以应用于大型工件的加工。采用动态扫描光路是实现大型工件激光喷丸应用的重要途径,该形式可固定工件,通过调整光路使激光扫描工件来实施激光喷丸。动态扫描光路的导光形式有多种,其中,光纤式系统传输的激光能量受限[3];飞行光路式系统的设备体积大、灵活性低[4];反射镜旋转式系统具有体积小、灵敏度高、布置灵活等优点,在三种类型中最具工程上的优势。美国某公司于2010年利用万向镜设计出一套反射镜旋转式的动态扫描激光喷丸系统[5],并投入生产应用。但在国内还未见到能实现大型工件激光喷丸应用的光学系统的有关研究报道。

光学扫描设备是动态扫描光路的关键部分,其中振镜在激光打标等激光加工领域得到了广泛应用,相关研究在国内最为成熟[6-7]。但激光喷丸工艺利用离焦的光斑工作,会对光斑的形状与尺寸有一定要求,因此振镜使激光倾斜入射工件表面产生光斑形状畸变的问题不可忽视。畸变校正对工艺精度的提高有着重要意义,这方面的研究目前也未见报道。本文以振镜为基础,构建大型工件激光喷丸扫描光路系统,通过建立数学模型分析光路引入光斑畸变的原理并提出校正方法,再以仿真计算验证该方法,结果表明光斑的畸变得到了有效校正。

1 激光喷丸扫描光路系统原理

激光喷丸工艺的基本原理是:利用高能短脉冲激光按照一定的光斑直径辐照到工件表面,对工件产生瞬态冲击压力,使工件的表层发生局部的塑形应变,形成沿深度方向的不均匀的残余压应力场,最终实现工件的强化或成形。该工艺要求准确控制发射激光的能量、光斑的形状与尺寸、激光喷丸的路径等参数,以达到特定的成形目标。

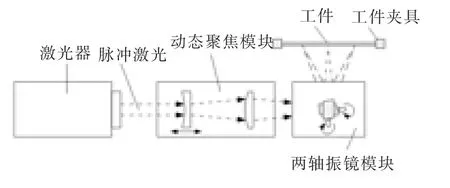

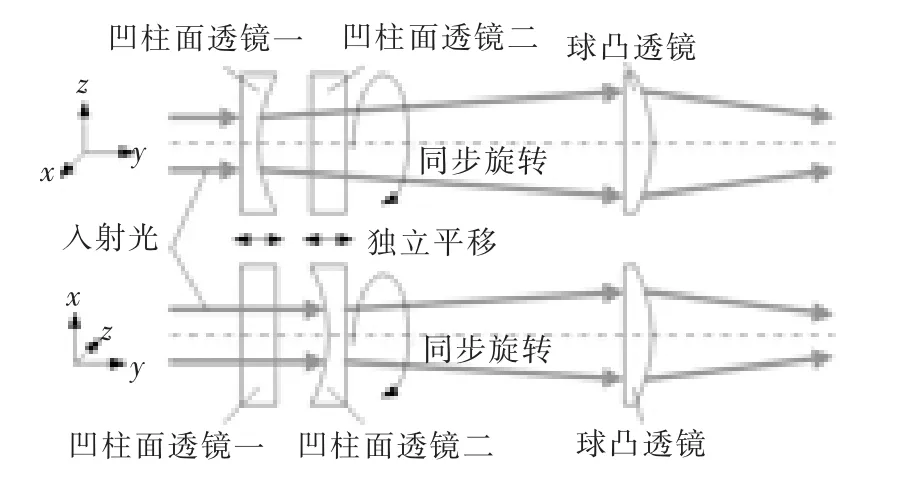

大型工件的激光喷丸处理需采用动态扫描光路系统,其结构包括激光器、两轴振镜模块、动态聚焦模块及工件夹具(图1)。

图1 基于振镜的激光喷丸扫描光路结构示意图

两轴振镜模块主要执行激光扫描功能,由两面绕相互正交的轴旋转的反射镜组成。两面反射镜分别实现方位角的偏转和高度角的俯仰运动,使入射的激光指向工作范围内的各个方向,通过控制其旋转角度,即可精确控制激光对工件的辐照位置。

动态聚焦模块主要执行激光聚焦功能。由于激光喷丸需在工件表面形成一定尺寸的光斑,聚焦时需要特定的焦距。而激光辐照工件的不同位置时,其光程不同,所需的焦距也不相同,因此需不断地动态调整。动态聚焦模块是由一面固定的凸透镜和一面可沿光轴平移的凹透镜组成的高灵敏度调焦系统,通过前后移动凹透镜可改变组合透镜的焦距,从而满足不同位置的工作需求。

通过两轴振镜模块和动态聚焦模块的组合应用,不但可实现大幅面的平面激光喷丸,且同样适用于表面有复杂三维形状的工件,其对激光喷丸加工工件的表面形状具有很强的适应性。根据实际应用需求,该激光喷丸扫描光路应具有1.0 m×1.0 m的加工范围,并在工件表面上按照工作路径形成一系列直径为4 mm的圆形光斑来进行激光喷丸,且各个光斑的形状误差应控制在5%以内。

2 光斑畸变分析

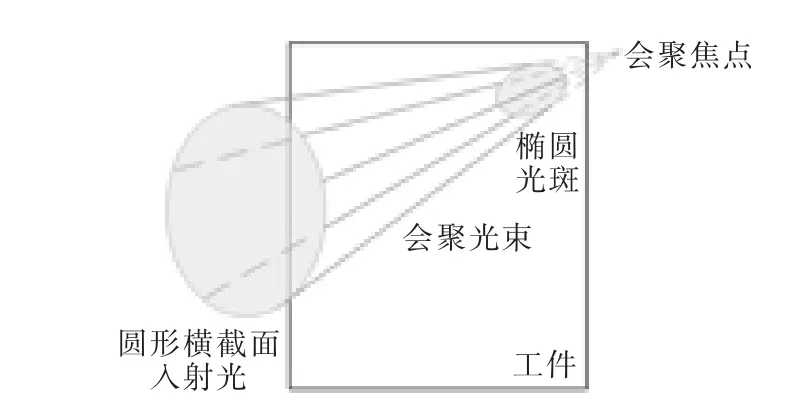

激光喷丸采用圆形横截面的激光,但激光在工件表面形成的光斑并不一定为圆形。当激光倾斜于工件的法线辐照工件时,工件表面的光斑形状会偏离激光本身的横截面形状,所需的圆形目标光斑将畸变成椭圆,其尺寸和面积也会发生变化(图2)。

图2 工件表面光斑椭圆畸变原理图

光斑的形状畸变可通过光路系统的数学模型进行模拟。激光喷丸扫描光路系统的导光部分包括两轴振镜模块和动态聚焦模块,通过建立二者的数学模型可计算分析激光通过系统后到达工件表面的一系列变换情况,推导出光斑形状。在实际系统中,由于入射激光共焦参数极大,其在系统中的变换可采用几何光学近似计算,产生的误差小且计算简化,因此,以几何光学的方法来建立系统数学模型。首先,根据工作位置和目标光斑尺寸求取导光光路两部分的调整参数;然后,利用上述参数推导激光通过系统后指向工件的会聚光的表面轮廓;最后,求取该轮廓和工件平面的交线,即得到工件表面的光斑轮廓。

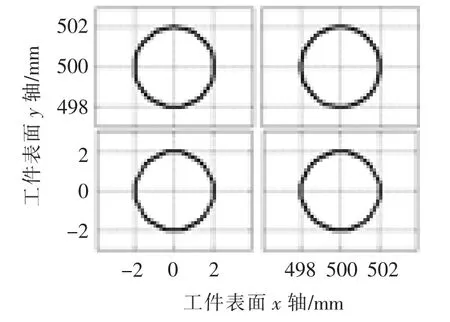

以焦距-250 mm的凹透镜和焦距400 mm的凸透镜构建动态聚焦模块,设工件与扫描光路系统相距1050 mm,采用横截面直径为30 mm的工作激光,取工件上的目标光斑直径为4 mm,以上述参数进行计算,可根据计算结果分别绘制出工件上的(0,500)、(500,500)、(0,0)、(500,0)四个坐标位置的实际光斑轮廓(图 3)。 其中,(0,0)点是工件的中心位置。由图3可见,当激光喷丸的位置位于工件中心、激光垂直辐照于工件时,实际光斑的形状大致为圆,其尺寸也大致符合目标值。但当激光喷丸的位置远离工件中心、激光倾斜于工件的表面法线辐照工件时,实际光斑的形状会发生较严重的畸变,其某一方向被拉长,近似变为椭圆形。

图3 工件表面实际光斑轮廓图

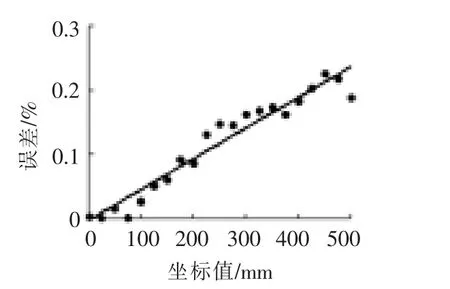

对工件表面对角线上各光斑的面积误差进行计算和拟合,结果见图4。可见,随着激光喷丸的工作位置远离中心,实际光斑的面积误差不断增大,在工作区域的边缘误差将达到约20%,已超过设定的面积误差5%的控制要求。此时,工件上激光光斑的平均功率密度下降了15%以上,对加工精度产生了不良影响,因此需对畸变的光斑进行校正。

图4 工件表面对角线光斑面积误差拟合

3 校正方法

由于实际光斑的畸变形状大致为椭圆,其某一方向相对于目标形状被拉长,只需在拉长的方向上对入射激光的横截面进行适当压缩,即可抵消由于激光倾斜于工件表面法线辐照工件造成的光斑拉长,从而校正光斑的形状。此时,入射激光所需的横截面形状同样为椭圆,通过光路系统的数学模型进行推导,求取工件表面的圆形目标光斑在入射激光横截面上的投影,即可近似确定该椭圆的形状,而椭圆的特征参数可通过椭圆方程拟合求取。

由于入射光的横截面形状需从圆形调整成椭圆,需利用导光系统在激光横截面上的不同方向进行不同倍率的缩放。但球面透镜无法实现该调整,故需利用包含一组柱面透镜的特殊动态聚焦模块来实现调整。柱面透镜是具有圆柱状表面的透镜,通过柱面透镜的光束,在圆柱面母线方向上不发生变化,只在垂直于圆柱面母线方向上会聚或发散,因此可将原动态聚焦模块中的可调球面凹透镜替换成一对母线保持正交的、可独立沿光轴移动及同步绕光轴旋转的凹柱面透镜,从而构成两向异焦动态聚焦模块(图5)。该模块相当于两个相互正交的、只控制单一方向缩放的、互不干涉的动态聚焦模块,可针对激光的横截面在两个相互正交的方向上进行不同倍率的缩放,从而形成所需的椭圆横截面,进而在工件表面获得与目标光斑形状近似相同的光斑。

图5 两向异焦动态聚焦模块原理图

4 校正效果检验

在激光喷丸扫描系统中,以两向异焦动态聚焦模块替代原动态聚焦模块,即可使激光喷丸扫描系统具有校正光斑畸变的功能。该系统对光斑畸变的校正效果同样可通过数学模型进行模拟,其流程基本和前述相同。但是,首先要根据工作位置和目标光斑尺寸确定入射光横截面需要调整的椭圆形状,并据此求取两向异焦动态聚焦模块的调整参数,然后进行导光系统的相关推导。

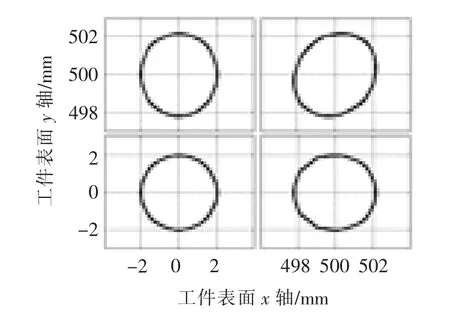

以焦距分别为-250、-300 mm的两面凹柱面透镜和焦距400 mm的凸球面透镜构建两向异焦动态聚焦模块,保持系统的其他参数不变,仍通过计算的结果绘制出工件上 (0,500)、(500,500)、(0,0)、(500,0)四个位置的实际光斑轮廓(图 6)。 可见,实际光斑的形状基本为圆形,畸变得到校正。

图6 校正后工件表面实际光斑轮廓图

对工件表面对角线上各光斑的面积误差进行计算的结果见图7。可见,各处误差大致在0.3%以内,很好地满足了5%的误差控制要求。

图7 校正后工件表面对角线光斑面积误差

5 结束语

针对大型工件的激光喷丸工艺需求,本文设计了基于振镜的激光喷丸系统,并以几何光学的原理对导光光路建立了近似的数学模型,分析了激光倾斜于工件表面法线辐照工件时造成的光斑形状畸变,提出了校正思路,设计了两向异焦动态聚焦模块进行校正。通过数学模型的仿真计算证明了校正方法的有效性,结果表明光斑的形状畸变基本被消除,形状误差得到控制。