单极性电源电解加工硬质合金的研究

2018-09-29王思聪後藤昭弘中田篤史

王思聪,後藤昭弘,中田篤史

(1.静冈理工科大学机械工学科,日本静冈县袋井市437-8555;2.静冈理工科大学电气电子工学科,日本静冈县袋井市437-8555)

硬质合金具有很高的硬度、强度以及耐磨性和耐腐蚀性,被广泛用于各个领域。由于硬质合金硬度高,使用一般的切削工具很难对其加工,目前主要采用电火花加工方式进行加工,但加工速度慢且加工表面会产生细小裂痕;也有采用PCD刀具进行加工,但工具费用很高且加工速度较慢。

电解加工作为硬质合金的高速加工方法而备受关注。就一般金属材料的电解加工而言,把电极和工件浸入电解液中,以工件为阳极、工具电极为阴极,电极间通电后发生电解反应,从而实现工件的高速加工。钨钴硬质合金则有所不同,作为非金属材料的WC也要同Co一起被加工去除,过去的研究表明,需通过去除Co的电解反应及去除WC的化学反应的组合方法来达到这一目的,即:当工具电极作为阴极时,工件阳极的硬质合金中的WC由于被氧化而变为了WO3,当电流停止作用或是极性反转以后,与OH-离子发生反应,生成的Na2WO4溶解于电解液中,达到去除WC的目的。使用单极性电源时,向电解液中添加NaOH等物质,可使电解液达到碱性,去除WO3。因为添加了NaOH等物质的电解液呈强碱性,所以带来了操作安全的问题,且随着工件加工面积的增大,如果不调整电解液中NaOH的比例,会使加工变得更加困难。为了解决这些问题,研究人员使用了中性电解液和双极性电源。当工件为阴极的时候,工件周边的电解液通过电解反应达到碱性,从而去除WO3。使用中性电解液可使操作安全问题得以改善,但随之而来的是双极性电源的使用丧失了电解加工的工具电极无消耗的优点。过去的研究表明,在电解液中添加CoCl2后,工具电极(石墨)长度的消耗问题得到了有效抑制,但对于工具电极的边角及形状的精度问题没有进行研究[1-2]。因此,本文使用中性电解液和单极性电流电解加工钨钴硬质合金,以达到工具电极无消耗的目的。

1 单极性电流电解加工硬质合金的构想

使用双极性电源电解加工硬质合金,当工件作为阴极时,工件附近会由于电解反应产生NaOH溶液。通过以下反应可加工去除生成的氧化物:

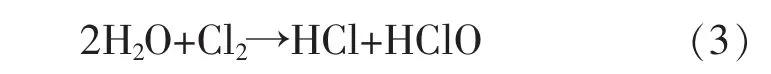

利用上述反应原理,开展了对单极性电源电解加工硬质合金方法的研究[3]。如图1所示,电解液槽中的电解液在流向加工槽的途中能生成碱性电解液。根据该设想,提出的提案为:在电解液流向工具电极(即电解液流向加工间隙)前,设置阳极和阴极两个电极并加上直流电压,阴极侧通过电解反应可产生NaOH,含有NaOH的碱性电解液流向加工间隙进行加工;阳极侧的酸性电解液流过加工槽返回电解液槽中。碱性的强弱由电解液的流量及电解时通过的电荷决定,加工部分所用的电解液呈碱性,加工槽中及返回电解液槽中的电解液基本呈中性。

图1 单极性电解加工的构想

2 电解液pH值的条件

为了达到WO3溶解的目的,对WO3在不同pH值的电解液中的溶解情况进行了调查。在质量分数为13%的NaCl电解液中,对尺寸为11 mm×11 mm的硬质合金(WC:87%;Co:13%)使用石墨电极进行加工实验。将硬质合金工件设定为阳极,以约12 A的直流电对其加工2 min。由于是采用直流电加工的缘故,考虑被加工面有以WO3作为主要成分的蓝黑色物质附着[4],将此状态的硬质合金浸入调整过pH值的NaCl和NaOH混合溶液中,并轻轻地搅拌浸泡5 min。从图2可看出,当pH值小于10.3时,浸泡后的硬质合金同加工后的硬质合金相比,WO3的状态基本未发生变化;而当pH值大于10.3时,青黑色的物质已被去除。因此,在电解加工硬质合金时,电解液的pH值达到10.3以上为合适条件。

图2 不同pH值对硬质合金中WO3的影响

3 NaCl电解液的电解加工实验

实验以NaCl溶液为电解液。在正式实验之前做了准备实验:向烧杯中倒入质量分数为13%的NaCl电解液(100 mL水中添加了15 g NaCl),其pH值约为7.2;将一对石墨电极浸入电解液中,加上约10 V的电压,经过数十秒,使电解液的pH值变为约10。这是由于电解反应产生了NaOH,同时有气体(Cl2)挥发。利用该现象,在电解液从电解液槽流向电极的过程中进行电解反应,并尝试在阴、阳两极周围的溶液无隔离的状态下,开展将阴极周围的溶液流入加工间隙中的加工实验(图3)。此时,加工间隙流出的电解液同预想的结果相反,其pH值约为6.8,呈弱酸性。推测其原因是:电解反应后产生的气体(Cl2)在电解电极间溶解,发生了如式(3)所示的反应,且有酸性物质生成:

图3 单极性电源加工

由以上结果可知,根据当初的设想(图1),为了使电解反应后的阳极周围和阴极周围的电解液能够分开,制作了如图4所示的实验装置。使电解液从实验装置的入口处流入,在装置内进行电解反应,并在靠近阳极和靠近阴极的地方设置了电解液的出口。实际上,电解反应后酸性电解液与碱性电解液混杂在一起,无法实现酸碱溶液的分离,故没有达到预期的结果。

图4 电解液电解实验装置1

4 利用阳离子交换膜的电解液分离

为了使电解反应后的酸性溶液与碱性溶液不再混杂,引入了阳离子交换膜进行实验。阳离子交换膜是对阳离子有选择作用的膜,即阳离子可透过交换膜,而阴离子不能通过。利用阳离子交换膜隔开电解反应的电解液,使阴极侧不再受到Cl2气体的干扰,从而实现阴极侧导出碱性电解液的构想。

实验设计了如图5所示的实验装置。在阳极石墨电极与阴极石墨电极之间加入阳离子交换膜,由于水分子不能通过阳离子交换膜,实验时的电解液将在电解液入口前分开,并分别由两个入口进入阳极一侧和阴极一侧;而实验装置的中间被阳离子交换膜隔开,形成“两室”,分别进行电解反应,反应后的电解液由阳极一侧和阴极一侧分开流出。阳极周围的电解液通过加工槽直接流入电解液槽中,阴极周围的电解液通过电极的电解液出口喷出,并在进行电解加工之后流回电解液槽中。实验的目的是使用中性电解液,仅在加工过程中呈碱性,返回电解液槽中的电解液基本呈中性。

使用电解实验装置2对产生的碱性电解液的pH值情况进行了研究。将质量分数为13%的NaCl溶液以约4 L/min的流量通过实验装置,调整电解反应的电流,分别对从阳极和阴极流出的电解液的pH值进行测定。将电解反应的电流值分别设定为5、10、15、20 A,电解液的 pH 值测定结果见图 6。 根据图6所示情况,同时引出了电流值直到30 A的pH值测定结果的近似线,并应用于后面的实验中。利用阳离子交换膜进行电解反应,碱性溶液与酸性溶液不会互相混杂,能达到分离的目的,于是在加工间隙处可获得碱性电解液。

图5 电解液电解实验装置2

图6 电解反应后的电解液pH值

5 验证实验

利用自制的电解实验装置,采用单极性脉冲电流进行了硬质合金的电解加工实验。电解加工时,采用脉冲宽度为14 ms、脉冲间隔为6 ms、电压为20 V、电流约为10 A;工具电极选用尺寸为10 mm×10 mm的石墨电极,其中间为直径3 mm的电解液出口;工件选用尺寸为11 mm×11 mm的硬质合金(WC:87%;Co:13%); 初始加工间隙约为 0.1 mm;电解液采用质量分数为13%的NaCl溶液,其流量的目标值为4 L/min,但由于实验装置的问题及加工间隙狭窄,电解液流量未能达到设定目标,加工时电解液对生成物的冲刷不够充分。因此,在电解加工进行了5 s之后,加工停止,将加工间隙调整至约0.2 mm再进行冲刷。循环往复以上过程,当进给量为30μm时,完成了电解加工实验。加工过程中,电解液电解反应的电流设定为30 A,加工间隙流出的电解液pH值变化范围约为10.3~10.7,电解反应发生后直接返回电解液槽中的酸性溶液pH值为3.8,当酸性溶液与碱性溶液混合后,电解液槽中的电解液pH值约为7.8,基本达到中性效果。

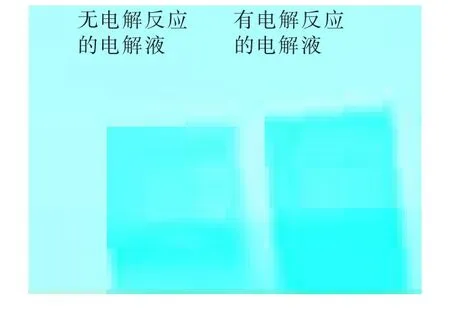

图7是电解加工实验后的硬质合金实物。可看出,采用未发生电解反应的电解液加工后,硬质合金表面全部呈现色彩效果 (由于加工深度较浅,图中显示效果不是很明显);而采用已发生电解反应的碱性电解液加工的硬质合金表面的色彩物质被全部消除。由此可推测,采用发生电解反应后的碱性电解液可以达到去除WO3的目的。

图7 不同电解液电解加工后的硬质合金

6 两极性电源电解加工的电极消耗调查

为了对比两极性电源加工与单极性电源加工时的电极消耗情况,首先对两极性电源加工时的电极消耗情况进行了调查。为便于区分消耗部分与未消耗部分,将工具电极与工件错开放置,边缘处不进行加工。工件作为阳极的时间与整个加工时间的比被称为“Duty”。本实验采用加工电压20 V以及过去研究[5]的达到最大加工速度的Duty70%作为加工电压的条件;工具电极选用10 mm×10 mm的石墨电极,中间为直径约3 mm的电解液出口;工件采用11 mm×11 mm 的硬质合金(WC:87%;Co:13%);电解液采用质量分数为13%的NaCl溶液,以1 L/min的流速进行冲刷。在工具电极与工件的间距约为0.1 mm时开始加工,在电流值明显降低时手动进给电极,当进给至1 mm时加工结束。加工时的电流值约为±30 A,加工时间约为3 min。

为了清楚地观测加工后的电极消耗部分,采用扫描电镜(SEM)从侧面对加工后的电极进行放大观察。由图8可明确分辨出加工部分与未加工部分,且能确认采用两极性电源加工时,存在电极消耗的现象。电极消耗的测评方法见图9,选择5个点对加工前、后的电极长度进行比较,将变化的平均值作为电极的消耗值。由测定结果可知,电极约消耗了0.22 mm。虽然电极的进给量为1 mm,但实际的加工深度只有0.9 mm。

7 单极性电源电解加工的电极消耗调查

为了明确单极性电源电解加工时的电极消耗,利用前文提到的电气分解装置进行了单极性加工实验。实验前,对电解加工装置进行了更新。如图10所示,采用便于更换部件的设计,电解液的电解反应方式不变,利用密闭橡胶圈更易拆装,从而使实验能高效地进行。

图8 两极性电源加工后的电极SEM图像

图9 电极消耗的评价方法

图10 电解液电解装置3

单极性加工实验的方法与两极性加工相同,将工具电极和工件错置,工件残存有未加工部分。电解加工的电源采用脉冲电源,设定电压为10 V、脉宽为6 ms、脉间为14 ms;电解液采用质量分数为20%的NaCl溶液;工具电极选用10 mm×10 mm的石墨电极,中间是直径为3 mm的电解液出口;工件采用 11 mm×11 mm 的硬质合金 (WC:87%;Co:13%)。电解液流量设定为2 L/min,但由于实验装置的原因及极间距离狭小的缘故,流量未能达到设定值。工具电极和工件的间距约为0.1 mm,电流值减小时电极进给2μm,重复这个过程进行加工,工具电极的进给量为0.3 mm。实验过程中,电解电流值为50 A,极间流过的碱性电解液pH值的范围约为10.8~11.1,实验中的加工电流约为1.3~1.5 A。

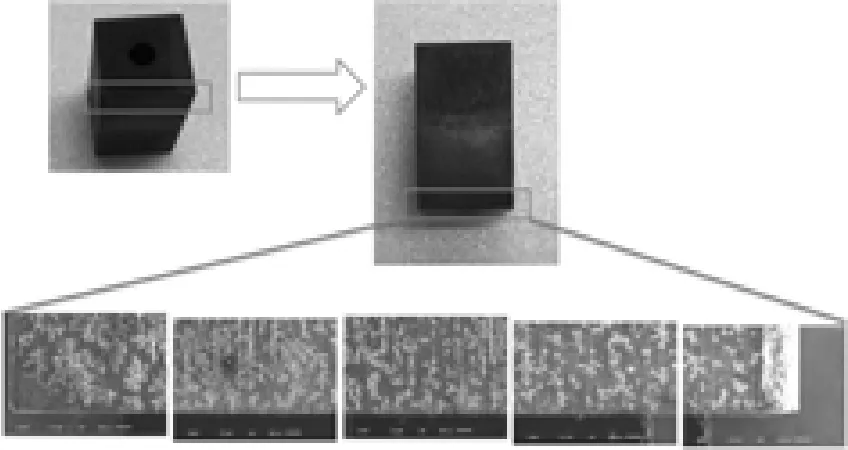

采用电解反应后的碱性电解液进行加工,工件未见色彩物质附着于表面,即碱性电解液能使WO3溶解的情况得到了验证。使用后的工具电极表面在加工所用的部分能看到变色的情况,但目视没有电极消耗。为了更进一步观察电极消耗的情况,从加工使用过的部分的侧面进行观察。如图11所示,方框部分使用SEM扩大60倍进行观察,可确认工具电极没有消耗。因此,通过本实验的结果,采用中性电解液实现工具电极无消耗加工得到了确认。本次实验所采用的实验装置与双极性电源加工所采用的实验装置不同、加工条件也有所不同,今后将会使用相同的加工条件再次进行比较。

图11 单极性电源加工后的电极(×60)

8 结束语

对于利用中性电解液且电极无损耗进行电解加工硬质合金,提出了在电解液流动途中设置电解反应发生装置,仅在加工过程中电解液呈碱性的方法。在电解反应发生装置中放置阳离子交换膜,利用石墨电极对电解液进行电解反应,电解后的酸、碱性电解液能够分离开来,使用生成的碱性电解液能有效去除硬质合金中的WC。使用两极性电源加工时,工具电极会有约20%的消耗率;而采用单极性电源加工时,可实现工具电极无消耗加工。