侧壁绝缘电极的微槽电化学放电加工特性研究

2018-09-29唐伟东康小明

唐伟东,康小明

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

电化学放电加工 (electrochemical discharge machining,ECDM)是用于加工玻璃、石英、陶瓷等绝缘硬脆材料的有效微加工方法。它是一个受多种因素影响的复杂加工过程,主要包括电化学反应产生气泡、气泡在工具电极周围融合形成气膜、气膜被击穿产生放电、放电产生的高温将工件材料去除。在加工过程中,不稳定的气膜和放电会导致不规律的材料去除,因此,要获得高质量、可重复加工的微结构变得困难。

为了提高电化学放电加工性能,国内外学者提出了很多新的工艺方法。Wüthrich等[1]在电解液中加入肥皂水来减小气膜厚度,以提高加工重复率。Han等[2]在电解液中加入导电颗粒,以提高加工表面完整性。Yanget等[3]提出一种端部为球形的球状电极,球的直径比电极柱体直径大,该结构的电极在加工时可避免气泡积聚在加工孔入口处,从而提高加工表面质量和精度。孙艳琪等[4]提出一种力反馈控制进给方法,有效改善了加工孔入口的质量,减小了孔的锥度。

在电化学放电加工过程中,电极浸没于溶液的部分都会产生气泡,并最终被形成的气膜包裹,而存在气膜的地方就有可能产生放电。因此,电极底部和侧壁均会产生放电。电极底部区域的放电有利于材料的去除和加工的进行,而电极侧壁区域的放电会破坏加工结构的侧壁和工件表面位置的加工质量。因此,有必要抑制电极的侧壁放电。在之前的研究中,Han等[5]提出一种简易的侧壁绝缘电极,使用一个陶瓷管套在电极的部分区域达到局部侧壁绝缘的效果,这种绝缘虽能抑制液面位置的放电,但不能达到完全绝缘的效果。此外,由于陶瓷管直径约为电极直径的三倍,加工过程中陶瓷管会阻碍电极的进给,限制了加工深度。为了使电极达到完全侧壁绝缘的效果,本文提出一种金刚石涂层侧壁绝缘电极,分析其加工特性并进行微槽加工实验,还与传统无绝缘电极的加工效果进行了比较。

1 实验设置

1.1 实验装置

ECDM实验装置主要由微细电火花加工机床和附加的ECDM加工装置构成(图1)。微细电火花加工机床包括控制系统和三轴精密运动平台,其X、Y、Z轴均由直线电机驱动,运动分辨率为0.1μm。固定在Z轴上的NSK型电主轴可实现对加工电极的夹持和旋转,其转速范围为0~25 000 r/min,旋转时的径向跳动小于2μm。为了实现ECDM加工,在三轴运动平台上集成了一个包括加工槽、工作液和工件系统及ECDM电源的ECDM装置。实验中的电流和电压均通过示波器进行采集。

图1 电化学放电加工实验装置

1.2 侧壁绝缘电极

如图2所示,实验所用的侧壁绝缘电极是由硬质合金微钻为基体的电极制成。硬质合金材料的电极具有良好的导电性和极高的熔点、沸点,且作为阴极使用时在NaOH溶液中具有较好的化学稳定性,故经常作为电化学放电加工的工具电极使用。而微钻上的螺旋槽结构能促进电解液流动,使电解液顺利进入加工电极端部,有利于加工的进行。电极表面的金刚石涂层采用热丝化学气相沉积(HFCVD)方法制成。为了使电极端部的导电材料露出,在完成涂层制备后,用电火花线切割方法将电极端部割断,并用砂纸打磨割断面,去除热影响层。硬质合金电极的初始直径为250μm,沉积涂层后的直径为258μm,金刚石涂层厚度为4μm。由于电极侧壁与加工材料的间隙足够大,所以4μm的涂层厚度不会阻碍电极进给。

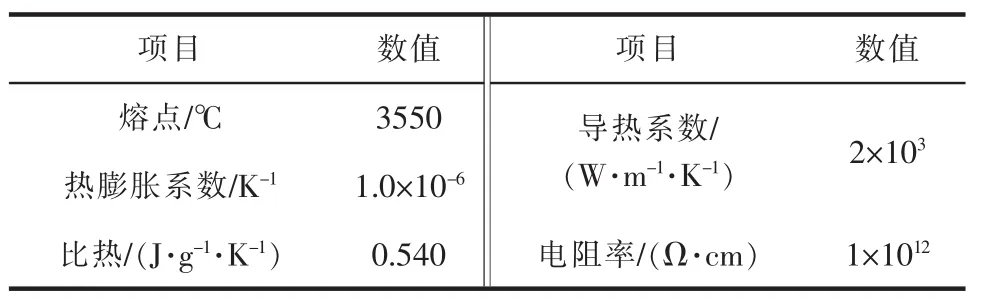

在电化学放电加工中,加工区域的温度一般会超过600℃。由表1可知,金刚石具有极高的熔点,可承受电化学放电加工的高温工况。同时,金刚石的电阻率为1012Ω·cm,可起到较好的绝缘作用。由于电化学放电加工所用的溶液一般为碱性溶液(氢氧化钠溶液),而金刚石在碱性溶液中具有较好的化学稳定性,所以金刚石涂层侧壁绝缘电极能用于电化学放电加工。

图2 金刚石涂层侧壁绝缘电极和传统电极

表1 金刚石材料属性

为了与侧壁绝缘电极的加工实验进行对比,同时采用了一个无涂层的硬质合金钻头电极用于对比实验。如图2b所示,该传统电极的端部也被削平,以与侧壁绝缘电极的形状保持一致。

1.3 实验参数

加工工件为石英,将其浸没在浓度为6 mol/L的NaOH溶液中,浸没深度为2 mm。实验中,采用石墨作为辅助电极,加工电源为脉冲电源,其他实验参数见表2。加工完成后,用显微镜对加工槽的几何特征和表面形貌进行观察和测量。

表2 电化学放电加工微槽实验参数表

2 结果与讨论

2.1 电流-电压特性曲线

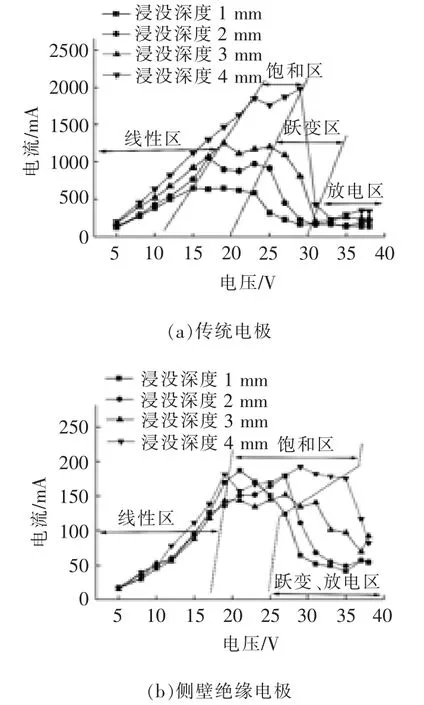

图3是传统电极和侧壁绝缘电极在不同的电极浸没深度下的平均电流-电压特性曲线。可见,曲线被分成四个部分。在线性区发生电化学反应,此时两种电极的电流-电压曲线几乎都是线性增加。如图3a所示,对于传统电极而言,电极浸没深度越大,曲线斜率越大,这是由于电极上的电化学反应面积随着电极浸没深度的增加而增大,在相同电压下电极浸没越深,电化学反应电流越大,曲线斜率就越大;如图3b所示,侧壁绝缘电极的曲线斜率几乎不随着电极浸没深度变化而变化,这是由于侧壁绝缘电极的侧壁被绝缘层包裹,只有电极端部与溶液接触,其电化学反应面积不会随着电极浸没深度变化而变化,故曲线斜率也不变。

图3 不同电极的电流-电压特性曲线

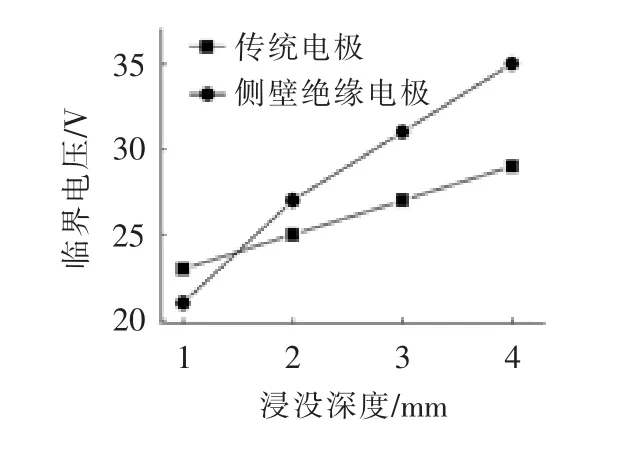

在饱和区,电流达到饱和状态。随后,电流由饱和状态进入跃变区,对应的转化电压称为临界电压、转化电流称为临界电流。图4是临界电压随着电极浸没深度变化的曲线。可见,两种电极的临界电压均随着浸没深度的增加而增大,其中侧壁绝缘电极的临界电压增加得更快。当浸没深度为1 mm时,侧壁绝缘电极的临界电压比传统电极的临界电压小,之后随着浸没深度增加,侧壁绝缘电极的临界电压变得比传统电极的临界电压大。对于侧壁绝缘电极,尽管电化学反应只发生在电极端部,相较于传统电极其电化学反应面积更小,但较小的反应面积使气膜不易被吸附在电极表面,特别是生成的大气泡易受浮力作用脱离电极;浸没深度越深,浮力越大,气膜越不稳定,这就导致如图3b所示的饱和区扩大,从而使临界电压变大。

图4 不同电极的临界电压随着电极浸没深度的变化曲线

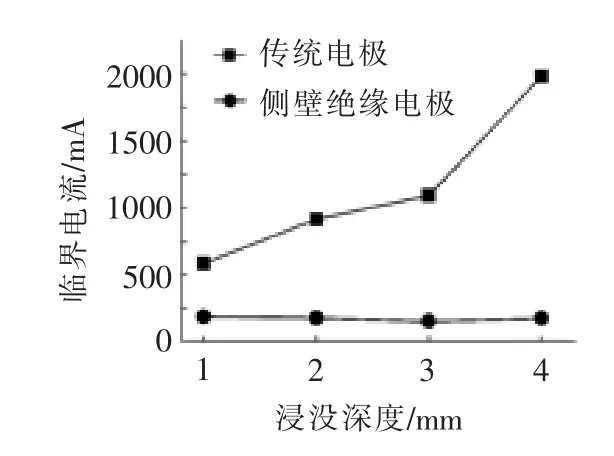

图5 是临界电流随着电极浸没深度变化的曲线。可见,传统电极的临界电流随着浸没深度增加而增大。而对于侧壁绝缘电极,由于其电化学反应面积不变,临界电流几乎不随着浸没深度变化而变化,且临界电流的大小相对于传统电极大幅降低。经过跃变区后,电流-电压曲线进入放电区,此时在电极上可观察到火花放电,电极进入加工状态。

图5 不同电极的临界电流随着浸没深度的变化曲线

2.2 单层铣削加工

为了比较两种电极的加工能力,特别是电极在微槽加工表面进行一次直线扫描运动后的加工深度,采用两种电极在相同的实验参数下进行了单层铣削加工。实验参数如下:电压为33 V,电极与工件的间隙为10μm,电极的直线扫描长度为1.2 mm,其他参数见表2。

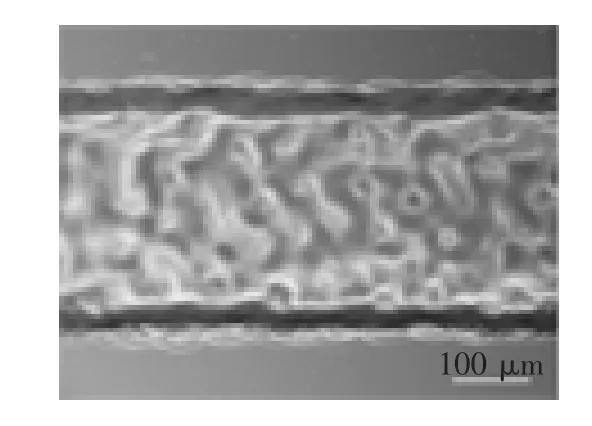

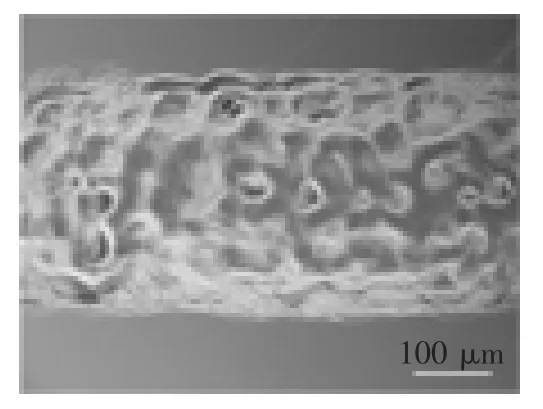

图6是传统电极在石英表面进行一次直线扫描运动后得到的微槽,用共聚焦显微镜对微槽进行测量,得到其最大槽深为38.7μm。图7是侧壁绝缘电极在石英表面进行单次扫描加工后的微槽,测得其最大槽深为17.5μm。由此可见,电极侧壁绝缘后,其加工效率下降,相同条件下加工的微槽深度比未绝缘时减少了21μm。

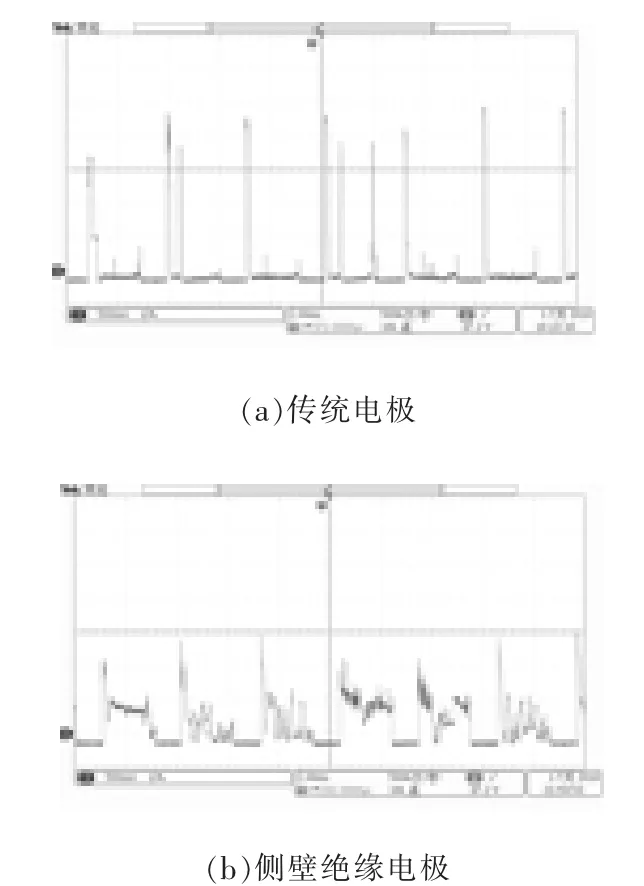

侧壁绝缘电极加工效率的降低与其放电特性有关。为了解释其原因,采集了两种电极在加工过程中的电流波形,比较其放电特性。图8是两种电极在加工过程中的电流波形曲线。对于传统电极,电流信号中的大脉冲为电化学反应电流,用于生成气泡,其余的小电流为放电电流;不管是电化学反应电流还是放电电流,其幅值均较稳定,说明加工时电极周围的气膜较稳定,放电较规律。对于侧壁绝缘电极,加工时的电流信号波动较传统电极大,说明加工时电极周围的气膜不稳定,放电不规律。根据前文分析,侧壁绝缘电极的气膜只在电极端部产生,由于电极端部面积较小,形成的气膜不易被吸附,且电极的旋转运动也会导致气膜破裂和逃逸,从而使加工过程中气膜重建的时间比重增大,进而压缩放电时间。因此,不规律的放电和较短的放电时间导致了加工效率的降低。

图6 传统电极单层铣削后的微槽(×500)

图7 侧壁绝缘电极单层铣削后的微槽(×500)

图8 两种电极在加工中的电流波形图

2.3 微槽加工

为了研究侧壁绝缘电极对微槽加工质量的影响,使用侧壁绝缘电极在石英工件上进行微槽加工,并将加工结果与相同条件下使用传统电极加工的微槽进行比较。实验分别在30、33、36 V三种加工电压条件下进行,加工过程中电极作往复扫描运动,扫描长度为1.2 mm,扫描完一层后电极向下进给15μm,一共向下进给90μm。其他实验参数见表2。

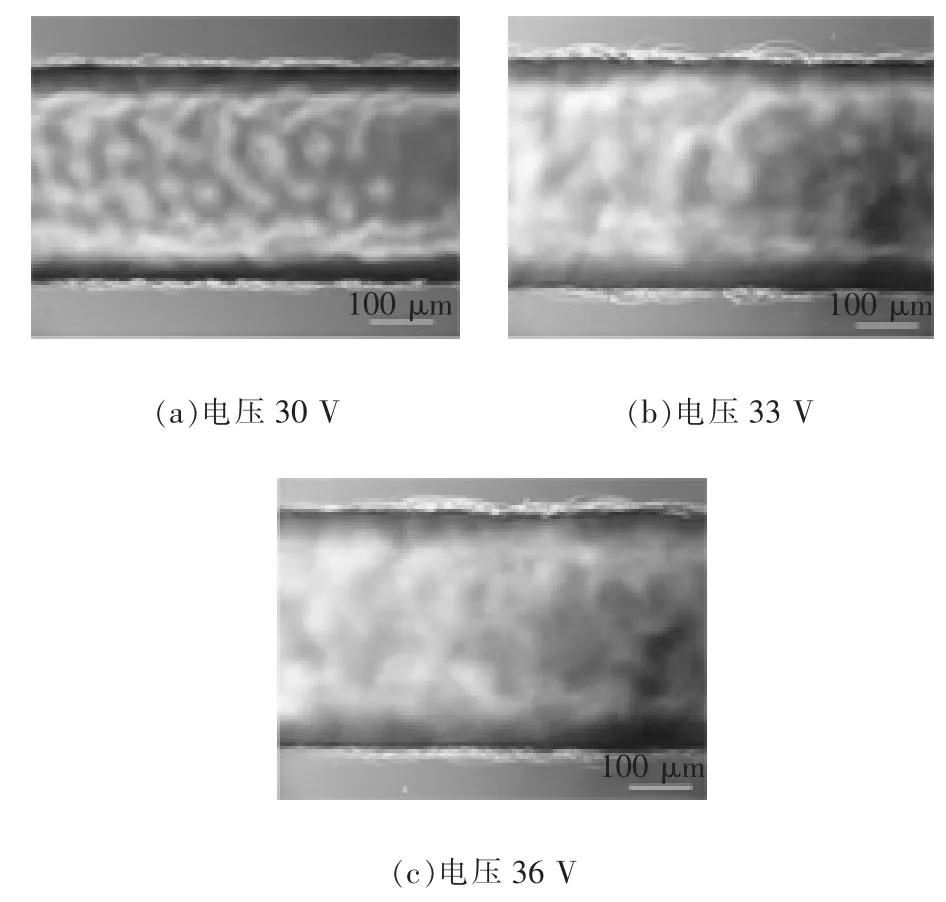

图9、图10分别是两种电极在不同电压下加工的微槽。由于两种电极的放电特点不同,特别是电极侧壁位置的放电不同会对加工槽的宽度产生影响。由图9、图10可见,不同电极加工的微槽边缘由于化学刻蚀而产生的破坏情况不一样,接下来分别对槽的宽度和槽边缘的刻蚀区宽度进行了比较。

图9 侧壁绝缘电极在不同电压下加工的微槽(×500)

图10 传统电极在不同电压下加工的微槽(×500)

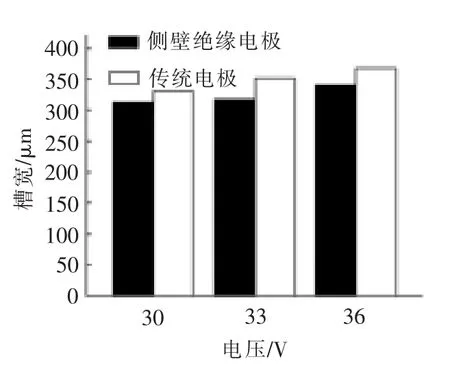

图11是两种电极加工的槽宽度比较。可见,两种电极加工的槽宽均随着加工电压的增加而增大。当电压从30 V增至36 V时,侧壁绝缘电极加工的槽宽从313μm增至341μm,而传统电极加工的槽宽从330μm增至366μm。相比于传统电极,侧壁绝缘电极加工的槽宽度更小,说明加工时的径向过切量更小。

图11 不同电极加工的微槽宽度比较

当电极直径为250μm、加工电压为30 V时,可得侧壁绝缘电极的径向过切量为31.5μm。而在相同加工条件下,传统电极的径向过切量比侧壁绝缘电极多约10μm。由此可得出,使用侧壁绝缘电极后,电极侧壁放电被抑制,可使加工时的径向过切量减少,从而使槽宽更小,提高了加工精度。

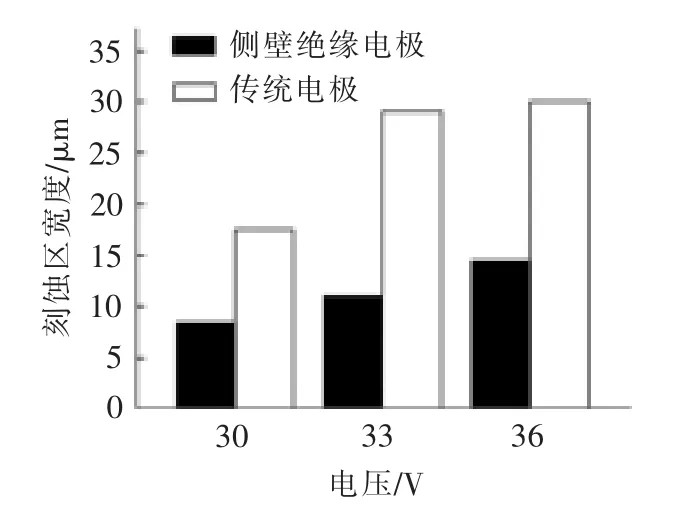

图12是两种电极加工槽边缘的刻蚀区宽度比较。可见,使用侧壁绝缘电极后,刻蚀区宽度大幅降低,降幅约50%。当加工电压分别为30、33 V时,侧壁绝缘电极加工槽边缘的刻蚀区宽度分别只有8.5、11μm,且从图9a、图9b中也可看出,侧壁绝缘电极加工槽边缘基本没有被破坏,质量相对较好,说明侧壁绝缘电极能提高微槽的加工表面质量。

图12 不同电极加工的微槽边缘刻蚀区宽度比较

3 结论

本文提出了一种金刚石涂层侧壁绝缘电极,并用该电极进行了电化学放电加工微槽实验,还与传统电极的微槽加工结果进行了比较,得到如下结论:

(1)电极侧壁绝缘后,对电流-电压曲线有明显影响。一方面,由于侧壁绝缘减少了电极的电化学反应面积,极大地减小了临界电流;另一方面,电化学反应面积的减少使电极上的气膜不稳定,从而增加了临界电压。

(2)相比于传统电极,侧壁绝缘电极能有效减少加工中的径向过切量和加工槽边缘刻蚀区的宽度,提高微槽的加工精度和质量,但其加工效率有所下降。