多通道转杯纺双色渐变纱及其面料特征

2018-09-28李季晗梁鑫花赵玉春杨瑞华

李季晗,梁鑫花,张 婵,张 怡,赵玉春,杨瑞华

1 三通道转杯纺

转杯纺纺纱原理为生条或熟条经喇叭口,通过喂给罗拉和喂给板的握持输送至高速回转的分梳辊;表面包有锯齿的高速回转分梳辊将喂给板和喂给罗拉之间握持的条子分解成单纤维;纤维离开分梳辊后,喂入到纤维输送通道内;纤维在某一点依靠离心力和转杯内负压气流吸力的作用脱离分梳辊表面,并通过纤维输送通道被送到转杯内壁斜面;纤维在高速回转的转杯离心力作用下,从转杯内壁斜面滑向凝聚槽内,并凝聚成纤维环;当引纱纱尾经假捻盘引入凝聚槽时,受到了假捻盘外转杯回转的加捻作用,并且加捻作用继续延伸到转杯内的纱条上;纱尾围绕自身轴线转动并不断将转杯凝聚槽内积聚的纤维捻入;转杯内形成的纱线通过假捻盘和引纱管由引纱罗拉不断引出,并交叉卷绕成筒子。普通转杯纺纺出的实际应用纱支较低,为16.7~333.3 tex,且生产16.7 tex纱的原料必须是超细纤维。

三通道转杯纺异步牵伸成纱工艺是通过三组分异步喂入,通过分梳辊的梳理、混合和牵伸,在转杯中由离心力作用下再次混合并凝聚成须条,经加捻后成纱,由引纱罗拉导出形成纱线的工艺。这种成纱机构可随机调控转杯纺成纱的线密度及混纺比,可生产4种特种纱线:恒线密度混纺比变化、恒混纺比线密度变化、线密度混纺比均变化、线密度混纺比均不变化的纱线。在此基础上改变喂入须条的颜色可生产段彩纱、多色彩色纺纱、彩色竹节纱、变色纱等。

三通道转杯纺结合了数码纺的柔性化生产和转杯纺的快速成纱及良好的混合性。喂入的须条经由喇叭口喂入组合式给棉罗拉,在集聚罗拉的集束作用下进入到分梳区,分梳辊表面包裹锯齿形针布,棉条通过分梳辊表面的针齿分梳,实现多组分单纤维的均匀混合,并按照设定的转速进行高速旋转;下梳辊配有吸口,使棉条中的杂质进一步清除,在这个过程中,有色纤维在棉条显示单一纤维均匀混合和拉伸。经过分梳辊分梳作用后的彩色纤维在分梳辊离心力和补入气流的影响下,沿着输棉管道进入转杯纺纱机的转杯内,在转杯的高速作用下沿着隔离盘向转杯内壁滑动,在离心力的作用下滑动至凝聚槽,叠合呈环状须条。在由母纱引出过程中,随着纺纱杯的高速旋转中产生高速旋转气流发生加捻过程。加捻好的纱线随着引纱管引出,经过引纱罗拉,绕过槽筒,借助卷绕成型机构卷绕成筒子纱。

色纺纱线一般是用2种及2种以上的不同色泽或不同性能的纤维纺制成纱,由于各种纤维收缩性或上色性的差异,在纱线织成布后的整理加工中,会使布面呈现多色彩、手感柔和、表面感丰满的风格,由混色纱织成的织物拥有当下流行的奇特朦胧的立体花纹效果和触摸质感。

通常来说,目前我们所用染色布的加工工艺流程都是采用直接将白坯布进行染色印花或者将筒子纱直接染色的方法。但这种方法与色纺纱相比污染严重,所以我们选择使用色纺纱线进行试验。

2 试验部分

2.1 原料和设备

原料:3 g/10 m蓝白两色羊绒粗纱。

设备:HPX-03-3B数码纱线机、HC2K系列染色试验编织机、YG020型电子单纱强力机、YG135G条干均匀度测试分析仪、YG172A纱线毛羽仪、Y172型纤维切片器、生物显微镜、VHX-5000超景深显微镜。

2.2 试验步骤

试验使用三通道转杯纺异步牵伸机构,在此基础上设计分梳辊速度、转杯速度、引纱速度、转杯内负压、捻度、纱线特数等工艺参数,纺制不同工艺参数下的纱线。首先将蓝白对应纱号的管纱置于纱架上,将纱条的一端放进喂给喇叭口;打开转杯纺纱机对应纱线的参数表,在触摸屏上分段设置参数;设置完毕后,取一根纱线进行引纱操作,将细纱线的一端放入引纱管,然后启动机器,当引纱罗拉开始转动后,且纱线的一端有一定的吸力后,迅速轻轻地将纱线匀速拉出;最后将引出的纱线置于槽筒上,并将纱线嵌入导纱钩,防止纱线互相缠绕或滑落。由于白色羊绒粗纱喂入量由小变大,白色羊绒在细纱中含量由少变多,蓝色羊绒粗纱喂入量由大变小,蓝色羊绒在细纱中含量由多变少,最终纺成的细纱呈现蓝白双色渐变。

测试纺制好的纱线的强力不匀、条干不匀、毛羽等性能,整理分析测试结果,优化纺纱工艺参数。在上述最优工艺条件下,利用多通道转杯纺异步牵伸机构,用红、黄、蓝3种颜色的棉条试纺纱线,进而获得不同颜色组分的转杯混纺色纱。合理设计棉条的牵伸倍数,纺制不同比例颜色组成的纱线,直接在显微镜下观察纱线颜色变化。最后对组分与颜色值进行分析,调整组成纱线成分比例,获得目标色。

对于最终纺得的蓝白渐变纱,用纤维切片器制作薄而均匀的切片在生物显微镜下观察纱线截面形态,在超景深显微镜下观察纤维纵向形态及颜色是否达到预期效果。将蓝白渐变纱线在HC2K系列染色试验编织机进行试纺,得到样品布。

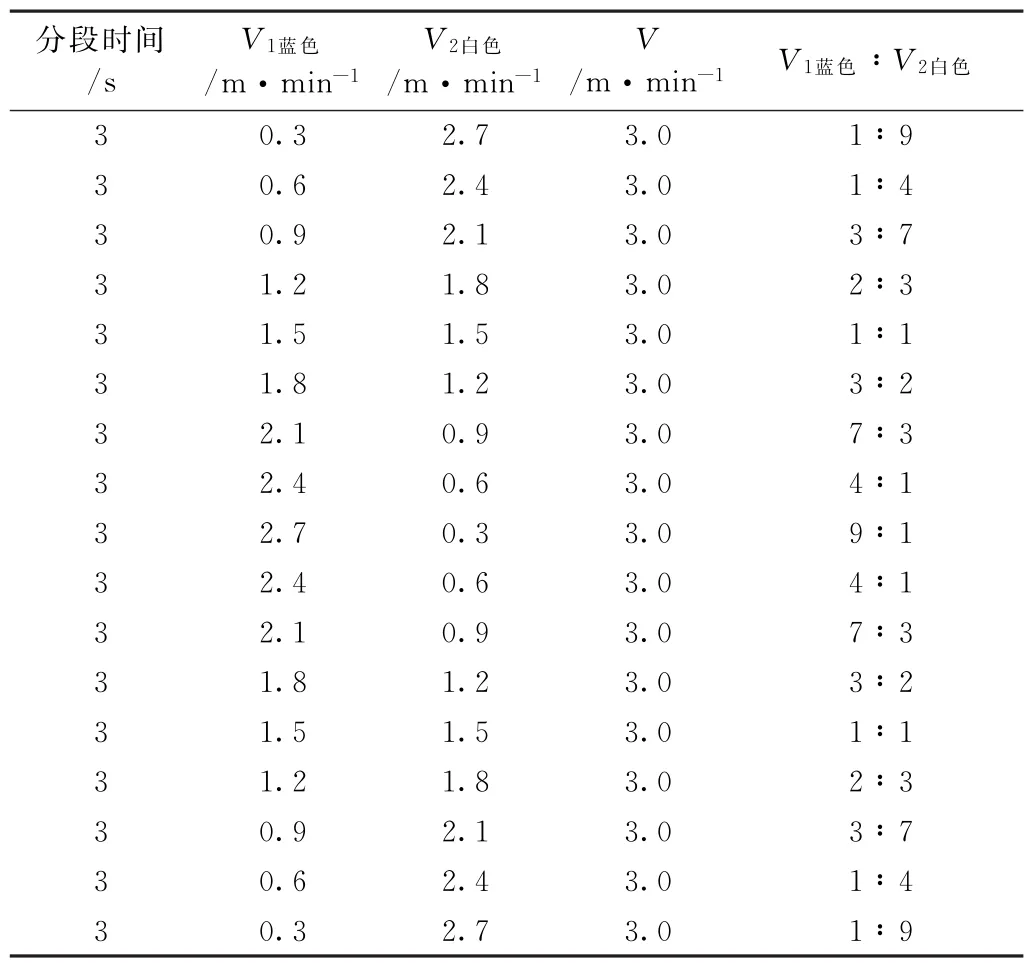

由试验数据结果分析,最优方案如表1、表2所示。最优方案工艺参数设置为转杯速度18 000 r/min,分梳辊速度5 000 r/min,引纱速度20 m/min,卷绕速度20.5 m/min。同时以不同速度喂入2种颜色的羊绒粗纱,随着引纱速度的改变,粗纱喂入量也随之改变,引纱速度越快,喂入量越多。白色羊绒粗纱的引纱速度由0.3 m/min以每3 s增加0.3 m/min的规律递增至2.7 m/min,然后以每3 s减小0.3 m/min的规律递减至0.3 m/min;同时,蓝色羊绒粗纱的引纱速度由2.7 m/min以每3 s减小0.3 m/min的规律递减至0.3 m/min,然后以每3 s增加0.3 m/min的规律递增至2.7 m/min。

表1 双色渐变纱线工艺参数表 单位:r·min-1

表2 渐变花式纱线喂入速度参数表

3 结果和分析

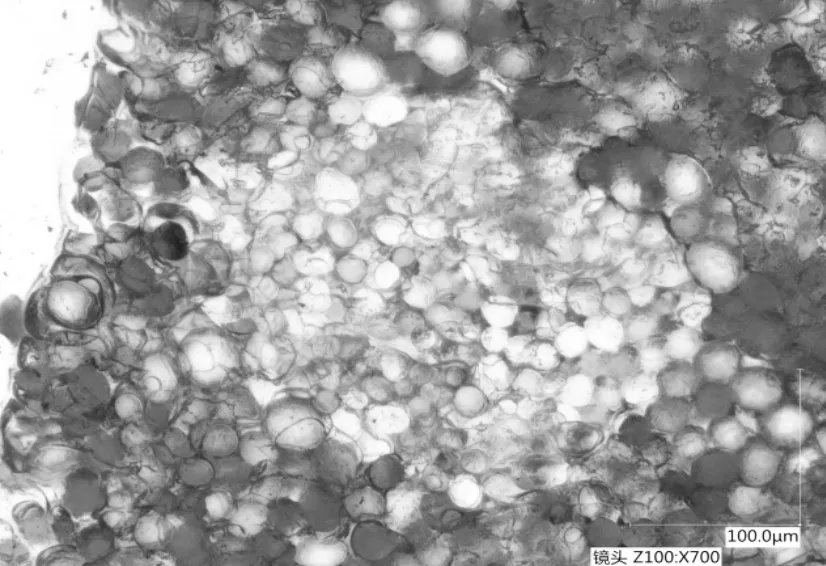

图1、图2为根据最优方案纺出的渐变蓝白色纱线。纱线的蓝白颜色过渡柔和均匀,呈现包缠结构,并且毛羽较少。通过显微镜的观察可以知道蓝白渐变纱线的截面形态、纤维纵向形态及颜色也符合预期效果。图3、图4为纱线截面图。

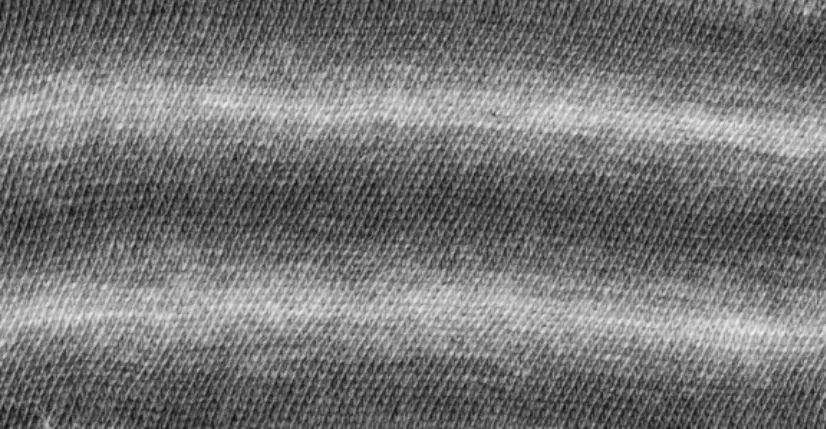

由蓝白渐变纱线试纺得到样品如图5所示。试验制得的纱线具有一定的可纺性。样品布有2个循环,手感柔软厚实,颜色鲜艳,具有弹性,但不挺括,没有身骨,可以从图5中清晰看到由蓝变白再由白变蓝的渐变过程。

图1 渐变蓝白色纱线(蓝色∶白色=7∶3)

图2 渐变蓝白色纱线(蓝色∶白色=3∶2)

图3 蓝白渐变纱线截面图(蓝色∶白色=7∶3)

图4 蓝白渐变纱线截面图(蓝色∶白色=3∶2)

图5 坯布

织物主要以蓝色为主,由于纺纱过程是分段以不同速度喂入,布面嵌有隐隐约约的白色隐条,颜色饱满均匀,光泽好,造型新颖。样品布身轻薄、平滑细洁、手感柔韧,布面光洁,整体立体感强。

4 结语

运用三通道转杯纺纱工艺先使用HPX-03-3B数码纱线机将蓝白两色羊绒粗纱纺成细纱,不断调整参数得到了最优方案。用试验制得的细纱纺成的样布手感柔软,具有一定的服用性能。

通过试验可以知道色纺纱在应用到织物中时可以最大限度地控制色差,这样可以提高产品的附加值,使色纺纱线有较强的产业优势。色纺纱用的纤维原料均通过染色或原液着色专业技术,能达到染色工艺的效果,明显减少工艺流程和降低成本,具有巨大的市场潜力和较高的附加值,而且可以提高产品品种多样化。使用色纺纱线,可以实现多种纤维组合,解决了不同纤维交织或混纺坯布染色不能过关的难题。色纺纱是清洁生产,利用原液着色,改变了传统工艺,实现了无排放染色,从源头上解决了染色污染,实现了传统纺织工业的环保创新,符合国家倡导的纺织工业绿色、环保和可持续发展战略。