青草制辫成型装置设计与试验

2017-07-31王光辉王德成白效鹏白慧娟

李 帅 王光辉 王德成 白效鹏 白慧娟

(中国农业大学工学院,北京100083)

青草制辫成型装置设计与试验

李 帅 王光辉 王德成 白效鹏 白慧娟

(中国农业大学工学院,北京100083)

为满足青藏高原等牧区青草制辫机械化需求,参考赛络纺的工作原理,设计了一种青草制辫成型装置,实现草辫的加捻和合股。通过力学分析,得知青草制辫成型与草辫轴向移动速度、加捻滚筒旋转速度、加捻滚筒半径以及喂入量有关,并分析出稳定草辫的最终捻度和捻回角,与加捻滚筒转速及牵引辊线速度有关,与加捻时间和加捻区的长度无关。结合实际,提出将草辫承受的最大拉力作为评价草辫紧实度考核指标的一种方法,并对草辫进行了受力分析,得出草辫所能承受的最大拉力与捻回角成正相关。样机试验结果表明,成型机生产率为427 kg/h,工作功率为0.428 kW,成型草辫堆积密度为143.3 kg/m3,成型草辫所能承受的最大拉力为300~350 N,试验结果满足实际作业要求。

青草;制辫;成型装置;加捻;合股

引言

在收获期适逢雨季的青藏高原等牧区,牧草刈割后田间晾晒无法适应当地气候,牧草不能及时干燥。机械干燥可解决大型牧场牧草干燥问题,但在小范围群居为主的牧区,机械干燥依然未能得到推广和应用。青草制辫成型技术是青藏高原牧民处理鲜草,晾晒脱水的一种有效方式[1],制辫成型后的草辫搭在“晾草架”上进行堆贮通风干燥,可有效解决牧草霉变问题。目前,青草制辫成型基本为人工制辫方式。

纺织学中加捻的基本原理与青草制辫成型工艺相似。HE[2]研究了2个加捻三角区的运动,LIU等[3]研究了2个加捻三角区合并点的控制。青草制辫过程中,也需要分析成辫过程中青草的运动。环锭纺纱三角区的几何形状影响纤维的拉力分布,纤维的拉力分布进一步影响加捻残余扭矩,捻度越大,纤维所受到的载荷越大[4-5],但对青草制辫过程中拉力的分布缺少研究。目前,加捻三角区纤维受力分布的研究主要分为两方面,一部分学者通过理论分析研究加捻过程中纤维的受力变形情况[6-8],也有学者利用ANSYS柔性体建模,分析加捻过程中的纤维受力变形情况[9-12],针对富含纤维的青草,可用加捻理论分析其制辫成型工艺。

根据加捻理论,结合青草的特性,本文设计一种青草制辫成型装置,并利用赛络纺的工作原理[13-14]对青草制辫成型理论加以分析。以青燕麦秸秆为原料,进行青草制辫成型装置的样机制辫试验和草辫拉伸试验。

1 整机结构与工作原理

1.1 整机结构

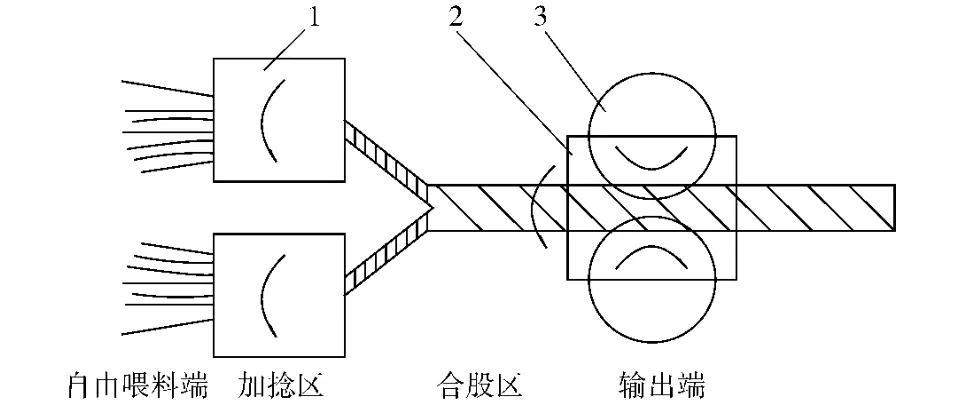

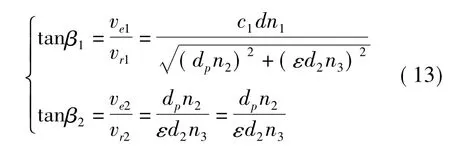

根据加捻原理,设计青草制辫成型装置,如图1所示,主要由2套单股加捻装置和1套合股牵引输出装置组成。其中,2套单股加捻装置分别由轴套、加捻滚筒等部件组成,合股牵引输出装置由合股旋转部件、换向器、1对牵引辊等部件组成,合股旋转部件包括带传动装置、左侧旋转筒、右侧旋转筒、立板和支撑杆,左侧旋转筒和右侧旋转筒焊接在2块立板上,分别通过左轴承座和右轴承座两端支撑,支撑杆位于两块立板之间,将2块立板连接在一起。作为被动驱动牵引辊的齿圈固定在轴承座上。加捻滚筒的旋转方向与合股旋转部件旋转方向一致,牵引辊与换向器固定在合股旋转部件机架上,随合股旋转部件一起旋转。

图1 青草制辫成型装置结构图Fig.1 Structure diagrams of grass braid device

1.2 工作原理

赛络纺是在细纱机上喂入2根保持一定间距的粗纱,经牵伸后,由前罗拉输出这2根单纱须条,并由于捻度的传递而使单纱须条上带有少量的捻度,拼合后被进一步加捻成类似合股的纱线,卷绕在筒管上[15-16]。根据纺纱学纱线成纱原理,参考前罗拉的运动形式,设计加捻滚筒并起到单股成辫的作用[17];借鉴筒管的卷绕形式,设计旋转牵引输出装置,完成草辫合股并能够在导草板处形成加捻三角区。青草制辫成型装置主要工作原理是初步形成的2个加捻三角区再加捻,进一步合并为1个加捻三角区[18]。

在草辫成型过程中,当青草一端被握持,另一端绕自身轴线回转时,青草各截面间产生相对回转角位移,使青草形成捻回。本设计采用自由端加捻的方式,即青草滞后端始终处于自由状态,加捻滚筒旋转,青草滞后端与加捻滚筒同向回转,青草在加捻区单股加捻。回转过程中,草辫相对加捻滚筒滑移率受加捻滚筒转速的影响。根据实际工况,自由端青草受到阻力,辫尾回转滞后,草辫滞后端上也会形成不同程度的捻度。合股旋转部件旋转,2个单股草辫在牵引辊的夹持下,在合股区同步旋转并向输出端输送,以达到合股输送的目的。同时,在加捻点与牵引辊之间获得捻度。为防止输出的草辫回弹,旋转牵引输出的草辫需要与牵引辊同向等速持续旋转。工作原理图如图2所示。

图2 成型装置工作原理图Fig.2 Principle diagram of forming device

为保证成辫效果稳定持续,喂料时,每一束青草与其相邻的前一束青草相互掺插,如图3所示。

青草进入加捻滚筒加捻,捻缩过程中单根草辫纤维的数量n为喂入的前一束牧草的根数nf与喂入的后一束牧草的根数nl之和。

图3 喂入形式简图Fig.3 Sketch of feeding form

1.3 技术要求

根据设计要求,结合青藏高原牧民对成辫直径尽可能大、生产率尽可能高的要求,青草制辫成型装置主要适用于长度在0.5m以上的青草,主要设计参数如表1所示。

表1 成型装置主要设计参数Tab.1 Main design parameters of form ing device

2 关键部件设计

2.1 总体结构参数设计

总体结构关键参数会影响青草制辫成型效果,主要包括加捻滚筒与合股牵引输出装置的距离、两组加捻滚筒的中心距。

图4 运动简图Fig.4 Kinematic sketch of forming device

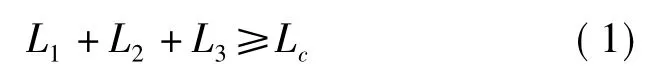

加捻滚筒与合股牵引输出装置的距离根据青草长度确定。如图4所示,为保证前一束牧草与后一束牧草完美衔接(保证掺插量是青草长度的一半),应满足

式中 L1——加捻滚筒长度,m

L2——加捻三角区长度,m

L3——合股后草辫长度,m

Lc——青草长度,m

随机取20根秸秆,测得秸秆长度为0.529m,为适应不同长度青草制辫,加捻滚筒与牵引辊的距离为0.6m,略大于青草的长度。

在两股草辫平稳合股过程中,两组加捻滚筒的中心距决定了两股草辫合股锥角θ,合股草辫受到的轴向拉力满足

式中 T——合股草辫受到的轴向拉力,N

Td——单股草辫受到的轴向拉力,N

d——加捻滚筒直筒部分直径,m

δ——两组加捻滚筒间隙,m

2.2 加捻滚筒

2.2.1 加捻滚筒设计

加捻滚筒由喂料筒、内部抄板和用于传动的链轮圈组成,如图5所示。抄板布置在喂料筒的直筒部分,喂料筒另一侧为进料端大、出料端小的锥筒,以方便喂料。链轮圈与喂料筒固连。

图5 加捻滚筒结构示意图Fig.5 Sketch of twisting roller components

加捻滚筒直筒部分的直径由成型草辫直径(喂入量)决定,加捻滚筒直筒部分直径与成型草辫直径成正比。近似将喂入青草看作圆柱体,为满足喂料方便,则加捻滚筒直筒部分直径应满足

式中 S——合股草辫横截面积,m2

i——草的压缩比

hc——抄板高度,m

ds——合股草辫直径,m

根据牧民手工制辫经验,合股草辫直径为0.12m,单根草辫的直径为0.06 m。青草成辫压缩比为0.6,抄板高度为0.02 m,由式(4)知,d≥0.117 m,为防止草辫合股过程中断裂,应减少草辫合股的拉力,即减少两个加捻滚筒的中心距,所以加捻滚筒直筒部分直径取0.12 m。加捻滚筒可使贴紧筒壁的青草缠绕筒内的其余青草,实现单股加捻。由式(2)、(3)可知,加捻滚筒的中心距越小,制辫加捻过程中草辫受到拉力越小,因此,根据设计要求,加捻滚筒中心距为0.2m。

经过前期试验发现,当加捻滚筒的转速超过250 r/min时,由于抄板的存在,造成人工喂草困难,抄板对喂入的草具有排斥作用。当加捻滚筒的转速低于100 r/min,牵引草辊线速度高于0.21 m/s时,形成的草辫比较松散,草辫未能扭转屈服。最终设计的加捻滚筒的旋转速度为140 r/min,牵引输出速度为0.17m/s。因青草内纤维含量高,所以与加捻滚筒中心线的夹角为0°的抄板可减少摩擦,降低能耗[19]。为使青草达到良好成辫效果,避免假捻,抄板的位置应尽量靠近进料端。

2.2.2 加捻滚筒加捻草辫的动力学分析

进入加捻滚筒的青草在加捻滚筒内抄板的作用下随加捻滚筒旋转,当青草沿加捻滚筒切线方向的旋转速度与加捻滚筒的旋转速度一致时,才能更有效地达到青草制辫的目的,否则草辫在旋转到加捻滚筒的最高点处会自由掉落,加捻的草辫又会松劲回弹。

图6 草辫受力示意图Fig.6 Force analysis diagram of grass braid

草辫受力如图6所示。为简化分析青草在加捻滚筒内的受力情况,取青草的一小段,并将草辫的变形看作是在弹性变形范围内,且正在加捻的草辫尺寸足够小,在青草制辫成型装置正常运转的情况下,草辫轴向拉力F近似看作常量。假设抄板每次抄起的草为圆柱体且呈规则排列,抄起的青草受其周围其余青草的作用力。根据实际加捻工况可知,抄起的青草受力包括:自身重力G,离心力Fe,加捻滚筒支撑力N1和摩擦力f1,抄板的支撑力N2和摩擦力f2,其余青草的推挤力和摩擦力N3x和N3y。已经成捻的草辫对正在加捻草辫的扭矩为Me,青草在加捻滚筒的作用下旋转。将正在加捻的草辫截面所受力沿加捻滚筒的法向和切向进行分解,建立力学平衡方程组

式中 m——加捻青草的质量,g

ax——加捻草辫的法向加速度,m/s2

ay——加捻草辫的切向加速度,m/s2

α——加捻滚筒角位移,(°)

β——草辫质心与加捻滚筒中心连线和抄板之间的夹角,(°)

R——加捻滚筒的半径,m

r——抄起的草辫半径,m

μ1——草辫与加捻滚筒的摩擦因数

μ2——草辫与抄板的摩擦因数

ω——加捻滚筒角速度,rad/s

整理式(6)可得

在草辫成型过程中,青草法向的位移为松散草被加捻成草辫过程中草质心的法向位移h,该位移与法向加速度关系为

式中 t——松散草被加捻成草辫过程中草质心的法向移动位移h所需的时间,s

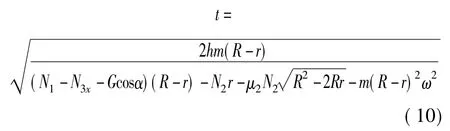

联立式(7)和式(9)求得

为保证散青草进入加捻滚筒内充分成捻,松散草被压紧的时间应尽量短。由式(10)可以得到,在青草制辫过程中,青草在抄板和离心力作用下质心的法向移动位移h所需的时间t,不仅与草辫在加捻滚筒内的轴向移动速度有关,也与μ2、m、r、R、ω、h有关。

综合分析可知,在离心力作用下青草制辫后的紧实度与草辫在加捻滚筒内的轴向移动速度、加捻滚筒的旋转速度、加捻滚筒的半径以及喂入量有关。

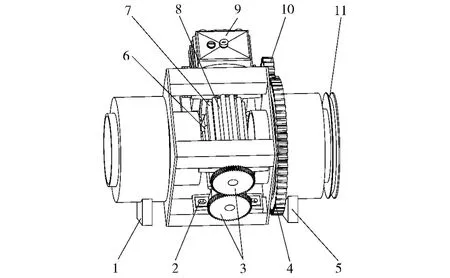

2.2.3 加捻滚筒加捻草辫的运动学分析

在制辫过程中,随着加捻滚筒的旋转,在抄板的作用下,青草围绕加捻滚筒轴线扭转搓动或轴向缠绕,使青草获得捻回或包缠。在旋转合股部分和牵引辊的牵引作用下,加捻的2个单股草辫合股向外输出。单股草辫运动形式是旋转运动和直线运动的合成。其运动简图如图4所示。

图7 草辫外侧质点速度示意图Fig.7 Velocity analysis diagram of grass braid lateral particle

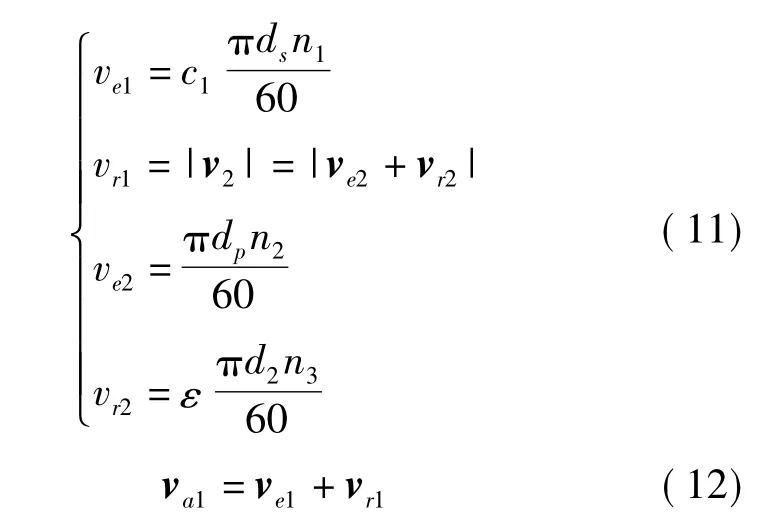

图7所示为草辫移动速度,其中斜线表示草辫外侧加捻过程中的螺旋线。在加捻区,草辫的运动是旋转和平移的合成。将草辫实际绝对速度va1分解为沿圆周方向旋转的速度ve1和沿轴向直线平移的速度vr1。考虑到草辫在加捻滚筒内相对加捻滚筒有滑移,定义草辫加捻系数为c1,考虑到牵引辊加捻草辫时会产生打滑,定义牵引辊牵引草辫的滑移率为ε,可得到草辫的运动方程组为

式中 n1——加捻滚筒的旋转速度,r/min

n3——牵引辊的旋转速度,r/min

ve2——草辫合股的旋转周向速度,m/s

vr2——草辫合股的轴向直线速度,m/s

v2——单根草辫的速度,m/s

dp——合股草辫直径,m

d2——牵引辊直径,m

如图7所示,螺旋线和草辫母线之锐夹角β,称为捻回角或螺旋升角,利用速度三角形求解可以得到,单股草辫的螺旋升角β1关系式和合股草辫的螺旋升角β2关系式为

由式(11)和式(13)可知,随着牵引辊线速度的增加,草辫捻回角减小;另外,随着加捻滚筒旋转速度和直径的增加,单股草辫的捻回角增大,但其也与牵引辊牵引草辫的滑移率ε、草辫加捻系数c1有关。因此,在样机稳定工作状态下,草辫获得的最终捻度和捻回角,只与加捻滚筒转速和牵引辊转速有关,与加捻时间和加捻区的长度无关。捻度直接影响草辫的紧实度,影响草辫所能承受的最大拉力。

2.3 合股牵引输出装置

2.3.1 合股牵引输出装置设计

合股牵引输出装置是青草制辫成型装置的最核心部件,可同时提供旋转和输送两种运动形式,通过一对牵引辊,夹持并牵引进入的单股草辫,随合股旋转部件一起公转,起到两股草辫合股加捻的目的。作为合股牵引输出装置主要部件,牵引辊由螺纹钢和牵引辊辊体组成(图8),合股牵引输出装置牵引辊辊体外表面上均布了一系列螺纹钢,以增大牵引辊与草辫之间的摩擦力。一对牵引辊在行星齿轮的驱动下绕轴承座轴线旋转。

图8 合股牵引输出装置结构图Fig.8 Structure diagram of plying,pulling and output device

2.3.2 合股牵引输出装置受力分析

为简化牵引辊结构,这里忽略牵引辊辊体上的螺纹钢,假设牵引辊是规整的圆柱面。在垂直于牵引辊轴线的草辫与牵引辊发生接触瞬间,合股草辫受力如图9所示(从动牵引辊对合股草辫的作用力与主动牵引辊相同,图中未画出),其中N4为牵引辊作用在草辫上的法向力,Ff为牵引辊作用于草辫上的摩擦力。将N4和Ff沿着草辫轴向和径向分解,可以得到沿径向压缩草辫的力N4y+Ffy和沿草辫轴向牵引草辫进入牵引辊间隙的力Ffx与阻止草辫进入牵引辊间隙的力N4x,草辫受到轴向拉力为T。

图9 牵引辊受力分析图Fig.9 Force analysis diagram of pulling rollers

随着牵引辊牵引草辫不断进入牵引辊间隙,草辫与牵引辊之间的接触面不断增加,直至草辫达到牵引辊最小间隙。在此过程中,草辫受到的法向力N4和切向摩擦力Ff不断增大,并朝着有利于牵引草辫的方向变化。显然,在草辫初始喂入瞬间,牵引辊抓取草辫的条件为

在初始牵引阶段,草辫受到轴向拉力T较小,为简化分析过程,可忽略不计。于是草辫喂入的光滑牵引辊的抓取条件为

式中 μ0——牵引辊与草辫之间的摩擦因数

γ——牵引辊对草辫的起始抓取角,(°)

牵引辊的直径为d2,牵引辊间隙为h,从图中可以推导出,牵引辊的起始抓取角γ与其结构参数关系为

根据三角函数万能公式可得

由式(17)、(18)可知,在草辫直径固定的前提下,增加牵引辊直径d2和工作间隙h,可减小牵引辊的起始抓取角γ,有利于草辫的抓取,将μ0≥tanγ代入式(17)、(18)中,可得到牵引辊抓取草辫时其结构参数与特性参数之间的关系为

根据草辫成型工艺要求,草辫成型直径为0.09m左右,一般茎秆的压缩比为0.6~0.9,牵引辊对茎秆的摩擦因数μ0为0.7~1.1[20]。当牵引辊间隙h取0.4d,μ0取1时,由式(19)得d2≥0.184m。考虑到牵引辊牵引草辫的同时围绕草辫的轴向公转,为减少转动惯量,应尽量减小牵引辊的尺寸,因此牵引辊的直径d2为0.19m。为增大牵引辊的牵引能力,每个牵引辊圆柱面上均布12根直径为0.01m的螺纹钢。为防止单股草辫破劲,合股牵引输出装置的旋转速度取140 r/min,与加捻滚筒转速相等。合股牵引输出装置上牵引辊牵引速度为0.17m/s。

3 成型草辫受力分析

相对回转角为360°时称为一个捻回。如图10所示,取草辫一小段l进行力学分析,φ为l段草辫对草辫轴心的包围角,草辫受到轴向拉伸时,l段的两端存在张力Tz,q为l段草辫两端张力Tz在l段草辫中央法线方向的投影之和,即

因此,草辫外部青草相对草辫轴线方向存在包围角时,外部青草对内部青草产生向心压力,并与包围角呈正相关。由于向心压力的存在,使得外部青草会向内部挤压[21],增加了草辫的紧实度和纤维间的摩擦力,从而使得草辫能够承受更大的拉力,草辫不易松散。图10中,ρ为螺旋线曲率半径,向心压力q与捻回角的关系为

式中 C——常量

图10 外层草对草辫轴心的压力分析Fig.10 Analysis of press to axis from outer grass

草与草之间的摩擦因数为μcc,则草辫所能承受的最大拉力Fmax为

因此,草辫所能承受的最大拉力与捻回角呈正相关。制辫过程中单股捻度和合股捻度对草辫紧实度也有重要影响。当前,没有评价草辫紧实度的相关指标,考虑到牧民普遍将制好的草辫搭在晾草架上的情况,在晾晒过程中,草辫始终受到重力产生的下拉,可用草辫所能承受的最大拉力作为草辫紧实度的评价指标。

4 试验

如图11所示,为了测试青草制辫成型装置的各项性能,进行了样机试验。图11a是青草制辫成型装置加工草辫的照片,青草从左端喂入,在两个加捻滚筒的作用下单股成辫,在合股牵引输出装置作用下自动合股输出,从右端输出成型的草辫。图11b是形成的草辫,草辫最终由两股合成一股,呈现麻花状。

图11 样机试验与结果Fig.11 Prototype test

4.1 试验原料与仪器

试验原料为普通燕麦秸秆,基本数据是测量20次取平均值。燕麦秸秆顶端直径3.468mm,底端直径5.41mm,秸秆长度529.25mm,穗长225.55mm,单根质量12.38 g。收获时间为2016年10月25日,按照相关标准[22],测得刚收获的燕麦秸秆试验前含水率为61.05%。

试验设备与仪器:青草制辫成型装置、Nscing Es200型游标卡尺、MP200K型电子台秤、YP30KN型电子秤、tidbit型秒表、VC3267型自动量程钳型表、1m×0.5 m×0.5 m堆积盒、铝箔盒、UTM5504型万能试验机。

4.2 试验方案

根据生产率要求设计的青草制辫成型装置,在加捻滚筒转速和合股牵引输出装置旋转速度均为140 r/min,牵引输出速度为0.17 m/s的情况下,进行燕麦青草成辫试验和草辫拉伸试验分析。

4.3 试验指标

4.3.1 工作功率

配备2.2 kW三相电动机作为设备驱动的动力源,其正常工作时电动机功率小于电动机额定功率,三相对称负载的有功功率,可以通过计算1相负载的有功功率再乘以3得到。

式中 W——电动机功率,kW

Ul——试验过程中电动机的线电压,V

Il——试验过程中电动机的线电流,A

φp——三相电相位角,通常为120°

Up——试验过程中电动机的相电压,V

Ip——试验过程中电动机的相电流,A

4.3.2 生产率

生产率是指在样机正常工作状态下,单位时间内加工出的草辫的质量。

式中 P——生产率,kg/h

m1——指定试验过程中的草辫质量,kg

t1——稳定工作开始的时间,s

t2——稳定工作结束的时间,s

4.3.3 堆积密度

堆积密度是把草辫自由填充于堆积盒中,在正好填充满堆积盒后所测得的单位体积质量。

式中 ρb——草辫堆积密度,kg/m3

M——堆积盒满载质量,kg

m——堆积盒质量,kg

V——堆积盒体积,m3

4.4 草辫拉伸试验分析

图12 草辫拉伸试验与结果Fig.12 Tension test and results of grass braid

取不同阶段的成型草辫,在万能试验机上进行拉伸试验。拉伸的试验结果显示,草辫的断裂方式是前后两束草之间位置的滑移,而并非青草的断裂。任取两组草辫拉伸试验结果,如图12b所示,草辫所能承受的最大拉力为300~350 N。草辫拉力在位移为0.25~0.30 m之间达到最大值,此时位移近似等于青草长度的1/2。拉伸过程前段,草辫拉力与位移成正比。在拉力上升过程中出现拉力突然下降再上升的现象,是由于拉伸草辫过程中部分草突然发生滑移所致;后段,草辫拉力随着位移增大而减小,减小的速度越来越小,草辫最终断裂。

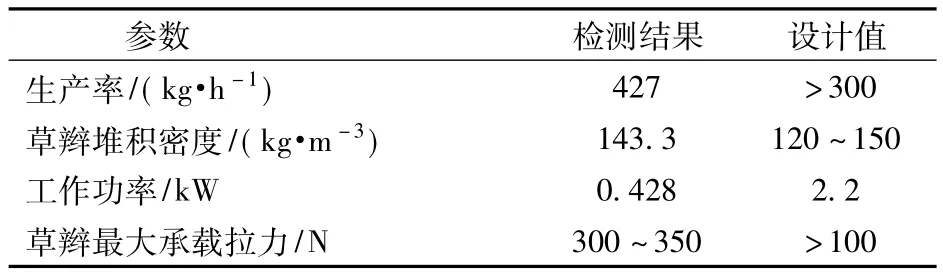

4.5 性能测试结果

性能测试结果如表2所示。

表2 性能测试结果Tab.2 Performance test results

以上试验结果显示,青草制辫成型机的各项指标均达到牧民的需求,该机器能够满足生产的需要,实现连续稳定生产。

试验过程中发现,在加捻滚筒性能参数保持不变情况下,喂入量越大,青草制辫生产率越高,加捻滚筒能够有效实现单股青草制辫,但随着喂入量的改变,牵引辊的间隙也应作出相应调整。在两股草辫合股过程中,两股草辫必须同时具有前进和公转两个运动形式,合股牵引输出装置可实现草辫的合股和牵引输出,有效改善草辫的制辫质量,牵引辊如果不围绕草辫的轴线旋转,两股草辫将不能实现合股。

5 结论

(1)建立了青草在加捻滚筒内的制辫成型时间与轴向移动速度、加捻滚筒的旋转速度、加捻滚筒的半径以及喂入量的数学模型,得出在稳定状态下草辫获得的最终捻度和捻回角,只与加捻滚筒转速和牵引辊转速有关,与加捻时间和加捻区的长度无关。

(2)根据赛络纺的工作原理,设计了一种青草制辫成型装置,带有抄板的加捻滚筒旋转,可实现单股草辫的加捻,牵引辊随合股旋转部件一起公转,起到两股草辫合股加捻的目的,合股牵引输出装置可同时提供旋转和向前输送2个运动形式,能够使输出的草辫呈现麻花状。

(3)以含水率为61.05%的燕麦秸秆为原料,在加捻滚筒转速和合股牵引输出装置的旋转速度均为140 r/min,合股牵引输出装置上牵引辊的旋转速度为40 r/min,即牵引输出速度为0.17 m/s的情况下进行了青草制辫成型性能试验。试验结果表明,该成型机生产率为427 kg/h,工作功率为0.428 kW,成型草辫堆积密度为143.3 kg/m3。

(4)提出了将草辫所能承受的最大拉力作为评价草辫紧实度考核指标的一种方法。通过试验发现,草辫所能承受的最大拉力为300~350 N。草辫拉力在位移为0.25~0.30 m之间达到最大值。草辫的断裂方式是前后两束草之间位置的滑移,而并非牧草自身的断裂。

1 YU Y,WANG G H,WANG D C,et al.Alfalfa braided perishable characteristics of natural ventilation stack storage process[C]∥2014 ASABE Annual International Meeting,Paper 141911900,2014.

2 HE JH.A linear dynamic model for two-strand yarn spinning[J].Textile Research Journal,2005,75(1):87-90.

3 LIUW,HUANG T,LIH,et al.Stability and control of the convergence point for two-strand yarn spinning[J].Journal of the Textile Institute,2012,103(11):1228-1233.

4 HUA T,TAO X M,CHENG K P S,et al.Effects of geometry of ring spinning triangle on yarn torque part I:analysis of fiber tension distribution[J].Textile Research Journal,2007,77(11):853-863.

5 HUA T,TAO X M,CHENG K PS,etal.Effects ofgeometry of ring spinning triangle on yarn torque:Part II:distribution of fiber tension within a yarn and its effects on yarn residual torque[J].Textile Research Journal,2010,80(2):116-123.

6 SU X Z,GAO W D,WU T T,et al.Theoretical model of yarn torque in a modified ring spinning yarn path[J].Procedia Engineering,2011,18:66-71.

7 LIU X,SU X.Theoretical study of effect of ring spinning triangle division on fiber tension distribution[J].Journal of Engineered Fibers and Fabrics,2015,10(3):20-28.

8 刘新金,苏旭中.环锭纺纱中加捻三角区内纤维受力分析[J].纺织学报,2013,34(12):32-36.LIU X J,SU X Z.Research on fiber tension in ring spinning triangle[J].Journal of Textile Research,2013,34(12):32-36.(in Chinese)

9 LIU X,LIU N,SU X,et al.Numerical analysis of fibers tensions in the Siro-spinning triangle using finite elementmethod[J].Fibers and Polymers,2015,16(1):209-215.

10 LISY,XU BG,TAO X M,etal.Numericalanalysis of themechanicalbehavior ofa ring spinning triangle using the finite element method[J].Textile Research Journal,2011,81(9):959-971.

11 刘娜,徐伯俊,刘新金.基于ANSYS的加捻三角区内纤维变形数值模拟[J].纺织学报,2014,35(8):104-108.LIU N,XU B J,LIU X J.Numerical simulation of deformation of fibers in spinning triangle based on ANSYS[J].Journal ofTextileResearch,2014,35(8):104-108.(inChinese)

12 刘娜,徐伯俊,刘新金.赛络纺加捻三角区内纤维的受力分析[J].纺织学报,2014,35(12):41-46.LIU N,XUB J,LIU X J.Research on fiber tension in Siro-spinning triangle[J].Journal of Textile Research,2014,35(12): 41-46.(inChinese)

13 张进武.赛络纺纱线捻度结构分析[J].棉纺织技术,2006,34(7):16-19.ZHANG J W.Analyses of twist structureo f Siro-spinning yarn[J].Cotton Textile Technology,2006,34(7):16-19.(in Chinese)

14 盛庆石.赛络纺纱应注意的几个问题[J].棉纺织技术,2010,38(3):25.SHENG Q S.Several problems in Siro-spun[J].Cotton Textile Technology,2010,38(3):25.(inChinese)

15 LIU X,SU X.Researchon Siro-spunyarntor queusingair flow false spinning device[J].Journal of the Textile Institute,2013,104(5):473-480.

SUN M N,CHENG K. Structure and properties of cotton Siro-spun (R) yarn[J]. Textile Research Journal,2000,70(3) : 261 -268.

17 LI S,WANG G H,WANG D C,et al. Design and test of the device forming grass-braid driven by diesel or electricity[C]∥2016 ASABE Annual International Meeting Paper,162459583.

18 HEJH,ZHANGLN.Onconver gencepoint of the two-strand yarn spinning[J].TextileResearchJournal,2008,78(11): 1022-1024.

19 王光辉,李帅,王德成,等.一种机电两用的青草成辫成型装置:CN,201410670106.2[P].2016-04-27.

20 耿端阳,张道林,王相友,等.新编农业机械学[M].北京:国防工业出版社,2011.

21 余永,贺刚,王光辉,等.苜蓿同向异形制备与堆存试验[J/OL].农业机械学报,2017,48(3):99-105.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170312&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.012.YUY,HEG,WANGGH,etal.Preparation and storage experiment of cocurrent special-shapedalfalfa[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):99-105.(inChinese)

22 ASAE S358.2 Moistureme a surement-forages[S].1993.

Design and Experiment of Green Grass Braid Form ing Device

LIShuai WANG Guanghui WANG Decheng BAIXiaopeng BAIHuijuan

(College of Engineering,China Agricultural University,Beijing 100083,China)

In order tomeet the requirement of the grass braid mechanization technology in the pasturing area such as the Qingzang Plateau,a grass braid forming devicewas designed with the function of twisting and plying referring to the principle of Siro-spinning.The mechanical analysis showed that grass braid forming processwas affected by axialmovement speed,rotating speed of twisting roller,radius of twisting roller and feed quantity.The final twist and twist angle of grass braid were only relevant to the rotational speed of twisting roller and the linear velocity of pulling rollers,but had nothing to do with the spinning time and length of twisting zone.As a new method,the maximum tension force that grass braid could bear was taken as assessment index of grass braid strength.The prototype experimentwas carried outwith oat straw with themoisture content of61.05%.It showed that the productivity of the forming device was 427 kg/h,the working power was 0.428 kW,and the bulk density of formed grass braid was 143.3 kg/m3,respectively,which met the design requirements of grass braid forming device.The results of tension tests showed that themaximum tension force of the grass braid was positively correlated with the twist angle,and themaximum force reached 300~350 N when the displacement was equal to half of the length of grass.The fracture of grass braid was due to the slip between two bunches of grass,which had nothing to do with grass fracture.Thismethod and experiment provided theoretical support for grass braid forming technology.

green grass;braid;forming device;twisting;plying

S226.7

A

1000-1298(2017)07-0112-09

2017-04-10

2017-05-08

农业部公益性行业科研专项(201203007)

李帅(1990—),男,博士生,主要从事草业机械设备研究,E-mail:lishuai_marshal@cau.edu.cn

王光辉(1974—),男,副教授,博士生导师,主要从事牧草与生物质生产机械化技术研究,E-mail:guanghui.wang@cau.edu.cn

10.6041/j.issn.1000-1298.2017.07.014