20 L近球形容器中微米级铝粉的爆炸特性*

2018-09-27陈晓坤张自军王秋红李海涛徐青峰

陈晓坤,张自军,王秋红,邓 军,李海涛,徐青峰

(1.西安科技大学安全科学与工程学院,陕西 西安 710054; 2.西安科技大学安全科学与工程学院陕西省煤火灾害防治重点实验室,陕西 西安 710054)

铝是工业中应用最广泛的有色金属结构材料,在颜料、油漆、烟花、冶金和飞机、船舶制造业中被大量应用。然而,铝粉的生产、运输、储存和应用过程中都会出现较多的粉尘,如果管理或操作出现失误,铝粉粉尘浓度达到爆炸极限范围时,碰到火星或一定大小的静电能量就会发生铝粉燃烧爆炸事故。此外,铝粉爆炸同其他煤粉、面粉、木粉等可燃粉尘爆炸一样,初始爆炸产生的冲击波会使原先沉积的粉尘扬起,被之前产生的火焰引燃,发生连续的、更加严重的二次爆炸。因此,充分了解铝粉爆炸过程的危害性,加深对铝粉爆炸原因和规律的认识,并采取一定的防范措施,预防、控制和减轻铝粉尘带来的危害,是十分必要的。

目前,已有了许多有关铝粉爆炸的理论和实验研究。李延鸿[1]通过研究粉尘爆炸的基本特征,提出粉尘爆炸的本质是气体爆炸。赵江平等[2]认为热爆炸是造成粉尘爆炸的原因,通过合理假设将均温系统应用到粉尘爆炸过程中,推出热爆炸的判断依据,验证了该理论的合理性。Kwon等[3]、Gromov等[4]通过对超细铝粉在空气中燃烧生成氮化铝过程的分析,并对不同燃烧条件对铝粉燃烧反应生成产物结构和组成成分的影响进行分析,深入探究了超细铝粉燃烧过程的发生机理。此外,许多研究表明,铝粉爆炸特性受点火延迟时间[5-7]、粉尘粒度[8-10]、粉尘浓度[11-14]和湍流度[15-16]等因素的影响。

本文中,针对以微米级铝粉,测试点火延迟时间、粉尘粒径和粉尘浓度对铝粉爆炸特性参数的影响,有助于深入了解和掌握铝粉尘的爆炸规律,还能为工业生产中铝粉防爆抑爆提供一定的基础数据。

1 实验样品及装置

1.1 实验样品

实验样品为微米级铝粉,实验前将实验样品放入恒温干燥箱中,在温度为50 ℃、真空条件下连续干燥6 h。采用COULTER-LS230激光粒度分析仪对实验中所用的4种铝粉样品颗粒进行测定,样品颗粒粒度分析结果如图1所示。

图1 铝粉粒度微分分布Fig.1 Particle size differential volume of aluminum dust

从图1中可以看出,4种铝粉样品的平均粒径为17.98、10.98、8.63和8.12 μm。

为了测定铝粉的纯度,采用元素分析仪测试得到铝粉样品的元素种类及含量,分别为:w(Al)=99.76%,w(Cu)=0.001 0%,w(Fe)=0.092 2%,w(Si)=0.043 0%。

1.2 实验装置

20 L近球形粉尘爆炸实验系统主要由爆炸罐、点火系统、粉尘分散系统、控制系统、数据采集系统和容器清洁系统组成,实验装置示意图如图2所示。其中,用不锈钢材质做的爆炸罐是全封闭式爆炸反应容器。

图2 20 L近球形粉尘爆炸实验系统Fig.2 20 L nearly spherical dust explosion experimental system

实验步骤为:先用真空泵将爆炸罐内压力抽至-60 kPa真空度,等到数字压力计示数不再变化后,开启电磁阀开关使高压空气将托粉皿中的铝粉喷散开来,在爆炸罐内形成粉尘云,罐内压力达到常压,由于本实验所用粉尘为铝粉,如将它放入储粉罐中,在管道拐角处易形成堆积,造成质量损失,所以将铝粉放入托粉皿中;然后,控制点火电极引燃化学点火头,采集实验数据并处理;最后清理爆炸罐。

2 实验结果与分析

实验环境温度为18~22 ℃,相对湿度为35%~50%,实验样品选取平均粒径为8.12、8.63、10.98和17.98 μm的4种铝粉,纯度均高于99.75%。通过反复测试确定,电磁阀开启时间为100 ms、吹粉压力为1 MPa时,粉尘分散效果较好。选用化学点火头,点火能量为3 kJ,点火药剂质量为0.72 g,由锆粉(Zr)、硝酸钡(Ba(NO)3)和过氧化钡(BaO2)按4∶3∶3的质量比例配制而成。为确保测试结果的精确性,每组实验重复做3次,测试结果取3次实验数据的平均值。

2.1 点火延迟时间对铝粉爆炸的影响

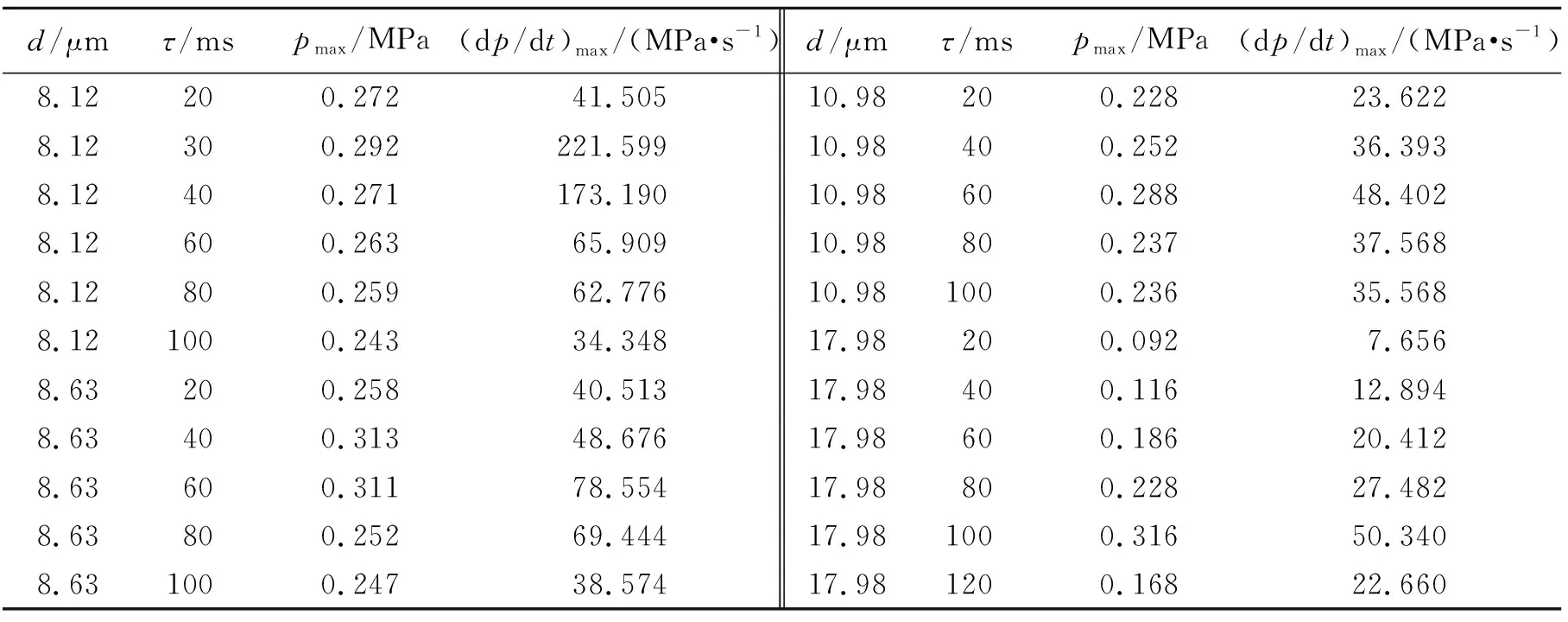

实验初始点火能量为3 kJ,铝粉粒径分别为8.12、8.63、10.98和17.98 μm,质量浓度为80 g/m3。点火延迟时间τ为20、40、60、80和100 ms时,对铝粉最大爆炸压力pmax及最大爆炸压力上升速率(dp/dt)max的影响,见表1和图3。

表1 不同粒径和不同点火延迟时间下铝粉爆炸特性参数Table 1 Explosion characteristic parameters of aluminum dust under different particle sizes and different ignition delay times

由上述图表可以看出,在点火延迟时间τ在20~120 ms范围内,4种不同粒径铝粉的pmax和(dp/dt)max存在峰值(最大值),8.12 μm粒径铝粉的pmax和(dp/dt)max为0.292 MPa、221.599 MPa/s,8.63 μm粒径铝粉的pmax和(dp/dt)max为0.313 MPa、48.676 MPa/s,10.98 μm粒径铝粉的pmax和(dp/dt)max为0.288 MPa、48.402 MPa/s,17.98 μm粒径铝粉的pmax和(dp/dt)max为0.316 MPa、50.340 MPa/s。pmax对应下的点火延迟时间称为铝粉的最佳点火延迟时间,用τj表示,在峰值两侧pmax和(dp/dt)max表现为左增右减。这种变化趋势的主要原因是:在喷粉压力和电磁阀开启时间一定的条件下,高压气流将铝粉粉尘在罐体中喷散是一个先分散后沉降的过程。当点火延迟时间较短时,由于管路中的高压气流没有将铝粉粉尘在爆炸罐内完全分散开来,铝粉与氧气反应不充分,所以测得的pmax和(dp/dt)max偏低;而当点火延迟时间较长时,由于大多数铝粉粉尘受重力作用影响沉降在爆炸罐底部,导致铝粉质量损失较多,反应物量减少,所以测得的pmax和(dp/dt)max也偏低。此外,由图3可以看出,8.12、8.63、10.98和17.98 μm铝粉对应的最佳点火延迟时间τj分别为30、40、60和100 ms。不同粒径铝粉所对应的最佳点火延迟时间不同,粒径越大,点火延迟时间也越长。这是因为,粉尘粒径越大,比表面积就越小,与氧气反应速率变慢,因此其最佳点火延迟时间增大。

图3 不同粒径条件下点火延迟时间对铝粉爆炸特性的影响Fig.3 Effect of ignition delay time on explosion characteristics of aluminum dust under different particle sizes

2.2 粉尘粒径对铝粉爆炸的影响

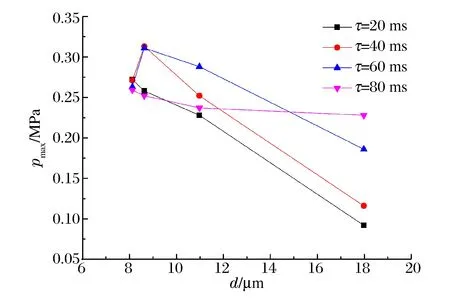

图4 粉尘粒径对铝粉爆炸特性的影响Fig.4 Effect of dust particle size on explosion characteristics of aluminum dust

点火能量为3 kJ,铝粉粒径分别为8.12、8.63、10.98和17.98 μm,粉尘质量浓度为80 g/m3,点火延迟时间为20、40、60和80 ms时,粒径对铝粉爆炸特性参数变化规律的影响,见表1和图4。

从上述图表可以看出,粒径大于8.63 μm的铝粉,在20、40、60和80 ms等4种点火延迟时间下,铝粉pmax随粉尘粒径的增大而减小。这是由于粒径越大,颗粒比表面积越小,氧气就越不容易与粉尘粒子表面接触而发生反应,产生的热量就越少,所以pmax减小。反之,铝粉粒径越小,分散度越大,比表面积越大,氧气与铝粉越容易发生反应,产生的热量越多,所以pmax增大。而从点火延迟时间为40和60ms的两条曲线可以看出,粒径8.12 μm铝粉的pmax较8.63 μm铝粉偏低,这是由于粒径小到一定程度,颗粒发生团聚而导致。还发现,粒径8.12 μm铝粉在4种点火延迟时间下的pmax分别为0.272、0.271、0.263、0.259 MPa,之间差值较小,说明铝粉粒径减小到一定程度时,点火延迟时间对铝粉pmax的影响作用减弱。此外,从图4可以看出,随着粒径的增大,不同点火延迟时间下最大爆炸压力下降幅度不同,即从20 ms至80 ms,下降幅度减小,粉尘粒径的增大对pmax的影响作用减弱。

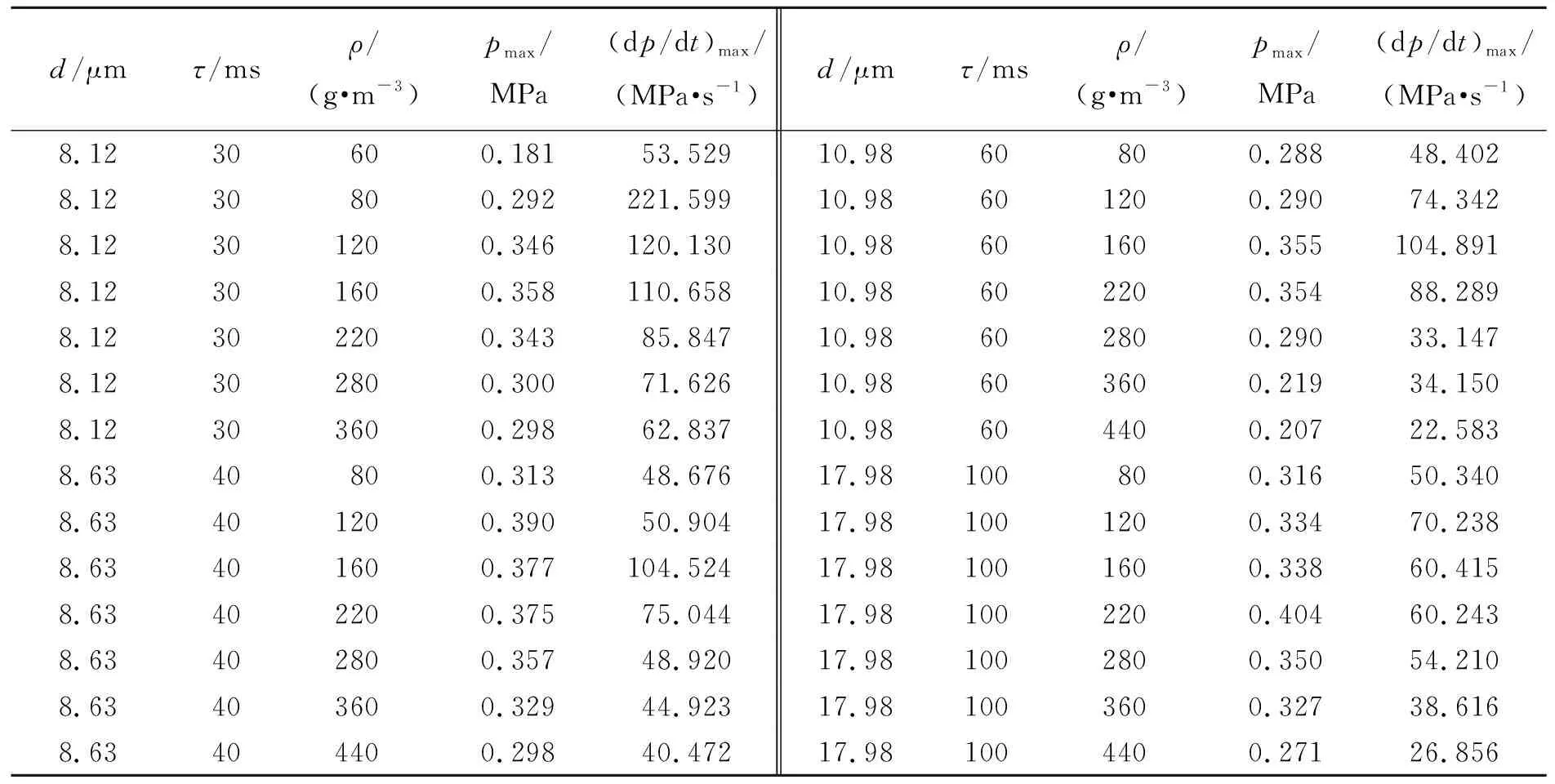

2.3 粉尘浓度对铝粉爆炸的影响

点火能量为3 kJ,铝粉粒径分别为8.12、8.63、10.98和17.98 μm时,点火延迟时间分别为30、40、60和100 ms,即各自粒径铝粉对应最佳点火延迟时间。改变粉尘云浓度范围从80 g/m3到440 g/m3,不同粉尘云浓度下铝粉的pmax和(dp/dt)max的变化规律,见表2和图5。

表2 不同粉尘浓度下铝粉爆炸特性参数Table 2 Explosion characteristic parameters of aluminum dust under different dust concentrations

图5 粉尘浓度对铝粉爆炸特性的影响Fig.5 Effect of dust concentration on explosion characteristics of aluminum dust

从上述图表可以看出,粉尘质量浓度在80~440 g/m3范围内,4种粒径铝粉的pmax和(dp/dt)max均存在峰值(最大值),8.12 μm粒径铝粉的pmax和(dp/dt)max为0.358 MPa、221.599 MPa/s,8.63 μm粒径铝粉的pmax和(dp/dt)max为0.390 MPa、104.524 MPa/s,10.98 μm粒径铝粉的pmax和(dp/dt)max为0.355 MPa、104.891 MPa/s,17.98 μm粒径铝粉的pmax和(dp/dt)max为0.404 MPa、70.238 MPa/s。pmax对应的粉尘浓度为铝粉的最猛烈爆炸粉尘浓度,在此浓度两侧pmax和(dp/dt)max表现为左增右减。分析这种变化趋势的原因:当粉尘浓度小于最猛烈爆炸粉尘浓度时,爆炸罐内反应所需的氧气较为充足,使得化学反应速度加快,产生高温高压,所以pmax和(dp/dt)max与粉尘浓度成正相关;当粉尘质量浓度等于最猛烈爆炸浓度时,此时氧气与铝粉发生化学反应的比例近似等于化学当量比,两者恰好完全反应,放出的能量最多,pmax和(dp/dt)max都达到最大;当粉尘质量浓度大于最猛烈爆炸粉尘浓度时,粉尘质量浓度进一步增加,爆炸罐内的氧气含量难以维持和铝粉继续反应,且没有反应的粉尘会吸收爆炸产生的能量和冲击波,使得化学反应速率减慢,所以铝粉粉尘pmax和(dp/dt)max与粉尘浓度成负相关。同时得到,铝粉粒径差异导致它所对应的最猛烈爆炸浓度不同,8.12、8.63、10.98、17.98 μm铝粉所对应的最猛烈爆炸粉尘浓度分别为160、120,160和220 g/m3,粒度越小的粉尘,最猛烈爆炸粉尘浓度也越小。而8.12 μm粒径铝粉由于粒径较小,易发生团聚现象,导致其最猛烈爆炸粉尘浓度增大。

3 结 论

(1)当点火延迟时间在20~120 ms范围内,铝粉最大爆炸压力和最大爆炸压力上升速率随着点火延迟时间的增长呈先增大后减小的变化趋势。随着铝粉粒径的增大,最佳点火延迟时间也增大,不同粒径铝粉所对应的最佳点火延迟时间不同,8.12、8.63、10.98和17.98 μm铝粉所对应的最佳点火延迟时间分别为30、40、60和100 ms。

(2)点火延迟时间分别为20、40、60和80 ms时,在4种点火延迟时间下,粒径大于8.12 μm的铝粉最大爆炸压力与粉尘粒径关系成负相关,而8.12 μm铝粉由于粒径较小,易发生团聚,导致最大爆炸压力偏低。随着点火延迟时间增长,粉尘粒径的增大对最大爆炸压力的影响作用减弱。

(3)粒径大于8.12 μm的铝粉,在80~440 g/m3质量浓度范围内,最大爆炸压力和最大爆炸压力上升速率呈先增大后减小的变化趋势。铝粉粒径不同时,对应的最猛烈爆炸粉尘浓度不同,8.12、8.63、10.98和17.98 μm铝粉最佳爆炸浓度分别为160、120、160和220 g/m3,铝粉粒径越小,最猛烈爆炸粉尘浓度越小,而8.12 μm铝粉由于粒径较小,易发生团聚,所以测得的最猛烈爆炸粉尘浓度偏低。