玻璃粉球磨工艺对电子浆料性能的影响

2018-09-26

(西安宏星电子浆料科技有限责任公司,陕西西安710065)

玻璃粉在电子浆料中主要起粘接作用,同时玻璃粉熔融后也起保护导电相的作用,免除导电相受酸、碱、大气、水等的侵蚀,是电子浆料中最关键的材料之一。

玻璃粉在电子浆料中除了含量外,玻璃粉的粒度、形状、表面性质等也都对浆料的性能有很大影响。为了形成致密的烧结膜,原则上玻璃粉应为球状,粒度均匀,分散性好,并具有合适的烧结温度特性[1]。一般来说,玻璃粉粒径变小,范围变窄,整体活性提高[2],烧结的推动力增大,电子浆料组分之间的相互反应越充分,导致致密化温度提前[3],有利于电子浆料的使用性能和烧结膜层质量改善和提高。但玻璃粉过细时,电子浆料烧结时粘稠度显著增加,流动性降低,易引起烧结膜层出现气泡、 “面釉”等质量缺陷。若玻璃粉的粒度分布较宽,玻璃粉烧结时由于烧结过程的推动力不一致,较小的颗粒已粘合,而相对较大的颗粒间的部分气孔尚未排除,从而难以获得高致密度的电子浆料烧结膜[4]。Boccaccini等对硼硅酸盐系玻璃粉末的烧结研究表明,粉末颗粒的大小及分布会影响制品的烧成收缩。因此,能否制备出粒度大小合适及分布集中的玻璃粉将直接影响到电子浆料各项性能的好坏。一般情况下,电子浆料用玻璃粉球磨后的粒度分布应集中,其中d(0.1)=0.5~0.75 μm,d(0.5)=1.0 ~ 1.8 μm,d(0.9)=2.5 ~ 4.0 μm,d(1.0)<10 μm。

鉴于电子浆料用玻璃粉的生产具有种类多、批量少、批次多、产值小等特点,目前国内对电子浆料行业用玻璃粉球磨工艺的研究较少,且普遍都存在玻璃粉粒度分布较宽的问题,本文通过优化球磨方式和球磨工艺参数,可制备出粒径大小合适、粒度分布集中的电子浆料用玻璃粉,并对所制备玻璃粉在电子浆料中的部分性能进行了表征。

1 实验

1.1 试验设备及分析仪器

转动球磨机 (实验室用小型设备);搅拌球磨机(实验室用小型设备);行星球磨机 (实验室用小型设备);湿法激光粒度仪(MASTERSIZER 2000型)。

1.2 原理

常用的粉料机械粉碎方法有以下几种:①转动球磨粉碎;②搅拌磨粉碎;③振动磨粉碎;④行星球磨粉碎;⑤气流磨粉碎。

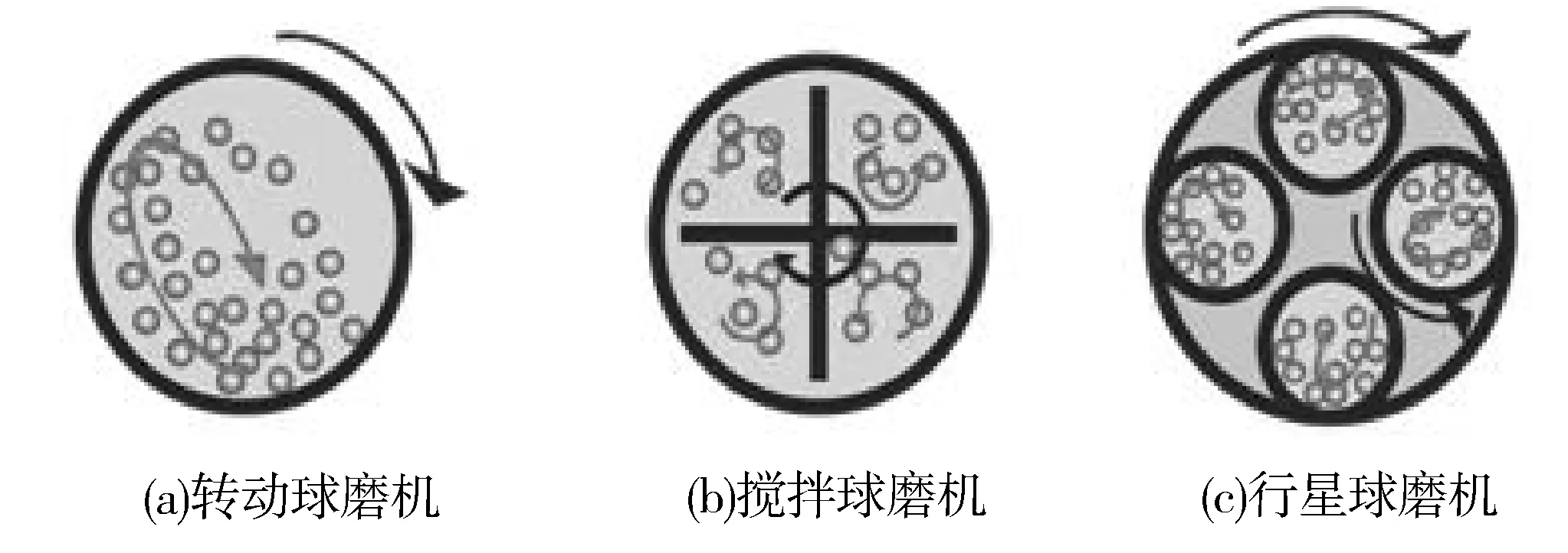

目前国内制备电子浆料用玻璃粉最常用的球磨设备则有三种,即转动球磨机、搅拌球磨机和行星球磨机。图1为三种球磨设备中物料和球磨介质的运动示意图。

图1 三种球磨设备中物料和球磨介质的运动示意图Fig.1 The motion diagram of material and ball mill medium in three kinds of ball milling equipment

影响球磨机球磨粉碎效果的因素有三个方面:①球磨机器的大小与转速;②加入研磨体的量 (相对体积)、组成 (密度)、大小 (如果是球体,指球的半径)、形状 (球形、圆棒形、其他形状)等;③加入物料的量、物料的组成、比重以及稠稀、粘度等。

此试验使用这三种球磨设备,通过优化球磨方式和球磨工艺参数,可制备出粒径大小合适、粒度分布集中的电子浆料用玻璃粉。

1.3 样品制备

试验样品均先进行预粉碎,使进料粒度在100~150目;所有球磨工艺中每次试验的球磨量均以不超过筒体总体积的70%为准。其中转动球磨使用大中小不同规格的氧化锆球作为球磨介质,调整球磨工艺参数制出粉样;搅拌球磨使用单一规格氧化锆球作为球磨介质,制出粉样;行星球磨使用大中小不同规格的氧化锆球作为球磨介质,制出粉样。由于各磨机球磨粉碎效果不同,通过前期试验得出各磨机最优的磨球介质配比以及粉碎到所需合适粒度所用的时间,以此来对试验样品进行加工处理。

制备得到的玻璃粉,用MASTERSIZER 2000型湿法激光粒度仪测试其粒度大小和粒度分布,并按一定的配方制成不同类型的电子浆料,测试其相关性能。

2 结果与分析

试验过程中先后进行了球磨方式选择、转动速度选择、料水比选择、球磨时间选择等各工序条件试验,并应用在电子浆料中进行各项性能测试,并最终确定了最优的球磨工艺。

2.1 球磨方式的选择

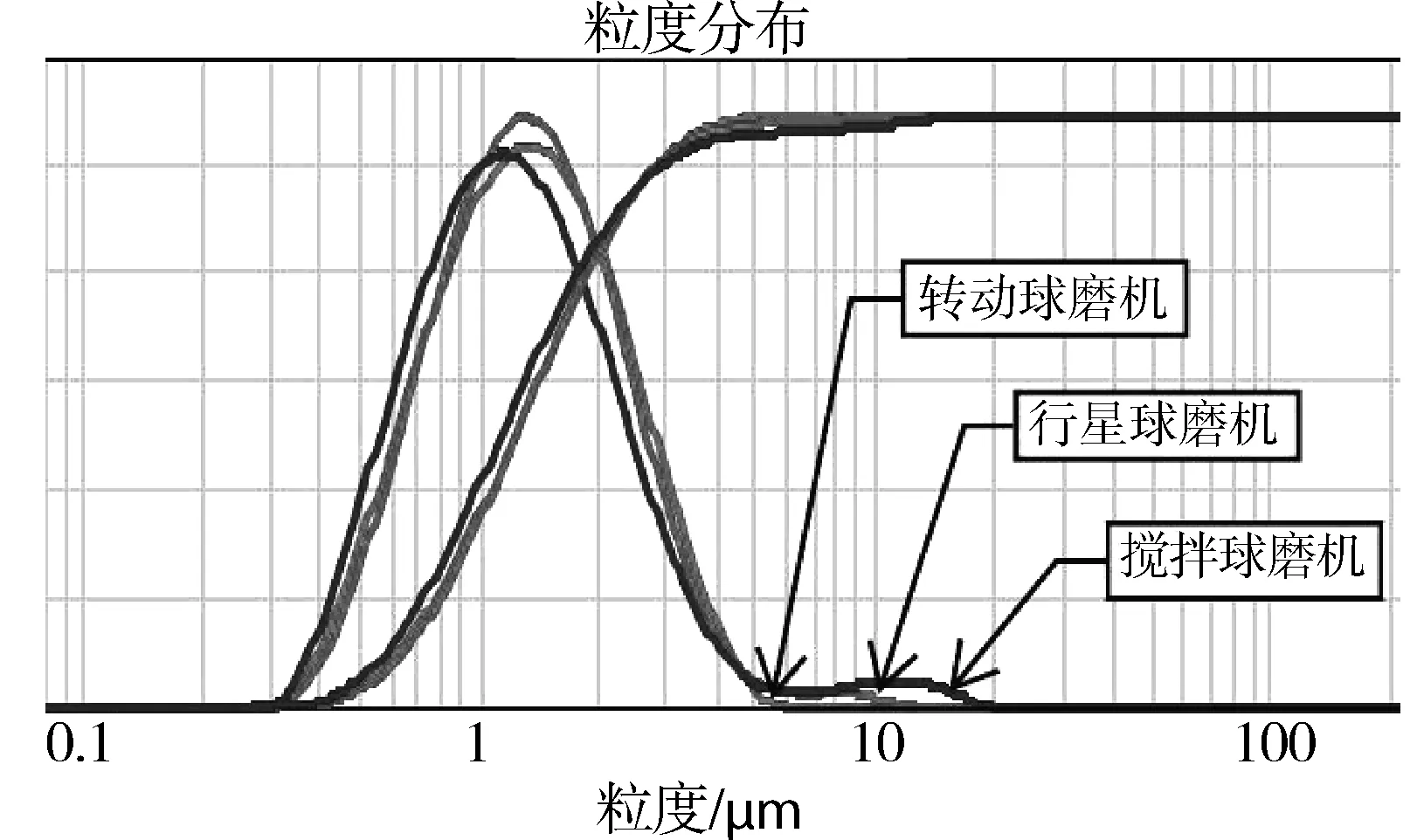

根据前期试验摸索出的各磨机相对球磨效果较好的磨球配比、转速、球磨时间、料水比等球磨工艺参数,在转动球磨机、搅拌球磨机、行星球磨机中各加入300 g已提前过150目筛网的物料,补充去离子水,球磨到接近相同的粒度范围后取湿料样品进行测试,各磨机球磨物料的粒度分布及对比情况如表1和图2。

表1 三种球磨方式加工物料的粒度分布Tab.1 Particle size distribution of materials processed by three ball milling methods

图2 不同球磨机球磨物料的粒度分布对比图Fig.2 Comparison of particle size distribution of materials processed by different ball milling ways

由表1和图2可知,使用转动球磨机球磨物料的粒度分布相对集中,行星球磨机球磨物料的粒度分布次之,搅拌球磨机球磨物料的粒度分布较差,这与其仅使用单一规格的磨球介质有关。

2.2 转动速度的选择

在转动球磨机中,磨球和物料在圆筒内运动的形式与研磨效果是有密切关系的。当球磨机转动时,研磨体在筒体中的运动形式是比较复杂的,有 “贴附”在筒壁随之向上运动,有与筒壁及自身之间的相对滑动,有以一定速度抛出类似抛射体的运动及绕自身轴线的自转运动等。研磨体在不同转速下的运动可简化为三种基本形式:离心式、奔流式、倾流式。其中倾流式为在合适的转速下,研磨体随筒体转动上升一定高度后抛落的情况,此时物料受到研磨体的冲击和研磨作用而粉碎,研磨效果最好。

在转动球磨机中各加入300 g已过150目筛网的物料,补充去离子水,按照70,80,90 r/min的转动速度,球磨25 h后取湿料样品进行测试,在球磨过程中通过观察可知,转速在70 r/min时研磨体的运动形式呈类似倾流式,在80 r/min时呈类似奔流式,在90 r/min时呈类似离心式。各种转动速度下物料的粒度分布及对比情况如表2和图3。

表2 不同球磨转速下物料的粒度分布Tab.2 Particle size distribution of materials processed by different ball milling speeds

图3 三种转动速度下球磨物料的粒度分布对比图Fig.3 Comparison of particle size distribution of materials processed by three ball milling speeds

由表2和图3可知,在转动速度在70 r/min时,球磨物料的粒度合适,粒度分布也集中;转动速度在80 r/min时,球磨物料的粒度也相对较粗,50%体积的物料粒度都在1.5 μm以上,但粒度分布较宽;转动速度在90 r/min时,球磨物料的粒度也相对较大,粒度分布也较宽。

2.3 料水比的选择

球磨时,当加入一定量的物料后,加水多则料稀,加水少则料稠。在磨球大小一定的情况下,物料粘度高的,磨球与磨球间的撞击力与剪切力都会大一些,但存在部分物料不能被研磨到的情况,粒度分布不均匀,研磨效率相对较低;反之,物料粘度低的,其间的撞击力和剪切力就会小一些,研磨效率也相对较低,同时易使磨球之间的直接接触机会增大,球磨时磨球的损耗大,带入物料中的杂质较多。

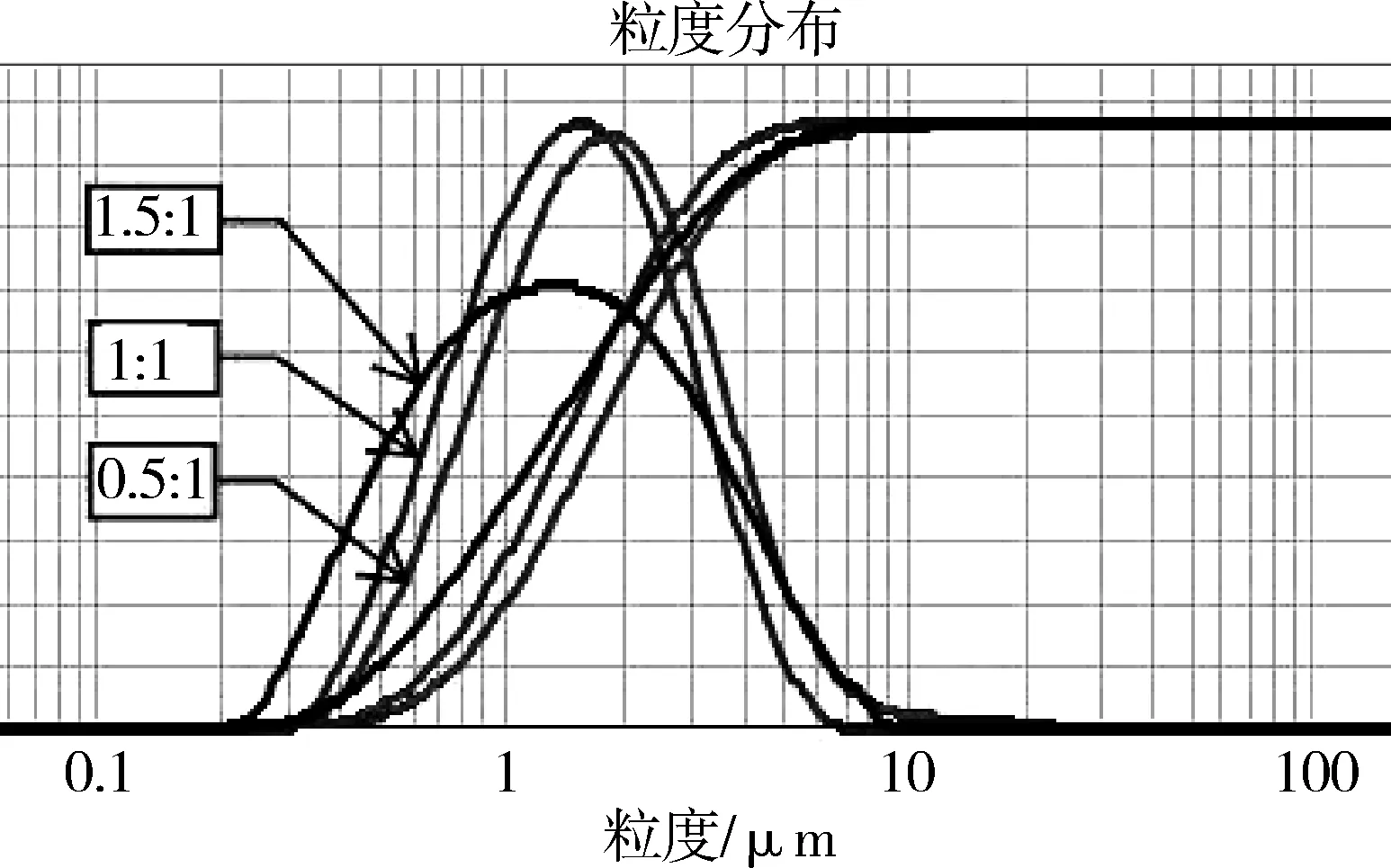

在转动球磨机中分别按0.5∶1,1∶1,1.5∶1的料水比加入已过150目筛网的物料,按照70 r/min的转动速度,球磨25 h后取湿料样品进行测试,各种料水比下物料的粒度分布及对比情况如表3和图4。

表3 不同料水比下物料的粒度分布Tab.3 Particle size distribution of materials processed by different mass ratios of material to water

由表3和图4可知,料水比在0.5∶1时,球磨后物料的粒度略粗,50%体积的物料粒度都在1.5 μm以上,粒度分布相对较宽;料水比在1.5∶1时,球磨后物料的粒度分布最宽;料水比在1∶1时,球磨后物料的粒度合适,粒度分布也最窄。

图4 不同料水比下球磨物料的粒度分布对比图Fig.4 Comparison of particle size distribution of materials processed by different mass ratios of material to water

2.4 球磨时间的选择

球磨时间是影响球磨产品性能的重要参数。将粗大颗粒物料磨至10 μm是比较容易的,所需时间也比较短,但将10 μm的物料球磨至亚微米甚至纳米级超细粉体,球磨时间则要延长几倍甚至更长。但随着球磨时间的延长,可能会导致物料活性损失较快[2],球磨效率逐渐下降,且磨球的损耗增大。

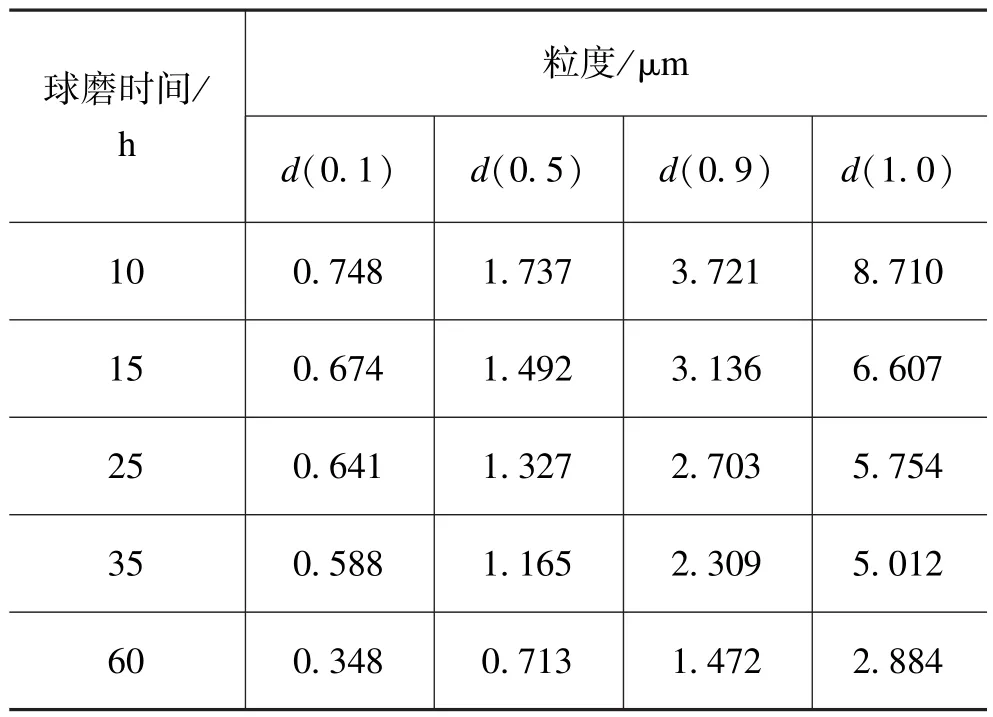

在转动球磨机中按1∶1的料水比加入已过150目筛网的物料,按照70 r/min的转动速度,分别球磨10,15,25,35,60 h后取湿料样品进行测试,各种球磨时间内物料的粒度和粒度分布对比情况如表4和图5。

表4 不同球磨时间下物料的粒度分布Tab.4 Particle size distribution of materials processed by different ball milling time

图5 不同球磨时间下球磨物料的粒度分布对比图Fig.5 Comparison of particle size distribution of materials processed by different ball milling time

由表4和图5可知,球磨10 h以后,物料粒度均已在10 μm以下;球磨时间在10 h和15 h时,粒度仍较粗,50%体积的物料粒度都在1.5 μm以上,粒度分布相对较宽;球磨时间在35 h和60 h时,粒度则偏细,特别是60 h后50%体积的物料粒度都在0.8 μm以下,虽粒度分布较为集中,但由于球磨时间较长,磨球的损耗增大,物料必定受到的污染较大,同时粒度偏细,在电子浆料中应用也易引起气泡等其他质量缺陷;球磨时间在25h时,物料粒度合适,粒度分布也集中。

2.5 在电子浆料中的性能测试

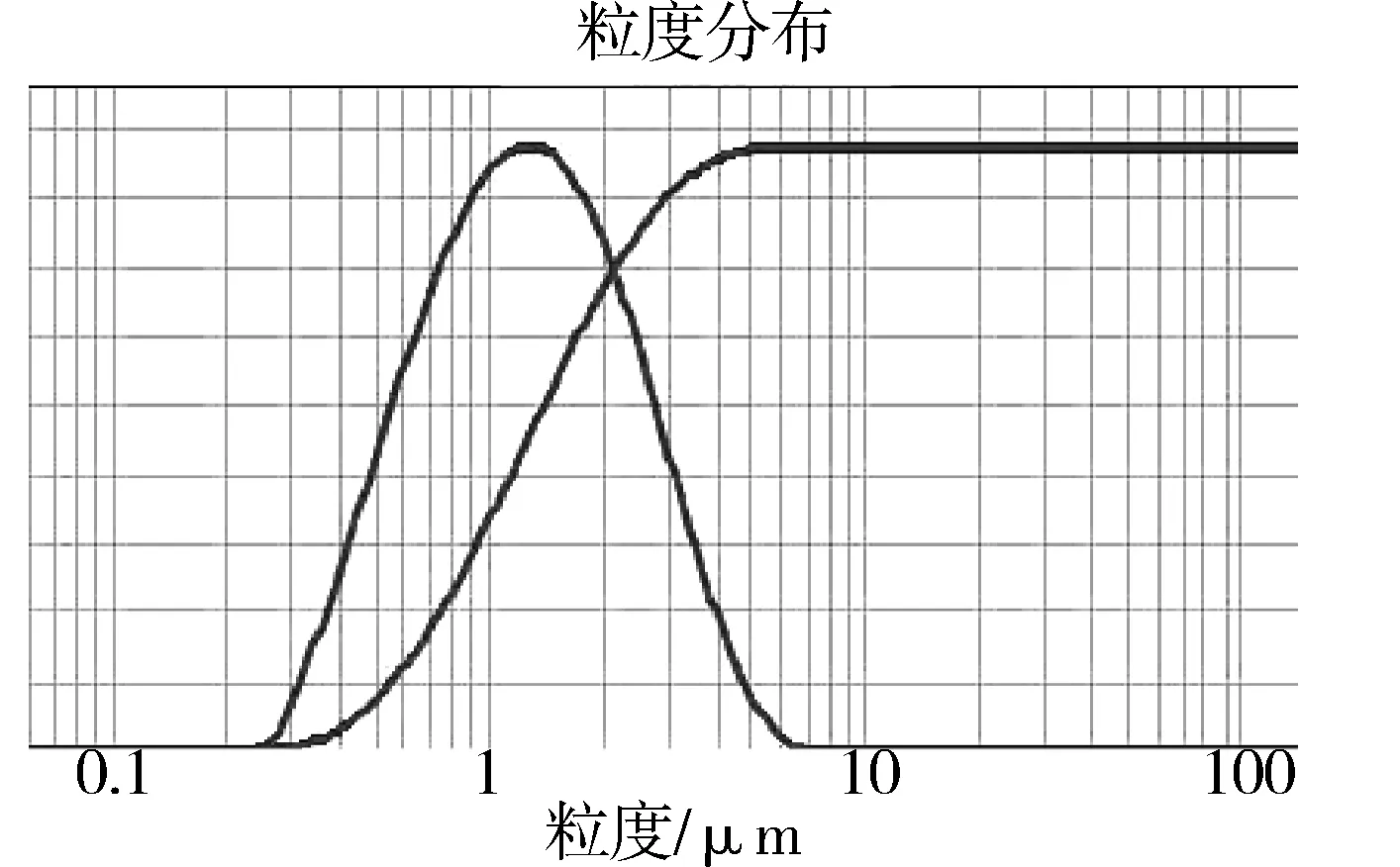

按确定的最优球磨方式和球磨工艺参数制备出相应的玻璃粉,具体的粒度及测试图见表5和图6。并按一定的配方分别制成导体浆料和电阻浆料进行性能检测,经测试其在导体浆料和电阻浆料中使用各项性能均合格,部分性能得到显著提高。

表5 最优球磨工艺下玻璃粉的粒度分布Tab.5 Particle size distribution of glass powder processed by optimal ball milling process

图6 最优球磨工艺下玻璃粉的粒度分布图Fig.6 Particle size distribution of glass powder processed by optimal ball milling process

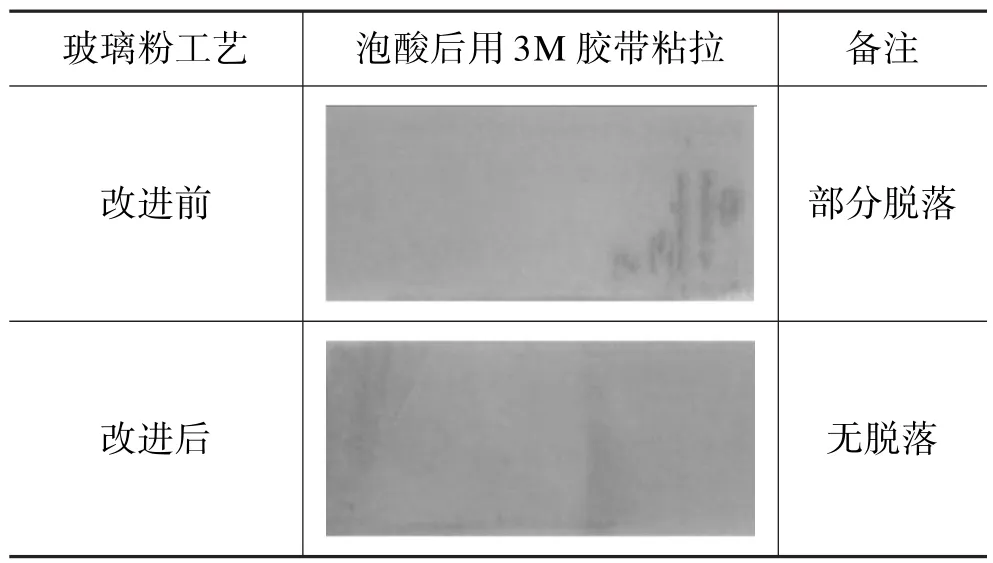

使用该工艺制备的玻璃粉在某型导体浆料中使用,其烧结膜致密性较之前有较大提高,导体浆料的耐酸性相应也得以提高,具体情况可见表6、表7和图7。

表6 导体浆料用玻璃粉工艺改进前后的粒度分布Tab.6 Particle size distribution of glass powder used for conductor paste before and after improvement

表7 工艺改进前后导体浆料耐酸性的测试结果Tab.7 Test results of acid resistance of conductor paste before and after process improvement

图7 球磨工艺改进前后玻璃粉的导体烧结膜对比图Fig.7 Sintered films of glass powder for conductor paste before and after ball milling process improvement

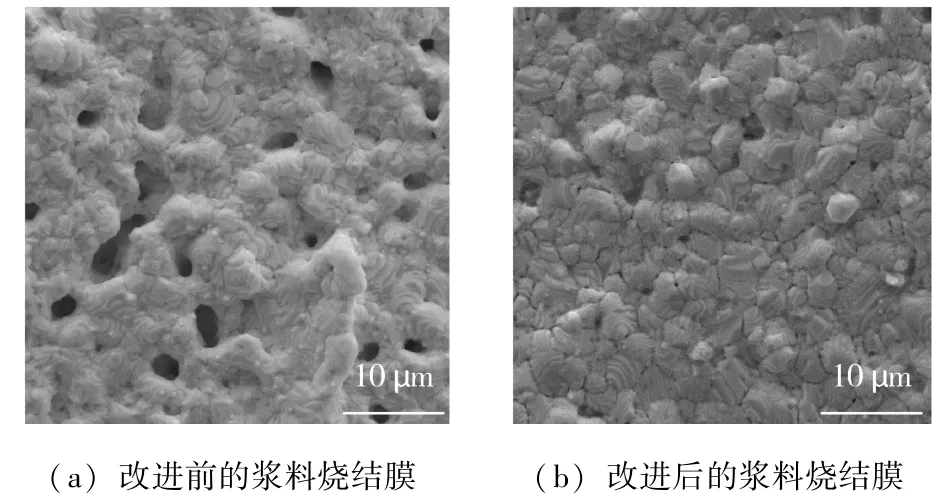

使用该工艺制备的玻璃粉在某型电阻浆料中使用,其烧结膜致密性较之前有较大提高,孔洞现象基本消失,电阻浆料的电性能得到极大提高,特别适合高端电子浆料客户的需要[5],具体结果见表8、表9和图8。

表8 电阻浆料用玻璃粉球磨工艺改进前后的粒度分布Tab.8 Particle size distribution of glass powder used for resitance paste before and after ball milling process improvement

表9 工艺改进前后电阻浆料电性能的测试结果Tab.9 Test results of electrical properties of resistance paste before and after ball milling process improvement

图8 使用球磨工艺改进前后玻璃粉的电阻体断面对比图Fig.8 The resistor body section of the glass powder comparison chart before and after process improvement

3 结论

采用转动球磨机,按1∶1的料水比加入已过150目筛网的物料,按照70 r/min的转动速度,球磨25 h后即可制备出粒度大小合适、粒度分布集中的超细玻璃粉末。按此工艺球磨制备的玻璃粉末,分别在部分导体浆料和电阻浆料中使用,其导体浆料的耐酸性和电阻浆料的电性能如ESD、Stol和噪声系数等得到极大提高,此球磨工艺可作为中高端电子浆料用玻璃粉的加工制备方法。