环锭纺导纱板受力信号在线检测及纺纱张力分析

2018-09-23常永和韩晨晨杨瑞华高卫东

常永和, 薛 元, 韩晨晨, 杨瑞华, 高卫东, 张 毅

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 浙江省常山纺织有限责任公司, 浙江 衢州 324200)

环锭纺纱是对粗纱进行牵伸、加捻、卷绕工艺形成纱线的过程。由前罗拉输出的须条受到导纱钩和纲领钢丝圈的约束,在高速旋转的环锭作用下,须条先被加捻然后被卷绕在纱管上完成加捻和卷绕过程。此时,一方面纱条沿纺纱通道移动;另一方面,由锭子高速旋转所形成的捻回沿纱条逆向传递形成了从前罗拉钳口到导纱钩的加捻段;锭子高速旋转带动钢丝圈沿纲领回转迫使从钢丝圈到导纱钩的这段须条高速旋转并在离心力作用下形成了弧形气圈段;锭子高速旋转纱条被纲领钢丝圈握持卷绕在纱管上并形成了从钢丝圈到管纱卷绕点的卷绕段。解析环锭纺纱加捻段、气圈段、卷绕段纱条张力的动态变化及其影响因素,对纺纱张力及其波动进行有效调控,是控制纺纱断头、提高纺纱速度的关键。

以理论模型为基础解析纺纱过程中气圈形态变化,构建加捻段、气圈段、卷绕段纱条张力相互关系理论,对认识纺纱张力变化规律具有重要意义。陈人哲[1]以平面气圈为主,系统地研究和讨论了有关纱线的动力学问题,并用简便的数学式表示气圈方程。詹葵华等[2-4]在纱线气圈模型基础上建立了气圈纱曲线的双气圈模型,研究了双气圈模型下气圈纱曲线的各段张力。Batra等[5-6]将环锭纺过程建模和求解给出了准稳态气圈方程的数值解;Fraser[7-8]等将纱线通过钢丝圈的区域作为自由气圈的一个边界条件求解,并详细分析了钢丝圈质量与纱条在导纱钩处的张力之间的关系。

同时,如何运用实验手段在线采集纺纱过程加捻段、气圈段、卷绕段的纱条张力并加以调控,已成为提升纺纱产量、质量、效率,推动纺纱技术进步的重要方向。目前纺纱张力的测试普遍采用接触式测量法和非接式测量[9-11]。接触式测量法是在纱线张力作用下,由张力传感器检测到张力变化产生电信号,并对此电信号进行初步放大,通过A/D转换器将信号输入计算机处理,最后通过打印机打印出检测结果。非接式测量纱条张力时,通过光学系统将纱线的阴影投射到图像传感器并输出相对应的电信号,放大处理后输入计算机再经软件转换得到即时变化的纱线张力。现阶段的2种纺纱张力测试方法存在检测装置难固定,操作不便,不能实现张力的在线检测和调控。

本文构建了环锭纺纱张力在线检测装置,将力传感器和位移传感器分别嵌入导纱板和钢领板中,检测按时序排列的导纱板受力信号及按时序排列的导纱板、钢领板的位移信号,经A/D转换将模拟信号转换为数字信号,再根据经典理论计算加捻段纱条张力、气圈顶部和底部张力和卷绕张力。

1 导纱板受力信号检测系统的构建

1.1 信号检测系统的组成

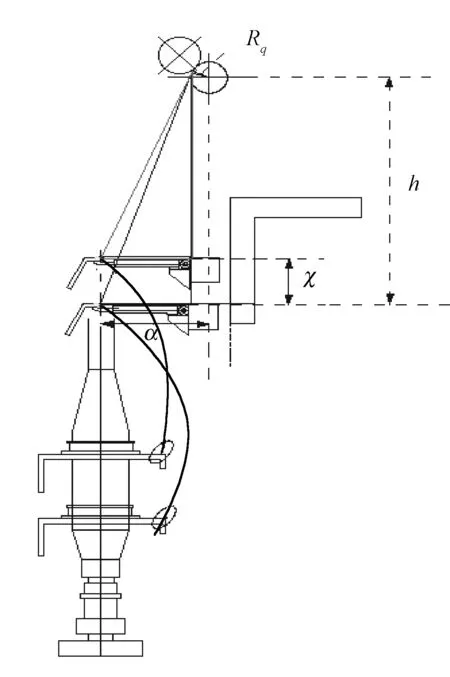

通过在环锭纺导纱板上嵌入OXYZ双向力传感器和位移传感器,检测纱条作用在导纱板上的力在XYZ轴上的分力及导纱板、钢领板的位移。纺纱张力检测系统如图1所示。

图1 纺纱张力检测系统Fig.1 Spinning tension detection system

从前罗拉钳口A到导纱钩O之间的区域为加捻区,无捻须条被加捻成纱线,所受张力称为纺纱张力Tf;从导纱钩O到钢丝圈C之间的高速回转弧线段区域为气圈区,纱条所受张力为气圈张力,在气圈顶部和气圈底部纱条所受张力分别称为气圈顶部张力Tq1、气圈底部张力Tq2;从钢丝圈C到高速旋转纱管D处卷绕点之间的区域为卷绕区,纱条所受张力称为卷绕张力Tw。B为双向力传感器和导纱板位移传感器,E为钢领板位移传感器。

1.2 信号采集系统的组成

信号采集系统由应力传感器、位移传感器、A/D信号转换器和数据显示器组成,如图2所示。纺纱时导纱钩处的力传感器和位移传感器产生信号经放大器放大,经过A/D转换将模拟量转换为数字量再送入可编程逻辑控制器(PLC)控制系统并通过触摸屏显示出来,触摸屏作为用户界面,可显示所有参数和读取存储数据[12]。

图2 信号采集系统Fig.2 Signal acquisition system

2 加捻卷绕过程须条受力分析

被牵伸的须条在环锭加捻及卷绕的过程中依次通过加捻段、气圈段及卷绕段,这3个阶段的受力情况各不相同,需要分解计算。

2.1 导纱板受力分析

图3示出导纱钩的受力情况。以导纱钩中心为原点O,取X轴为过O点且平行于导纱钩安装面的水平直线;取Y轴为过O点且垂直于导纱钩安装面的水平直线;取Z轴为过O点且垂直于XOY平面的铅垂线;由此构建以导纱钩中心为原点的OXYZ三维坐标系。设纲领中心为O′,取过纲领中心且与X轴平行的直线为X′轴,取过纲领中心且与Y轴平行的直线为Y′轴,由此构建O′X′Y′Z三维坐标系。纺纱开始时,设某时刻,锭子旋转时通过纱线带动钢丝圈旋转,加捻段和气圈段的纱条会作用于导纱钩O点处,导纱板上会产生力信号,对导纱钩O进行受力分析,可以将此力信号分解在X轴、Y轴、Z轴上,可以通过安装的双向力传感器测得Y轴上的力Qy、Z轴上的力Qz。通过导纱板上的位移传感器可以测得导纱板升降位移x。

由图3可得:

Qx=Tq1sinβcosα

(1)

Qy=Tq1sinβsinα+Tfcosγ

(2)

Qz=Tq1cosβ-Tfsinγ

(3)

式中:γ为导纱角,(°);β为气圈顶角,(°);α为过钢领中心与机身平行的线和纱条经过纲领钢丝圈的点到钢领中心的线的夹角,(°)。

2.2 加捻段纱条张力计算与分析

由欧拉公式[13]可得:

Tf=Tq1e-μδ

(4)

将此代入式(3)可得纺纱张力Tf为

(5)

式中:μ表示纱线与导纱钩的动摩擦因数,Barr和Catling[14]基于以往研究的资料,认为在棉纺生产中,μ=0.1~0.35,取μ=0.25;δ表示纱线与导纱钩的包围角,(°),与导纱角和气圈顶角有关。

2.3 气圈顶部及底部纱条张力计算与分析

将式(4)代入式(3)可得气圈顶部张力Tq1为

(6)

又由气圈基础理论知,气圈顶部张力Tq1与气圈底部张力Tq2的关系[15]为

(7)

式中:Rg表示钢领半径,mm;d表示气圈纱条的线密度,tex;ω表示气圈回转角速度,r/min(一般可用锭子回转角速度近似表达)。

将式(6)代入式(7),可得气圈底部张力为

(8)

2.4 卷绕段纱条张力计算与分析

卷绕张力合适是保证卷装质量的基础。气圈底部张力Tq2是由卷绕张力Tw克服纱条与钢丝圈的摩擦阻力后向上传递到气圈底端的,二者的关系一般表示为

Tw=KTq2

(9)

将式(8)代入式(9),可得卷绕张力为

(10)

式中:K为卷绕张力与气圈底端张力比,一般随钢丝圈线材的截面形状而变,截面形状为矩形,取值1.7[15]。

在式(1)~(3)中,Qy、Qz可由传感器测得,为了求解纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2和卷绕张力Tw,需要进一步求解几何参数导纱角γ、气圈顶角β、包围角δ。

3 加捻卷绕过程几何参数变化分析

纺纱过程中,几何参数导纱角γ、气圈顶角β、包围角δ的变化都与钢领板的位置和导纱钩的位置有关系,所以通过数学几何关系推导几何参数与导纱板的关系。

纺纱时,钢丝圈带动纱线沿钢领圆周运动。文中假设每秒采集的1个数据是在这个时刻钢丝圈沿钢领做圆周运动的旋转面上。假设该点在钢丝圈沿钢领做圆周运动的旋转面上,导纱角γ在这1个平面内没有升降,所以导纱角γ在钢丝圈旋转1周时导纱角的大小不变,方向时刻改变,如图4所示。

图4 导纱钩上升动态模拟图Fig.4 Dynamic simulation diagram of rising yarn hook

几何推导可得导纱角

(11)

式中:a为导纱钩接触到与前罗拉中心处的垂直距离上交点位置的距离,mm;h导纱板传感器到前罗拉中心的距离,mm;Rq为前罗拉下罗拉的半径,mm;Rd为导纱钩的半径,mm;x为导纱板位移传感器的显示高度,mm;

当纺纱开始时,从导纱钩加捻的纱线带动钢丝圈做葫芦状的空间曲线。纱条在某时刻所形成的曲线弧,沿导纱钩做曲线弧的切线,该时刻的切线方向为气圈顶部张力Tq1的方向。该时刻纱线在导纱钩处受到气圈顶部张力Tq1和纺纱张力Tf共同作用,使得带有传感器的导纱板接受到信号采集数据Qy、Qz。假设该点在钢丝圈沿钢领做圆周运动的旋转面上的最里端时,基于式(2)、(3),此时刻α的角度大小为90°,推导出此时刻的气圈顶角为:

(12)

(13)

钢丝圈带动纱条在钢领的回转过程中,纱条与导纱钩的接触的圆心角为导纱包围角。纱线沿钢领旋转一周,包围角机身外端时最小,在机身最里端时,包围角最大。假设该点在钢丝圈沿钢领做圆周运动的旋转面上的最里端时,如图5所示。

图5 导纱钩横截面形状Fig.5 Cross section shape of yarn guide hook

几何推导可得包围角为

δ=90°-γ+β

(14)

在纺纱时通过传感器所测力Qz、Qy,位移传感器所测得位移x,通过以上公式可计算出该时刻的导纱角γ、气圈顶角β、包围角δ、纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2、卷绕张力Tw的大小变化;通过计算出的数据,了解所测得数据与所求参数的函数关系,进一步实现匀张力纺纱,减少纺纱断头。

4 实 验

设定纱管的卷绕长度,则从空管到满管的纺纱过程中可按照短周期、中周期和长周期分析各段纱条张力的变化规律。短周期即锭子1个回转的过程,中周期即以导纱板的1个升降过程并使管纱完成1个层级卷绕的过程,长周期即1次落纱的纺纱过程。1次落纱过程可分为3个阶段:小纱阶段、中纱阶段大纱阶段,此处测量取3个纺纱阶段导纱板的1次升降过程中的数据进行分析。

4.1 纺纱工艺参数

纱线原料为涤棉混纺粗纱;纺纱纱线线密度为19.4 tex;纱线捻度为77.1捻/(10 cm);纺纱设备为JWF1551型数码纺纱机,导纱钩接触到与前罗拉中心处的垂直距离上交点位置的距离为57 mm;导纱板传感器到前罗拉中心的距离为168 mm;前罗拉下罗拉的半径为13.1 mm;导纱钩半径1.5 mm;钢领半径21 mm;锭子转速: 设定锭速10 000 r/min;对纺纱过程小纱阶段、中纱阶段、大纱阶段纱条张力变化进行比较。

4.2 结果与讨论

4.2.1几何参数分析

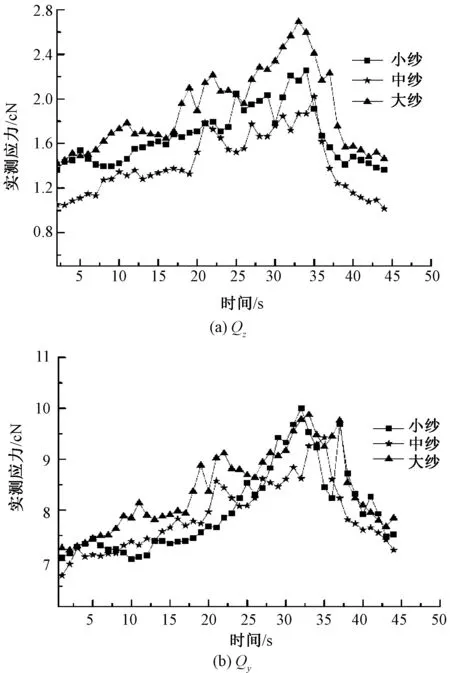

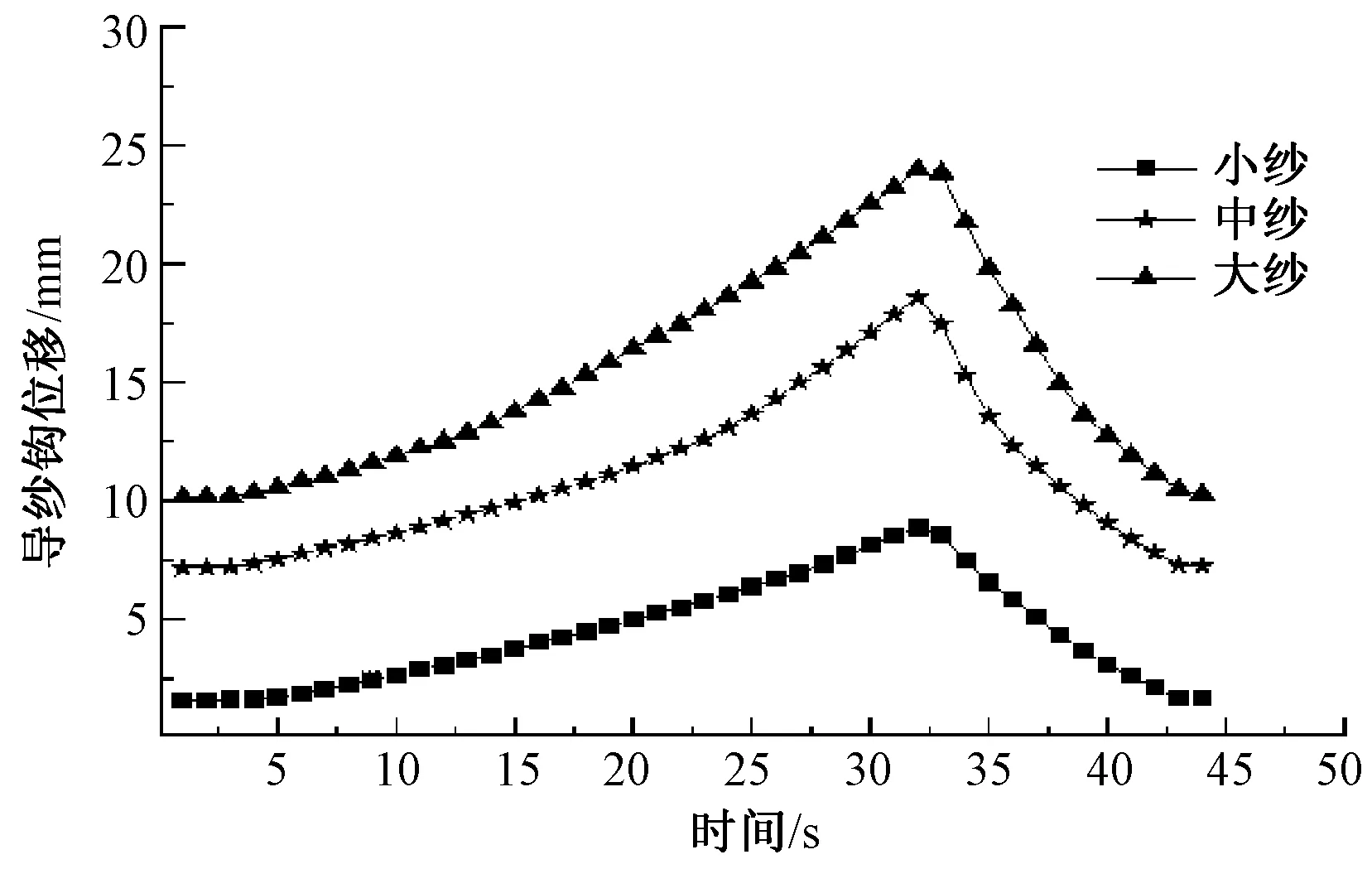

由嵌入导纱板内部的OXYZ双向应力应变传感器测得纺纱过程中导纱板一次升降卷绕层级中Qz、Qy的变化规律如图6;导纱板位移规律x,记录导纱钩升降如图7所示。

图6 应力Qz和 Qy的变化曲线Fig.6 Induction force Qzand Qy changes

图7 导纱钩位移xFig.7 Guide hook displacement x

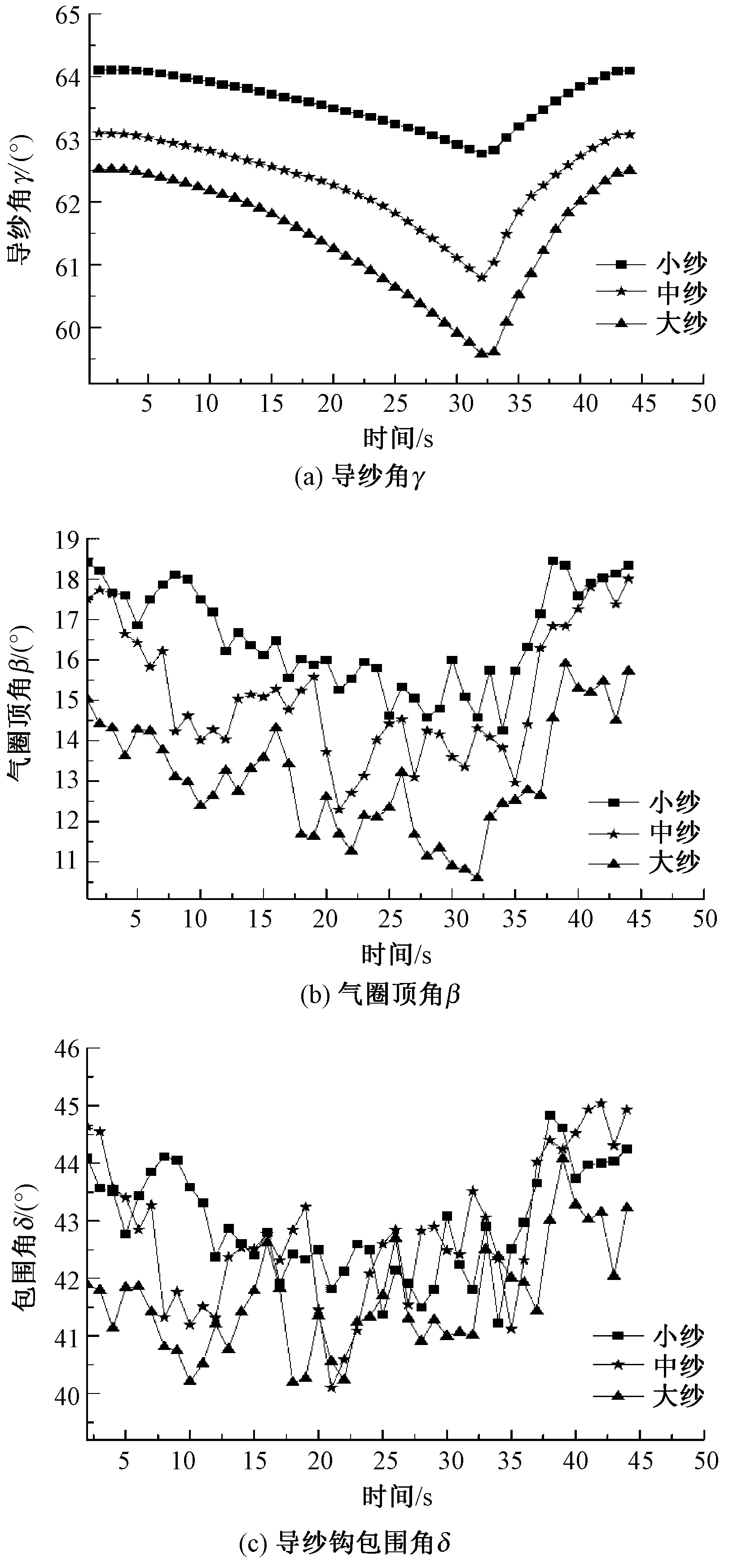

结合计算式(4)~(7),基于测得水平垂直于导纱钩安装面的作用力分量Qy、竖直垂直于导纱钩安装面的作用力分量Qz与计算的导纱角γ,以及导纱角γ和计算的气圈顶角β,可得导纱角、气圈顶角和导纱钩包围角变化规律如图8所示。

图8 导纱角γ、气圈顶角β和导纱钩包围角δ的变化曲线Fig.8 Guide angle γ(a),apex angle β(b)and variation of angle δ (c) of yarn guide hook

由图8可看出,几何参数导纱角γ、气圈顶角β、包围角δ都与导纱板的位置相关,在导纱板位于最低位置时导纱角γ、气圈顶角β、包围角δ较大;在导纱板位于最高位置时导纱角γ、气圈顶角β、包围角δ较小。在导纱钩每次升降过程中,导纱角γ、气圈顶角β和包围角δ均呈现周期性变化。

4.2.2纺纱张力分析

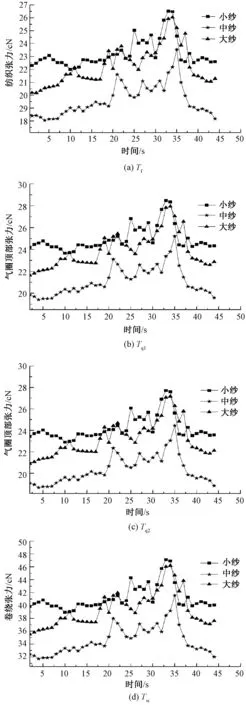

基于测得的竖直垂直于导纱钩安装面的作用力分量Qz与计算的导纱角γ、气圈顶角β、包围角δ,结合式(9)~(14)可得纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2和卷绕张力Tw的变化规律,如图9所示。

图9 Tf、Tq1、Tq2、Tw值变化曲线Fig.9 Change of Tf、Tq1、Tq2、Tw value

由图9可看出纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2、卷绕张力Tw均与导纱板的位置呈现周期性的变化,在导纱板最低位置时,纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2、卷绕张力Tw较小,在导纱板最高位置时,纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2、卷绕张力Tw较大。在导纱板的升降过程中,纺纱张力Tf、气圈顶部张力Tq1、气圈底部张力Tq2、卷绕张力Tw在小纱阶段的张力最大值大于中纱阶段和大纱阶段过程中的所有值;在1次落纱的纺纱过程中,纺纱张力Tf从大到小为小纱、大纱、中纱,气圈顶部张力Tq1从大到小为大纱、小纱、中纱,气圈底部张力Tq2从大到小为大纱、小纱、中纱,卷绕张力Tw从大到小为大纱、小纱、中纱;在导纱板每次升降过程和整个纺纱过程中,纺纱张力Tf<气圈底部张力Tq2<气圈顶部张力Tq1<卷绕张力Tw。

4.3 可行性分析

为了验证本文装置的有效性,对纱线张力进行MatLab图像处理,实验结果如表1所示。纱线原料为涤棉混纺粗纱,纺纱纱线特数为19.4 tex,纱线捻度为77.1捻/(10 cm);锭速为10 000 r/min。

表1 2种方法实验结果比较Tab.1 Comparison of test results of two methods

实验中所得纺纱张力略小于图像处理的纺纱张力,因为在实验中忽略空气阻力和环境条件等影响,实验结果在正常的误差范围内。导纱钩的一次卷绕层级中时,导纱钩在底部时,底部卷绕直径大,卷绕角大,与钢丝圈的包围弧小,所以张力小,在顶部时,卷绕直径小,卷绕角小,与钢丝圈的包弧大,所以张力大[16]。通过表1可得出小纱张力最大值比中纱张力最大值增加12.6%,大纱张力最大值比中纱增加10.6%。

5 结束语

通过安装的纺纱张力装置与使用,计算出即时的纺纱张力、气圈顶部张力、气圈底部张力、卷绕张力的变化遵循纺纱过程的一般规律,大小在合理的误差范围内。可认为整个纺纱过程中加捻段纱条的动态强力弱节处与小纱阶段发出接触断头机会大,大纱次之,中纱最小,即断头发生在小纱、大纱阶段。通过纺纱张力与叶子板位置的关系,通过叶子板的位置在小纱阶段、大纱阶段采用智能变频技术,中纱阶段不采取变频技术,能够在减少纱线断头的同时,使得纺纱效率得到较大的提高,从而使纺纱工厂经济效益提高。