牵伸对纱条条干不匀影响的模拟研究

2021-06-30贺雅勤毕雪蓉钱希茜郁崇文

贺雅勤, 毕雪蓉, 钱希茜, 阮 钧, 郁崇文,3

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 机械工程学院, 上海 201620;3. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

纱条的条干不匀是评价其质量的重要指标,它反映了纱条沿长度方向上短片段间的线密度不匀,其本质是纤维排列的不匀。纱条的条干不匀主要包括极限不匀和附加不匀2个方面,前者由纤维随机排列引起,后者由纺纱过程中工艺或机械因素造成。而并条机的牵伸是纺纱过程中的重要步骤,牵伸过程中的纤维运动导致其在纱条中的排列发生变化,进而影响牵伸后纱条的条干不匀。

关于纤维排列以及纱条条干不匀的研究,Martindale[1]提出了理想纱条的概念,并给出了计算理想纱条极限不匀的公式。所谓理想纱条就是当纱条中的各纤维长度相等,纱条中所有纤维随机排列。Rao[2]在Martindale假设的基础上,给出了理想纱条严格的数学定义,但仍没有给出纤维在纱条中随机排列的具体形式。因此有研究者引入以纤维头端分布来定义纤维在纱条中的随机排列[3-4]。理想纱条中纤维头端的距离服从指数分布,纤维头端的位置接近均匀分布[4-5]。严广松[6]在已有研究基础上,考虑了纤维的长度分布,给出了新的理想纱条定义并进行了随机过程分析,为不等长纤维的纱条模拟提供了基础。Jiang[7]基于纱条内纤维左头端呈均匀分布的假设,模拟了纤维在纱条中的随机分布,并据此对成纱条干极限不匀进行了计算分析。以上基于理想纱条的纤维排列及其不匀计算的研究,没有考虑真实纱条中因纤维头端非理想分布等因素带来的附加不匀,故与实际情况存在一定的差异。

牵伸时纤维头端的不同时变速是造成牵伸后纱条条干不匀的主要原因。纺纱理论和实际经验表明,牵伸过程中,各纤维由后罗拉速度变为前罗拉速度的变速点是不同的,形成了变速点分布,变速点分布会影响纱条中各纤维牵伸后的排列位置,从而影响纱条的条干不匀。根据移距偏差理论[8],变速点分布越分散,其牵伸后纱条的条干不匀越大。许多学者对牵伸过程中的变速点分布进行了实验和观察,其中Kudakwashe等[9]用正态分布拟合了不同牵伸参数下的变速点位置,并通过实验验证了移距偏差理论。关于牵伸过程中纤维运动的模拟,Sun等[10]基于等长纤维在纱条中均匀排列,建立了简单罗拉牵伸模型,并计算了牵伸后纱条的不匀。以上关于变速点分布的研究,多基于等长纤维的纱条,没有深入探讨变速点分布对由不同纤维长度组成的纱条条干均匀度的影响。

本文基于前人的研究成果,根据实测纱条的不匀模拟生成了实际纱条,并对比模拟了牵伸中理想纱条和实际纱条各自的纤维运动,通过分析牵伸后纱条的条干不匀,探究了变速点分布对牵伸后纱条条干的影响。还进行了对应的并条实验验证,进一步说明了该模拟方法得到的条干不匀接近实际,可为后续研究牵伸对纱条条干不匀的影响提供基础。

1 实际纱条的模拟及结果验证

1.1 原料及方法

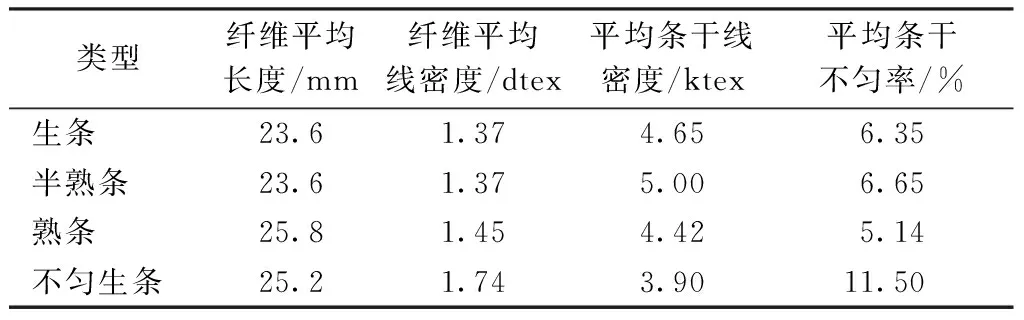

本文选择了4种棉条,分别为生条、熟条(均来自邯郸嘉华纺织厂)、半熟条(由上述生条自行牵伸得到)以及不匀生条(梳棉时人为增大其条干不匀的生条)。4种棉条的参数规格如表1所示。

表1原料规格Tab.1 Specifications of material

对以上4种棉条,每种随机选择多根2 m长的纱条,分别测试每根纱条的条干不匀,得到实测纱条的条干不匀及其对应的条干不匀曲线。测试仪器为CT3000电容式条干均匀度仪,测试片段长度20 mm,测试速度4 m/min,测试时间0.5 min。

1.2 实际纱条的模拟与计算

1.2.1 实际纱条的模拟

在以往关于纤维排列的研究中,为简化起见,均以某种分布函数来定义纤维头端在纱条中的排列,从而得到相对均匀的理想纱条,而真实纱条中纤维的排列并非如此,因此,真实纱条的不匀远大于理想纱条。但真实纱条中纤维头端的排列极难观测到,假如能够得到纱条沿长度方向上的线密度分布,则对于等线密度纤维组成的纱条来说,该纱条沿长度方向上的线密度分布可以近似为纤维头端数的分布。纱条的条干不匀曲线能够反映纱条线密度的变化,其横坐标表示实测纱条试样长度,对应纵坐标表示纱条在该处线密度(截面所含纤维数量)的相对大小。本文根据实测纱条的条干不匀曲线,可以得到沿纱条长度方向上的纤维头端数的分布,进而模拟其纤维排列,将该模拟的纱条称为实际纱条。

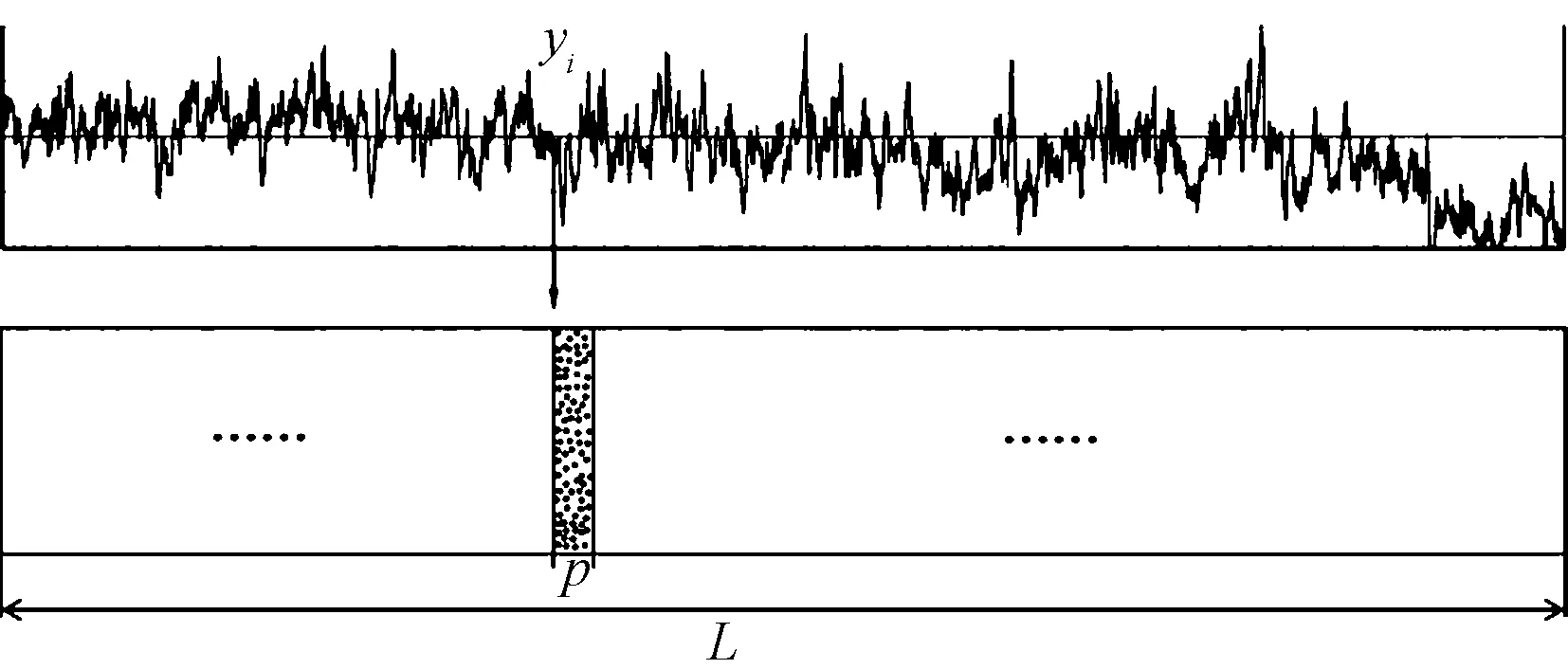

实际纱条中纤维排列的模拟过程如下:1)利用MatLab图像处理在条干不匀曲线图上提取出m+1个等距散点的坐标值(xi,yi),i=1,2…m+1;2)将模拟的实际纱条沿长度等分为m个连续的单元片段,第i个单元片段内纤维头端数的相对大小为yi;3)每个单位片段内的纤维头端位置呈均匀分布;4)根据纤维长度分布比例,用Monte Carlo方法给每个纤维左头端赋予纤维长度值并向右延伸,形成实际纱条中纤维的排列。生成纤维头端数分布的方法如图1所示。

图1 生成纤维头端数的方法示意图Fig.1 Schematic diagram of method of generating number of fiber ends

(1)

(2)

基于纤维排列计算实际纱条条干不匀的方法[7]如图2所示。将实际纱条沿长度方向等分为100个20 mm长的连续片段,各片段间纤维总长度的变异系数即为其模拟条干不匀。由于实际纱条中纤维的线密度相等的,所以各片段的纤维总长度不匀与其总质量不匀相同。模拟100次纤维排列,计算得到100个不匀值,其均值表示实际纱条的模拟条干不匀。

图2 纱条条干不匀的计算方法示意图Fig.2 Schematic diagram of method of calculating unevenness of sliver

1.2.2 模拟参数的确定

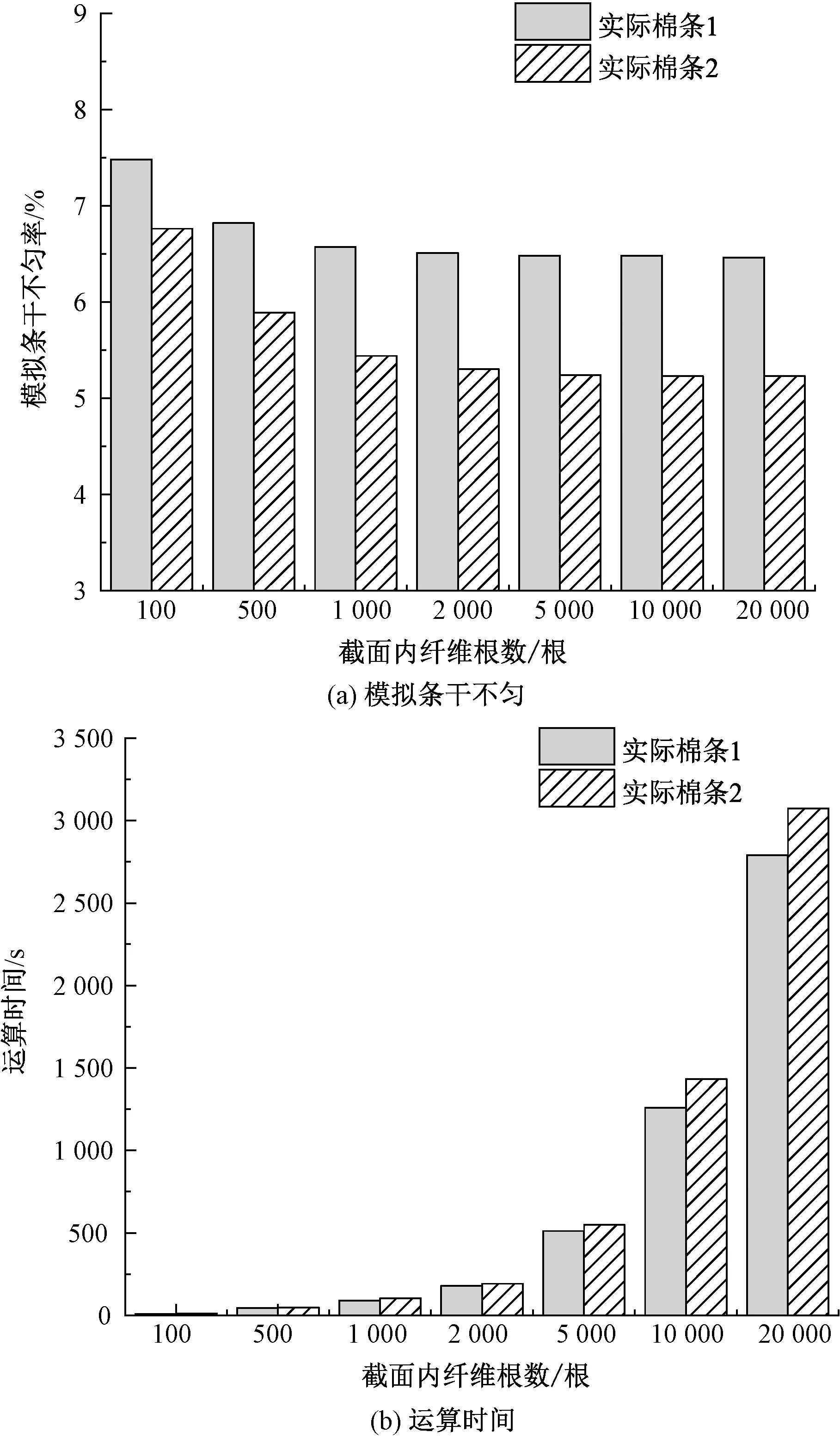

条子截面内平均纤维根数高达几万根,而在程序模拟时,截面内纤维根数越多,运算速度越慢。现探究模拟纱条截面内平均纤维根数n对实际纱条条干不匀的影响,结合运算时间,以确定模拟实际纱条条干不匀时的截面内平均纤维根数。模拟实际纱条截面内的平均纤维根数分别取100、500、1 000、2 000、5 000、10 000及20 000根,计算条干不匀时选择的短片段长度与电容式条干测试仪的片段长度一致,为20 mm。

根据2根随机棉条的实测条干不匀曲线图,以下称棉条1和棉条2(实测条干不匀率分别为6.59%和4.39%),分别模拟了其对应的纤维排列,以下称实际棉条1和实际棉条2,实际棉条的模拟条干不匀及其程序模拟运算所需的时间与截面内纤维根数的关系如图3所示。

图3 截面内纤维根数对模拟条干不匀及运算时间的影响Fig.3 Influence of fiber number in cross section on simulated evenness(a) and calculation time(b)

由图3(a)可以看出,模拟条干不匀随截面内平均纤维根数的增大而减小,与纺纱加工的经验和理论趋势一致。当截面内平均纤维根数达到1 000根时,模拟条干不匀已基本趋于稳定,且与实测值间的差异较小。由图3(b)可以看出,截面内的平均纤维根数增多时,运算时间明显增加。综合考虑实际纱条的模拟条干不匀值及程序运算时间,选择1 000根为模拟实际纱条时的截面内平均纤维根数的标准水平。

1.3 实际纱条模拟的验证

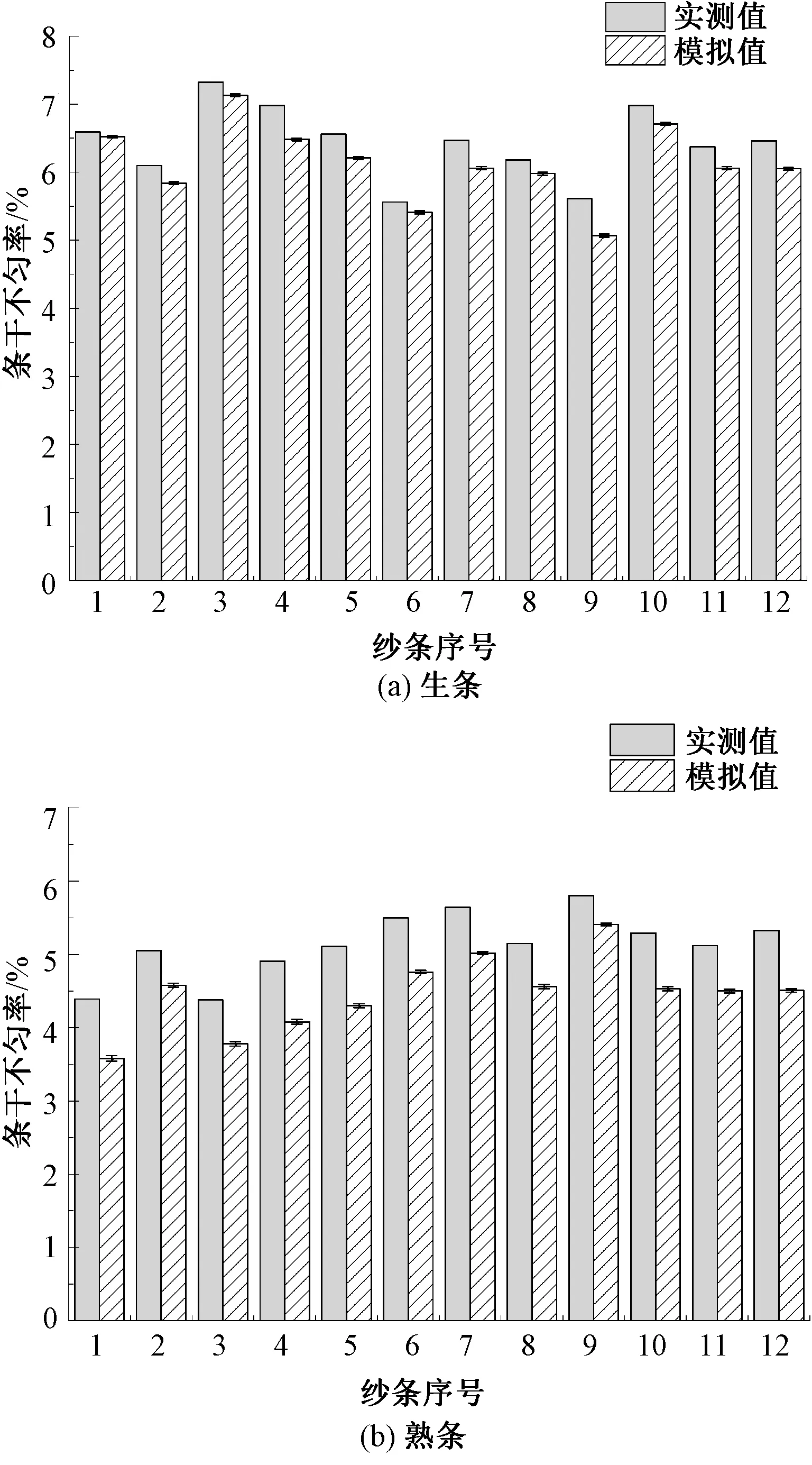

选取12组棉生条和棉熟条的实测条干不匀模拟条干不匀结果如图4所示。

图4 纱条条干不匀的实测和模拟值Fig.4 Measured and simulated values of sliver unevenness. (a)Card sliver; (b)Drawn sliver

同样条件下理想棉条的模拟条干不匀率为2.71%。根据各纱条的实测条干不匀和模拟条干不匀,计算得到所有棉条的条干不匀率实测值与其对应实际棉条的模拟条干不匀率间的平均相对误差为8.3%,而与理想棉条的平均相对误差为48.6%。可见,本文模拟的实际纱条中的纤维排列更接近实际。

2 实际纱条牵伸的模拟及结果验证

2.1 变速点分布

已有研究表明,理想纱条在牵伸中受变速点分布的影响很小,即不同变速点下,理想纱条牵伸后的不匀基本相同,这显然与纺纱理论和生产实际相悖[10]。因此,本文用模拟的实际纱条来探讨变速点对纱条牵伸后不匀的影响。

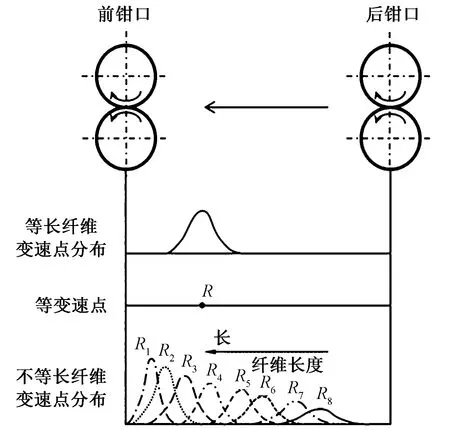

对实际纱条进行牵伸模拟时,本文选择了2种不同纤维长度的纱条。第一种是纤维长度相等的纱条,另一种是纤维长度不相等的棉条。对于纤维长度相等的纱条,在Kudakwashe等[9]的研究基础上,假设纱条中纤维的变速点服从一个正态分布。模拟牵伸时,等长纤维的变速点分布如图5所示。变速点分布的方差越大,表示变速点越分散。

图5 牵伸区内的变速点分布Fig.5 Distribution of accelerated point in drafting zone

对于纤维长度不相等的棉条,在实际牵伸过程中,纤维长度对变速点分布有影响,长纤维的变速点集中且靠近前钳口;短纤维变速点分布较分散,且远离前钳口[8]。以往研究中没有针对纤维长度分布对牵伸变速点的影响做深入探讨,只做了定性的讨论[11]。为更接近棉条在实际牵伸过程中的变速点分布,本文将实际棉条中的纤维按照不同长度分类,每类纤维对应不同的变速点分布,并计算其牵伸后的模拟条干不匀。

本文对不同长度纤维在并条牵伸时的变速点分布数据进行了实验测试。牵伸型式为简单罗拉单区牵伸,牵伸倍数3.8倍,罗拉中心距50 mm。测试不同长度示踪纤维的变速点位置,并分别对其进行正态分布拟合。

为了探究牵伸过程中变速点分布对牵伸后纱条条干不匀的影响,同时模拟计算了所有纤维在同一截面上变速(等变速点)后纱条的条干不匀,其变速点位置如图5中等变速点中的R所示。R的计算方法如公式(3)所示,其中G代表罗拉中心距(mm),E代表牵伸倍数

(3)

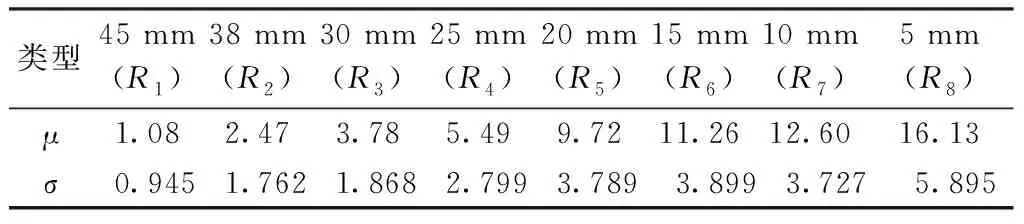

模拟实际棉条牵伸时不同长度纤维的变速点分布如图5所示,实测变速点分布中的R8、R7、R6、R5、R4、R3、R2和R1对应了长度区间分别为0~5、5~10、10~15、15~20、20~25、25~30、30~38 mm以及纤维长度大于38 mm时纤维的变速点分布,其分布参数见表2。

表2不同长度示踪纤维变速点分布的拟合结果Tab.2 Fitting results of accelerated point distribution of tracer fibers with different lengths

2.2 移距偏差理论的模拟验证

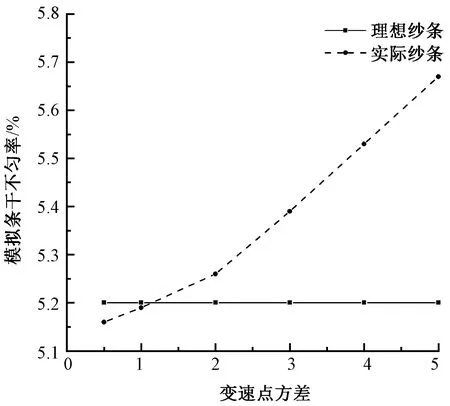

由于不等长纤维的纱条中变速点分布较为复杂且少有人研究,所以在对移距偏差理论进行模拟验证时,先选择了纤维长度相等的纱条作为研究对象。本文基于文献[8]所建立的牵伸模型,分别模拟了纤维长度相等的理想纱条和实际纱条在不同变速点方差下的牵伸,并计算了牵伸后纱条的模拟条干不匀,实测纱条条干不匀率为5.06%。

模拟条件:等长纤维长度为38 mm,平均截面根数为1 000根,模拟牵伸时牵伸倍数为3.8和罗拉中心距为50 mm。牵伸前理想纱条和实际纱条的模拟条干不匀率分别为2.68%和4.90%。变速点方差对牵伸后纱条模拟条干不匀的影响如图6所示。

图6 变速点方差对牵伸后纱条条干不匀的影响Fig.6 Influence of accelerated point variation on sliver unevenness after drafting

由图6可以看出,对于理想纱条而言,变速点分布方差对牵伸后纱条的模拟条干不匀基本无影响,这是因为理想纱条中,纤维头端是均匀分布的,且其变速点位置随机地来自一个正态分布,故牵伸后纱条中纤维排列仍是均匀的。而本方法模拟的实际纱条牵伸后的条干不匀随变速点方差的增大有明显增大的趋势,与纺纱理论中的移距偏差理论以及纺纱实践具有一致性。说明该方法生成的实际纱条中的纤维排列,更接近实际,在研究牵伸过程中变速点分布对纱条条干的影响更有效和准确。

2.3 实际棉条牵伸模拟的实验验证及分析

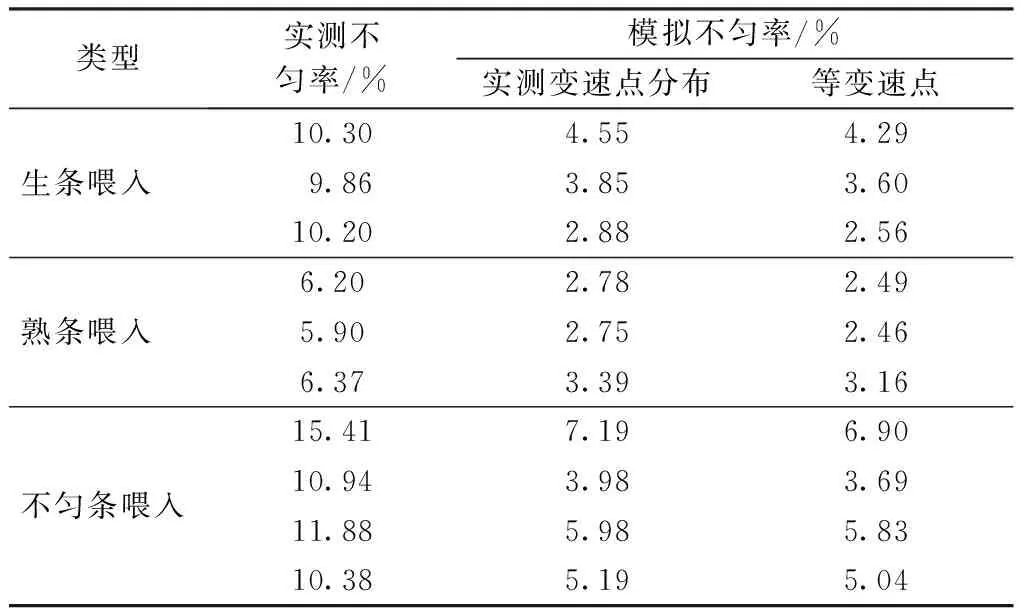

对实际棉条的牵伸模拟进行相应的并条实验验证,牵伸型式为简单罗拉单区牵伸,牵伸倍数3.8倍,并合根数为4根,罗拉中心距50 mm。由于纱条中纤维的排列具有随机性,不同纱条位置的纤维排列不同。为保证实测纱条与所模拟的实际纱条位置一一对应,将测试完条干不匀的实测纱条标记好头端位置,并条时每组实测纱条的头端平齐喂入并条机,以头端为起点,测试并条后纱条的条干不匀。并条后纱条的实测和模拟条干不匀如表3所示。

表3并条后棉条条干不匀的实测和模拟值Tab.3 Measured and simulated values of sliver unevenness after drawing

本文所模拟的实际棉条牵伸后,输出棉条的条干不匀模拟值与实测的棉条条干不匀值存在一定的差异,这是由于在模拟时假设纤维都是伸直平行且相互分离的,与实际纤维形态(有大量弯钩纤维的存在)差异较大;且模拟中没有考虑牵伸机构对纱条不匀造成的附加不利影响;实际纱条在经过模拟的牵伸并条过程后,输出条的模拟条干不匀小于实际纱条的条干不匀,说明模拟并条过程中,并条对条干不匀的改善作用大于牵伸的恶化作用,即并条过程所产生的附加不匀为负值,这与大量的工厂实际数据及相关文献[12-14]的数据是一致的。

由表3中的数据可以看出,用本文的方法模拟的实际棉条,在实测变速点分布下牵伸后的不匀大于等变速点牵伸后的不匀,说明该模拟方法可以在一定程度上体现了变速点分布对牵伸后纱条条干不匀的影响。牵伸后的模拟条干不匀与实测棉条的条干不匀值的趋势基本一致,说明了本文所模拟的实际纱条及其牵伸过程模拟是与牵伸的理论和生产实际是相吻合的。

3 结 论

本文根据实测纱条的不匀曲线模拟生成了实际纱条,并对其牵伸过程中纤维的运动进行了模拟,得到牵伸后纱条中纤维的排列情况,基于该纤维排列计算模拟纱条牵伸后的条干不匀,可以得到以下结论。

1)根据实测纱条的不匀曲线模拟生成的纱条,其不匀接近实际不匀,更能反映实际纱条中的纤维排列。

2)相较于理想纱条,本文所模拟的实际纱条能够体现牵伸过程中变速点分布对牵伸后纱条不匀的影响,可为后续的相关研究提供基础。

3)尽管本文没有考虑实际牵伸中的设备等因素对牵伸后条子条干不匀的影响,使模拟值小于实测值,但本文模拟的牵伸后条子的条干不匀与实测棉条的条干不匀趋势基本一致,是可以用来预测牵伸后纱条条干均匀度的。