梯度复合聚丙烯腈纳米纤维膜的制备及其过滤性能

2018-09-23滕士英庄旭品程博闻

董 锋, 王 航, 滕士英, 庄旭品, 程博闻

(1. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387; 2. 天津工业大学 纺织学院, 天津 300387)

非织造材料以其孔隙率高、三维曲径式孔结构,及低成本等特性而被广泛应用于空气过滤器[1-3]。传统的非织造过滤材料(熔喷、纺粘及海岛纤维等)虽已展现出良好的过滤性能,但受限于纤维直径较粗(微米级)、孔径较大,对微纳米级颗粒污染物的捕获效果不佳[4-5]。通过降低纤维直径可有效提高其过滤效率,同时也会增大空气阻力[6-8],因此,对非织造滤料进行结构优化以降低空气阻力及减小能源成本具有重要意义[9-10]。

近年来,研究人员利用静电纺丝技术制备纳米纤维膜并将其应用在空气过滤材料领域,纤维膜表现出很高的过滤效率,但空气阻力较大[11-12]。接着有研究人员探究了由相同直径纤维组成的单层和多层纳米纤维膜的空气过滤性能,发现单层纳米纤维膜的空气过滤阻力高于多层纳米纤维膜,过滤效率相差不大[13-14]。研究人员在分析纤维膜过滤阻力和效率变化后得出,不同纤维直径的纳米纤维膜,其孔径尺寸、纤维表面效应等均影响其过滤性能,通过控制纤维膜直径和结构有利于降低空气过滤阻力,并利用静电纺丝技术制备了不同种类和直径的纳米纤维膜,将其叠加复合形成多层复合纤维滤料,该复合膜具有很高的过滤效率和较低的压降,对大于0.3 μm的氯化钠粒子具有99.992%的过滤效率和118 Pa的压降[8,10,15]。上述研究结果表明,不同直径的纤维膜多层复合有利于提高过滤材料的过滤效率和降低过滤阻力。

溶液喷射纺丝技术是利用高速气流将高聚物溶液射流牵伸为纳米纤维的高效新型纳米纤维制备技术。该技术最早由Medeiros等[16]在2009年提出,现已被证明是制备纳米纤维的有效手段,且因其高生产效率有望实现纳米纤维的工业化生产。课题组前期针对溶液喷射纺丝技术进行了大量研究,制备了聚丙烯腈(PAN)纳米纤维、壳聚糖(CS)纳米纤维等,并将这些纤维膜应用于水过滤、质子交换膜等领域,均表现出良好的过滤性能[17-18];后续进一步优化了溶液喷射纺丝技术从而形成了静电辅助溶液纺丝技术,该方法将感应电场引入溶液喷射纺丝系统,可有效克服纤维在高速气流场中易于成束而导致分布不均匀的问题,并探究了纺丝工艺对纤维直径的影响,展现了纤维形态的良好可控性[19];同时设计和制造了用于连续生产纳米纤维膜的静电辅助溶液喷射纺丝实验机,为材料的结构优化和连续生产提供了可能性。

本文利用自制的静电辅助溶液喷射纺丝设备,采用Box-Behnken试验设计方法(BBD)建立了PAN纤维的宏量生产工艺和纤维直径的关系模型,并在此基础上实现了纤维目标直径为150、350、1 000 nm的纤维膜的可控连续制备;基于梯度过滤的理念[10]和不同直径纳米纤维膜的过滤特性,设计并通过在线复合,连续制备了幅宽为1 200 mm的3层梯度复合PAN纳米纤维膜,并对其过滤性能进行了研究。

1 试验部分

1.1 材料及设备

材料:聚丙烯腈粉末,质均分子量为38 000,中国石化齐鲁分公司;癸二酸二辛酯(DEHS),分析纯,上海阿拉丁生化科技股份有限公司;N,N-二甲基甲酰胺(DMF)、异丙醇(IPA),分析纯,天津市风船化学试剂科技有限公司,IPA用于消除纤维膜上的驻极体;涤纶(PET)骨架非织造布,济南润成新材料有限公司,过滤效率和阻力可忽略不计,用作空气过滤材料的基材。

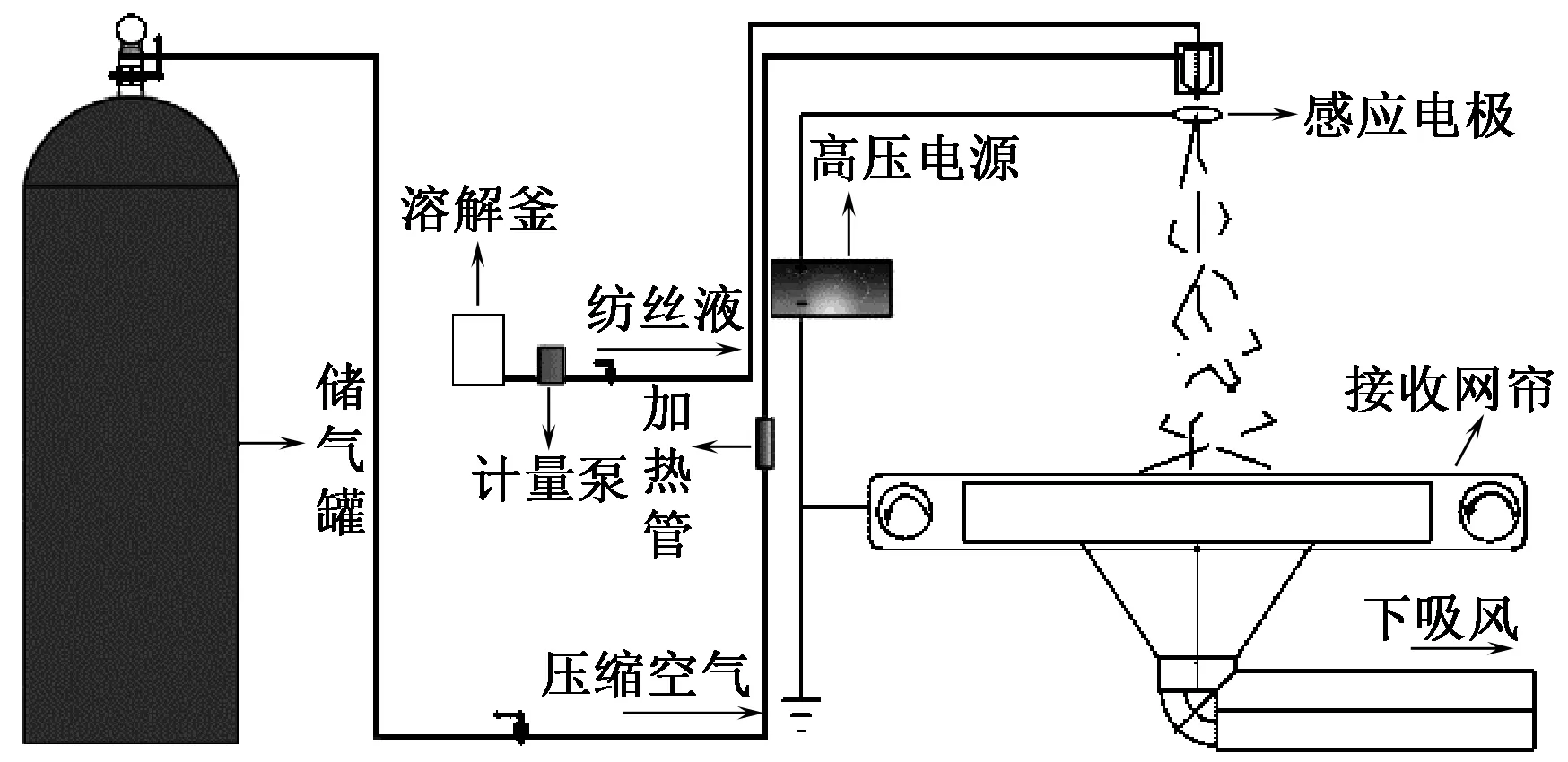

设备:采用自制的静电辅助溶液喷射纺丝实验机,其原理如图1所示。该设备可准确控制进液速度、牵伸风压、感应电压、走网速度、模头摆幅、箱体温度和湿度,可连续生产幅宽为1 200 mm的纤维膜。

图1 静电辅助溶液喷射纺丝设备原理图Fig.1 Equipment schematic of electrostatic-induction-assisted solution blow apparatus

1.2 试验方法

1.2.1纺丝液配制

将聚丙烯腈粉末加入N,N-二甲基甲酰胺中,在40 ℃下搅拌,配制成不同质量分数的纺丝液。

1.2.2Box-Behnken试验设计

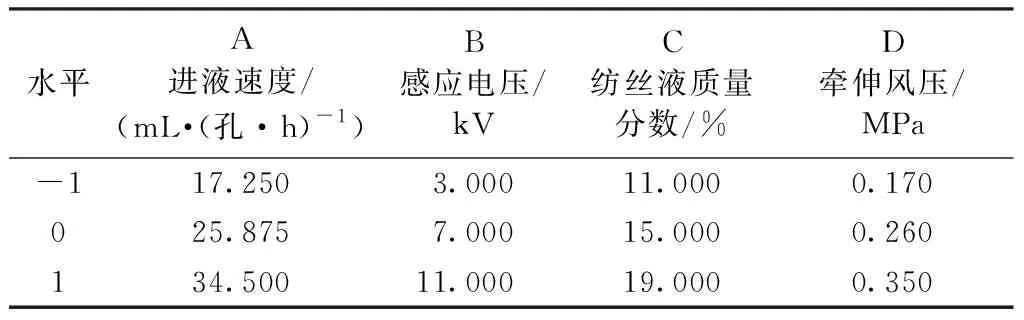

以纤维直径为响应面,以工艺参数(进液速度、牵伸风压、感应电压、纺丝液质量分数)为自变量,在单因素试验的基础上,利用Design Expert 8.0设计了四因素三水平的BBD试验,试验设计见表1。

1.2.3复合纳米纤维膜制备

以BBD设计研究结果为基础,利用Design Expert 8.0软件设计了纤维目标直径为150、350、1 000 nm的纺丝工艺参数,再分别单独控制纺丝机内并行排列的3个纺丝模头,通过调节模头往复宽度,得到不同直径的纤维膜,并利用在线复合得到不同直径纤维膜的梯度复合。

表1 BBD试验中的独立变量及水平Tab.1 Independent variables and levels in BBD experiments

1.3 形貌及结构表征

采用S-4800型扫描电子显微镜(SEM,日本Hitach公司)获得纤维膜的外观形貌图,通过 Image-Pro Plus 6.0图形处理软件获取不少于100根纳米纤维的直径,用Origin 8.0软件绘制纤维直径分布图。采用TOPAS PSM 165型滤料孔径测试仪测试纤维膜孔径分布。

1.4 过滤性能测试

为消除静电吸附效应给纤维膜过滤性能带来的不稳定影响,参照EN 779—2002《一般通风用空气粉尘过滤器 过滤性能测定标准》对纤维膜实施静电消除,具体操作如下:将试样平整放入异丙醇溶液中浸渍2 min,然后取出放在通风橱内的除静电网上,24 h自然风干。通过FMX-004型手持式静电测试仪(日本Simco公司)获得静电消除前后纤维膜的表面电压。

纤维膜的过滤性能采用AFC 131型自动滤料测试台(德国Topas公司)进行测试,所用气溶胶粒子为DEHS;每种纤维膜测试5次,取平均值。纤维膜过滤性能的品质因子Q通过下式[1]进行计算。

式中:η为过滤效率,%;ΔP为压降,Pa。

2 结果与讨论

2.1 BBD试验结果与分析

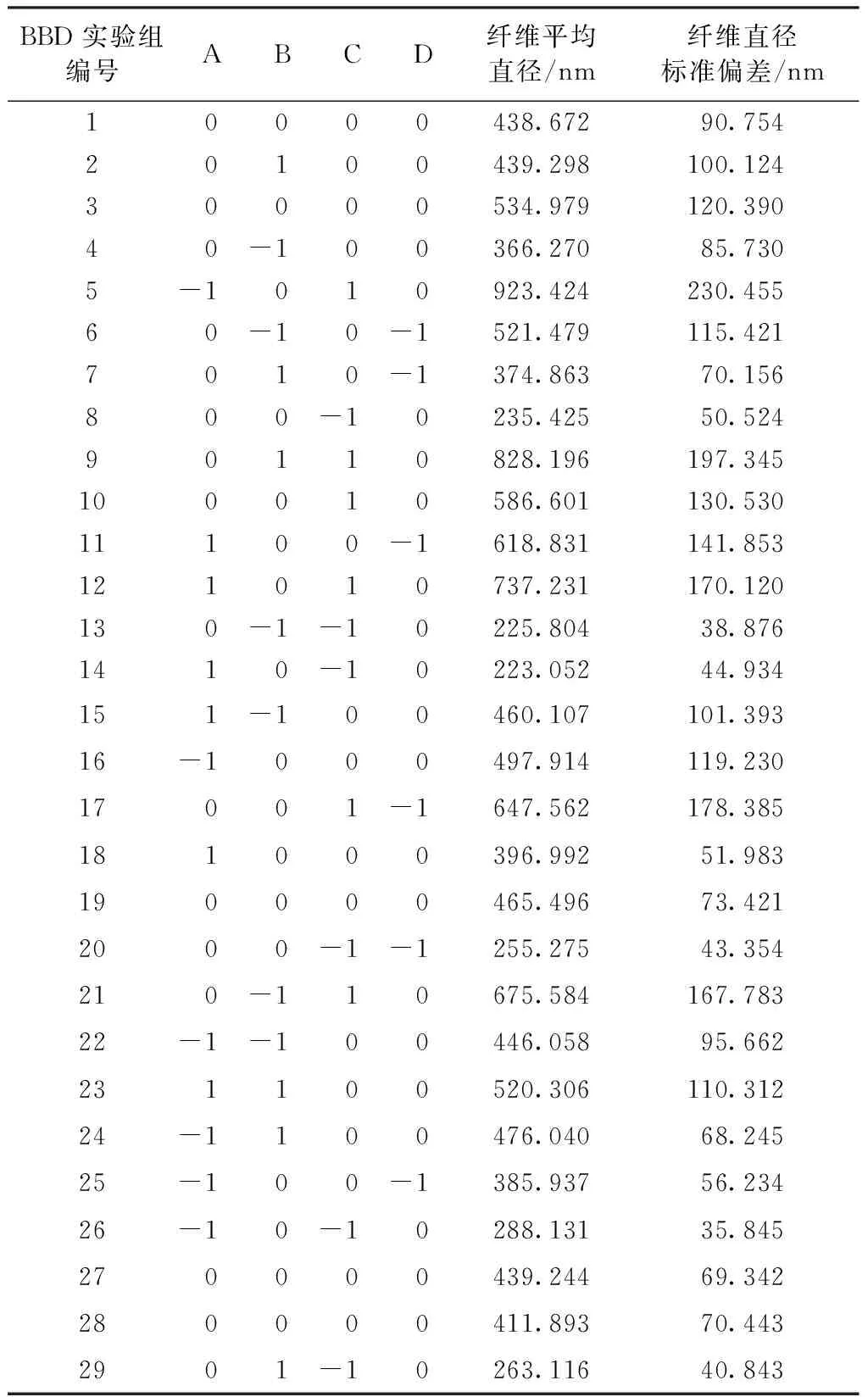

为建立工艺参数对宏量制备PAN纳米纤维形态的影响规律,以实现纤维形态的可控制备,采用BBD试验设计方法研究工艺参数和纤维形态之间的关系。表2示出BBD试验参数水平和结果。可看出,不同的工艺条件下所生产的纤维直径差异很大(在150~1 000 nm之间),对制备不同直径的纤维膜提供了基础条件。

利用Design Expert 8.0软件对BBD试验结果进行回归分析,得到纤维直径d(nm)和工艺参数相关的四元二次回归方程:

表2 BBD试验条件及纤维直径表Tab.2 BBD experimental conditions and fiber diameters measured

式中:x1为进液速度,mL/(孔·h);x2为感应电压,V;x3为纺丝液质量分数,%;x4为牵伸风压,MPa。

表3示出对该回归方程进行方差分析和显著性检验的结果。可看出,该模型的P值小于 0.000 1,失拟项的P值大于0.05,方程的决定系数R2为0.924。表明模型高度显著,有92.4%的响应面值可用该模型表示。

2.2 BBD试验验证和纤维膜过滤性能分析

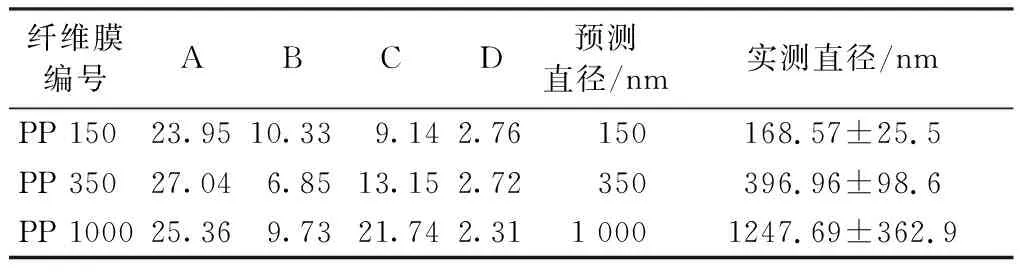

以纤维平均直径150、350、1 000 nm作为预测目标,利用Design Expert 8.0软件设计相应的纺丝工艺参数(所得试样分别记为PP 150、PP 350和PP 1000)进行纺丝,得到PAN纳米纤维膜。

表3 BBD模型方差分析Tab.3 Analysis of variance for BBD model

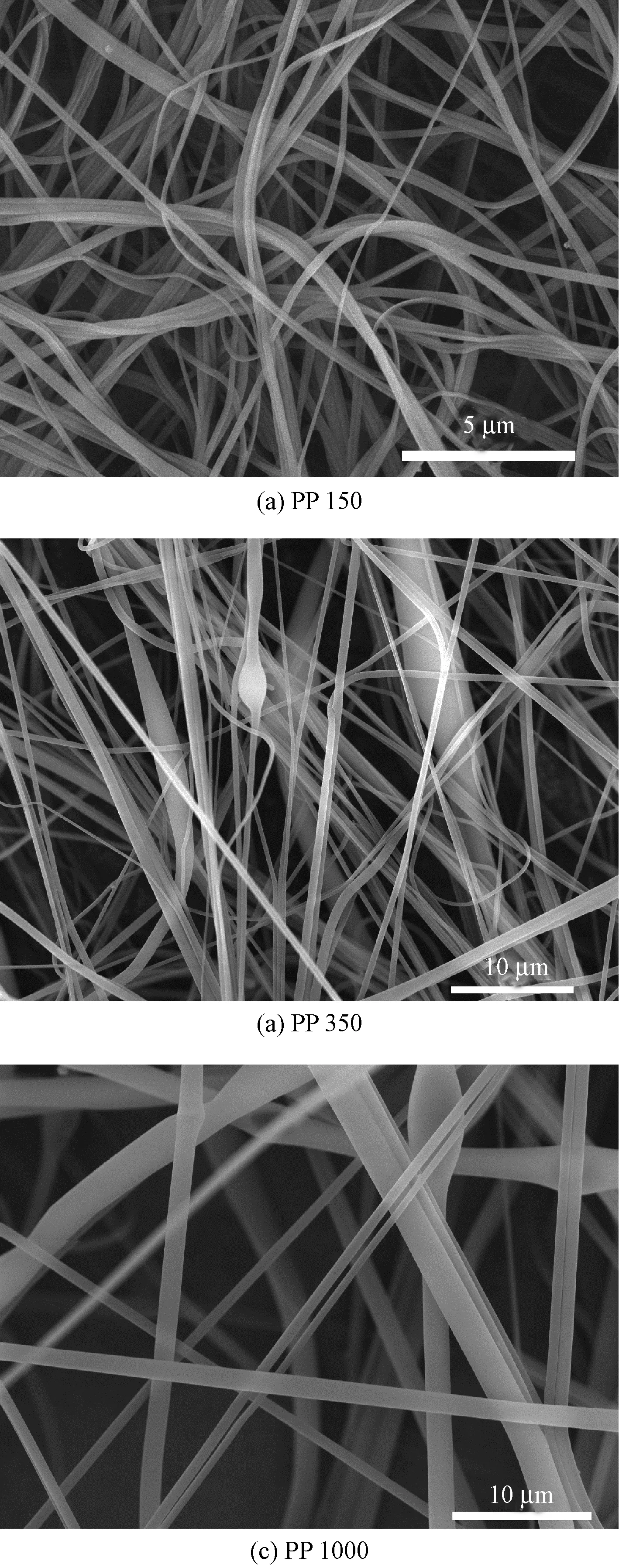

表4示出BBD试验的工艺参数和试验结果。图2示出3种纤维膜的扫描电镜照片。可看出,3种工艺获得的纤维膜微观形态良好,纤维表面平滑无缺陷,无固体颗粒产生;纤维直径分别为(168.57±25.5)、(396.96±98.6)、(1247.69±362.9) nm。可看出,在3组试验中,纤维直径实测值与预测值的差距不大,表明模型的可靠性良好,可通过模型计算的纺丝工艺参数较好地调控纤维的直径范围,从而形成不同纤维直径的纤维膜,这为后续通过工艺调控,实现不同直径纤维膜的生产和在线复合提供条件和基础。

表4 纤维直径预测值为150、350、1 000 nm时的工艺参数和实验结果Tab.4 Process parameters and experimental results of fiber diameter prediction values of 150, 350 and 1 000 nm

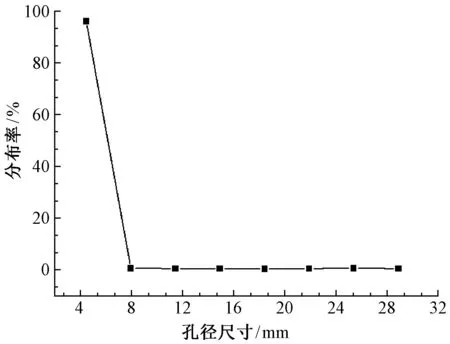

图3示出上述3种纤维膜在面密度为7 g/m2时的孔径分布图。可看出,随着纤维直径的增加,纤维膜的孔径也在增大,3种纤维膜孔径大小分别集中在3.86、5.93、11.07 μm,孔径的变化将对纤维膜的过滤性能产生一定的影响。

图2 3种纤维膜SEM照片Fig.2 SEM images of three fiber membranes

图3 3种纤维膜的孔径分布图Fig.3 Pore size distributions of three fiber membrane

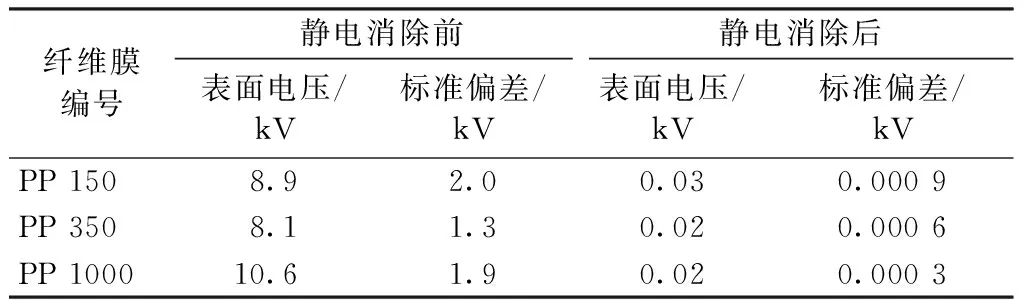

PAN 纤维在热牵伸风和静电场的作用下,纤维极化现象严重,表面静电压高达8~10 kV,为消除静电效应对过滤性能的影响,根据1.4节对纤维膜进行静电消除。表5示出纤维膜在静电消除前后所带表面静电压。可看出,在静电消除后,纤维膜表面所带静电压接近0。

表5 静电消除前后纤维膜的表面电压Tab.5 Surface voltage of fiber membranes before and after static elimination

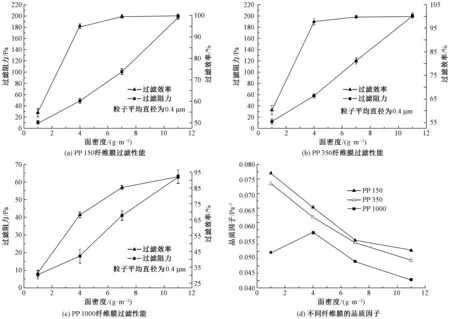

图4示出在DEHS气溶胶粒子平均直径为0.4 μm,气体流量为32 L/min的条件下,不同直径的纤维膜在面密度不同时的过滤效率和压降。其中,PP 150和PP 350纤维膜过滤效率和过滤阻力均随着纤维膜面密度的增大而增加,品质因子呈现下降趋势,在纤维膜面密度达到4 g/m2后,纤维膜的过滤效率增加平缓,而过滤阻力增加迅速,导致这2种纤维膜的Q值迅速下滑;相同面密度下相比于PP 150纤维膜,PP 350纤维膜的过滤阻力和过滤效率均出现下降(见图4(a)、(b)、(d)),主要原因是PP 350纤维膜的直径较大,纤维膜的孔径增大,纤维膜更为蓬松,导致过滤阻力和过滤效率较低。在纤维膜面密度相等的条件下,PP 1000纤维膜的过滤效率和过滤阻力上升相对缓和均匀,同时品质因子呈现先上升后下降趋势(见图4(c)、(d))。这主要是因为纤维直径较粗且卷曲,在面密度较低时,纤维膜的孔径很大,对微细粒子的捕获能力很差。随着纤维膜面密度的增加,其孔径减小,大大增强了纤维膜对微粒的捕获能力,Q值增大;随后面密度增加导致阻力上升加快,Q值出现降低。总体上,随着纤维直径的减小,纤维膜孔径减小,对纳米颗粒的捕获能力提高,同时对空气的阻力增加,基于此将不同过滤性能的纤维膜进行叠加复合,采用梯度过滤的原理使得不同直径的纤维膜相互复合有利于提高过滤效率的同时降低过滤阻力[8,13],为高效低阻的空气过滤材料的设计制备提供依据。

图4 气流量为32 L/min时不同纤维膜的过滤性能与品质因子Fig.4 Filtration performance and quality factors of different fiber membranes at 32 L/min. (a) Filtration performance of PP 150 fiber membrane; (b) Filtration performance of PP 350 fiber membrane; (c) Filtration performance of PP 1000 fiber membrane; (d) Quality factors of different fiber membranes

2.3 复合PAN纳米纤维膜过滤性能分析

受目前粗过滤器、中等过滤器、高介质组成过滤器、亚高效颗粒空气(亚HEPA)过滤器等空气过滤系统的启发和借鉴梯度过滤的设计方法[20-21],本文通过在线复合的手段设计了可控纤维直径在微米及亚微米范围内的多层梯度复合PAN纳米纤维膜,形成了纤维直径从下至上依次增加的3层复合的PP 150/PP 350/PP 1000纤维膜过滤材料,其形貌和SEM照片如图5所示。基于上述研究中,单层纤维膜面密度为7 g/m2时过滤阻力均较高,因此,将复合纤维膜的面密度控制在7 g/m2,同时控制每层纤维膜的面密度,使其拥有适中的过滤效率、较低的过滤阻力、较大的Q值;设置PP 150和PP 350层纤维面密度均为2 g/m2,PP 100层的纤维面密度为3 g/m2。

图5 PP 150/PP 350/PP 1000纤维膜的形态照片Fig.5 Morphologies (a) and SEM images (b) of PP 150/PP 350/PP 1000 fiber membranes

由图5可知, PP 150/PP 350/PP 1000纤维膜具有光滑细腻的外观和紧密连接又相互分层的内部结构,每层纤维膜的孔径大小不一,其中最内层PP 150层的纤维直径最细,其平均孔径最小,最外层PP 1 000层的纤维直径最粗,其平均孔径最大。

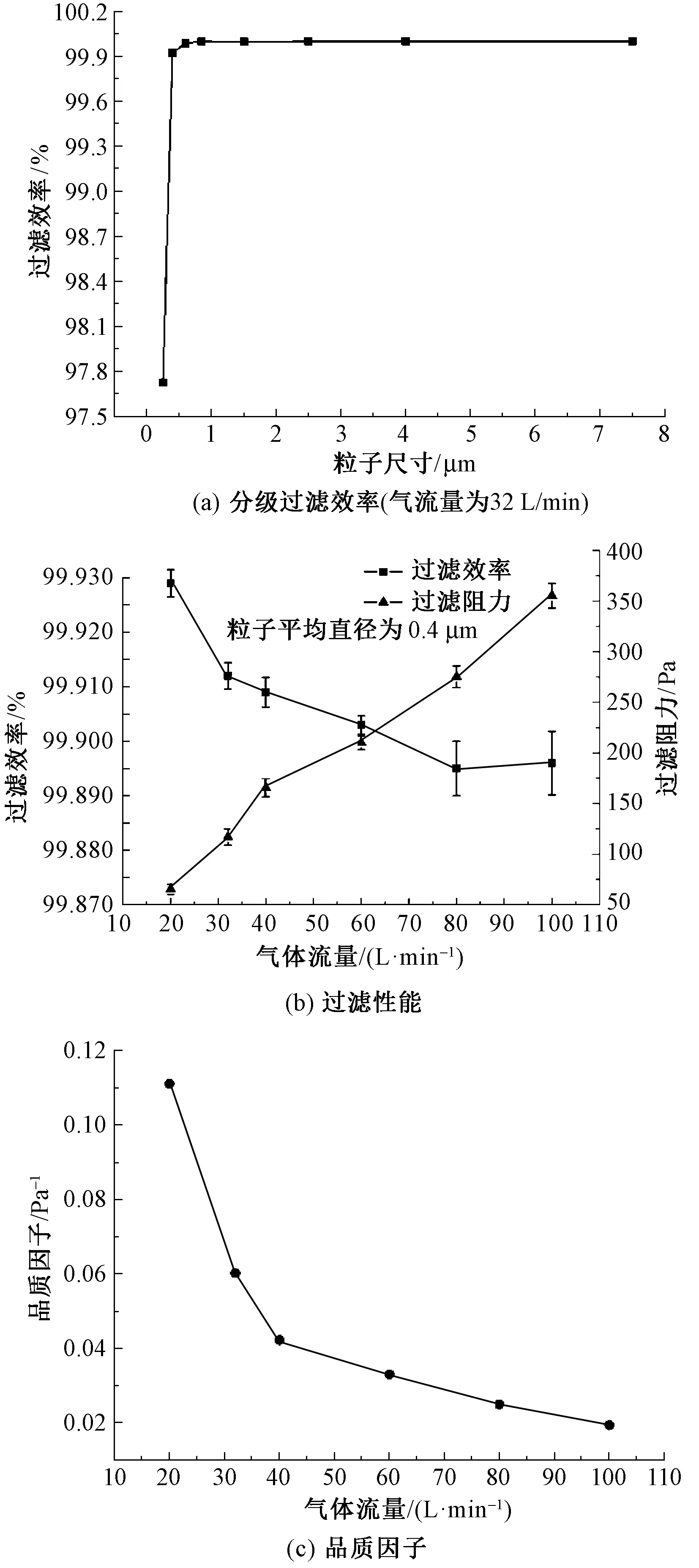

图6示出PP 150/PP 350/PP 1000纤维膜整体上的孔径分布。可看出,纤维膜孔径尺寸主要集中在4.43 μm,占比达到96.15%,相比单层纤维膜的孔径分布(见图3),其孔径分布更集中。图7示出在不同粒子直径和不同气流量的条件下,PP 150/PP 350/PP 1000纤维膜的过滤性能。当气体流量为32 L/min时,复合膜对0.4 μm的DEHS粒子过滤效率达到了99.923%,对于大于0.8 μm的DEHS粒子,过滤效率达到100%,过滤阻力为117 Pa(见图7(a)),纤维膜展现出良好的过滤效率和较低的过滤阻力。由图7(b)可看出:当气流量从20 L/min上升到100 L/min时,过滤效率从99.929%略微下降到99.896%,过滤阻力却从65.3 Pa上升到355.1 Pa,表示出符合达西定律的线性增长,这2个因素导致Q值出现了较大幅度降低;当气流量为100 L/min时,Q值下降到0.020 Pa-1并趋于稳定(见图7(c))。PP 150/PP 350/PP 1000纤维膜总体上具备很高的过滤效率和较低的压降。

图6 PP 150/PP 350/PP 1000纤维膜的孔径分布Fig.6 Pore size distribution of PP 150/PP 350/PP 1000 fiber membrane

图7 PP 150/PP 350/PP 1000纤维膜的过滤性能Fig.7 Filtration performance of PP 150/PP 350/PP 1000 fiber membrans. (a) Grading filtration efficiency at 32 L/min; (b) Filter performance; (c) Quality factor

3 结 论

采用BBD试验方法建立了PAN纳米纤维直径和纺丝工艺参数的关系,在此基础上通过调节工艺参数实现了对PAN纳米纤维直径的有效控制。通过在线复合的手段,实现了高效低阻的不同直径(150、350、1 000 μm)纤维膜的连续化生产。不同直径和面密度的PAN纤维层相互叠加,形成紧密连接又相互分层的梯度结构;受益于这种结构和卷曲的纳米纤维制备的纤维膜在静电消除后具备较好的过滤效率和较低的空气过滤阻力,其对0.4 μm的DEHS粒子具有99.923%的高过滤效率和117 Pa的过滤阻力。在线复合的复合滤料的生产方式和较好的过滤性能为制造高效低阻的空气过滤材料提供了参考,具备一定的工业化生产前景。