机器人焊接挖掘机动臂的离线模拟及焊接质量优化

2018-09-22吴群彪方海峰

曹 晋,吴群彪,卓 峰,方海峰,王 琪

(江苏科技大学机电与动力工程学院,江苏 张家港 215600)

焊接技术是制造业中最重要的工业生产技术之一,广泛应用于机械制造、航空航天、桥梁建筑、电子产品生产等领域中[1]。焊接机器人是通过法兰盘将焊枪安装在工业机器人的末轴上实现焊接工作的机器人。据有效统计结果显示,焊接机器人占到工业机器人数量的一半,这也意味着,焊接机器人的发展史就能够代表工业机器人的发展史[2]。国际上知名的工业机器人公司有瑞典的ABB、日本的安川(YASKAWA)和发那科(FANUC)、德国的库卡(KUKA),这四家被称作世界工业机器人四大家族[3]。

挖掘机以其具有的多功能性(即能够通过安装不同的作业工具以适应各种工况条件)、灵活性和高效率等特点,已经成为最主要的工程机械之一。在世界范围内,我国挖掘机的产销量占第一位[4]。挖掘机的工作环境和条件要求挖掘机的整体结构必须具有足够的刚度,所以挖掘机结构件在其制造中对焊接质量的要求非常高,尤其是挖掘机的动臂。通常情况下,焊接劳动强度高并且工作环境较为恶劣,对于焊接量大的工件,采用人工焊接时产品质量和精度普遍较低。由于挖掘机动臂焊缝较长,通常人工焊接难以实现高效率、高质量的焊接要求[5]。

随着市场对焊接机器人焊接挖掘机动臂工作质量要求的提高,人们亟需一套适用性高的离线编程方法、焊接效果更好的焊接参数。通过计算机软件完成焊接过程所需模型的建立,输入编程或参数经过仿真计算后对输出的数据进行比较分析以获得参数的优化效果,则是一种可靠性高的优化方法。

1 建立焊接工作站

常见的挖掘机结构主要由工作装置、动力装置、传动结构、回转操纵结构、行走结构和辅助装置等构成。

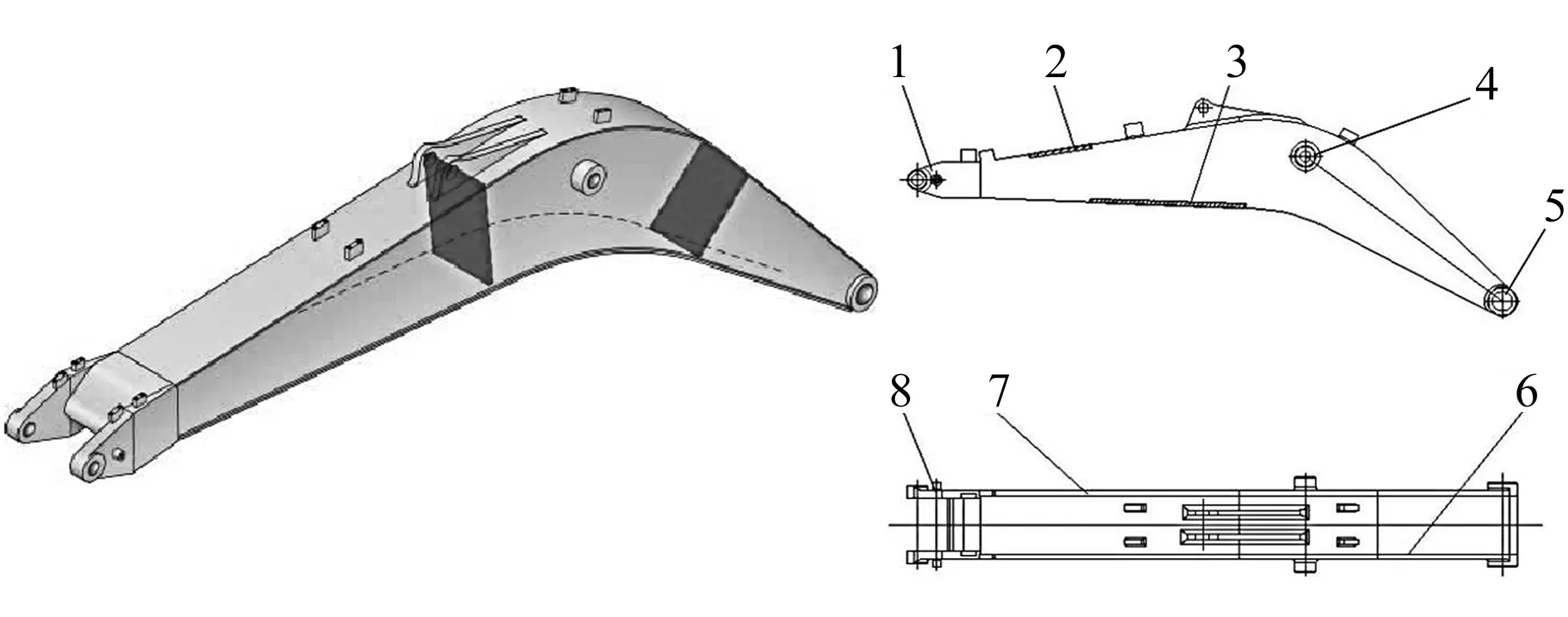

挖掘机动臂结构主要由上、下封板,左、右封板,安装板和吊耳等组成,截面为矩形的箱体结构,内有加强板,如图1所示。

1—左安装板;2—上封板;3—下封板;4—油缸支座;5—后支座;6—右封板;7—左封板;8—右安装板

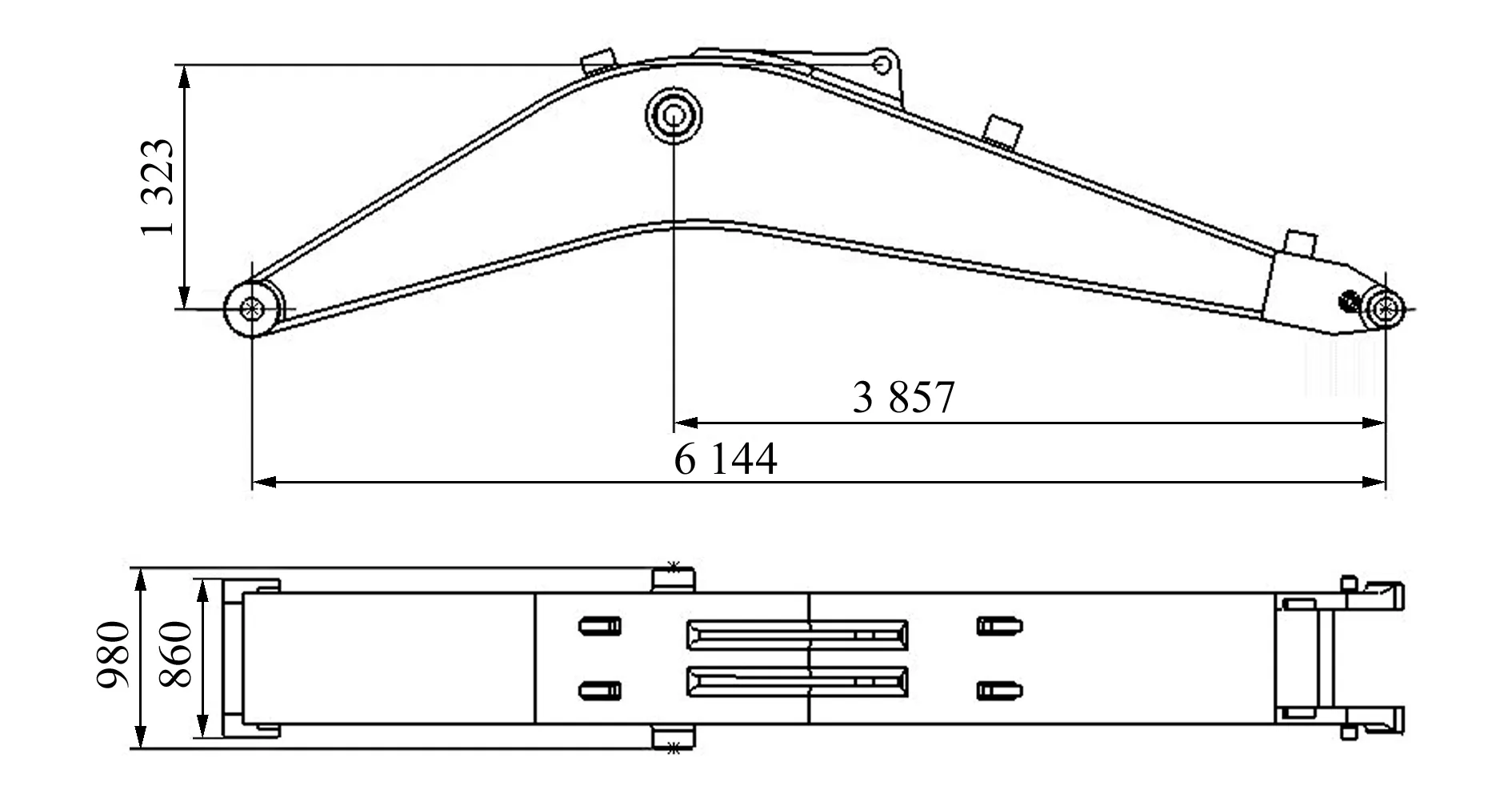

图2为挖掘机动臂的二维简图,焊接后的动臂尺寸参数:前后两端孔间水平长度为6 144mm,左右两封板距离为860mm,高度为1 323mm。

图2 挖掘机动臂二维结构简图

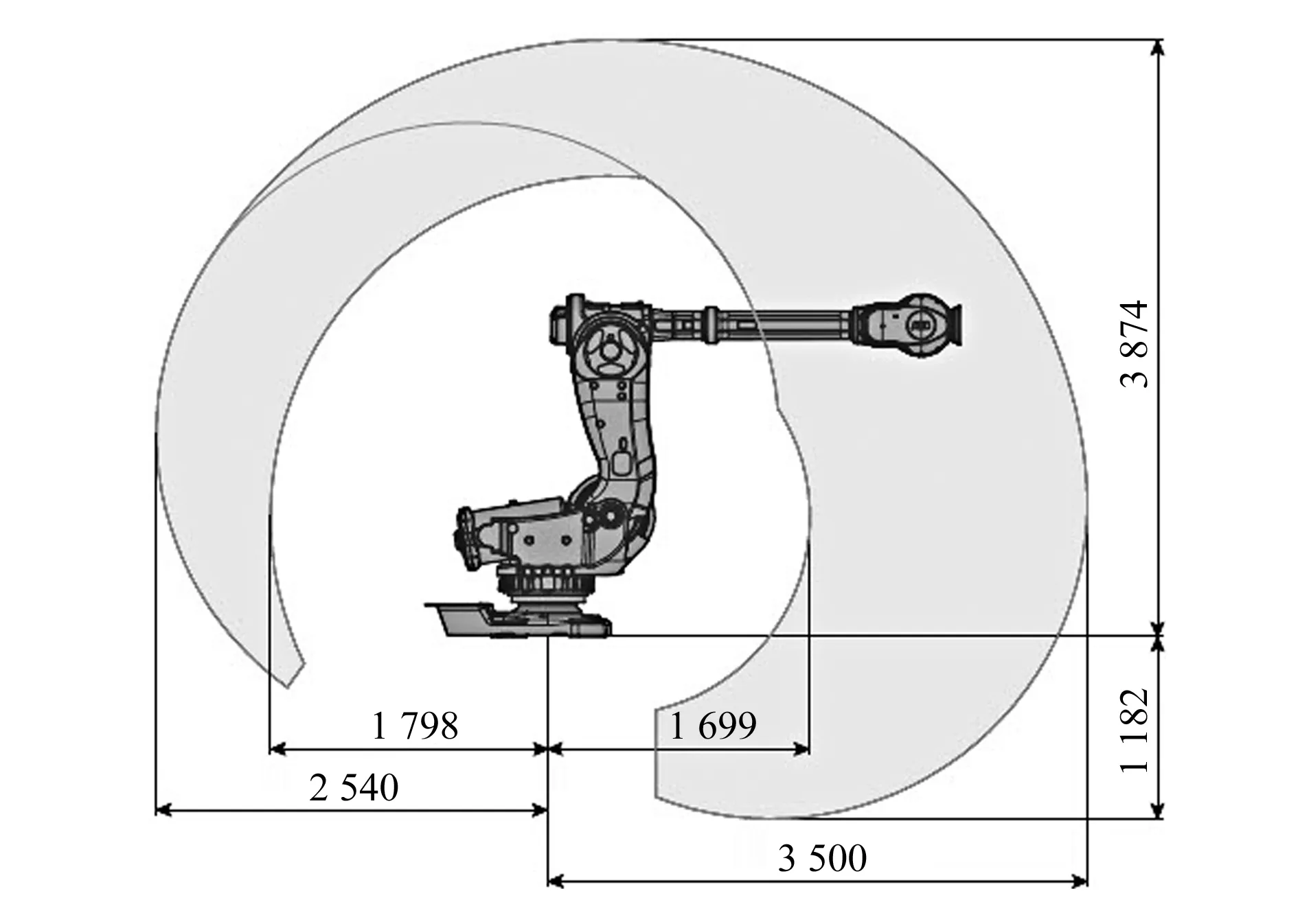

通过计算并结合机器人运动范围,选用型号为IRB7600的机器人,其动作区域如图3所示。

图3 IRB7600型机器人动作区域

RobotStudio是ABB机器人公司开发的进行机器人焊接离线编程的软件,可在实际构建机器人系统之前,先进行系统设计与试运行。通过RobotStudio可以对机械手的运动路径进行编程,通过试运行来观察机械手的运动以确认焊接路径是否合理,并获得焊接所需的时间[6]。通过该软件编写的程序可以同步到机器人的控制器中,技术工人使用控制器即可控制机器人运动。

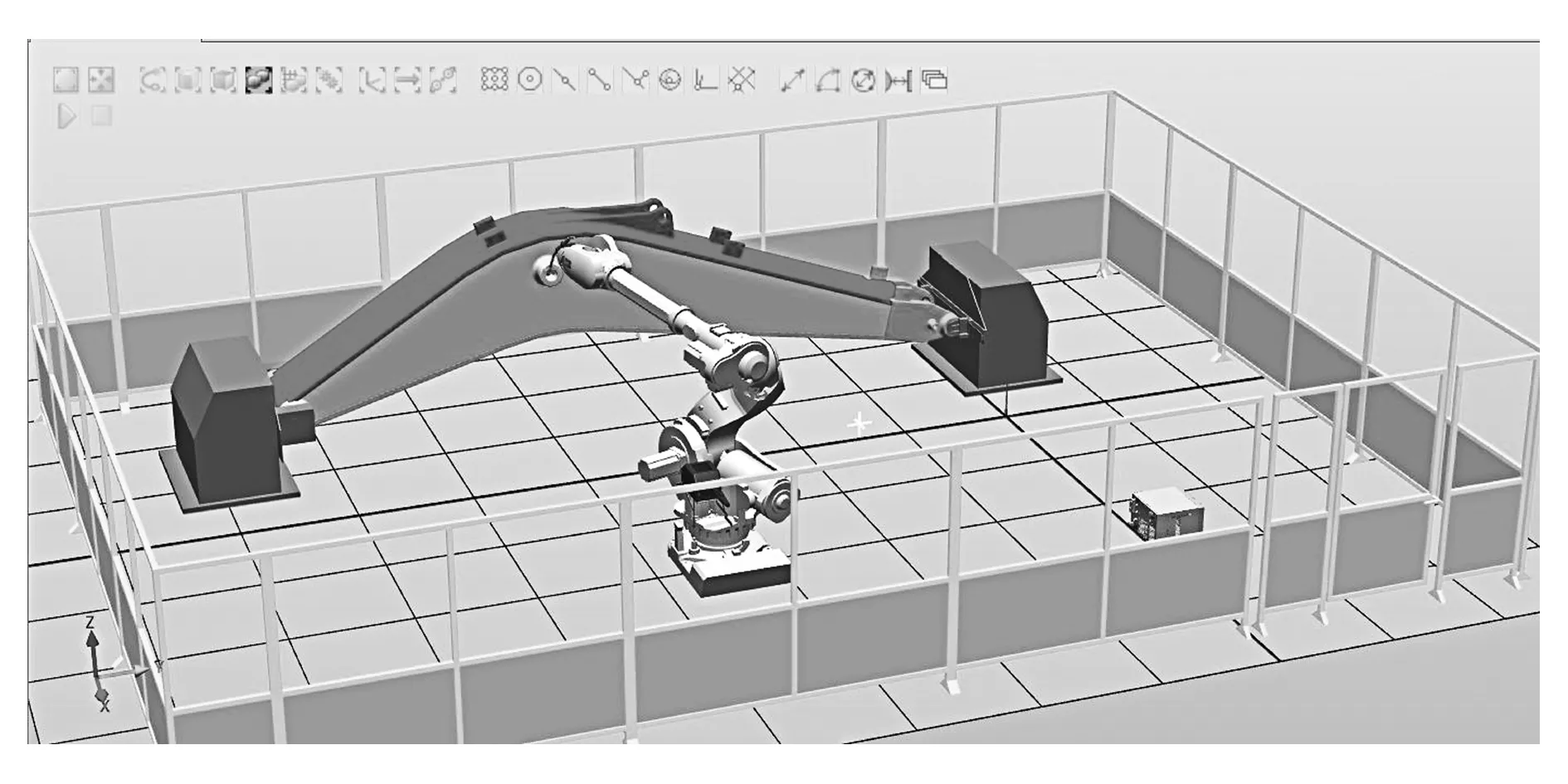

焊接机器人工作站的建立包括选择合适的焊接机器人并设定其位置,选择合适的控制系统,选择合适的焊枪以及导入待加工工件。

第一次导入时,由于摆放的位置不合理可能会导致有些焊接目标点无法到达,因此需要显示出机器人的工作范围,方便观察所有焊接路径是否都在机器人的运动范围内。

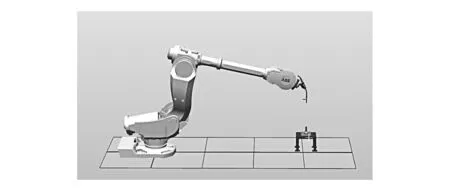

通过项目浏览器中的位置选项,直接定义机器人的坐标和角度,使其能够与实际机器人运动情况保持一致,确保仿真结果真实可靠。最后导入控制柜、送丝机构和隔离栏等工具,得到完整的焊接工作站,如图4所示。

图4 焊接工作站

在使用虚拟示教器之前需要在工作站布局中建立机器人系统,使机器人模型能够跟真实机器人一样运动。创建机器人系统的方式有3种:根据已有布局创建系统、创建新的系统或者添加已有系统。本文选用上面布局好的焊接工作站,直接根据布局创建系统。对工业网络进行设置,选择Industrial Networks(工业网络)中的709-1 DeviceNet Master/Slave(标准I/O板)。

2 机器人离线轨迹编程

2.1 创建工具坐标系

机器人系统对机器人位置的描述和控制是以机器人的工具TCP(tool center point,工作点)为基准的,利用该基准创建工具坐标系,可以将机器人的控制点移到工具末端,方便手动操纵机器人移动,实现更精准的定位。

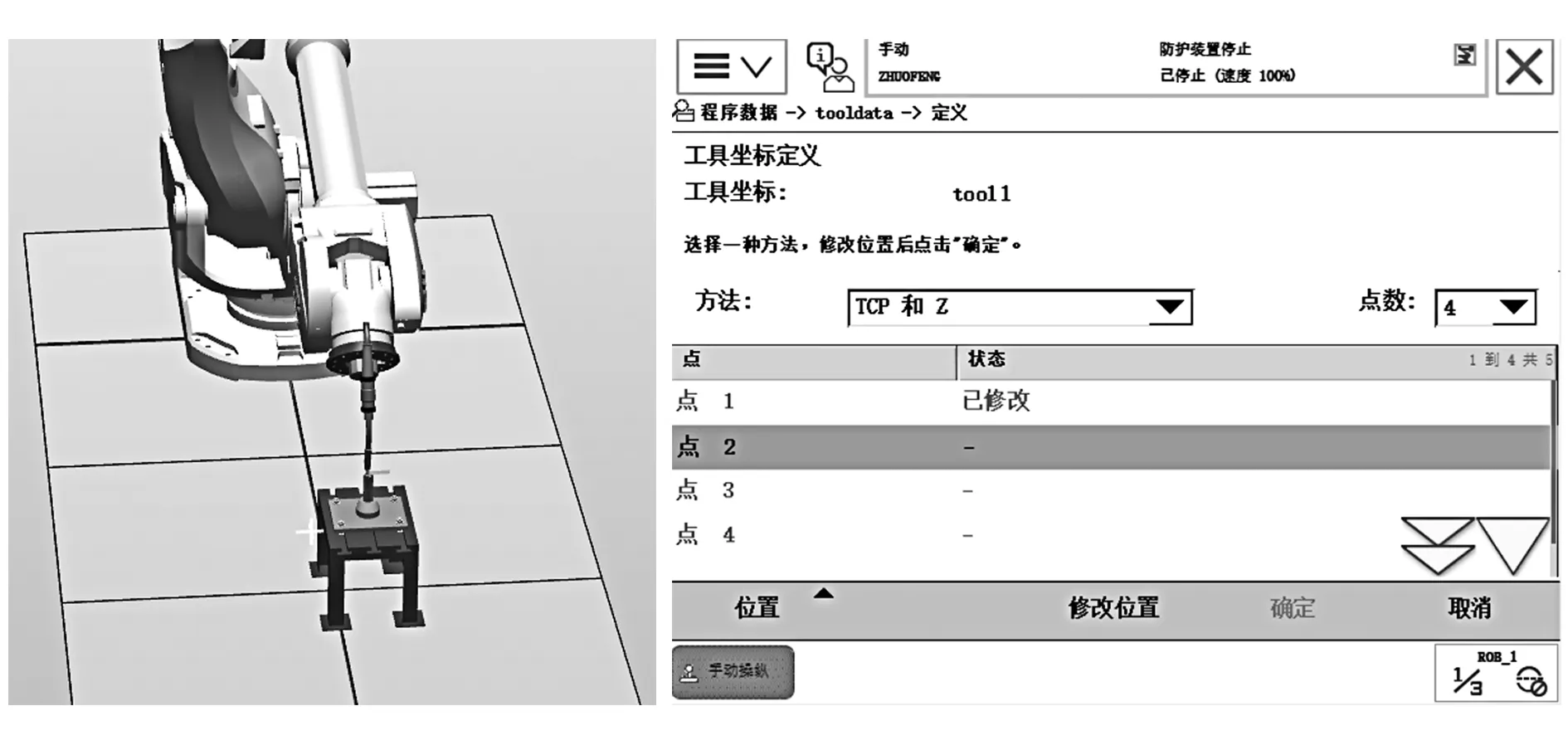

定义工具坐标系前,先启动机器人系统中的虚拟示教器,通过虚拟示教器进行设置。工具坐标系的定义通常采用四点法来实现。以第一种姿态将机器人手动移至两尖端相接触位置,选择示教器中的点1,点击修改位置,这是确定的第一个点,如图5所示。

图5 修改第一种姿态

依次用另外两种姿态使得机器人与尖端相接触,分别修改为第二个和第三个点。第四个点主要用来确定坐标系中的Z轴方向,使得焊枪沿Z轴正方向移动,并与原点保持一定的距离,如图6所示。

确定完四点的姿态后,修改参数,输入实际质量mass=0.5kg和工具重心参数cog.x=50mm、cog.z=100mm,点击确定保存数据,为新模块定义一个新名称。

图6 修改第四种姿态

2.2 创建焊接工件目标点和轨迹

机器人主要针对挖掘机动臂的长直焊缝进行焊接,即上、下封板与左、右封板之间的直线焊缝和圆弧焊缝以及中间油缸支座处的圆弧焊缝。

1)生成焊接目标点。

目标点用来定义上述焊缝在焊接过程中的起始点和终止点,目标点可以通过基本选项卡中的目标点选项建立。

2)生成焊接路径。

RobotStudio中生成焊接路径的方法有两种:系统自动识别生成和人工手动生成。通常由系统自动识别生成的路径是沿几何体边缘的直线或曲线创建的,当机械手焊接头沿着该自动识别生成的路径移动时,机械手运动过程中的姿态大多不是机器人的理想焊接姿态,轴关节可能会超过运动范围,出现奇点现象。

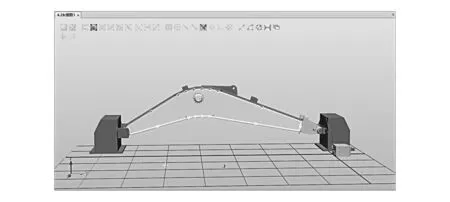

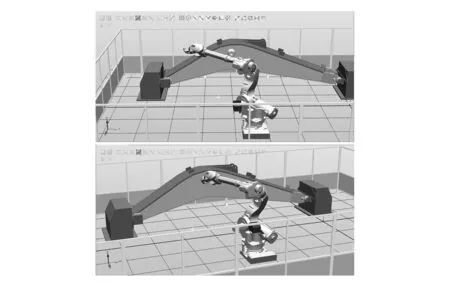

因此本设计采用第二种手动编程生成路径的方法。手动编程方便调整焊枪TCP的姿态,使其达到最适合的位置,保证生成的焊缝符合要求,生成的焊接路径如图7所示。

图7 焊接路径

2.3 机器人焊接路径程序生成

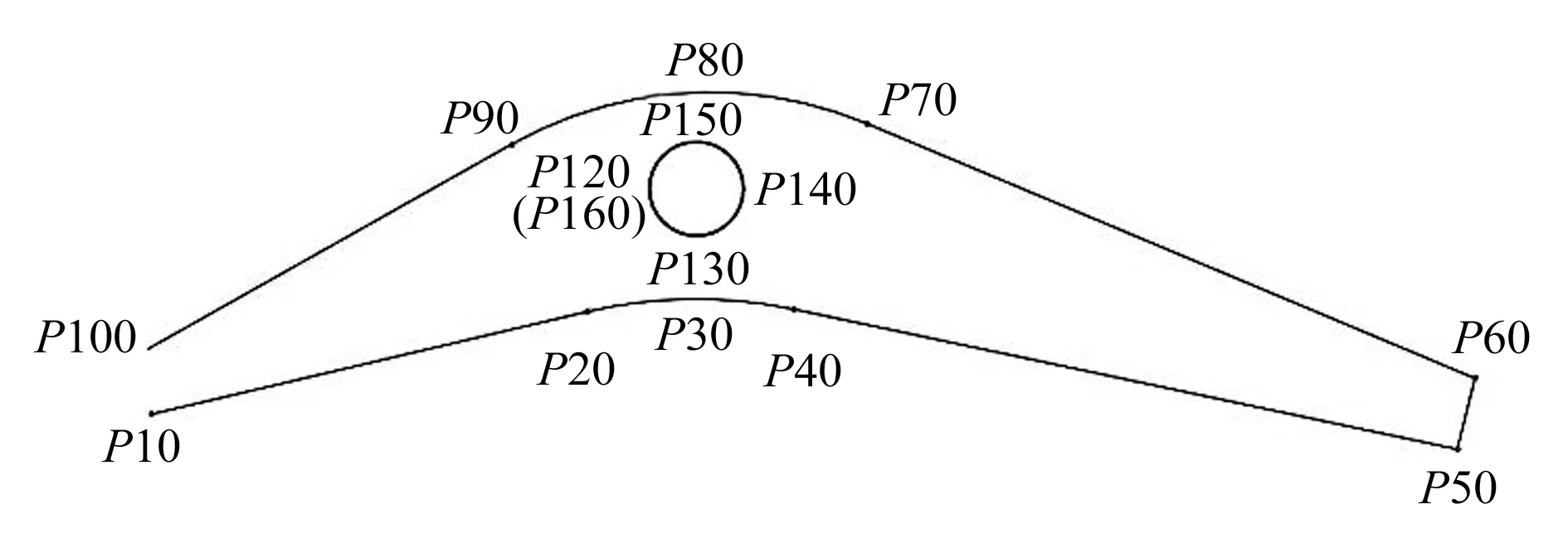

示教器在手动模式下,建立主模块以及主程序。图8 为将焊接路径转化为路径目标点的示意图。

图8 路径目标点示意图

将整个焊接路径分为3段,即P10到P50、P60到P100和P120到P160。P10到P50为下封板和右封板间的焊接轨迹,P60到P100为上封板和右封板间的焊接轨迹,P120到P160为中间油缸支座与右封板间的焊接轨迹。

在焊接开始时要定义初始位置为运动起点,取名为“Phome”,从初始位置运动到焊接起始点为关节移动(MoveJ),为防止产生碰撞,在中间定义一个目标点取名为“Phome10”,编辑程序指令:

MoveJ Phome,v1000,z50,tool0;

MoveJ Phome 10,v1000,z50,tool0;

从P10点开始为实际焊接路径,通过虚拟示教器将机器人移动到焊接起始点P10。添加ArcLStart直线焊接开始指令,将机器人TCP点移动到直线焊接结束位置P20点。从P30到P40为圆弧焊接,添加ArcC圆弧焊接指令,P40到P50为直线焊接,添加ArcLEnd指令。第一段焊接路径程序如下所示:

ArcLStart P10,v1000,seam2,weld2,z50,tool0;

ArcL P20,v1000,seam2,weld2,fine,tool0;

ArcC P30,P40,v1000,seam2,weld2,z10,tool0;

ArcLEnd P50,v1000,seam2,weld2,fine,tool0;

第二段焊接路径为P60到P100,从P50到P60不需要焊接,因此焊枪移动为关节移动(MoveJ),从P60开始焊接,到P70为直线焊接,P70到P90为圆弧焊接,中间P80点为过渡点,P90到P100为直线焊接。第二段焊接路径指令为:

ArcLStart P60,v1000,seam2,weld2,fine,tool0;

ArcL P70,v1000,seam2,weld2,fine,tool0;

ArcC P80,P90,v1000,seam2,weld2,z10,tool0;

ArcLEnd P100,v1000,seam2,weld2,fine,tool0;

第三段焊接路径为P120到P160,即中间油缸支座的圆弧焊接。从P100移动到P120为过渡路径,也不需要焊接,同样采用关节移动(MoveJ),关节移动时再添加一个过渡点P110,在圆弧焊接过程中增加3个焊接过渡点,保证圆弧焊接的完整性和精确性。得到的焊接指令如下:

MoveJ P110,v1000,seam2,weld2,z50,tool0;

MoveJ P120,v1000,seam2,weld2,z50,tool0;

ArcCStart P130,P140,v1000,seam2,weld2,z10,tool0;

ArcCEnd P150,P160,v1000,seam2,weld2,z10,tool0;

3 路径仿真及验证

程序编写完成后,使机器人按照程序运动,同时使用仿真选项中的碰撞监控功能来检测焊枪与挖掘机动臂以及工装夹具之间是否有干涉现象。当出现干涉现象时,应当及时调整机器人姿态,或改变机器人的运动轨迹。

焊接机器人从运动起始位置Phome点开始运动,经过Phome 10点,到达实际焊接起始点P10,运动过程中各关节动作自动将焊枪调整至合适角度,如图9所示。

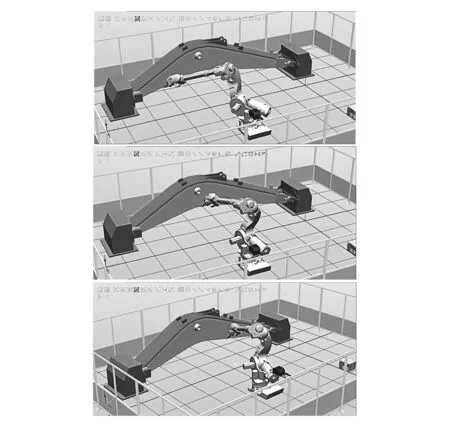

第一段焊接路径为P10点到P50点,中间包含P10到P20的直线焊接、P20到P40的圆弧焊接和P40到P50的直线焊接,机器人的部分运动姿态如图10所示。

图10 焊接第一段路径时机器人运动姿态

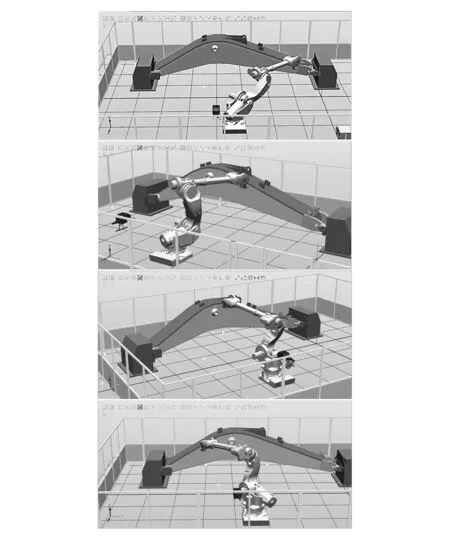

第二段焊接路径为P60点到P100点,在第二段焊接路径之前的P50到P60不需要焊接,机器人以关节移动的方式运动。第二段焊接路径包含P60到P70的直线焊接、P70到P90的圆弧焊接和P90到P100的直线焊接,机器人运动姿态如图11所示。

图11 焊接第二段路径时机器人运动姿态

机器人在结束第二段焊接路径后,以关节运动的方式运动到第三段的焊接起点P120。第三段焊接路径为中间油缸支座的圆弧焊接,焊接结束后机器人运动到Phome点,程序结束。机器人运动姿态如图12所示。

图12 焊接第三段路径时机器人运动姿态

4 焊接质量仿真及焊接参数优化

4.1 焊接质量仿真

在Simufact.welding中用户可以自己创建焊接路径和机器人模型,焊接路径和焊接参数可以按需求自行修改。工件的夹紧工具、固定和支撑等边界条件也可以通过软件输入。Simufact.welding中所有的模型和参数都可以在进程树中进行定义和修改,然后对比不同工艺带来的仿真结果变化[7]。

安洁西微微皱了下眉,刚才她感觉出有一道不明的视线在背后注视着她,那种感觉……令人不悦,就好像置身于林中,随时都会有狩猎者从暗中扑出一样。

挖掘机结构的焊接方式主要是熔化焊,常见的有二氧化碳气体保护焊。二氧化碳气体保护焊作为一种焊接效果好、消耗低的焊接方法,在国内的工程机械行业已经成为最主要的焊接方法。进行焊接质量仿真的步骤如下:

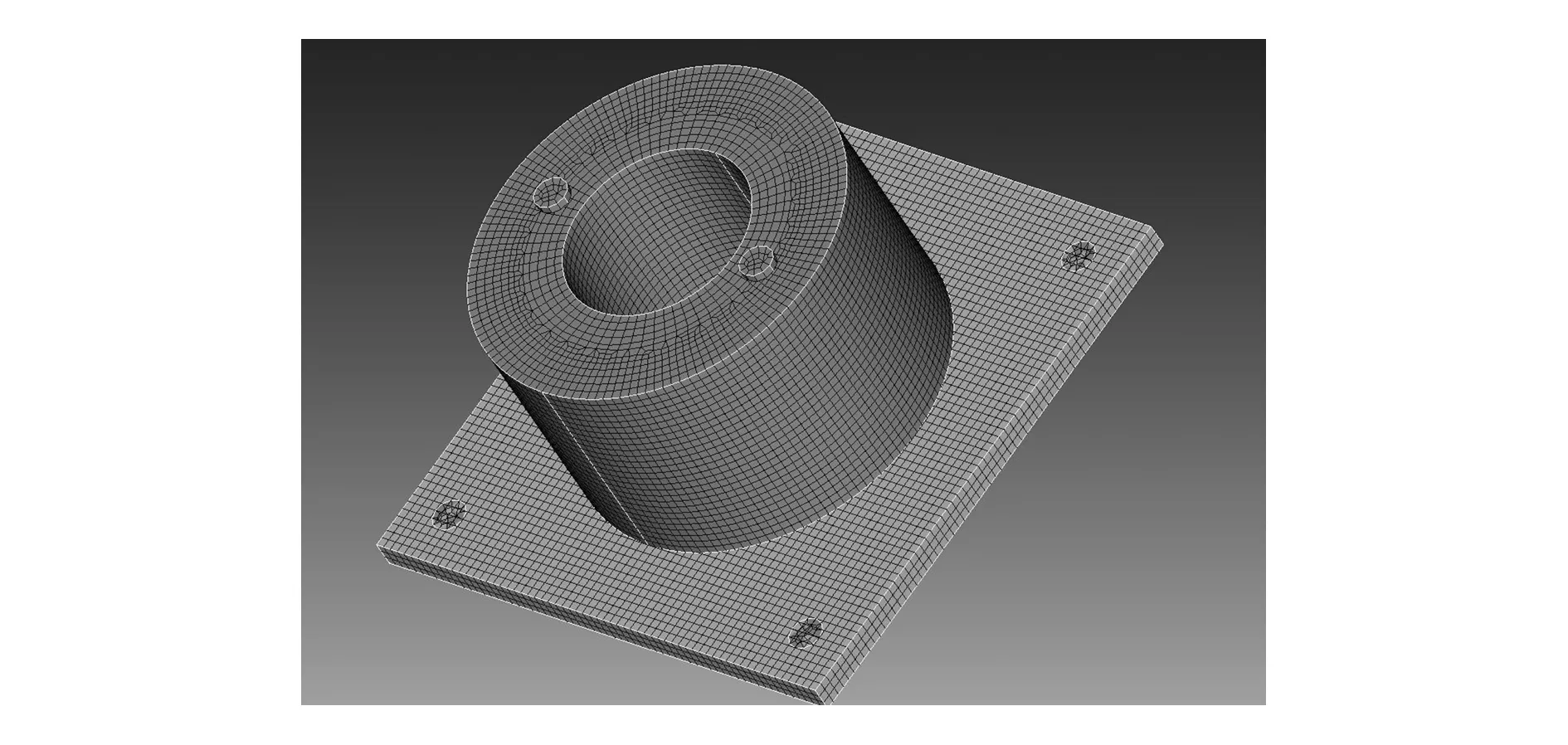

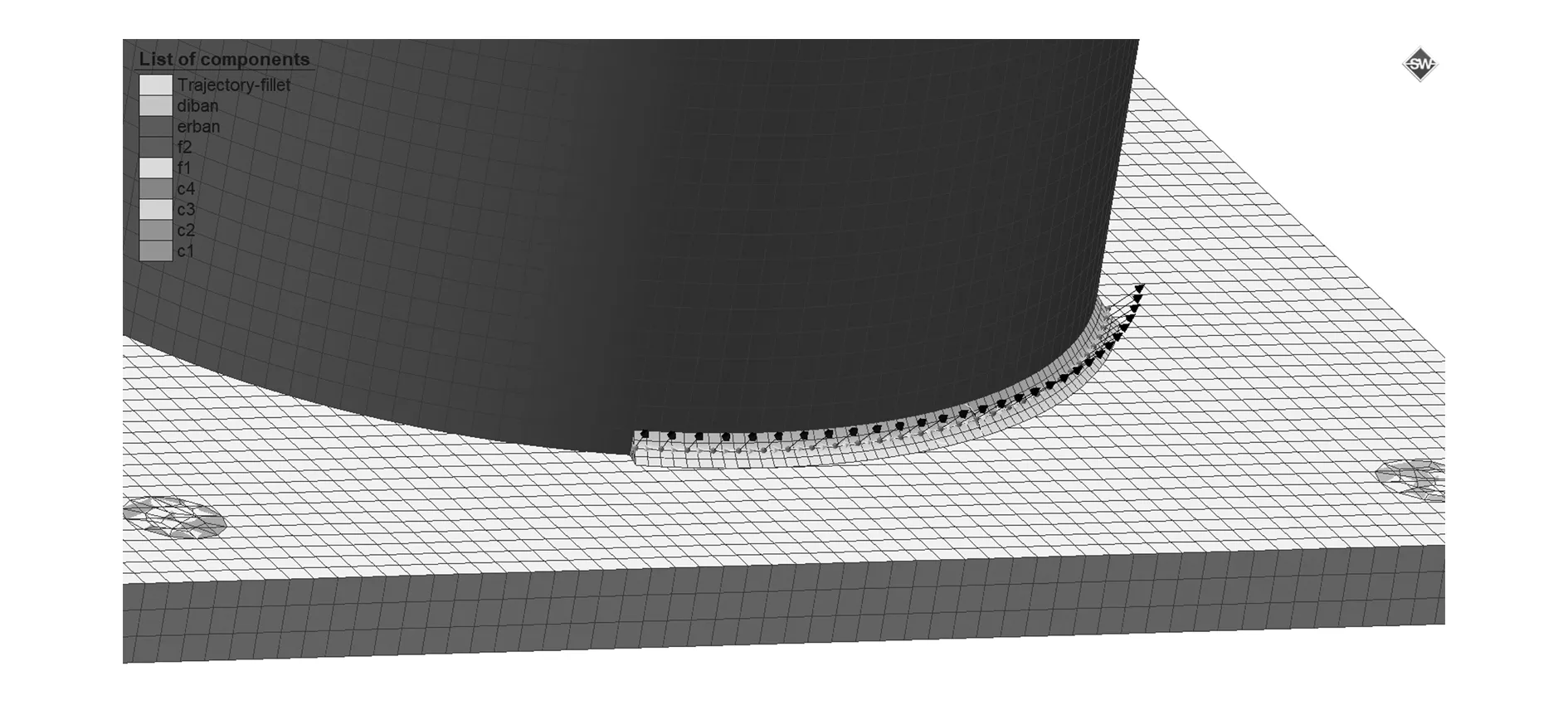

1)网格划分。调用网格划分界面,选择Body选项,进行体网格划分,选择hex网格类型,输入网格尺寸大小为5mm,其余参数默认,开始划分网格。依次对剩下的所有实体进行网格划分,划分好的网格如图13所示。

图13 网格划分结果

2)定义焊接路径。在Simufact.welding中需要通过设定一系列的点集,将其储存为集合的形式,再将集合应用到焊接轨迹的定义中。为方便计算,只选取圆弧的1/4作为焊接路径。建立好点集后,将先前建立的点集导入到新建路径中,坐标系设置为x=0,y=-1,z=1,导入单位选择Millimeter。

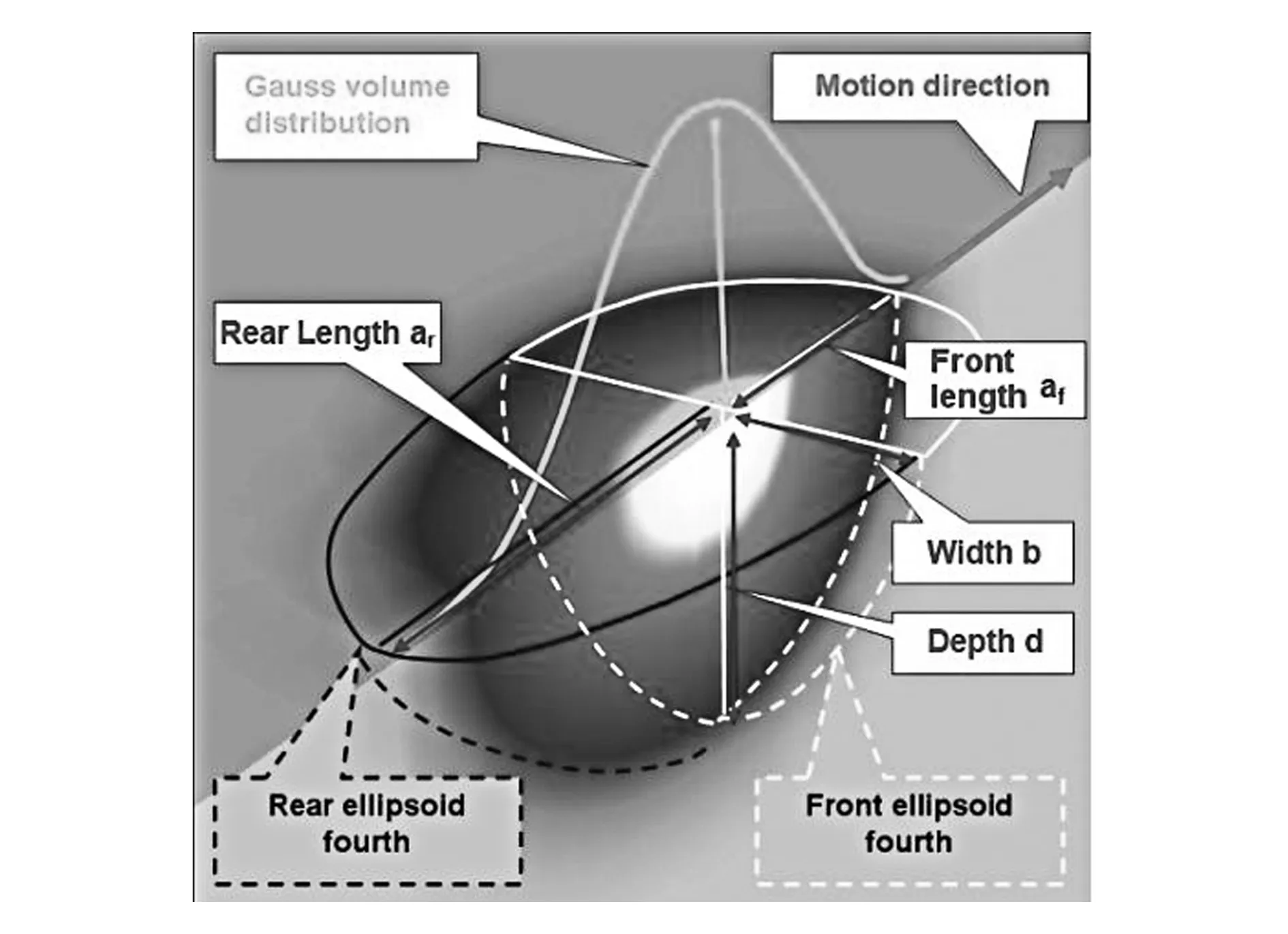

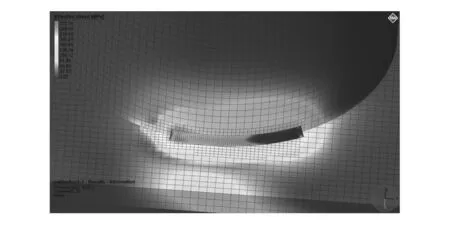

对焊接路径进行焊接参数设置,焊接速度为5mm/s,焊接电流为200A,焊接电压为28V,热效率为0.85。热源模型选用高斯双椭球热源模型,双椭球热源模型结构如图14所示。

图14 双椭球热源模型

其中af是沿长轴方向上热源中心到前端点的距离,取值为3mm;ar是热源中心到后端点的距离,取值为12mm;b是短轴方向上椭圆宽度的1/2,取值为4mm;d是椭球的深度,取值为4mm。参数设置好后,将设置好的焊接路径拖拽到机器人(Robot)进程树下。

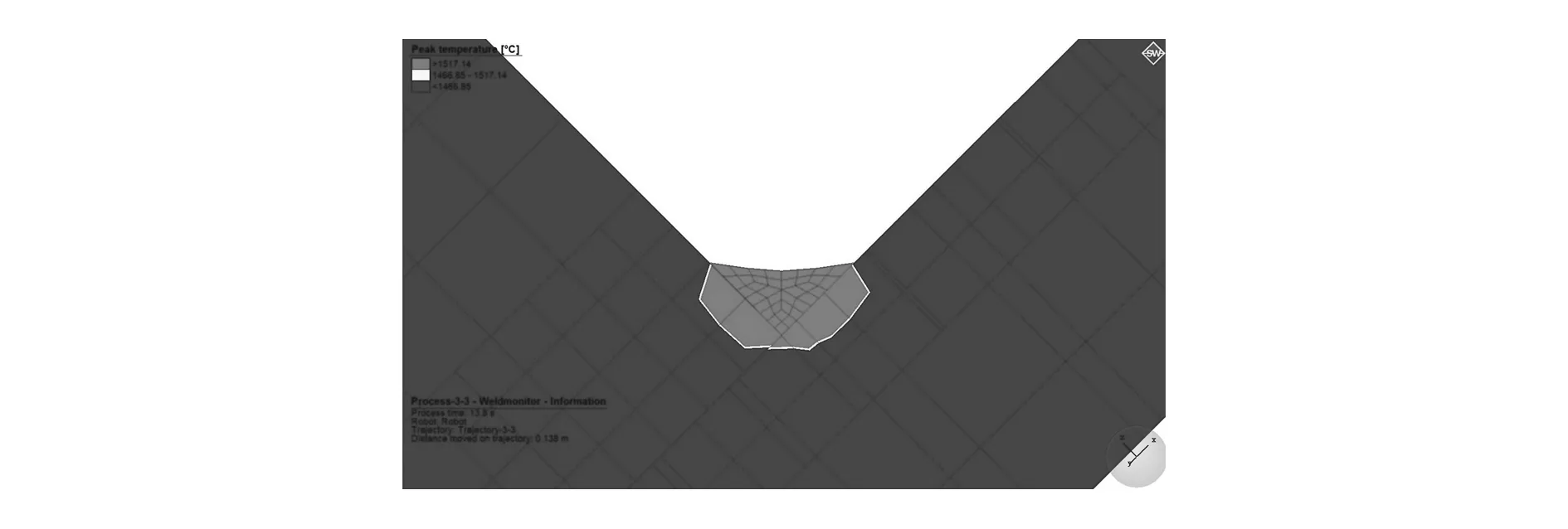

3)焊枪参数的设定。双击焊枪进入参数设置界面,在第二个选项卡Trajectories中,将焊接路径投射到组件的表面,并设置焊枪偏移表面0.4mm。点击第三个选项卡fillet generation,生成焊缝填充单元,设置焊缝厚度为5mm,另外设定焊缝凹凸值b为0.8mm,在网格细化质量中选择中级,预览生成为焊缝,检查无误后单击“OK”完成创建,得到的焊接路径和焊缝如图15所示。

图15 焊接路径及焊缝

4)设定边界条件。因为焊接所用时间为14.8s,所以卸载时间设置为20.0s。重复该操作,对fixing2也进行同样的设置。根据实际载荷的变化量与工件变形的位移量,设置夹持弹簧的刚度为1 000N/mm,设置夹持力为500N。重复该操作,对clamping2、clamping3、clamping4也进行同样的设置。

图16 熔池切片形状

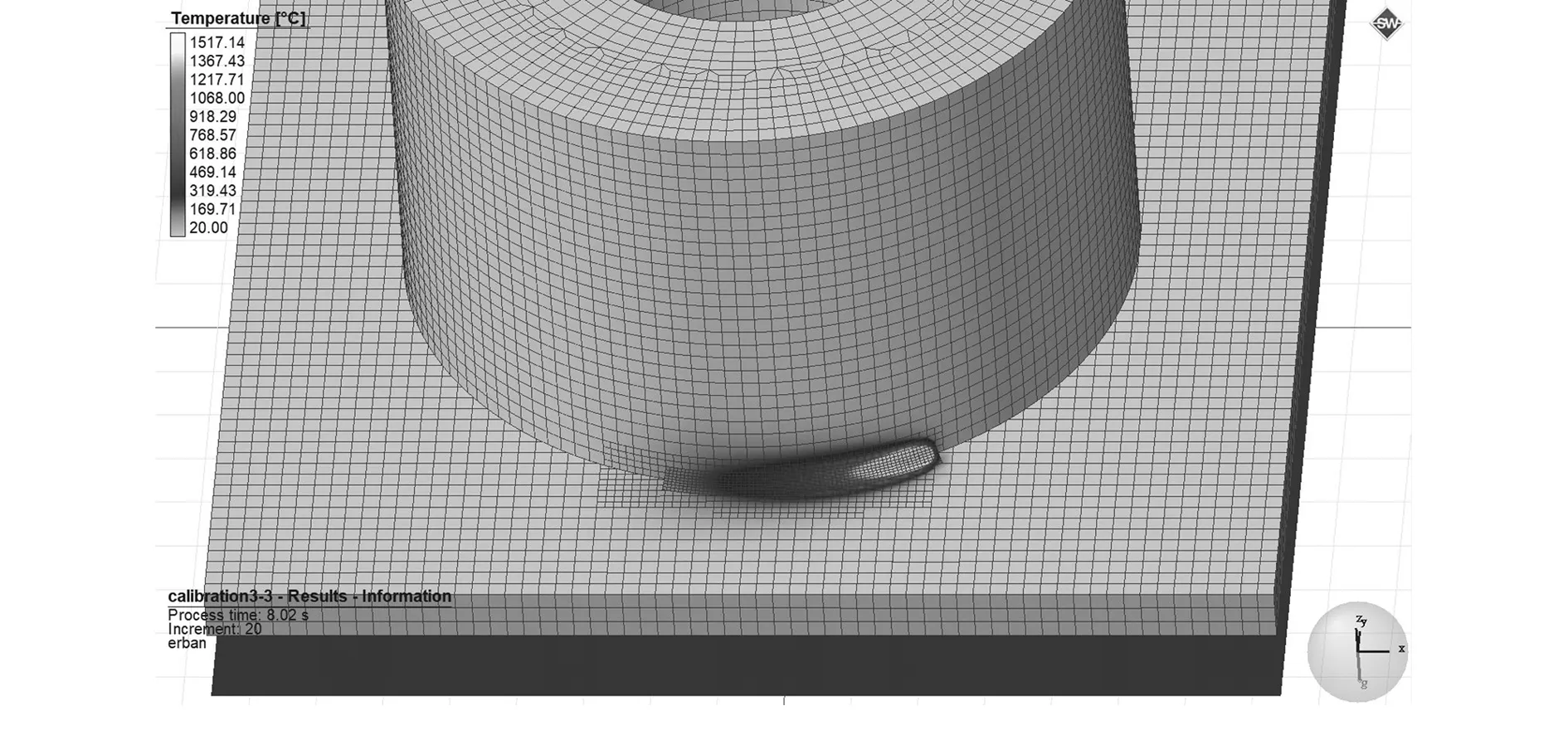

计算完成后查看结果,包括温度场变化、焊接变形、残余应力等,如图17,18所示。

从图18所示结果可以看出,焊接变形主要出现在生成焊缝部分,其中最大变形长度为0.7mm。

图17 焊接过程温度场变化

图18 焊接变形图

从图19可以看出,应力集中主要出现在生成焊缝的两侧,其中最大应力值为270MPa。

图19 应力集中图

4.2 焊接参数优化

焊接过程不是一个稳态过程,焊缝区和热影响区的温度会随着焊丝的移动而发生变化[8]。因此焊接电流、焊接电压和焊接速度这些焊接参数对焊接质量有着很重要的影响[9-11]。

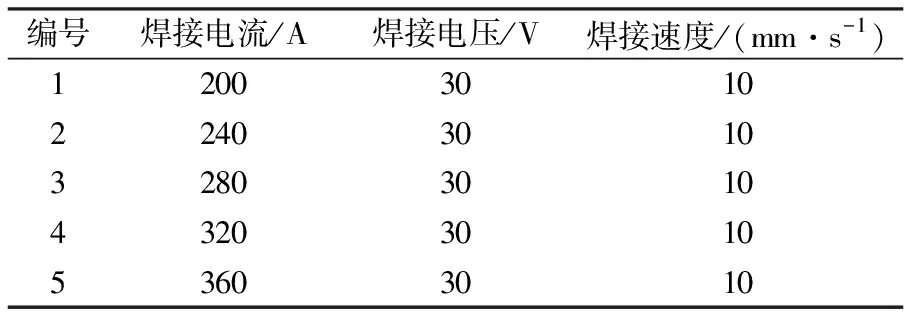

1)焊接电流与电压的选择。焊接电流决定了焊接热输入量的大小,影响焊缝的熔深,而焊接电压对焊缝的熔宽影响较大。在仿真中将焊缝的宽度固定为5mm,所以这里保持焊接电压和焊接速度不变,根据前期实验的结果,拟采用表1中不同的焊接电流进行仿真。

表1 焊接工艺参数表

焊接仿真完成后,调整监视器位置,查看熔池的形状,如图20所示。

图20 不同焊接电流下的熔池形状

通过熔池形状可以看出,第一组两边焊脚热输入不够,导致熔深和焊缝长度较短,易造成不完全焊透、夹渣和冷裂纹等问题;第四组和第五组热输入较多,导致熔深较大、焊缝宽,可能造成焊缝的咬边、气孔以及热裂纹等问题;第二组和第三组的热输入足够,熔深、焊缝都较符合要求。通过对上述结果的比较,可知焊接电流在240~280A范围内较为合理。

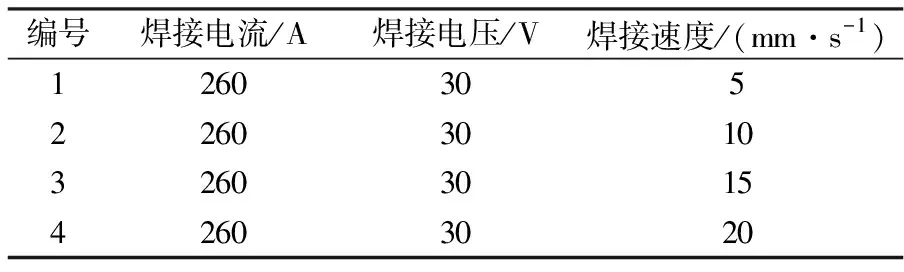

2)焊接速度的选择。根据上面仿真得到的合理范围内的焊接电流及电压值,接下来确定合理的焊接速度。根据前期实验的结果,拟采用表2中不同的焊接速度进行仿真。

表2 焊接工艺参数表

焊接仿真完成后,调整监视器位置,查看熔池的形状,如图21所示。

图21 不同焊接速度下的熔池形状

从熔池形状中可以看出,第一组焊接速度过慢,热源移动缓慢进而导致熔深较大,焊缝较宽;第三组和第四组由于焊接速度较快,熔化温度不够,导致焊缝熔宽较窄,不符合焊缝要求,易造成生成的焊缝不标准;综合来说,第二组焊接速度最为合理,焊缝符合要求,熔深也足够。所以焊接速度选为10mm/s。

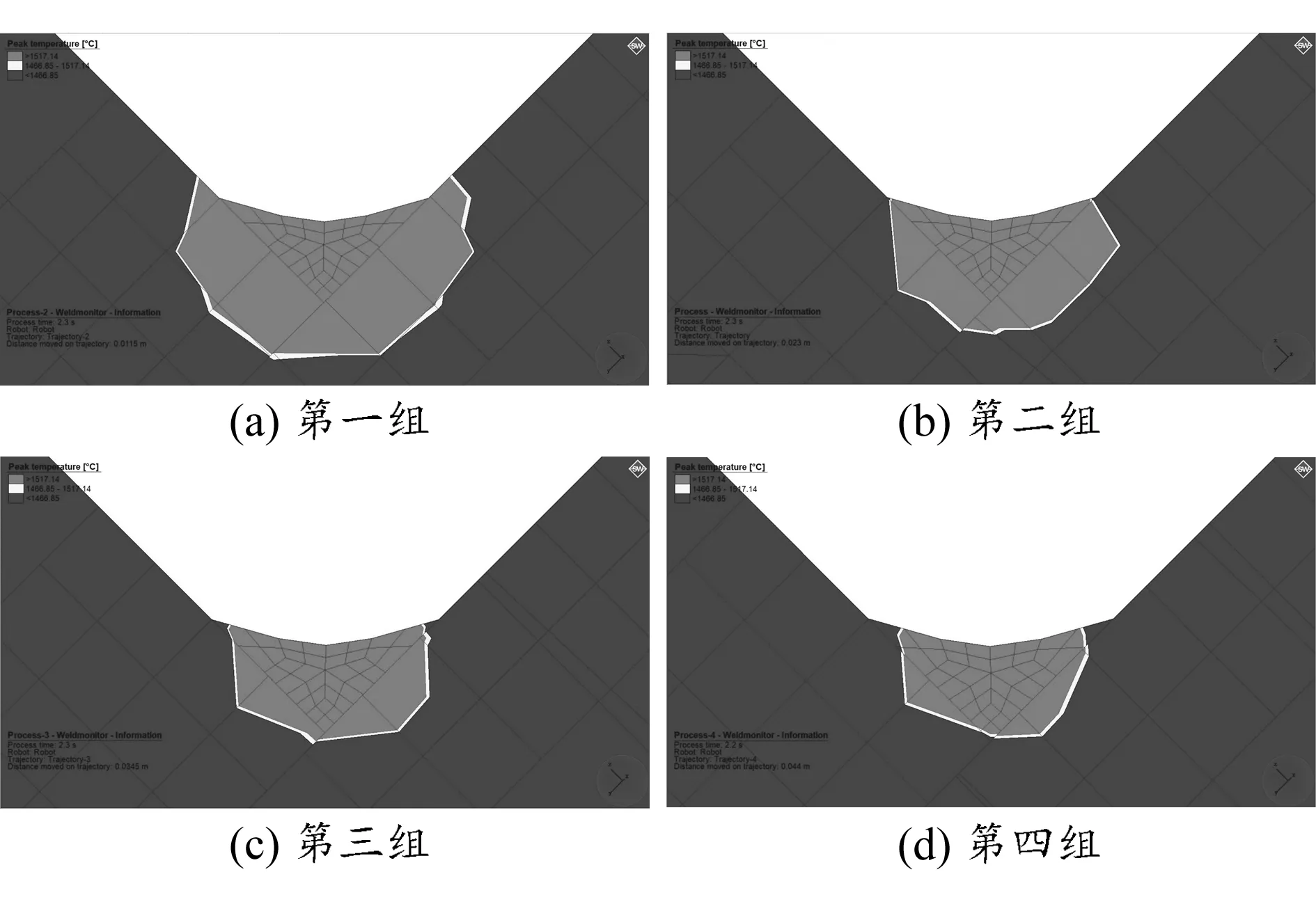

3)优化的焊接方案。从前文得到优化的焊接参数:焊接电压为30V,焊接电流为260A,焊接速度为10mm/s。将这些焊接参数输入Simufact.welding中,再次进行仿真。将其与优化前焊接参数(焊接电流取200A,焊接电压为28V,焊接速度为5mm/s)得到的仿真结果进行对比,如图22所示。

图22 焊接方案优化前后仿真结果对比

通过优化前和优化后的仿真结果对比可以看出,优化后熔池形状更加合理,焊缝符合要求,焊深足够,最大变形位移为0.7mm,产生的最大应力为270MPa,主要分布在焊缝两侧,优化后的焊接质量有了明显的提升。

5 结束语

本文给出的焊接挖掘机动臂离线编程过程通用性较好,为避免焊接机器人关节运动超出范围或遇到奇点问题提供了一种新的解决方法,所提供的焊接参数提高了焊接机器人对挖掘机动臂的焊接质量。但是,目前的研究工作仅通过模型仿真来验证方案的优化效果,要真正在实践中体现其价值,还需要后续安排实验并对实验数据进行采集分析。同时后续可在RobotStudio中进行离线编程,并在该软件中对编程焊接效果进行检测,以获得反馈数据,从而通过对数据的分析得到更好的编程方法与焊接参数。