基于工位制的快速装配自动化焊接站

2018-09-22方孝钟倪宝成莫彦青

方孝钟,倪宝成,莫彦青

(1.中车南京浦镇车辆有限公司,江苏 南京 210031) (2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110168)

近年来,轨道交通装备制造业引入了精益制造理念,经过对工位制节拍化生产模式的探索、总结、提炼,形成了一套有章可循、具有一定指导意义的生产组织方法。通过建立工位制节拍化生产线,进而推进数字化工厂建设,提升企业的核心竞争力,从根本上解决了原来生产组织粗放、人员无效走动频繁、质量风险点不易识别、安全管控针对性不强等弊端[1]。

随着智能焊接机器人技术的发展,并在企业生产线上投入使用,工业企业的生产效率和经济效益得到了明显的提高,极大地促进了工业企业的发展和进步[2]。同时,针对生产线上工业机器人的柔性和智能水平不高的问题,将日益发展的计算机视觉技术引入原有的搬运工业机器人领域,利用机器人视觉技术获取工件及其周围环境的信息,识别出所要操作的目标工件,并能引导工业机器人完成对工件的抓取和放置等操作[3]。本文通过对基于工位制快速装配技术的研究,结合转向架构架产品的特点,开发了一款基于工位制的快速装配自动化焊接站,实现转向架构架焊接装配工序的快速、稳定与可靠,达到提高产品质量,降低成本的目的。

1 研究对象装配流程

以某型转向架构架焊接部件作为研究对象,基于其成熟的箱型梁结构(侧梁、横梁)以及管型梁结构(制动横梁)研究部件的快速装配技术、信息化技术和节拍化生产在快速装配过程中的应用。

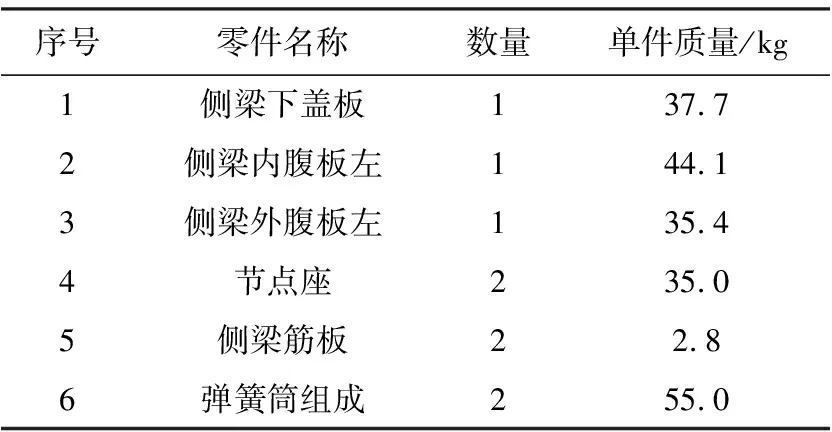

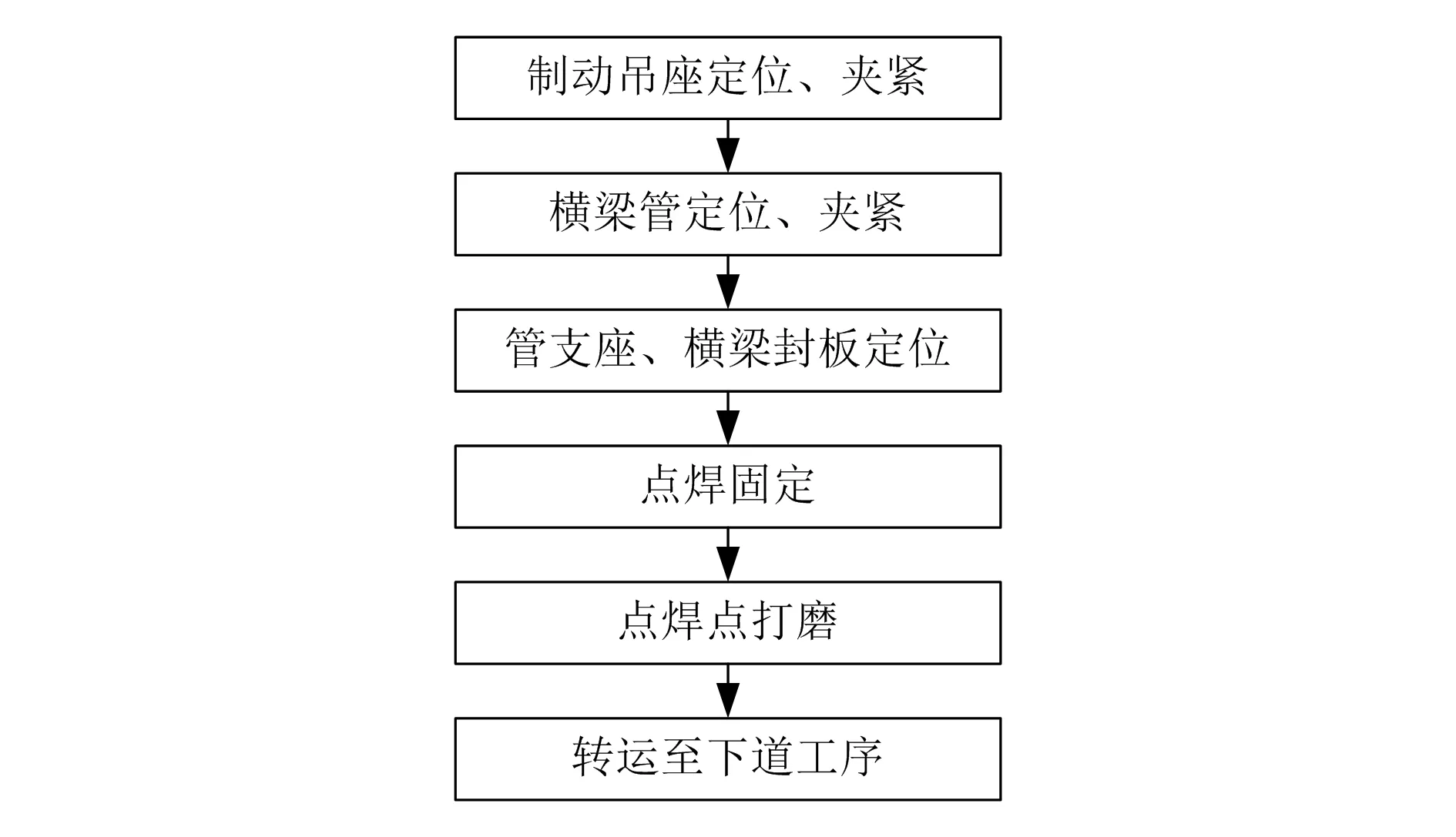

侧梁装配物料清单见表1。

表1 侧梁装配物料清单

侧梁装配流程如图1所示。

图1 侧梁装配流程图

横梁装配物料清单见表2。

表2 横梁装配物料清单

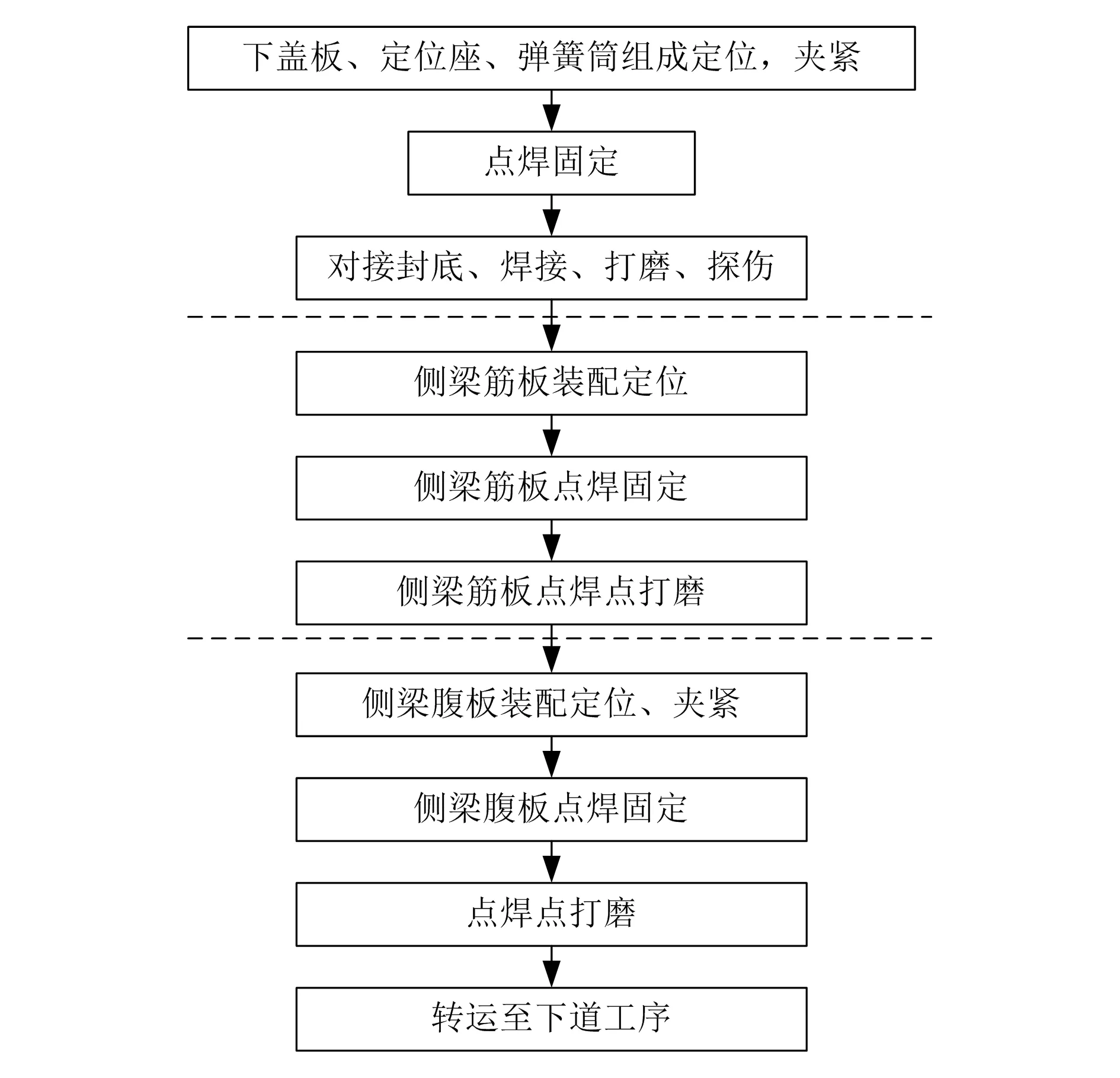

横梁装配流程如图2所示。

图2 横梁装配流程

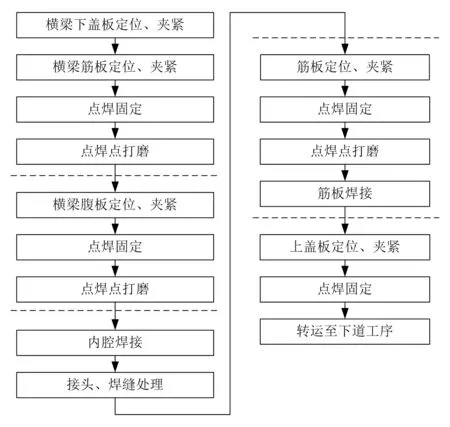

制动横梁装配物料清单见表3。

表3 制动横梁装配物料清单

制动横梁装配流程如图3所示。

图3 制动横梁装配流程

2 自动化焊接工作站

2.1 自动化焊接工作站介绍

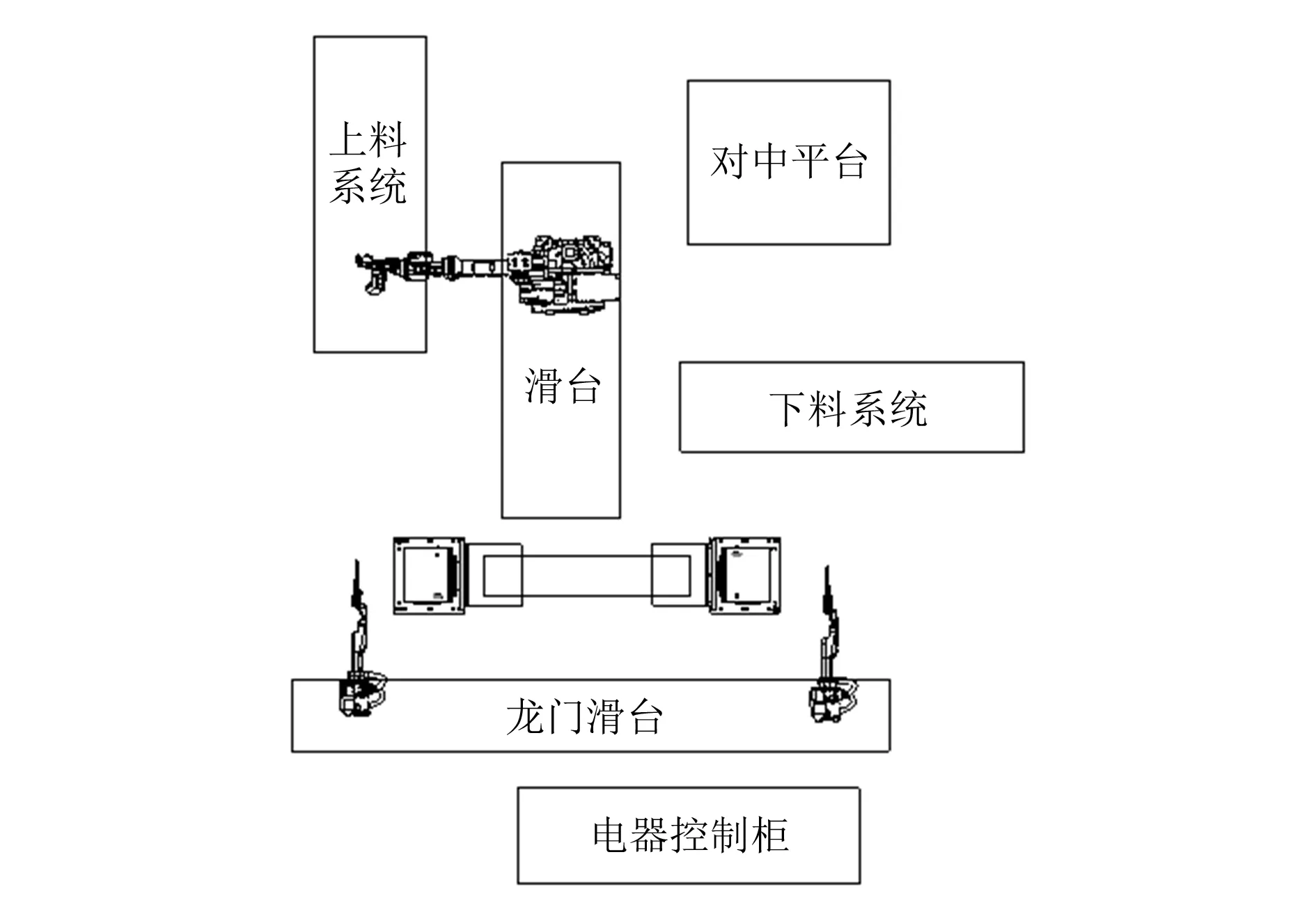

基于工位制的快速装配自动化焊接工作站能够实现侧梁内腔零件的快速焊接装配,横梁内腔焊接装配、内腔焊缝焊接、上盖板装配,制动横梁零件的快速焊接装配。其具备以下几个生产功能:转向架焊接部件自动装配、点固焊、局部满焊焊接、焊点及焊缝打磨、在线检测装配质量、实时反馈现场生产状态。 自动化焊接工作站整体布局如图4所示。

图4 工作站布局图

2.2 自动化焊接工作站组成

自动化焊接工作站由自动上下料系统、搬运机器人、对中机构、 打磨/可视/焊接机器人、焊接件变位机、电器控制柜组成。

1)自动上下料系统:采用辊道将AGV(automated guided vehicle)运来的模块化料框运送至系统指定位置,同时将搬运机器人放在上面的成品运输到出料位置,由AGV运走,采用楔形机构实现料框在辊道上的定位。

2)搬运机器人:搬运机器人通过滑台在焊接区、放料区域、对中区和出料区之间搬运工件。机器人安装有抓具,抓具的不同位置上安装不同磁力的气磁铁,可通过压缩空气控制磁铁来完成零件的抓取和放下。切换不同的磁铁,可实现大小形状不同的工件的抓取。

滑台属于机器人的外部轴,其采用的是高精密齿轮齿条和减速机,同时采用与搬运机器人相同的伺服电机,便于与机器人更好地协调工作,重复定位精度也可以得到更好的保障。滑台动态参数:滑台的移动速度v=600mm/s,重复定位精度为±0.2mm 。

3)对中机构:对工件进行精确定位,实现机器人准确自动抓取工件、自动装配、定位工件。

4)打磨/可视/焊接机器人:打磨与可视机器人、弧焊焊接机器人吊装在同一龙门滑台上,自动对工件进行焊接,对装配质量进行视觉检测,对焊点和焊缝进行打磨。打磨头和视觉相机可通过快换接头灵活切换。

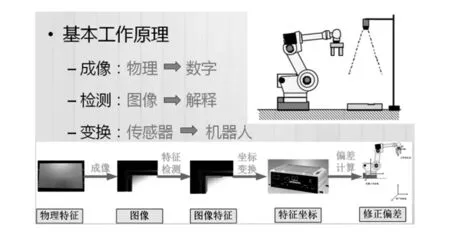

工业机器人视觉定位系统通过采集电视背光板的特征图像,利用计算机视觉原理计算出电视背光板上料的位姿偏差,引导机器人完成PCBI卡合工作。工作原理如图5所示。

图5 可视系统工作原理

焊枪上装有META激光跟踪系统,可对焊缝进行在线跟踪寻位,对示教轨迹进行修正,实现对工件的精准点固、满焊,同时为打磨机器提供打磨轨迹。

5)焊接件变位机:由于机器人本身自由度的限制,必须有焊接变位机与之配合才能更好地完成焊接工作[4]。

6)电器控制柜对整个工作站进行控制。

2.3 工作站工作过程

需要焊接的工件被装在模块化料框中进行初定位,由AGV运送至工作站放在辊道上,辊道将模块化料框运送至系统指定位置,搬运机器人将工件从料框上拿起放在对中机构上精确定位,然后再从对中机构上将工件抓起移动至焊接工位,完成工件装配。可视系统对工件装配质量进行检测,并指导搬运机器人修正偏差,装配完成后焊接机器人对工件进行点固。焊接完成后打磨与可视机器人切换到打磨状态,对焊点和焊缝进行修磨,打磨完成后搬运机器人将工件从夹具上取下并送至出料辊道上,由辊道运送至出料口让AGV运走。如要更换另一种型号的工件,只需人工更换模块化夹具即可。工件焊缝探伤由人工干预完成。

2.4 装配精度

工业机器人因其具有良好的定位精度而被广泛应用于堆垛、搬运、焊接等工业领域,但其绝对定位精度低,限制了其在高精度制造领域的应用。通过构建工业机器人误差测量与在线补偿闭环控制系统,对工业机器人的误差进行在线补偿[5]。搬运机器人的重复定位精度为±0.2mm,滑台的重复定位精度为±0.2mm,对中机构的重复定位精度为±0.1mm,搬运机器人的装配累计误差为±0.5mm,在可视系统的补偿下,机器人的定位精度将高于±0.5mm。

3 节拍计算

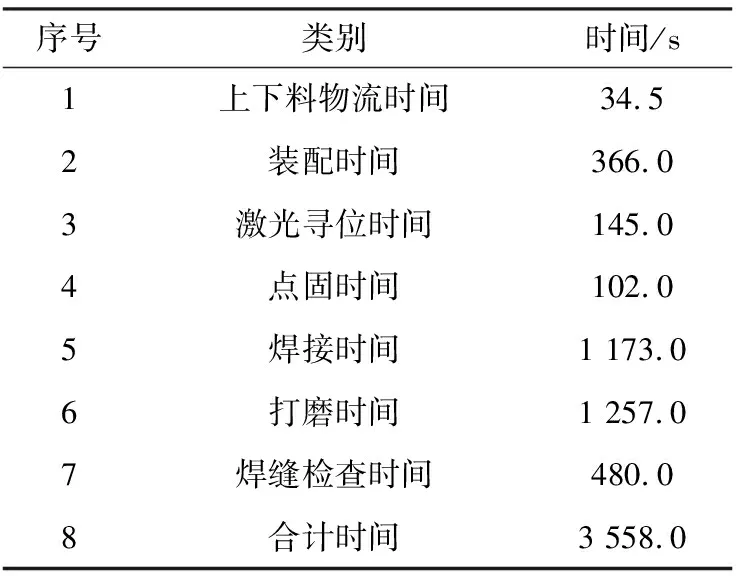

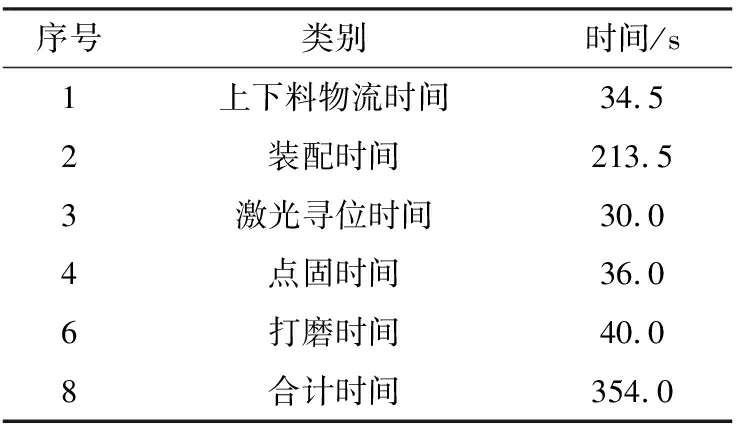

自动化焊接工作站的工作时间主要由上下料物流时间、装配时间、激光寻位时间、点固时间、焊接时间、打磨时间和探伤时间组成。一个生产节拍的时间计算结果见表4~表6。

表4 侧梁一个生产节拍的时间

表5 横梁一个生产节拍的时间

表6 制动横梁一个生产节拍的时间

经过计算,自动化焊接工作站方案能够实现侧梁部件30min 一个节拍、横梁部件60min 一个节拍、制动横梁部件10min 一个节拍的生产节奏。

4 结束语

本文基于对工位制快速装配技术的深入研究,以某型转向架构架焊接部件为研究对象,开发了适于转向架构架部件的自动化焊接站。机器人与视觉传感器和激光跟踪系统相结合,辅助以自动化夹具、滑台等,完成转向架构架部件的快速装配及自动化焊接,并满足装配定位精度和生产节拍要求,实现构架的自动化、信息化、节拍化生产。