一种在架空导线上行走的单履带机器人

2018-09-22汤春俊刘田野毛水强陈温奇

汤春俊,许 剑,刘田野,毛水强,陈温奇,胡 骁

(1.金华送变电工程有限公司,浙江 金华 310016) (2.金华铂腾科技有限公司,浙江 金华 310016)

1 项目背景及现状

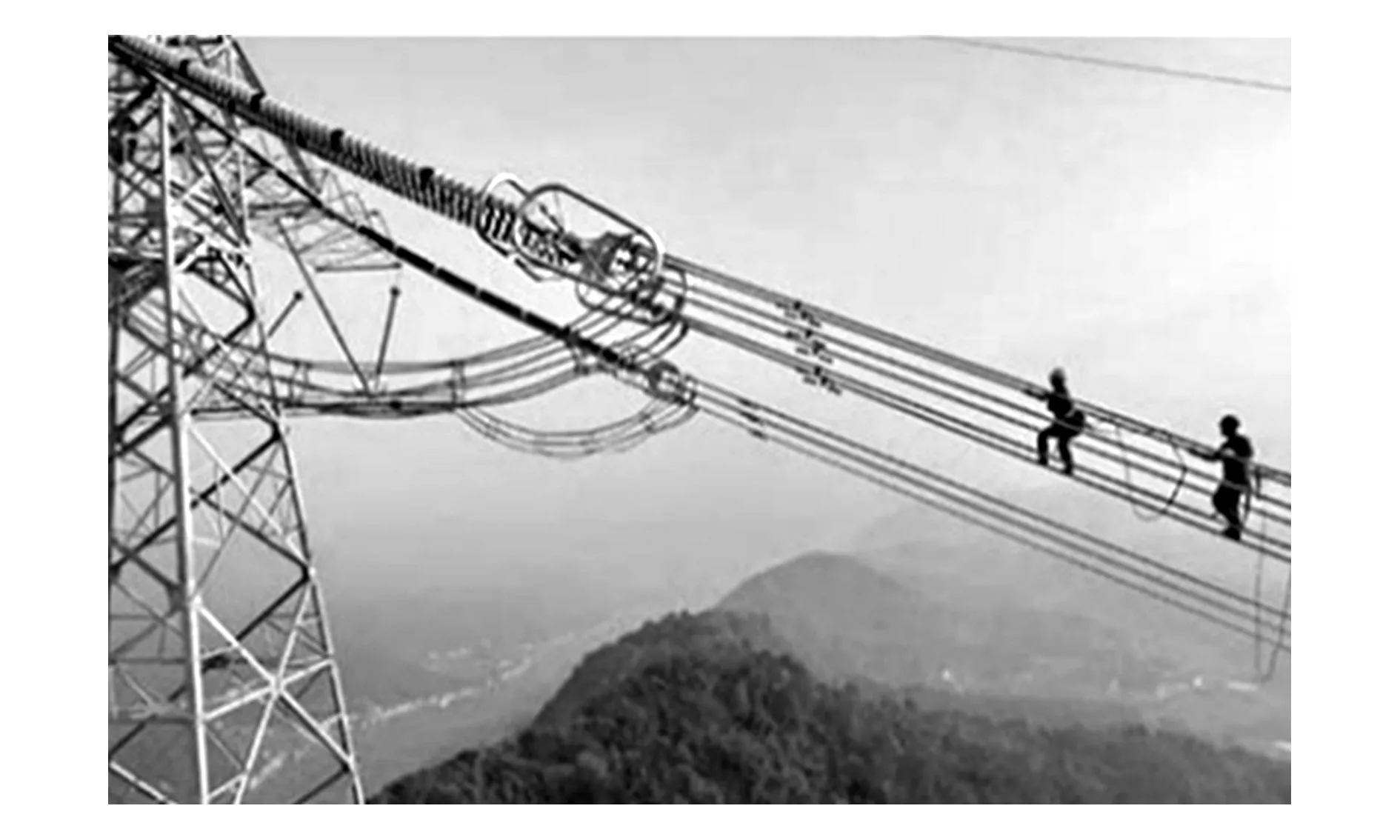

架空高压输电线路是电力工业的大动脉。随着输电线路向山区、边远地区延伸,对架线施工装备的智能化与自动化的要求不断提高。在架线施工中,存在一些与输电导线自身相关的作业工序。例如,紧线作业过程中对观测档的导线弧垂进行观测、紧线完成后对交叉跨越安全距离进行验收、导线上指定间距喷印标记来指导间隔棒的放置、导线上拉网等等。当前,这些作业工序基本依赖人工完成,需要专业的现场人员及仪器,有时必须通过攀爬导线来开展高空作业(如图1所示),加大了劳动强度及人员伤亡的风险。

图1 架空输电线路线上的人工作业

为提升以上这类作业工序的自动化水平,需要研制一种适合在施工阶段的导线上行走的机器人来开展各种作业活动。

根据行业调查与文献研究[1-6],现有在线路上行走的机器人大多应用于巡线作业。巡线机器人一般是在已拉紧的导地线上行走,其主体结构的设计重点是实现机器人的动作多样性与杆塔翻越功能,并不适合在起伏坡度较大、尚未拉紧且易随风摆动的导线上作业。

本文所提出及研制的导线行走机器人,强调其在导线上行进时的动力性、可靠性与安全性,需具备足够的爬坡能力与附着于导线的能力。此外,在架线施工中,两相邻铁搭之间的导线上可能存在接续管,其外径比导线大,要求行走机器人能翻越接续管。

2 机器人的总体方案与行走驱动的设计计算

本文针对输电线路架线施工中所存在自动化需求,提出了一种单履带式导线行走机器人的总体方案,使其可在施工阶段的输电线路上行走并完成各项测量、牵引等作业,进而开展详细设计与计算。

行走机器人的关键功能与指标描述包括如下方面:

1)行走时不损伤铝导线表面;

2)在导线上行走速度无级可调,并可达到2.5km/h;

3)可在较大坡度的导线上启、停与巡航,爬坡能力最高可达45°;

4)可越过导线上的接续管(接续管的直径最大为导线直径的2倍);

5) 能应对5级风速下的导线摆动;

6) 续航里程超过3km。

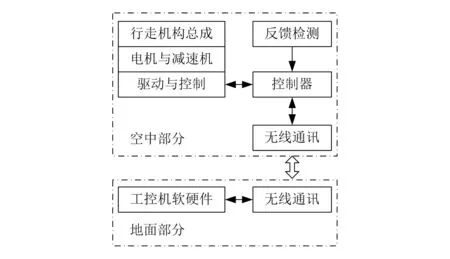

该机器人的组成部分如图2所示。

图2 行走机器人组成结构

导线行走机器人各部分的详细设计具体阐述如下。

2.1 行走机构

行走机构是实现机器人在导线上行进的关键部分。鉴于目前主流的架空输电线路采用钢芯铝导线,行走机构需避免对材质较软的铝导线表面造成损伤,且其结构设计应遵循紧凑、整体减重的原则。行走机构的组成如图3所示。

1—电机;2—减速机;3—驱动轮;4—支撑轮;5—导向轮;6—测速传感器

2.1.1结构材料的选择

为有效减重,框架结构梁采用7075铝合金,驱动轮、支撑轮以及导向轮均采用MC尼龙。

2.1.2行走部件

与导线接触的部分采用单条橡胶履带,可有效保护导线表面免受硬刮伤。

2.1.3附着于铝导线的机能设计

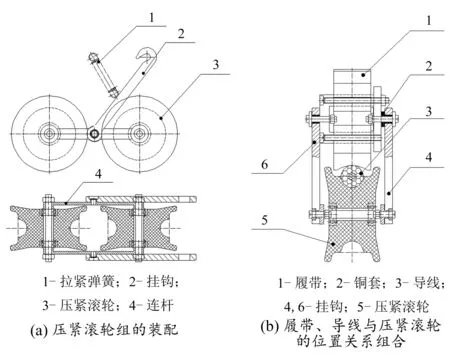

采用两组压紧滚轮,分别布置于履带前后两端对应的导线下方。

压紧滚轮组包括拉紧弹簧、滚轮、挂钩与连杆(如图4所示)。此结构将履带与滚轮分置于导线的上下两侧,并形成施加于导线的压紧力。 通过改变压紧力的大小,可以调节橡胶履带与导线之间可产生的最大附着力。

图4 压紧滚轮组成与结构

导线下方的压紧滚轮为自带滚动轴承的自由轮,它虽承受来自导线的径向推力并在轴承上产生一定的滚动阻力扭矩, 但该阻力扭矩显著低于导线对滚轮施加的摩擦产生的动力扭矩。 因此,机器人在线上行走时,导线与滚轮不会产生相对滑动,避免作业过程中对导线的滑动磨损。

压紧滚轮的轮槽采用大、小两段圆弧轮廓设计,下端的小圆弧轮槽与导线轮廓一致并可靠接触,使导线成为机器人行走的“轨道”,有效防止走偏。此外,压紧滚轮的上端大圆弧轮廓以及挂钩与拉簧可解决机器人在导线上行走时翻越接续管的难题。在行走机构通过接续管时,压紧滚轮上的拉簧被拉长,接续管外缘与滚轮上的大圆弧轮槽接触,而滚轮两侧的挂钩可围绕挂钩挂点自由转动。挂点处的铜套与挂钩形成滑动副,减少旋转摩擦阻力。

2.1.4将机器人安置于导线的过程

先将履带结构放置在导线上,将前后两组压紧滚轮的两侧挂钩分别挂入履带支撑梁两侧的铜套上,然后将滚轮两侧的拉簧拉伸后与履带机构上的挂点对接。如图4(b)所示,在拉簧的拉力作用下,履带、导线与压紧滚轮三者顺次接触并压紧,从而使行走机构与导线可靠贴合。

2.2 行走驱动与控制

行走机构的驱动力由直流无刷电机提供,并通过减速机调节至所需的输出扭矩与转速,减速机输出轴与驱动轮连接,驱动轮直接驱动橡胶履带,完成功率传递。减速机输入轴与输出轴成90°,使电机本体与履带相平行,有效控制了机构的宽度。

地面部分可通过无线通讯来遥控机器人的启、停与巡航,并可在线调节行进的速度;与此同时,操作人员可通过地面部分的计算机显示屏实时获取线上行走机器人经由无线通讯传来的反馈信息(如行走速度、其他测量数据、图像等)。

2.3 行走力学分析与传动链校核计算

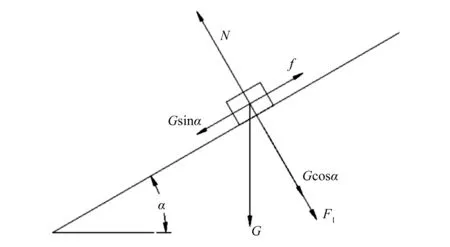

行走驱动的传动链直接决定了机器人在导线上行走可达到的牵引力与行进速度。在履带特性、驱动轮结构尺寸选定的情况下,影响传动链的关键设计参数为拉簧的拉力、电机与减速机的参数。进行传动链计算及部件选型所依据的行走力学分析如图5所示。

G—机器人自重;F1—拉簧拉力;f—履带与导线之间的静摩擦力;α—设计最大爬坡角度

将机器人所附着的导线近似为一个具有指定角度的 “斜坡”,机器人静止在“斜坡”上时,履带与导线之间的静摩擦力f与机器人沿斜坡向下的自重分力Gsinα达到平衡并等值。若履带与导线之间由机器人自重分力Gcosα所产生的静摩擦力Gcosα小于Gsinα时,履带将相对导线滑动。为避免产生滑动,需利用拉簧额外施加的拉力F1来增大履带与导线之间的压力,从而增大f的允许值,即

f=μ静(F1+Gcosα)

(1)

式中:μ静为履带与导线的静摩擦系数。

则拉簧拉力为:

(2)

理论上,拉簧施加的拉力F1只需能避免履带相对导线下滑即可。取f=Gsinα,则可算出所需F1的最小值。在实际中,拉簧拉力可在此最小值基础上增加适当的余量。

另一方面,若设计拟达到的机器人行进速度为v,履带与导线的接触半径为r,则可根据式(3)、(4)算出所需的减速机输出转速nR以及电机输出转速nM。

(3)

nM=nRi

(4)

式中:i为减速机的速比。

另外,根据本文2.2所述,减速机输出轴与驱动轮直连并驱动履带,其输出扭矩为机器人提供了主动牵引力。机器人的行驶阻力则包含爬坡阻力(自重分力Gsinα)、履带与导线间的滚动阻力等。为使机器人能在设计最大坡度的导线上持续行驶,必须确保牵引力超过最大行驶阻力,则可由此得出减速机的输出扭矩TR。

(5)

式中:FX为滚动阻力,可采用试验方式来估算,可将机器人放置于无坡度的导线上,并测试其被拖行所需的力。

进一步可得出电机所需的输出扭矩TM:

(6)

电机所需输出功率PM:

(7)

通过以上分析,根据机器人的设计最大爬坡角度α、行进速度v、履带与导线接触半径r、机器人自重G,并结合对滚动阻力的试验测定,可估算出所需的电机功率;此外,通过电机与减速机的转速及扭矩的参数匹配,可进一步完成电机与减速机的参数选型。

3 行走机器人的制作与试验应用

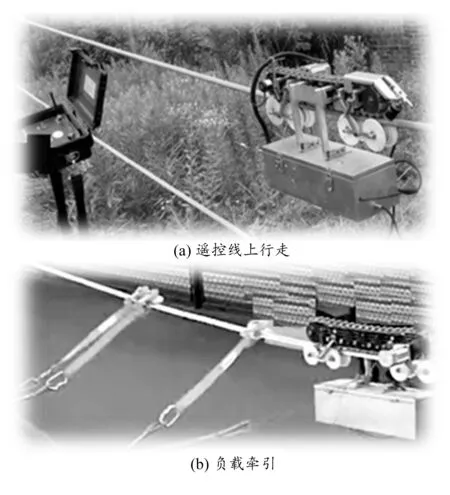

本文设计的单履带行走机器人的关键功能通过实际制作的样机在导线上的作业得到了充分检验。 如图6所示,行走机器人不仅在给定遥控距离完成了线上行走、翻越压接管,并可在一定载荷下进行主动牵引。

图6 单履带机器人的线上行走与作业

该行走机器人已被用于搭载及牵引其他检测、监测仪器,实现了线上无人化。

4 结束语

本文所提出并研制的单履带导线行走机器人充分利用橡胶履带的特点并通过机械结构与传动链的设计实现了无损、可靠的导线上行走。地面人员可通过无线通讯来遥控线上机器人,也可通过机器人搭载的传感与图像功能来实时了解其在导线上的作业情况。通过真实架空导线上的试验,本文所设计并实现的行走机器人表现了良好的牵引能力,且结构紧凑,可作为各种线上检测与作业的动力主体。另一方面,行走机器人样机尚在初步应用阶段,需要更详细的分析与验证来优化设计,其环境适应能力与防护等级也有待进一步考核与提升。