BioWin软件在炼油污水生化段工艺改进及优化中的应用

2018-09-22宋项宁孙华伟唐晓丽赵乾斌隋立华

宋项宁,孙华伟,唐晓丽,姚 猛,赵乾斌,隋立华

(1.中国石化青岛安全工程研究院,山东青岛 2661012.青岛科技大学化工学院,山东青岛 266042)

现今原油品质劣质化、重质化趋势明显,其加工过程中产生的废水具有成分复杂、浓度高和毒性大等特点,处理难度不断增大[1]。随着更为严格的GB31570-2015的颁布和实施,炼油污水的排放标准不断提高,且增加了TN的控制标准,炼化企业面临着更大的环保压力[2]。面对日益严格的环保要求,企业一般采取延长处理流程或对现有设施进行优化改进来保证总排口处理达标[3-5]。生化段作为炼油污水污染物去除的核心工艺段,担负着去除绝大部分污染物的作用[6]。而大量炼油污水处理设施因建设年代较早,生化段工艺多以推流曝气池为主,已不能满足生产需求,对生化段的改进势在必行。

在城市污水处理厂中,部分工艺改进的案例通过数学模拟进行,许云富等借助数学模型对某城市污水处理厂进行工艺优化[7]。张春明等构建某城市污水处理厂工艺模型,通过调整工艺运行参数进行优化以及指导工艺改进[8]。然而利用数学模型辅助炼油污水处理生化段改进及优化的研究才刚刚兴起。本研究利用BioWin软件对炼油污水生化段工艺进行模拟并探索了工艺改进后的最优运行条件。

1 炼油厂含油污水处理概况

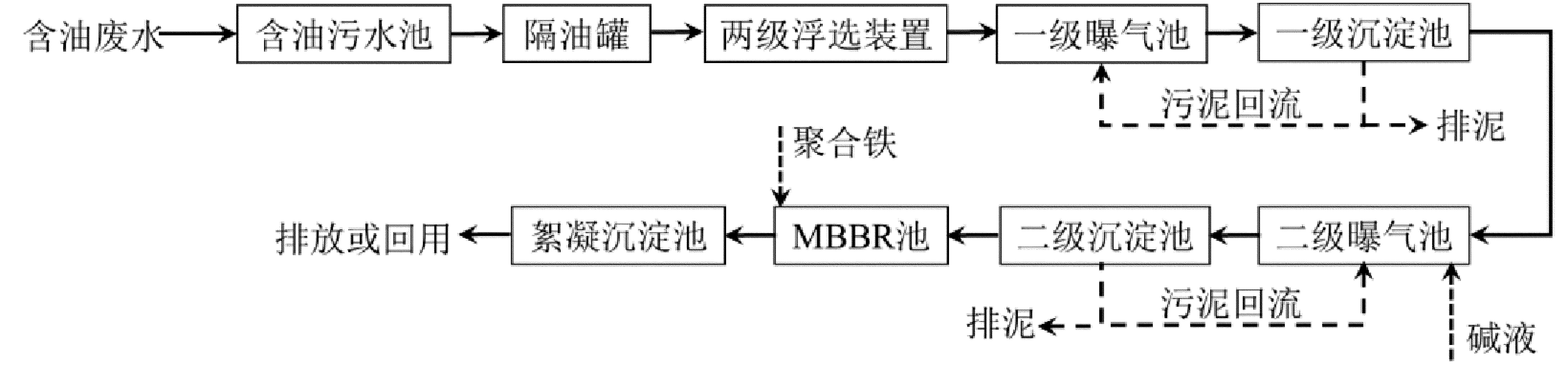

如图1所示,含油废水首先进入含油污水池调节水质,通过隔油罐和两级浮选装置去除绝大部分污油,浮选出水进入生化段(O/O工艺和MBBR),最后经絮凝工艺处理后进行回用或者排放。

现场调研表明,进入MBBR池的污水COD和NH3-N较低,不能维持池内填料上生物膜的生长,可认为MBBR池为水力通道。故该污水处理厂实际有效的生化段为O/O工艺,由一级曝气池(2座,尺寸48 m×8 m×5 m,有效水深4.5 m,有效容积1 728 m3)、一级沉淀池(2座,尺寸D18 m×3.55 m,有效水深3.5 m,有效容积890.19 m3)、二级曝气池(与一级曝气池相同设计)和二级沉淀池(与一级沉淀池相同设计)依次串联构成。

图1 工艺流程

进入曝气池的水温常年保持在34~36℃,进水量在4 000~6 000 m3/d。该O/O工艺曝气池具有较大的长宽比,由手持式溶氧仪测定后:一级曝气池DO平均值为2 mg/L,二级曝气池DO平均值为5 mg/L。值得注意的是,该厂工艺员经常调节一级曝气池的DO,有时一级曝气池甚至出现缺氧区。针对这种情况,模拟时将一级曝气池的第一个单元(一级曝气池1)修改为缺氧池,DO设置为0.2 mg/L以下。经过对两级曝气池的污泥多次采样检测,一级曝气池五日平均MLSS在9 200 mg/L,二级曝气池五日平均MLSS在3 520 mg/L。一级曝气池和二级曝气池各设置一台回流泵,回流泵最大流量为160 m3/h,污泥回流量分别为3 000~3 600 m3/d和2 400~3 000 m3/d。一级沉淀池和二级沉淀池均为间断排泥,排泥量均为估算值,分别为35~40 m3/d和25~30 m3/d。二级曝气池入口投加1 m3/d的30%质量比浓度的NaOH。

2 工艺模型建立

2.1 污水特征化组分参数计算和模型入流水量水质确定

炼油污水中含有多种助剂,如驱油剂、聚丙烯酰胺等,属于难生化降解的物质;炼油污水中氮的形式和含量也各不相同[9]。为准确模拟,需要对污水中组分进一步划分测定。实验测定2016年3月21-25日废水特殊组分(如进水COD、进水溶解性COD、出水溶解性COD、进水发酵产物、NH3-N、TKN和碱度等)用于计算污水的特征化组分参数。

BioWin软件所需的入流参数共11个,包括流量、COD、TKN、NH3-N、碱度、ISS、钙浓度、镁浓度、溶解氧和TP等。通过现场实验测定进水水质数据作为其入流参数。

2.2 模型建立

根据O/O工艺的流程,建立其模型,将构筑物尺寸、工艺参数、特征化组分参数和进水水量水质输入模型。考虑到推流式曝气池较长,将一级曝气池和二级曝气池分别切割为两个池子;一级沉淀池与二级沉淀池均使用理想沉淀池模型。工艺模型如图2所示。

图2 O/O工艺模型

2.3 工艺模拟、校正与验证

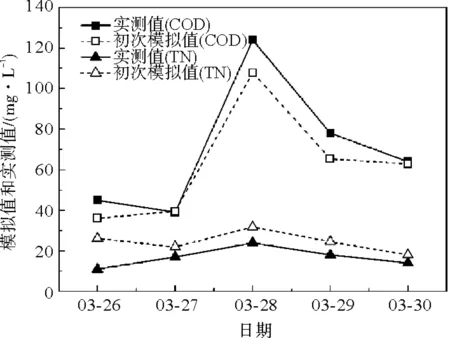

模型建立完成后,对2016年3月26-30日工艺运行状况进行模拟,一级曝气池5日MLSS模拟值为7 951 mg/L,二级曝气池5日MLSS模拟值为4 089 mg/L,与MLSS实测值较为吻合;出水模拟结果如图3、图4所示。

图3 COD与TN的实测值和初次模拟值

采用皮尔逊相关系数法计算实测值和初次模拟值可得,出水COD、TN、NO3-N和NH3-N的相关系数分别为0.987,0.733,0.439和1。出水COD和NH3-N拟合度较高,但出水TN和NO3-N的相关性较低。为确保模拟的准确性,需对模型进行校正。

图4 NO3-N与NH3-N的实测值和初次模拟值

对O/O工艺模型中的100多个动力学参数和化学计量数进行灵敏度分析,发现普通异养菌产率系数(好氧)对模拟结果影响较大,将普通异养菌产率系数由0.666修改为0.733。模型修正结果见图5、图6,出水COD、TN、NO3-N和NH3-N的相关系数分别为0.998,0.801,0.873和1,拟合度较好,能够较好地模拟工艺运行情况。

模型建立完成后,通过2016年4月25-29日污水处理厂实测数据对模型进行验证,出水COD、TN、NO3-N和NH3-N相关系数分别为0.954、0.818、0.948和1,模拟结果与实测值拟合性较好。利用BioWin软件建立的模型可用于该污水厂的运行模拟,可对实际生产具有一定的指导意义。

对该工艺进行模拟,考察了不同DO和MLSS对出水水质的影响,结果发现:该工艺无论怎么调节,均不能保证TN达标排放;出水COD降低时,出水TN反而会上升。这是由于该O/O工艺可以理解为传统活性污泥法(推流式曝气池+沉淀池)的重复,其并未设置厌氧区或缺氧区,因此无脱氮功能[10]。因此,对现有工艺进行改进是解决TN脱除问题行之有效的方法。传统活性污泥工艺在改造时大多采用A/O工艺,因为其与传统的活性污泥法流程相近,容易衔接新增加的各种构筑物[11]。为了考察改造工艺的可行性,进一步利用BioWin软件模拟A/O工艺,研究不同工艺参数对出水的影响。

图5 COD与TN的实测值和校正后模拟值

图6 NO3-N与NH3-N的实测值和校正后模拟值

3 工艺改进方案

根据该厂炼油废水的现有设施,在原工艺流程的基础上的进行改造,方案如下:将一级曝气池前半段拆除曝气管后安装推流器,设置为缺氧池(A池),这样A池与O池的体积比为1∶3。增加硝化液回流管线,将O池出水回流到A池,进行反硝化脱氮。生化池仍然采用串联方式;为提高沉淀池污泥沉降效果,将现有的沉淀池并联,采用连续排泥操作。由于工艺增加了反硝化作用,系统中反硝化反应所产生的碱度可补偿部分硝化反应所需的碱度[12],因此无需再添加NaOH调节pH。工艺改进方案的模型如图7所示。

图7 工艺改进方案模型

以下基于2016年4月25-29日各项进水水质平均值以及工况条件,利用建立的模型对改造后的工艺进行工艺条件选择,特征化组分参数、动力学参数和化学计量数均沿用O/O工艺模型的取值。

3.1 DO条件选择

A池无曝气,污泥回流量设定为进水量的约100%,硝化液回流设置为进水量的约200%,排泥量150 m3/d,调整好氧曝气池DO浓度分别为2,3,4和5 mg/L,通过模拟考察好氧曝气池DO浓度对出水的影响,模拟结果见表1。由表1可以看出,DO浓度的改变对各污染物的去除效果影响较小,为保证出水水质同时节能降耗,好氧曝气池DO浓度保持在2 mg/L。

3.2 MLSS条件选择

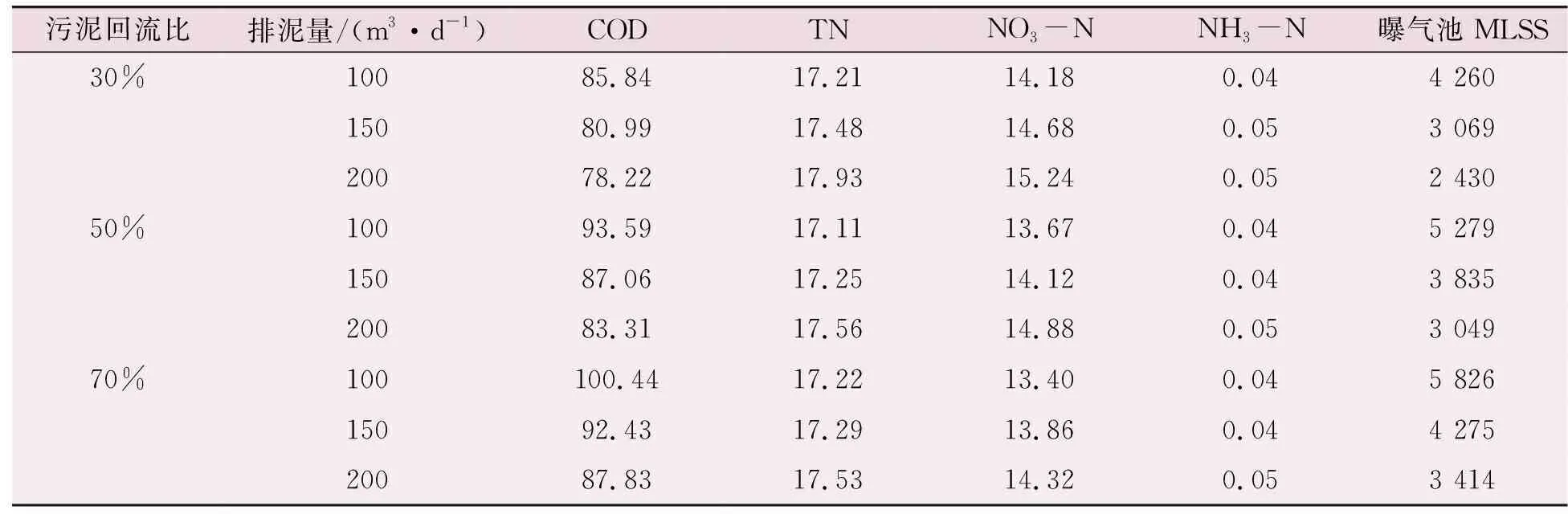

设定好氧曝气池的DO均为2 mg/L,硝化液回流为进水量的约200%,通过调整沉淀池污泥回流比(30%,50%,70%)、排泥量(100,150,200 m3/d),考察曝气池中MLSS对工艺出水的影响,模拟结果如表2所示。由表2可得,MLSS在2 000~6 000 mg/L范围内,MLSS减小有利于COD去除,对于TN、NO3-N和NH3-N去除影响较小,曝气池的MLSS应维持在3 000~4 000 mg/L。

表1 不同DO对出水水质的影响 mg/L

表2 不同MLSS对出水影响模拟结果 mg/L

3.3 硝化液回流比条件选择

设定好氧曝气池的DO均为2 mg/L,污泥回流比为50%,排泥量为150 m3/d,考察不同硝化液回流比对工艺出水的影响。模拟结果如表3所示,增大硝化液回流比有利于去除TN,对于COD、NO3-N和NH3-N的去除影响较小,硝化液回流比为100%时,出水TN即可满足出水标准。

3.4 改进后最优工艺方案

改进后的工艺参数如下:好氧曝气池DO保持在2 mg/L,曝气池的MLSS在3 000~4 000 mg/L,硝化液回流比为100%。

改进前后的出水水质和污泥浓度模拟值如表4所示。出水COD从106.31 mg/L降低到87.98 mg/L,去除率提高了3.12%;TN从39.29 mg/L降低到18.62 mg/L,去除率提高了36%。改进后的出水要明显好于改进前,COD和TN降幅较大,可大大减轻后续处理工艺的压力。

表3 硝化液回流比对出水的影响 mg/L

表4 工艺改进前后的出水水质对比 mg/L

目前,该方案已得到该炼油厂的论证,正在进行改进设计。

4 结论

利用BioWin软件对某炼油污水厂生化段O/O工艺进行模拟。获取了污水特征化组分参数并修正了动力学参数和化学计量数。校正后的模型可较好反映该工艺的运行情况:出水COD、TN、NO3-N和NH3-N的模拟值和实测值的相关系数均在0.801~1。

现有的生化工艺对TN脱除效果较差,对其进行改进以形成具有TN脱除功能的A/O工艺。利用BioWin软件及模拟A/O工艺,考察了DO、MLSS和硝化液回流比对出水的影响。在最优工艺条件下,出水COD和TN去除率分别提高3.12%和36%,可有效降低污染物浓度。该方案正在进行改进设计。