石油石化企业重大安全风险识别与评估技术

2018-09-22万古军

万古军

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

由于石化企业上中下游各有其风险特性,尚无统一的风险分级标准和评估方法,影响企业重大风险识别的准确性,同时,企业间无法进行评估结果比对,给风险的统计分析和量化管理带来极大困难。因此,有必要根据我国石油石化上中下游企业特点,通过安全风险评估技术研发,建立统一的重大风险分级标准和评估方法,为各企业开展重大风险识别和隐患治理工作提供技术支持。

1 重大安全风险判别标准

重大安全风险主要考虑事故对人员造成的伤害和社会影响,不考虑事故造成的财产损失和环境影响。采用风险矩阵法[1],确定重大安全风险。风险矩阵见图1。风险分为低风险(绿色)、一般风险(黄色)、较大风险(橙色)和重大风险(红色)等级。其中,后果严重性等级为D级的重大风险和E级及以上的较大和重大风险构成重大安全风险。

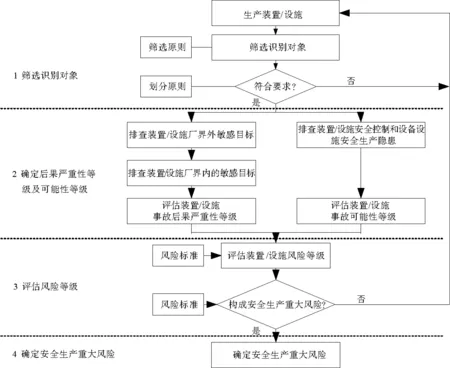

2 重大安全风险识别与评估流程

重大安全风险识别与评估流程如图2。主要包括4个步骤:①筛选识别对象;②确定后果严重性等级及可能性等级;③评估风险等级;④确定重大安全风险。

2.1 筛选识别对象

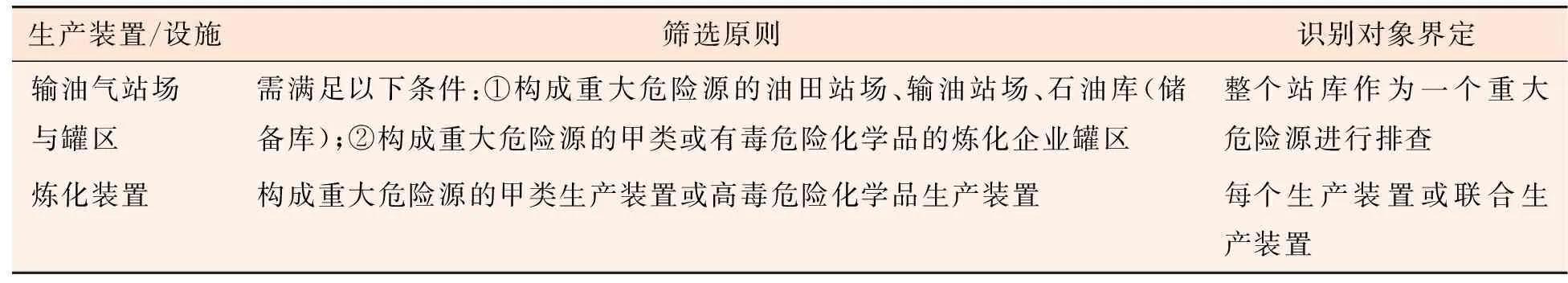

石油石化企业生产装置/设施众多,并非所有生产装置/设施都有可能构成重大风险,应对重大风险的识别对象进行筛选。可能构成重大风险的生产装置/设施应满足以下一个或多个要求:①构成重大危险源[2];②物料危险性大;③周边环境复杂。对高含硫天然气采气集输站场、高含硫天然气集输管道、集输管道、长输管道、厂际管道、海底管道、输油气站场与罐区、炼化装置、炼化企业厂内人员集中场所、炼化企业全厂性火炬以及危险化学品仓库等11类生产装置/设施,确定了重大风险识别对象筛选原则。以输油气站场与罐区、炼化装置为例,见表1。

图1 风险矩阵

图2 重大安全风险识别与评估流程

生产装置/设施筛选原则识别对象界定输油气站场与罐区需满足以下条件:①构成重大危险源的油田站场、输油站场、石油库(储备库);②构成重大危险源的甲类或有毒危险化学品的炼化企业罐区整个站库作为一个重大危险源进行排查炼化装置构成重大危险源的甲类生产装置或高毒危险化学品生产装置每个生产装置或联合生产装置

2.2 确定后果严重性等级及可能性等级

2.2.1确定后果严重性等级

后果严重性取决于事故影响范围内安全敏感目标分布情况。因此,需确定不同装置/设施不同事故后果影响范围,对影响范围内安全敏感目标进行排查,以确定后果严重性等级。本文以管道和炼化装置为对象,计算了典型火灾、爆炸和有毒气体扩散事故的影响范围[3]。

2.2.1.1管道典型事故影响范围

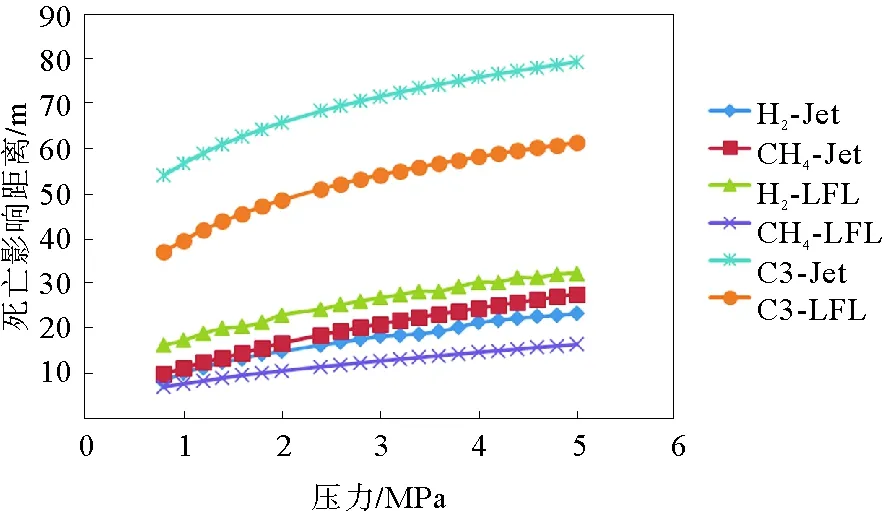

管道典型事故影响范围主要考虑管道泄漏后引发的火灾(喷射火)和气体燃烧下限(LFL)浓度扩散的影响距离,计算场景泄漏物质:H2、CH4、LPG和汽油;泄漏孔径:DN 25 mm和断裂;天气条件:2F;地形条件:平坦地形。

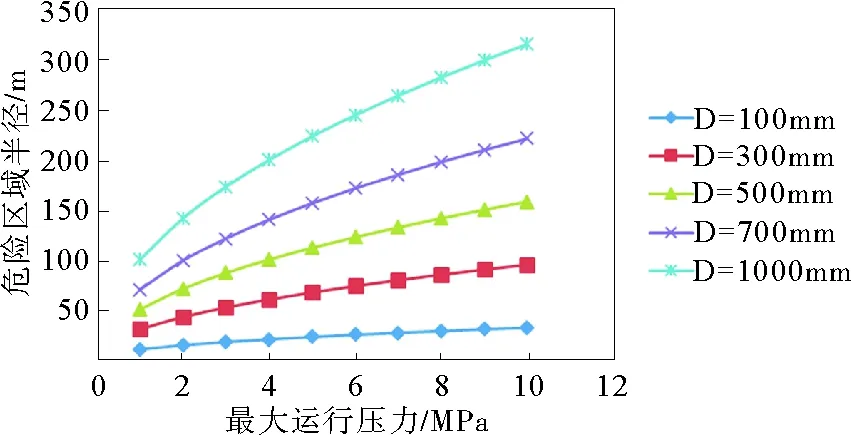

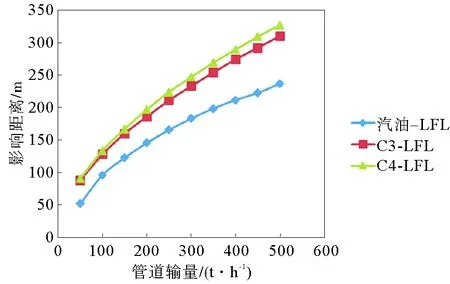

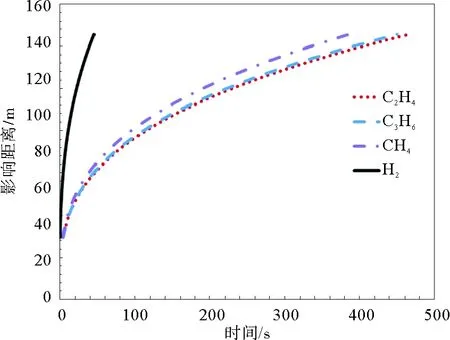

图3给出了H2、CH4、LPG管道发生DN 25 mm泄漏,在不同输送压力下的喷射火热辐射致死影响区域和可燃气体扩散形成的LFL范围。图4给出了不同CH4管道在不同运行压力、不同管径破裂下的火灾影响范围。汽油、LPG等管道断裂后,液体蒸发形成的重气气体或蒸发气体扩散的LFL距离见图5。

图3 DN25不同介质泄漏下火灾和LFL影响距离

图4 天然气管道断裂火灾影响距离

图5 汽油与LPG液体管道断裂下的LFL范围

计算结果表明,对于常见的H2、CH4、汽油、LPG等可燃气体或可燃液体管道,DN 25 mm和断裂泄漏事故状态下,其火灾热辐射影响距离和LFL的范围从几十米至350 m范围变化。综合考虑管道的运行参数,介质物性、环境条件等影响,对于管道,其事故影响范围确定为200 m。

2.2.1.2炼化装置典型事故影响范围

炼化装置典型事故包括火灾、气体爆炸和有毒物料扩散。火灾影响距离可参照防火间距标准要求和管道火灾计算得到的影响距离。对于气体爆炸,采用TNO模型计算炼化装置爆炸影响范围。对于多数炼化装置,API753推荐两种爆炸源强度等级为5和7,本文以爆炸源强度5和7为计算条件,以0.5,5,50 kg/s分别代表小、中、大泄漏,计算不同泄漏场景下气体爆炸影响范围。以中等泄漏为例,不同物质不同泄漏时间与爆炸影响距离见图6和图7。计算结果表明,爆炸超压4 kPa(玻璃破碎)的气体爆炸影响区域为500~600 m,20 kPa(建筑破坏)的影响区域约为100~150 m。因此,对于气体爆炸,综合考虑不同气体特性和爆炸场景,其影响范围取500~600 m,致死范围取100~200 m。

图6 不同物质不同泄漏时间爆炸影响距离(4 kPa)

图7 不同物质不同泄漏时间爆炸影响距离(20 kPa)

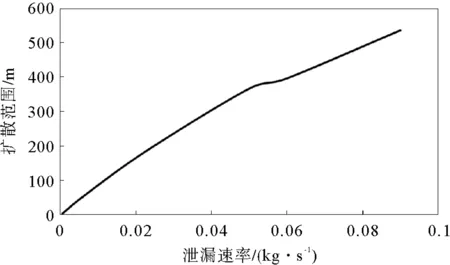

以炼化企业常见的酸性气体硫化氢为例,计算其毒性影响范围。假定硫化氢发生DN 25 mm管径的泄漏,泄漏时间为10 min。图8给出了不同泄漏速率下ERPG2(30×10-6)浓度最大范围为500~600 m。图9给出了不同泄漏塑料厂下ERPG3(100×10-6)致死浓度最大范围为200~300 m。综合考虑孔径、泄漏时间、天气条件等,炼化企业硫化氢致死范围约为200~300 m,影响范围约500~600 m。

图8 不同泄漏速率下的H2S泄漏扩散范围(ERPG2浓度下)

图9 不同泄漏速率下的H2S泄漏扩散范围(ERPG3浓度下)

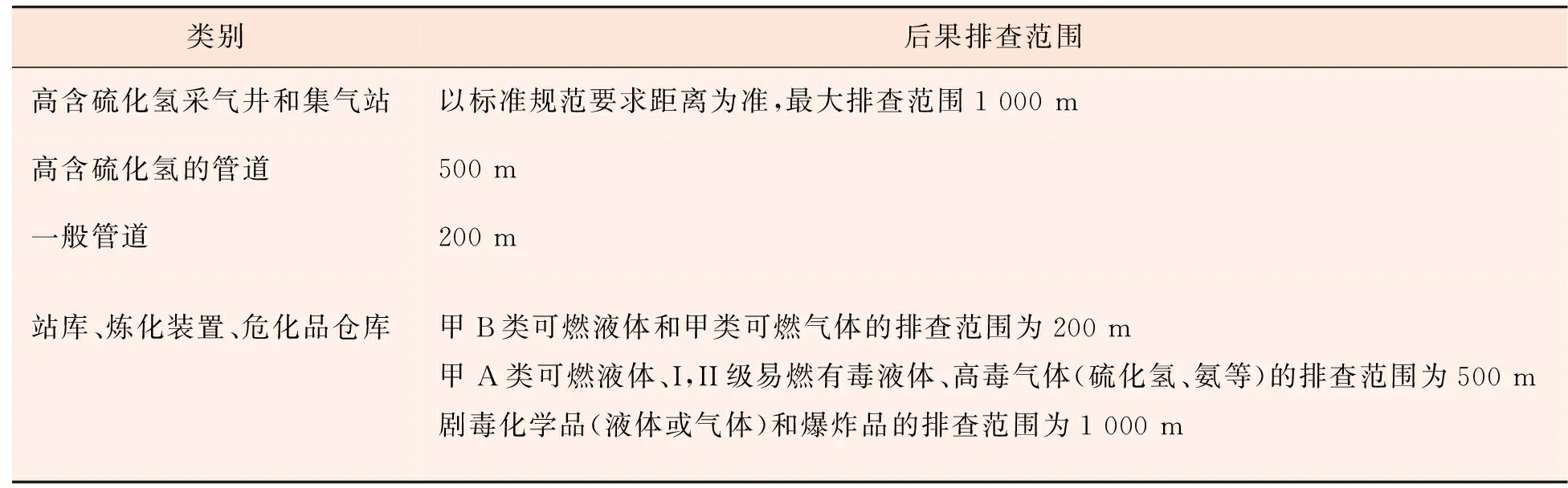

2.2.1.3生产装置/设施周边敏感目标排查范围确定

对典型事故案例的影响范围进行分析,如山东石大科技石化有限公司液化气球罐罐区火灾爆炸事故,严重影响范围200 m(门窗全部破坏);bp德克萨斯炼油厂异构化装置事故,90 m板房全部损坏,180 m活动板房受损(人员死亡);中石油开县气田井喷事故,气井5000 m范围内受到硫化氢污染影响,500~1500 m范围内影响严重。结合相关标准规范的要求和事故后果影响范围定量计算结果,确定重大风险生产装置/设施周边敏感目标排查范围,见表2。

2.2.1.4后果严重性等级的确定

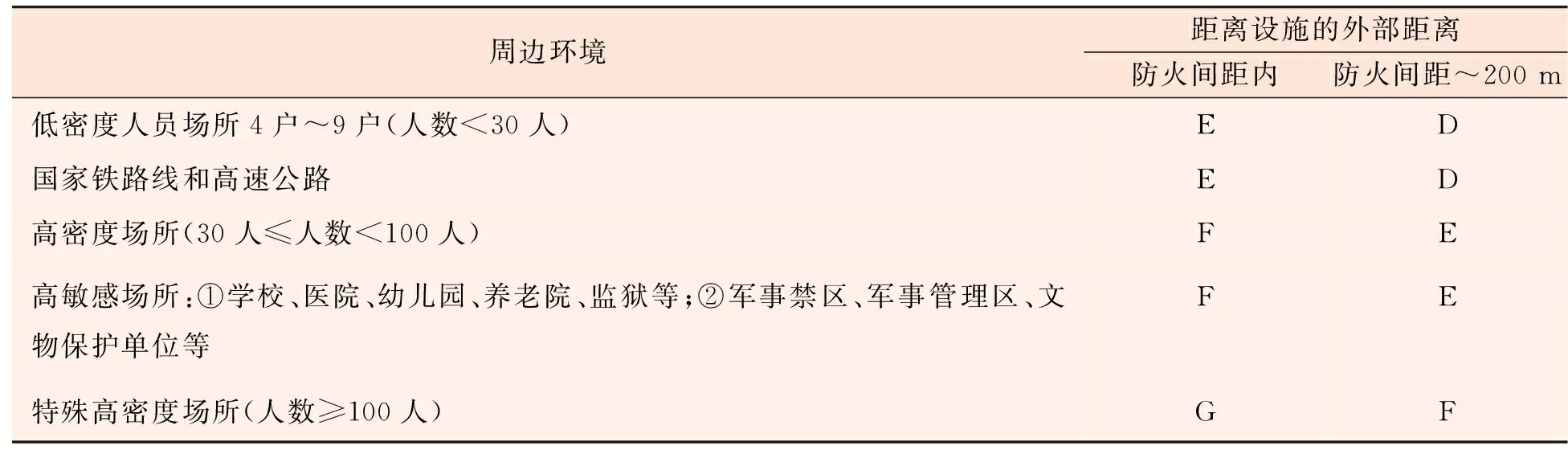

根据不同装置/设施后果排查范围内不同距离下的敏感目标分布情况,确定后果严重性等级。按照生产装置/设施类型和涉及危险化学品的不同,建立了19类不同生产装置/设施后果严重性等级分级表。以甲B类可燃液体和甲类可燃气体站库为例,根据表3,其排查范围为200 m,后果严重性等级分级见表3。

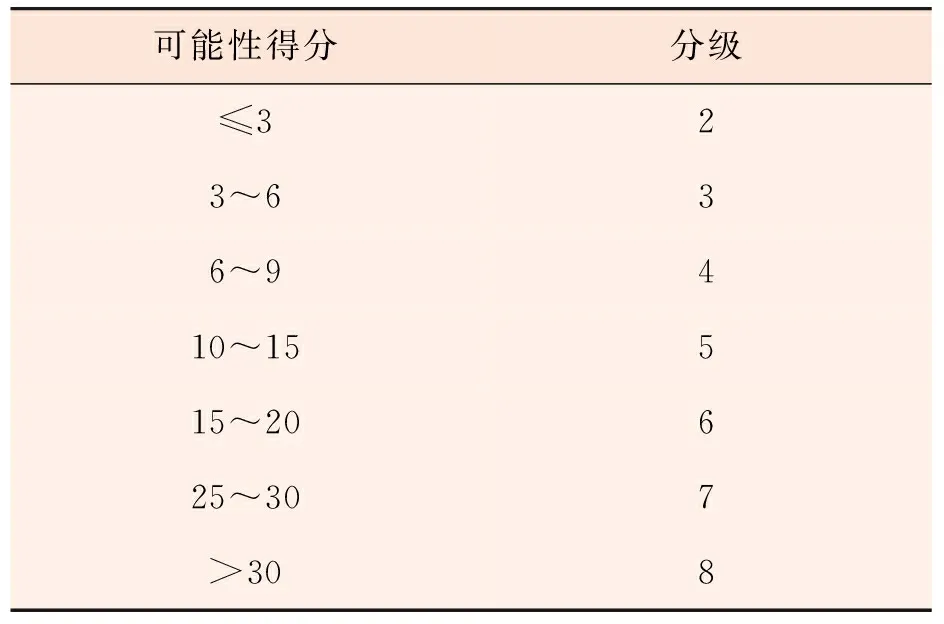

2.2.2事故可能性分级

对不同生产装置或设施可能导致事故的重大安全隐患进行了识别,为每个安全隐患赋值。编制含硫天然气采气集输站场、高含硫天然气集输管道、一般集输与长输管道、炼化企业厂际管线、海底油气管道、输油气站场与罐区、炼化装置、炼化企业厂内人员集中场所、炼化企业全厂级火炬系统、危险化学品仓库等10类生产装置/设施隐患排查表。根据排查出隐患所得分值之和,进行事故可能性分级,得分越高,发生事故的可能性越大。分级方法见表4。

表2 重大风险生产装置/设施周边敏感目标排查范围

表3 甲B类可燃液体和甲类可燃气体站库后果分级

表4 生产装置/设施后果可能性分级

2.3 评估风险等级

根据评估出的后果严重性等级和可能性等级,通过图1,可确定风险等级,确定重大安全风险。

3 应用案例

以某油库为例,介绍技术应用流程。

3.1 筛选识别对象

该油库储存物料为原油(甲B类),总库容210×104m3,构成一级重大危险源。根据表1,其属于重大风险识别对象。

3.2 确定后果严重性等级及可能性等级

根据表3,其排查范围为200 m。对后果影响范围内的敏感目标进行排查,排查结果见表5。根据表3,其后果严重性等级为G。

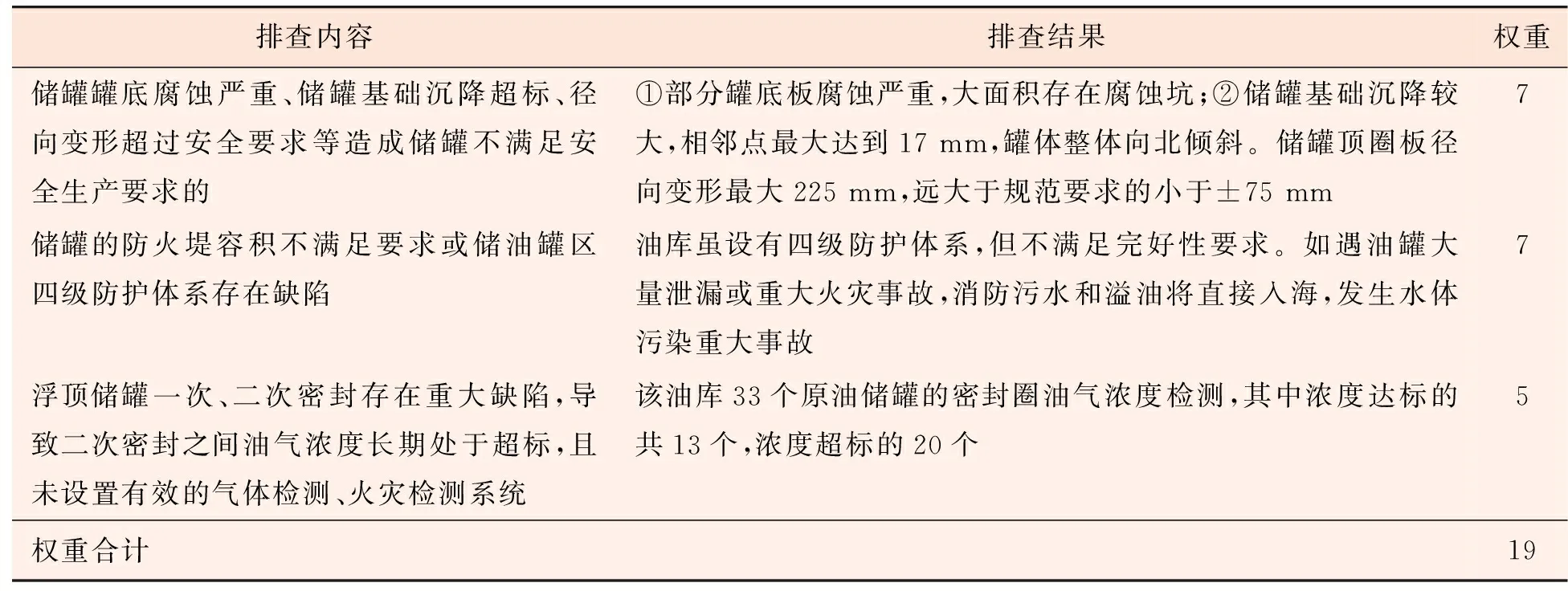

对黄岛油库隐患进行排查,排查结果见表6。其可能性得分之和为19分。根据表4,其可能性分级为6。

表5 黄岛油库周边敏感目标排查结果

表6 油库隐患排查结果

3.3 评估风险等级

根据评估出的后果严重性等级G和可能性等级6,通过图1,可确定黄岛油库风险等级为G6,属于重大风险。

4 结语

a)建立重大风险的矩阵判别标准,以及涵盖石油石化上中下游企业的重大安全风险识别与评估流程,包括生产装置/设施筛选、后果严重性和可能性等级计算、风险等级评估和重大安全风险确定。

b)采用定量计算方法,确定典型火灾、爆炸和有毒物料泄漏事故影响范围。根据定量计算结果,结合标准规范要求和实际事故案例影响范围,确定不同生产装置/设施周边敏感目标的排查范围。根据排查范围内敏感目标的分布情况,建立了19类生产装置/设施后果严重性等级评估标准。

c)对不同生产装置/设施隐患进行识别,构建了10类生产装置/设施隐患排查评估表,并建立了可能性分级标准。

d)以某油库为例,进行了重大安全风险识别与评估技术应用。经过评估,该油库确定为安全生产重大风险。