基于热风险评估的自动控制系统设计

2018-09-22陈朋朋周晓军章奉良

陈朋朋,周晓军,章奉良

(南通维立科化工有限公司,江苏南通 226400)

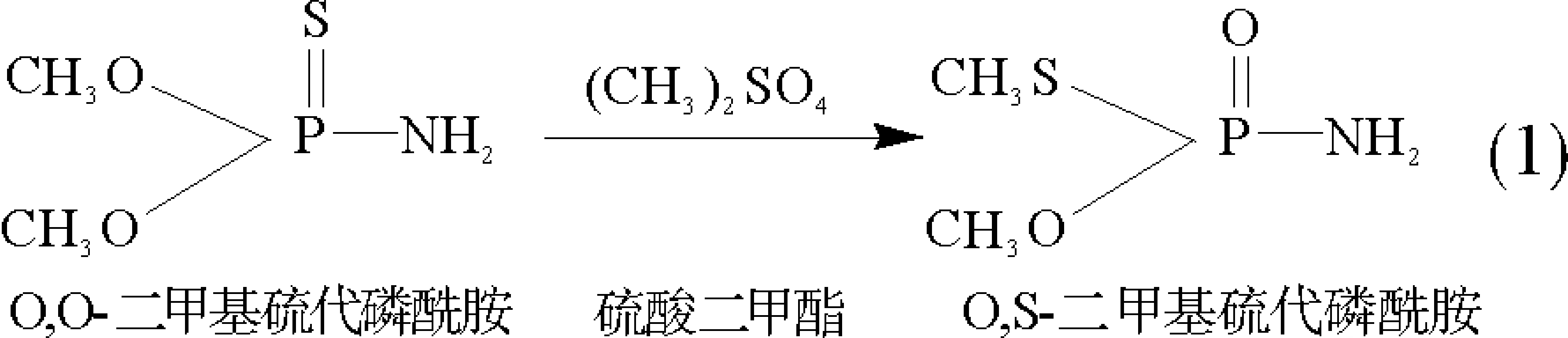

南通某化工有限公司乙酰甲胺磷产品异构化反应以O,O-二甲基硫代磷酰胺(以下简称精胺)为原料,在(60±2)℃滴加硫酸二甲酯。该反应放热量较大,如果不能及时移出反应体系中的热量,容易造成能量积聚,造成事故。反应方程式如式(1)。

1 反应热风险评估

异构化反应热风险评估检测依据GJB772A-97方法、502.1炸药测试方法、差热分析和差示扫描热法[1-3]。

1.1 热稳定性DSC测试

测试仪器:DSC-1;测试坩埚:Steel Plated 40ul,耐压6 MPa ;温度范围:50~500 ℃;测试速率:10 ℃/min。

测试结果:异构化产物甲胺磷样品从139.8 ℃开始放热,到228.13 ℃结束,放热量为574.51 kJ/kg。

1.2 异构化反应产物绝热ARC测试评估

测试仪器:ES-ARC;测试模式:加热-等待-搜索(HWS);检测灵敏度:0.03 ℃/min;温度范围:50~350 ℃;升温台阶:5 ℃;等待时间:15 min;测试样品池:1/4哈氏合金10 mL小球。

测试结果与分析:在测试的温度范围50~350 ℃内检测到2段放热信号,放热段比较急剧的从105 ℃开始放热,到230 ℃放热结束。通过样品不同温度对应的最大反应速率到达时间TMRad曲线及修正后的TMRad可以推算出样品放热到达最大温升速率为24 h对应的起始分解温度为84.85 ℃,即TD24=84.85 ℃。

1.3 异构化反应RC1测试评估

试验仪器:试验采用RC1中压反应釜MP06-HC,采用不锈钢25W校准加热器探头,锚式搅拌桨,流程如下。

a)称取精胺225 g一次性加入反应器中,升温至60 ℃,稳定后,校准。

b)校准完成后保温0.5 h,缓慢滴加硫酸二甲酯,滴加时间1.5 h,保温1.5 h。

c)稳定后,校准,降至室温,出料。

测试结果与分析:通过放热速率曲线,对时间积分,得到放热总量,放热总量为82.84 kJ,摩尔反应晗为50.10 kJ/mol;比放热量为368.18 kJ/mol;加入物料结束时热转化率为90.75%,热累积度为9.25%。反应过程中总绝热温升为194.1 K。反应过程中的失控体系最大反应速率MTSR为77.95 ℃。

2 热风险多维度评估

根据DSC测试结果,甲胺磷样品从140 ℃开始放热,到228 ℃,放热量为575 kJ/kg。物质分解热评估等级为2级。反应绝热温升为194 K,失控严重度等级为2级。异构化反应产物TD24为85 ℃,体系在工艺温度60 ℃、MTSR温度78 ℃下发生失控的可能性等级均为1级。根据反应的严重度等级和失控可能性评估等级,可以得到风险矩阵评估等级为1级。

3 反应工艺危险度评估

反应工艺危险度评估是精细化工反应安全风险评估的重要评估内容。反应的工艺危险的指工艺反应本身的危险程度,危险度越大的反应,反应失控后造成的事故严重程度就越大。

温度作为评价基准是工艺危险度评估的重要原则。主要考虑以下4个温度值:TD24、工艺操作温度TP、技术最高温度MTT、失控体系最大反应速率MTSR。

反应工艺危险度等级评估如表1所示。

异构化反应工艺温度TP为60 ℃,反应体系的绝热温升为194 K,热累积度为9.25%,MTSR为78 ℃。因该反应在常压下进行,因此MTT取精胺的沸点,即MTT=130 ℃。ARC测试得到TD24=85 ℃。

表1 反应工艺危险度等级评估

该工艺在正常反应条件下,MTT>TD24>MTSR>TP,目标反应失控后,温度达不到技术极限(MTSR

4 自控系统的设置

4.1 硫酸二甲酯滴加速度的控制

异构化反应流程为原料精胺在60 ℃左右,缓慢滴加硫酸二甲酯,滴加时间1.5 h。为避免硫酸二甲酯短时间内与反应底物精胺混合反应,产生大量热量,引发事故。硫酸二甲酯滴加采用自动薄膜调节阀,控制滴加速度,并根据反应体系的温度进行PID调节;滴加管道设置金属转子流量计,设置高流量报警;滴加管道设置滴加切断阀,与金属转子流量计高流量连锁,高流量切断滴加切断阀。通过滴加速度的控制保证正常工艺滴加时间,防止热的累积。根据热风险评估的结果,如在该条件下冷却系统失效,MTSR为78 ℃,小于TD24及MTT精胺的分解温度,不会造成严重后果[4,5]。

4.2 反应温度体系的控制

异构化反应釜设置多根温度变送器,监测釜内不同位置的温度,防止局部反应过热。温度信号远传至DCS,设置超温报警。通过硫酸二甲酯的滴加速度来进行温度调节控制,反应温度超过62 ℃,切断硫酸二甲酯滴加切断阀。异构化釜设置冷却降温系统,温度超过设定值1,打开盘管冷冻盐水自控阀门,开启冷冻盐水降温。若温度持续上升到设定值2,开启夹套循环水自控阀门,进行降温。待釜温度恢复到正常值时,恢复工艺运行。

4.3 物料释放收集系统

根据热风险评估结果MTT>TD24,为避免反应物料长时间停留在热积累状态,引发二次分解反应达到MTT,造成事故。异构化釜设置应急放料措施,当体系温度大于MTSR值78 ℃时,立即打开反应釜底应急放料阀,将反应物料排入应急槽,应急槽内预至等量的水(可终止反应)。应急槽上加装应急吸风系统,防止无组织气体逸散。

4.4 SIS系统的设置

根据热风险评估的结果,危险程度等级为2级。根据评估建议,需设置相应的安全仪表系统[6,7]。异构化反应釜滴加管道上设置独立于DCS系统的自动切断阀门,釜内温度超过设置值时切断SIS滴加切断阀门,防止物料累积。反应釜夹套及盘管分别设置循环水及冷冻自控阀门与DCS冷却系统阀门并联。当釜内温度超过设定值,打开SIS系统循环水及冷冻自控阀门,紧急降温冷却。

4.5 其它安全控制措施

异构化反应釜在配备上述自控措施的基础上,还有如下安全措施:在硫酸二甲酯滴加管道上设置滴加限流孔板,通过物理办法限制硫酸二甲酯的滴加流量,防止滴加自控措施异常时,反应物料不正常混合,提升了该反应的本质安全性;设置搅拌电流与滴加阀门联锁,搅拌电流异常切断滴加阀门,防止搅拌异常,物料局部过热,引发二次分解造成事故;设置压力变送器,将反应釜的压力信号远传至DCS,压力超过设定值报警并切断硫酸二甲酯滴加阀门,打开冷却介质阀门降温;反应釜设置爆破片,实现事故状态下,紧急释放。

5 结论与建议

通过开展异构化反应热化学风险评估,确定了反应工艺风险度等级,根据反应工艺危险度等级,设置相应的自动控制、安全仪表及物料释放收集系统,完善了风险控制措施,提升了反应的本质安全水平,有效防范事故发生。建议在开展化学反应热风险评估的基础上,对反应机理进行深入研究和探讨,在发生反应异常时,加入反应淬灭剂或抑制剂来快速终止反应,防止事故的发生。