不同工况下对旋风机第二级叶轮转速匹配研究

2018-09-21艾子健李青虹

艾子健 ,吴 龙 ,高 浩 ,李青虹

(1.美丽中国发展研究院,365004,福建 三明 ;2.福建省铸锻零部件工程技术研究中心,365004,福建 三明;3.三明学院机电工程学院,365004,福建 三明)

对旋风机是一种结构紧凑、性能优越的通风换气叶轮机械,其核心部件是两个转向相反、叶片安装角相反的叶轮。与多级轴流风机相比,对旋风机具有轴向尺寸短、压升高、效率高等优点。对旋风机在实际应用中经常出现第二级电机过载、风压太低、效率过低等现象。通过对对旋风机叶轮区域的内流特性、整机及叶片结构优化、气动声学性能等方面的研究[1-6]表明:对旋风机长期工作在不合适的工况,会出现上述问题,其本质原因是当偏离设计工况时,第二级叶轮的压升与功率出现大幅度波动[7]。改变两级叶轮的叶片安装角,调整两级叶轮级间间隙能够在一定程度上改善第二级叶轮性能变化的问题[8-9]。已有研究[11-13]证明了改变对旋风机或对旋压气机的两级叶轮转速会对两级叶轮负荷分配、内部流动和运行效率产生影响。

本文试图利用数值方法,通过在不同运行工况下,适当改变第二级叶轮的转速,研究对旋风机在第二级叶轮变转速匹配运行时的整机性能、叶轮压升、功率特性,以期获得提高对旋风机工况适应能力的方法。

1 数值模拟研究方法

1.1 计算模型及网格

对旋风机的整机三维计算模型,包括进口区域、一级叶轮区域、级间间隙区域、二级叶轮区域、出口区域五部分,其设计流量为1.65 m3/s、设计全压升为1 620 Pa、叶顶半径为190.5 mm、轮毂直径为245 mm、一级叶片数为11、二级叶片数为10、额定转速为2 950 r/min。

利用TurboGrid对一级叶轮区域和二级叶轮区域进行建模和网格划分,叶轮区域网格为六面体结构化网格,并进行局部加密处理。进口区域、级间间隙区域、出口区域进行采用三维造型软件及ICEM网格划分软件进行建模和网格划分,网格类型为四面体非结构化网格,并对与叶轮交接的部位进行局部网格加密处理。

1.2 边界条件及数值计算方法设置

边界条件设置中主要包括下述3部分:

(1)一级叶轮区域与二级叶轮区域为旋转部件,进口区域、级间间隙区域、出口区域3个部件为静止部件。旋转部件与静止部件的交界面采用Frozen Rotor动静交界面。

(2)风机进口面设置为inlet,给定边界条件为质量流量值。风机出口面设置为outlet,给定压力边界条件Static Pressure=0。

(3)其余壁面均设置为Wall,并设置为No Slip Wall固壁无滑移边界条件。

在数值计算方法设置时,采用High Resolution高阶求解模式作为Advection Scheme差分格式;采用Realizable k-ε两方程模型作为湍流模型;Timescale Control设置为Physical Timescale物理时间尺度,Physical Timescale值取旋转角速度ω的倒数,残差目标取值1×10-4。

1.3 网格无关性验证

对整机计算模型进行网格划分,设定4套网格进行网格无关性验证,分析进口流量为1.86 m3/s时风机的流动,分别计算4种网格模型的整机效率,结果如表2所示。由表可知,方案3的结果相对误差为0.065 282%,可认为网格超过方案3后,计算结果基本不变,故选取网格方案3进行详细的仿真分析。

表1 网格无关性验证

2 数值计算与结果分析

2.1 两级叶轮等转速运行

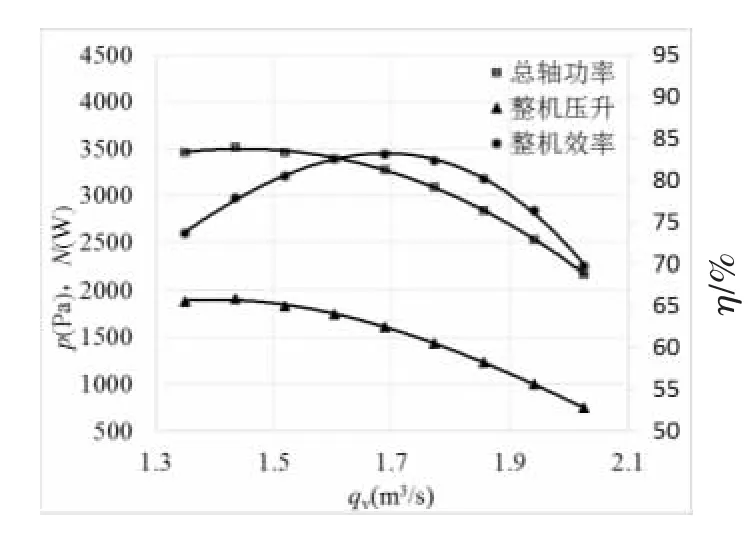

图1~3分别为两级叶轮等转速运行时的整机性能曲线、叶轮效率曲线、叶轮压升与功率曲线。由图可知,等转速运行时,两级叶轮和整机在额定工况附近都保持较高的运行效率,主要是因为在额定工况,两级叶轮的负荷相等,二者的性能处于最佳匹配状态;在小流量工况时,两级叶轮的效率均明显下降;而在大流量工况,虽然一级叶轮效率略有提高,但二级叶轮效率迅速降低,使得整机效率迅速下降。在整个工况范围内,一级叶轮的压升和轴功率变化不大,其电机基本保持较理想的满负荷平稳运行状态。二级叶轮的压升与轴功率受流量变化的影响显著,在小流量工况运行时,二级叶轮的压升迅速升高,其轴功率也急剧增大,电机负荷易过载,长时间运行时二级电机将出现烧毁的现象;大流量工况运行时,二级叶轮的压升与轴功率均迅速下降,其运行效率也大幅下降,出现“大马拉小车”的现象。总而言之,两级叶轮在偏离额定工况的状态下,出现严重不匹配的问题。

图1 等转速整机性能曲线

图2 等转速叶轮效率曲线

图3 等转速叶轮压升与功率曲线

2.2 第二级叶轮变转速匹配运行

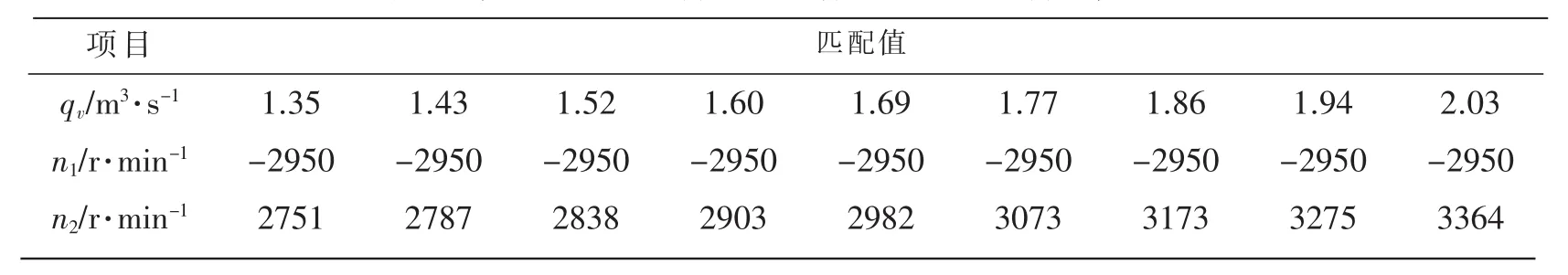

由上述分析可知,一级叶轮对流量的变化不敏感,在整个工况范围内都保持着较为平稳高效的运行状态,而二级叶轮对流量的变化相当敏感,在非额定工况性能下降较快,工况适应能力差。为了消除对旋风机在小流量工况和大流量工况运行时两级叶轮功率不匹配现象,采用第二级叶轮变转速匹配运行,即保持一级叶轮转速不变,在小流量工况时适当降低第二级叶轮的转速,在大流量工况时适当提高二级叶轮的转速,表2给出了9种工况流量下对应的两级叶轮转速的匹配值。利用数值模拟分析可以得出对旋风机在表2中各个工况状态下采用第二级变转速匹配后的运行特性,图4~6分别为第二级变转速匹配时的压升、功率、效率图。

表2 第二级叶轮变转速匹配各工况的叶轮转速值

图4 第二级变转速匹配压升-流量图

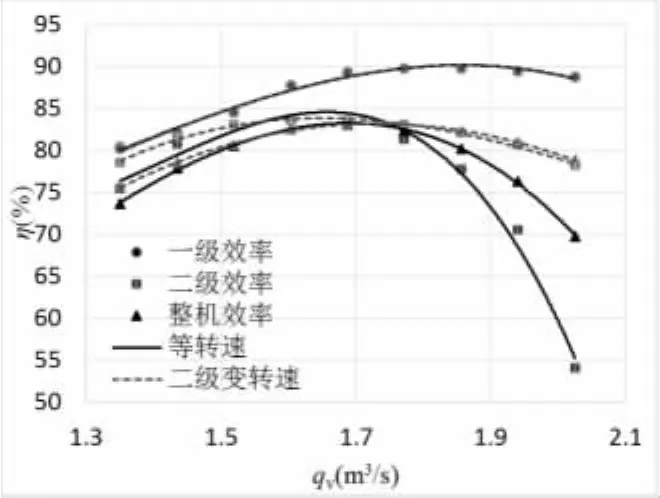

由图4可知,在全工况范围内,等转速运行和第二级变转速匹配运行时的第一级叶轮压升特性基本相同,依旧保持着平稳高效的运行状态,而采用第二级变转速匹配所获得的第二级叶轮压升特性明显发生了变化,在小流量工况得到明显降低,在大流量工况得到明显提升,使得在全工况范围内,第二级叶轮的压升特性有所改善,整机压升在小流量工况略有降低,但在大流量工况有显著提高。

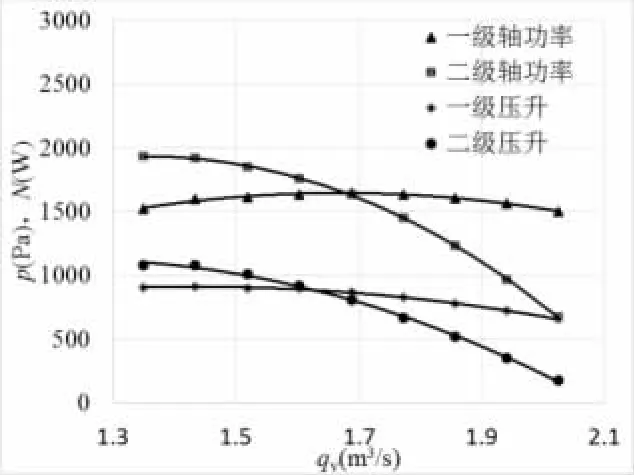

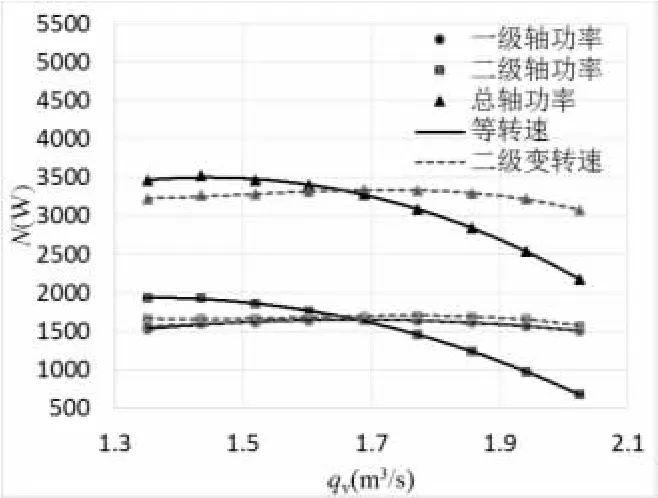

由图5可知,采用第二级变转速匹配运行时,第一级叶轮的功率保持不变。第二级电机轴功率也得到有效的调整,小流量工况第二级功率得到降低,大流量工况第二级功率得到提高,在全工况范围内基本保持良好的满负荷平稳运行状态,既充分利用了电机的做功能力,又避免了电机烧毁的现象。

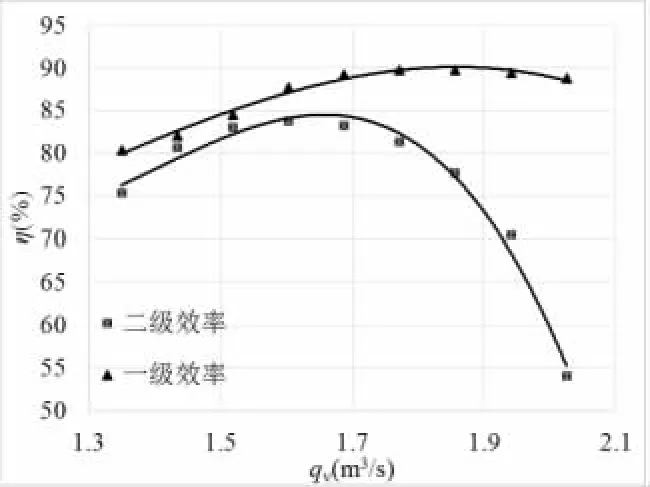

由图6可知,与等转速运行相比,一级叶轮效率基本不变,二级叶轮效率在小流量工况有明显提高,在大流量工况有显著提高,使得整机效率在小流量和大流量工况均有很大的提升,极大程度地扩大了对旋风机的高效工作范围。

图5 第二级变转速匹配功率-流量图

图6 第二级变转速匹配效率-流量图

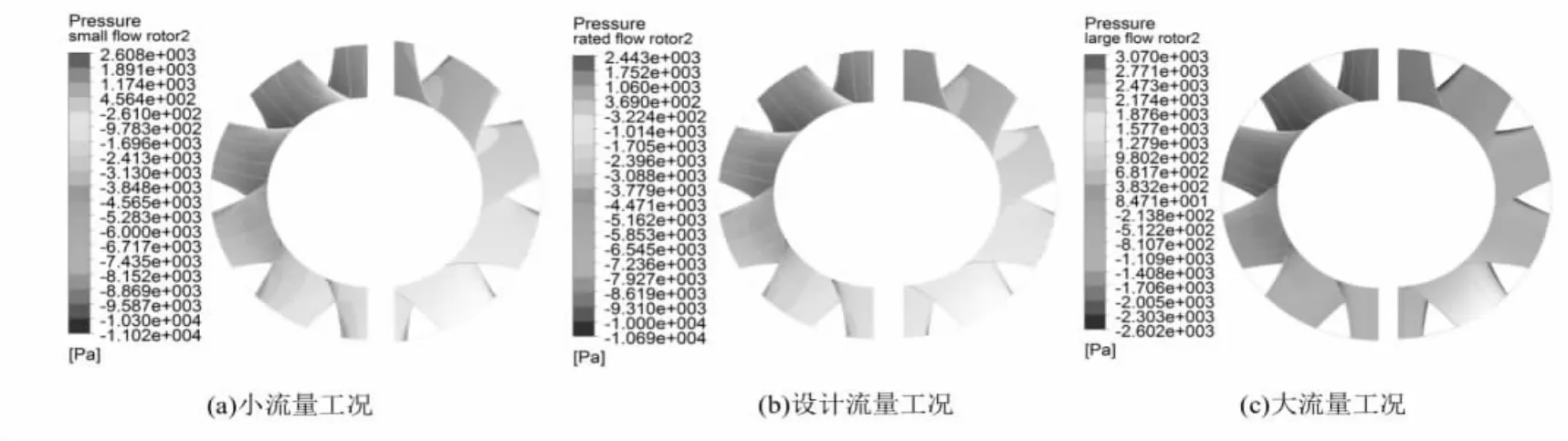

图7为对旋风机两级叶轮等转速运行时,小流量工况(q=1.434 6 m3/s)、额定流量附近工况(q=1.603 4 m3/s)、大流量工况(q=1.940 9m3/s)的第二级叶轮叶片表面静压云图,图中左半部分为吸力面,右半边为压力面(下同)。由图可知,额定工况时叶片表面静压分布最均匀;小流量工况时叶片表面静压最大值明显增大,静压最小值略有降低,静压整体明显增大,说明此时叶轮压升(负荷)增大;大流量工况时,叶片表面静压最大与最小值的差距变大,最大值向叶片前缘吸力面移动,静压分布更加不均匀,说明此时叶轮区流动变得紊乱,流动效率大幅度下降,同时叶片表面静压整体大幅度减小,即叶轮压升(负荷)大幅下降。

图8为对旋风机第二级变转速匹配运行时,小流量工况(q=1.434 6 m3/s)、额定流量附近工况(q=1.603 4 m3/s)、大流量工况(q=1.940 9 m3/s)的第二级叶轮叶片表面静压云图。由图可知,与等转速运行相比较,小流量工况时二级叶片表面整体静压值明显降低,叶轮超负荷现象得到克服,静压最大值与最小值差异减小,静压分布更加均匀;大流量工况时,二级叶片压力面静压增大明显,叶片吸力面最小值变小,叶轮的压升大幅提高,二级叶轮“大马拉小车”现象得到克服。

图7 等转速运行二级叶轮表面静压分布云图

图8 第二级变转速匹配运行二级叶轮表面静压分布云图

4 结论

介绍了利用CFD进行对旋风机全三维数值模拟的方法以及建模、网格划分及数值计算设置过程,分析了对旋风机在两级叶轮等转速运行时,全工况范围内两级叶轮和整机的性能结果表明:对旋风机在额定工况附近运行时,两级叶轮的压升特性相当,叶轮效率和整机效率均较大;在小流量工况运行时第二级电机易出现过载,同时两级叶轮和整机效率均有所下降;大流量工况第二级叶轮压升和效率将大弧下降,使得整机压升和流动效率明显降低。

分析了对旋风机在第二级叶轮变转速匹配时两级叶轮和整机在全工况范围内的性能。结果表明:采用第二级变转速匹配能够改善第二级叶轮的全工况范围内的性能,能够更加合理地分配两级叶轮的压升和轴功率,有效地避免了小流量工况第二级电机易出现过载烧毁的现象,同时提高了第二级叶轮和整机在大流量工况时的压升能力,拓展了整机压升特性,扩大了对旋风机的使用范围。此外,使二级叶轮效率在小流量工况有明显提高,在大流量工况有显著提高,大幅提升整机运行效率,扩大了对旋风机的高效工作范围。