柳塔煤矿大采高工作面矿压规律实测分析

2018-09-21许添宝

许添宝

(广东安元矿业勘察设计有限公司, 广东 惠州 516211)

1 工作面布置

1.1 工作面概况

12117大采高工作面位于柳塔煤矿12煤层西部盘区,工作面东侧为12116-3及12116-4综采工作面采空区,西侧紧邻井田边界,南侧紧邻盘区大巷,北侧为实体煤,未采动。工作面长256 m,推进长度为 1 338 m,倾角为 1°~3°,煤容重 1.32 t/m3,煤层厚度4.5~5.0 m,平均采高4.8 m,可采储量217万t。煤层顶底板情况详见表1。

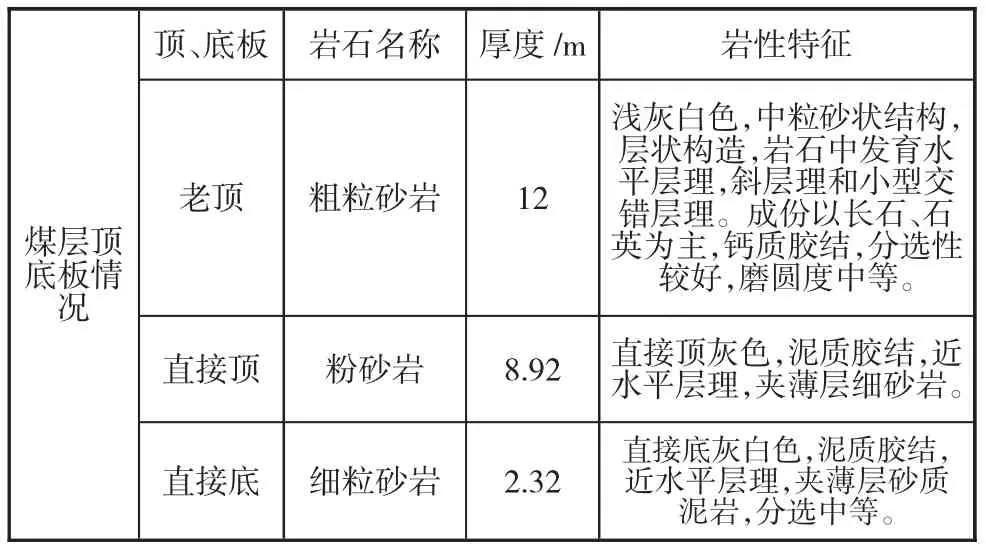

表1 煤层顶底板特征表

1.2 工作面支架布置

工作面选用郑煤生产的ZY12000/25/50型两柱电液控支架支护,共计151台,其中中间架141台,端头支架6架(头3尾3),过渡支架4台(头2尾2)。支架工作阻力均为12 000 kN,除局部支架重量41.0 t/架外,端头支架重量与过渡支架重量均为40.0 t/架。

2 工作面顶板矿压监测

2.1 矿压监测站的布置

12117工作面设置6个观测站,每个观测站记录三架支架的采集的数据。数据的采集利用液压支架自带支架压力采集器定时定点进行采集。I号观测站采集7、8、9号支架的压力数据,II号观测站采集35、36、37号支架的压力数据,III号观测站采集70、71、72号支架的压力数据,IV号观测站采集100、101、102号支架的压力数据,V号观测站采集131、132、133号支架的压力数据,VI号观测站采集149、150、151号支架的压力数据。

2.2 工作面矿压显现规律

2.2.1 初采期间矿压观测

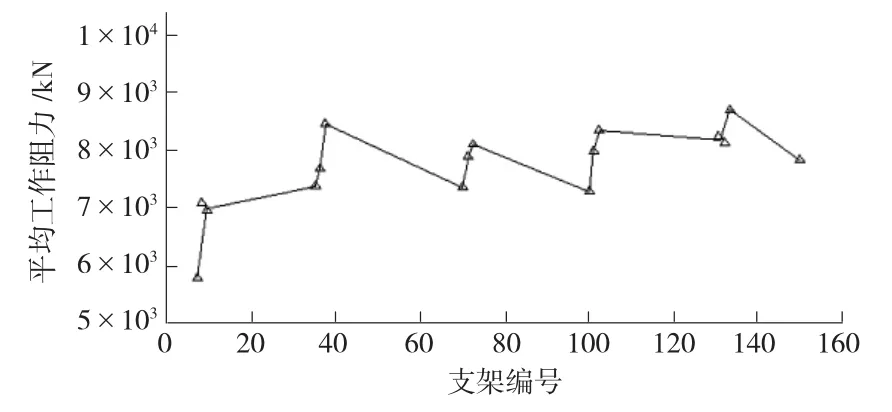

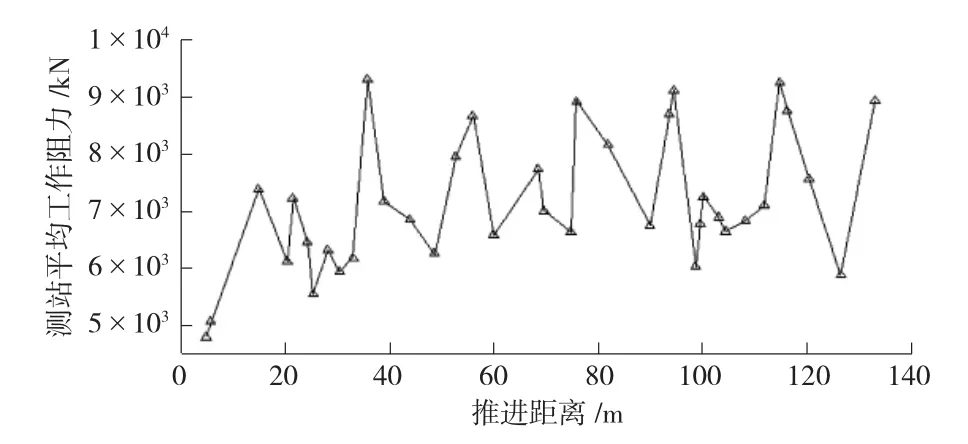

采集到的数据记录后进行统计分析,将六个测站记录的数据进行处理,求出支架平均工作阻力以及全部支架每次观测压强平均值,记录成表绘制曲线图,分析初采期间矿压显现规律(如图1、下页图2所示)。

图1 顶板来压监测与支架工作阻力平均值曲线

结合采集数据绘制曲线图可以看出,支架的平均工作阻力为8 791 kN。初采期间顶板来压均匀,液压支架工作阻力变化不大,并未出现顶板来压瞬间增大的现象,检测的液压支架工作阻力均小于 10 000 kN,符合液压支架规程范围,支护效果良好。

图2 监测站各支架平均工作阻力关系

2.2.2 正常回采期间矿压观测

在工作面正常回采期间,对各监测站支架进行实时监测统计,监测站内的支架工作阻力数据随着工作面的开挖呈正态分布,即靠近机头、机尾以中间支架区域的支架工作阻力相对较大,随着工作面的推进总支架工作阻力会周期性的突然瞬间增大,这表示周期来压突然发生[1],以最具代表性的I测站以及III测站作为分析目标,绘制工作阻力与推进距离关系图以及工作阻力频率分布特征图,如图3、图4所示。

图3 I测站支架工作阻力与推进距离关系

图4 III测站支架工作阻力与推进距离关系

顶板来压监测站从开挖4.7 m时进行实时监测,从图3可以看出I测站采集的数据在回采4.7~33.0 m阶段时随着工作面的开挖支架工作阻力在6 500 kN左右浮动,最大支架工作阻力值为7 108.96 kN,最小支架工作阻力值为4 772.8 kN。当工作面回采至36.0 m时,支架动作阻力由33.0 m时的监测值(6 132.16 kN)瞬间增大到9 343.2 kN,此时老顶初次来压突然发生,来压前回采工作面上方空间的顶板压力还比较小,来压后工作面开始出现片帮,但并不代表塌陷[2]。开采至48.5 m时支架工作阻力值回落到6 174.72 kN,初次来压影响范围达12.9 m。工作面开采至55.8 m时支架工作阻力为8 239.36 kN,此时老顶的周期来压发生,来压步距为20.2 m。随后又发生多次回采工作面周期来压分别为75.3 m时,来压步距为19.49 m;94.2 m时,来压步距为18.9 m;114.5 m时,来压步距为20.3 m;132.8 m时,来压步距为18.3 m。

从图4可以看出III测站采集的数据在回采4.7 m~33.0 m阶段时随着工作面的开挖支架工作阻力在7 100 kN左右浮动,最大支架工作阻力值为7 385.28 kN,最小支架工作阻力值为5 526.4 kN。当工作面回采至36.0 m时,支架动作阻力由33.0 m时的监测值(6 561.6 kN)瞬间增大到9 296.8 kN,此时老顶初次来压突然发生,来压前回采工作面上方空间的顶板压力还比较小,开采至43.6 m时支架工作阻力值回落到6 853.92 kN,初次来压影响范围达8.0 m。工作面开采至55.8 m时支架工作阻力为9 073.12 kN,此时老顶的周期来压发生,来压步距为20.2 m。随后又发生多次回采工作面周期来压,基本来压情况与I测站类似。

综合以上数据可看出:大采高工作面在初次来压后会出现多次老顶来压,来压步距多在18~20 m范围内,老顶来压期间工作面煤壁出现局部片帮的现象,现象集中在煤壁的中上部,片帮直接导致液压支架的护帮板不能护实煤壁,支架工作阻力也会比其他周期来压较大,来压步距变为40~70 m范围内,认为此时的周期来压为大周期来压[3]。大周期来压的表现为:来压时顶板慢慢发生漏顶现象,如若漏顶并未及时发现,割煤机割一刀煤后拉架,液压支架易冲天,回采期间应该重点防范,工作面作业人员必须经常观察顶板情况,发现顶板漏顶及时超前拉架,与此同时,拉架时必须认真观察顶板是否平整,确定平整后才可拉架,避免由拉架引起的顶板不平整。

3 超前支承压力监测

3.1 超前支承压力监测站的布置

在12117回风巷以及运输巷内距工作面60 m处分别布置第一个监测点,测点主要布置在巷道煤帮的中部位置,标记为1号监测站,然后每隔10 m布置一个监测站,在每个测站处的下帮煤壁上,垂直于煤壁打设钻孔,共计布置九个监测站。特别要注意的是工作面采用了KSE-II-I型钻孔应力计,分为5 m应力计、6 m应力计、7 m应力计三种型号[4]。工作面设计1号监测站布置在距离工作面60 m处,1号、4号、7号监测站采用孔深5.0 m应力计;2号、5号、8号监测站采用孔深6.0 m应力计;3号、6号、9号监测站采用孔深7.0 m应力计,应力计初始值设为6 MPa[5]。

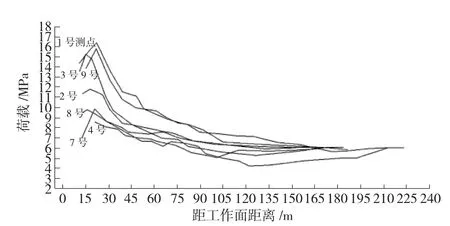

3.2 超前支承压力分布规律

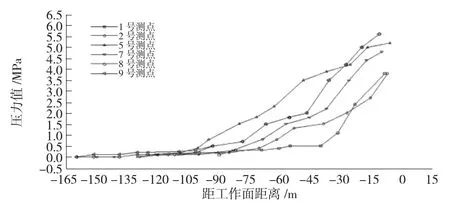

1)12117回风巷超前支承压力。将设置于工作面回风巷的监测站数据收集整理后绘制成超前支护段煤壁压力载荷测点数据特征曲线,如图5所示。从曲线图中可以看出,12117回风巷距离工作面上端头较远处的煤帮受到压力较小,但在工作面前方80 m范围内应力变化较为剧烈,在距工作面4 m以外(指向巷道方向),距离工作面越近煤帮的破坏程度越大,受到的压力也越大[6]。在大采高工作面上端头超前支护段的煤帮较为松散破碎,受工作面回采影响,在工作面前方4~90 m范围内,大部分煤帮的底角会发生片帮现象,导致煤帮处的一部分水平应力被释放,在顶板压力较大的情况下,工作面主要采用π型钢梁进行支护,支护效果良好,顶板的压力部分作用于π型钢梁单体液压支柱上,在一定程度上缓解了两帮的侧压力,从而使得工作面上端头超前支护段煤帮中部整体水平应力值较小[7]。

图5 超前支护段煤壁压力载荷测点数据特征

图6 钻孔应力与推进距离关系

2)12117运输巷超前支承压力。12117运输巷超前支护段受工作面采动影响,巷道下帮的煤壁整体载荷并不是很大,数值都在6~10 MPa范围内。将设置于工作面运输巷的监测站数据收集整理后绘制成钻孔应力与推进距离关系曲线,如图6所示。在工作面安装钻孔应力计后,随工作面回采钻孔应力计很快就出现卸压现象,这是因为监测站周围的煤岩体受力开始变形破坏、松动泄压,导致围岩应力下降,钻孔进一步受力变形后,变形压力逐渐趋于稳定状态,钻孔内的压应力总体呈现出不断升高的趋势。

4 结论

大采高相较于普采具有一定优势,但因为其采高大,效率高造成“支架-围岩”稳定性差、事故率高以及地表沉陷严重等问题严重制约了大采高工作面安全高效开采。采场超前支承压力必然会导致煤岩体内部结构破坏,从而影响开采煤层稳定性,顶底板破坏以及支承压力作用范围内的煤岩体力学性质等。工作面前方煤体在支承压力的作用下内部结构发生破坏、畸变,严重的会导致回采工作面冒顶、片帮、底臌以及冲击地压等地质灾害。对大采高工作面矿压显现规律等的研究不能墨守成规,必须具体问题具体研究,结合实际情况,进行定性分析,从而能够适应不同地质条件高产高效的要求,同时也具有重要的经济意义以及社会意义。