阻尼连续可调减振器外特性仿真与试验研究*

2018-09-20

江苏大学机械工程学院 江苏镇江 212013

1 研究背景

减振器作为汽车悬架上的主要阻尼元件,可以将车辆在行驶中的振动动能转换为减振器油液的热能而扩散,从而达到快速消减车身振动、提高舒适性与稳定性的目的[1-3]。传统的汽车减振器主要由刚度固定的螺旋弹簧和阻尼固定的筒式液压减振器组成,在设计时较难兼顾不同路况下乘坐的舒适性和操控的稳定性。而阻尼可调减振器较好地解决了舒适性与稳定性之间的矛盾[4],因此对阻尼可调减振器进行研究一直是汽车悬架领域的重点问题。

我国对阻尼可调减振器的研究起步较晚,且侧重于模型建立及对阻尼可调减振器控制策略的研究。受产品性能、稳定性、生产成本、材料等因素的影响,诸多研究成果难以进入实用阶段[5-7]。国内减振器生产厂商亦广泛采用试错法,较难开发出实用的阻尼可调减振器。笔者在分析阻尼连续可调减振器工作机理的基础上,建立减振器的动力学模型,并通过台架试验验证模型的精确度,研究结论可以为阻尼连续可调减振器的研发提供技术参考。

2 减振器工作机理

2.1 减振器结构

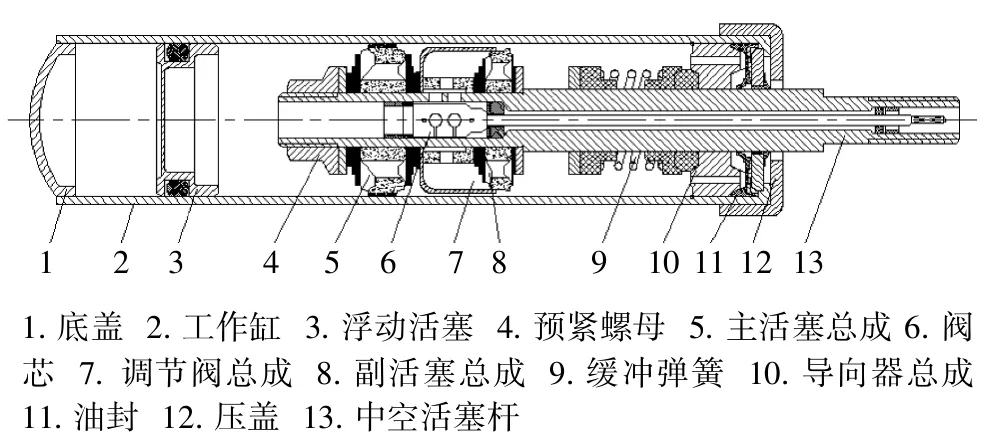

阻尼连续可调减振器结构如图1所示,主要包括工作缸、调节阀总成、主活塞总成、浮动活塞、缓冲弹簧和油封等,其中调节阀总成包括副活塞总成、副压缩阀、副复原阀、中空活塞杆、阀芯等。

2.2 通流面积调节

▲图1 阻尼可调减振器结构

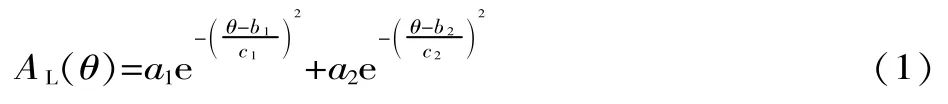

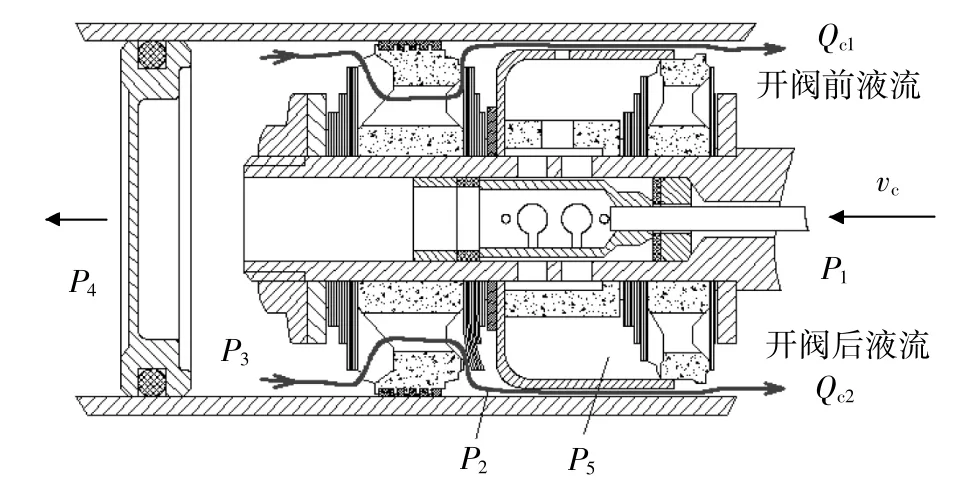

减振器调节阀总成如图2所示,通过旋转中空活塞杆内的阀芯,可以改变节流孔的通流面积。定义阀芯转动角度为θ,阀口面积为AL。当阀芯孔处于闭合状态时,定义阀芯角度为0°。在阀芯从0°转动到 180°的过程中,节流孔通流面积呈现全闭→半开→全开→半开→全闭的变化过程。这一过程可以采用Gaussian函数进行拟合,流通面积AL与阀芯转动角度θ的拟合方程为:

式中:a1、b1、c1依次为 5.92、1.05、0.57;a2、b2、c2依次为1.34、2.07、0.69。

▲图2 调节阀总成

2.3 油液流动机理

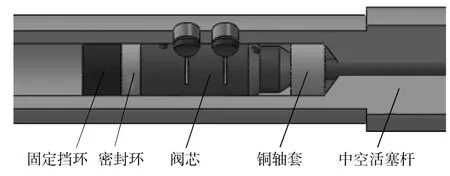

当阀芯闭合时,θ=0°,调节阀节流孔的通流面积为0,此时减振器等同于单筒充气式减振器。当阀芯开启后,0°<θ<π,此时减振器主活塞起到导向器作用,油液不通过主活塞阀系。调节阀开启后,压缩行程中减振器内部油液流动如图3所示。图3中P1为复原腔压力,P2为中间腔压力,P3为压缩腔压力,P4为气室压力,P5为调节阀总成内部压力。

▲图3 压缩行程油液流动

3 减振器建模

3.1 建模假设

减振器的外特性受到内泄漏、油温变化等诸多因素影响,在建模时,如果将所有的影响因素都考虑在内,减振器的动力学模型将会十分复杂且不易求解。为此,在建模前作如下假设。

(1)活塞与缸筒、活塞杆与油封之间不存在油液泄漏现象,即油液仅通过设定的油路。

(2)在测试过程中,油液温度保持不变。

(3)油液不可压缩,油液与气体完全分离,油液无泡沫化现象。

(4)减振器内部同一腔室内压力处处相等。

3.2 动力学模型

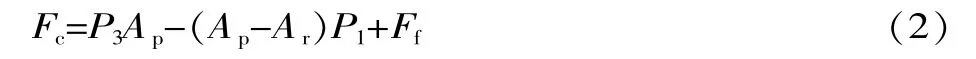

以调节阀开启状态下减振器的压缩行程为例,对减振器动力学建模过程进行分析。对活塞杆进行受力分析,可得平衡方程[8]:

式中:Fc为压缩行程阻尼力;Ap为活塞截面积;Ar为活塞杆截面积;Ff为减振器工作过程中的摩擦力。

令减振器气室初始压力为P0,初始体积为V0,活塞移动距离为Sp,由浮动活塞两侧压力平衡可得[9]:

则复原腔压力P1为:

式中:ΔP32为薄壁小孔节流压差;ΔP21为径向开阀缝隙节流压差。

由流体节流理论,ΔP32、ΔP21可分别表示为[1]:

式中:ρ为油液密度;Q为油液流量;ε为薄壁小孔流量系数;n和A分别为节流孔数量和单个孔的流通面积;μ为减振油动力黏度;rb为节流阀片外半径;rk为活塞阀口半径;wk为阀片开阀量。

3.3 仿真模型

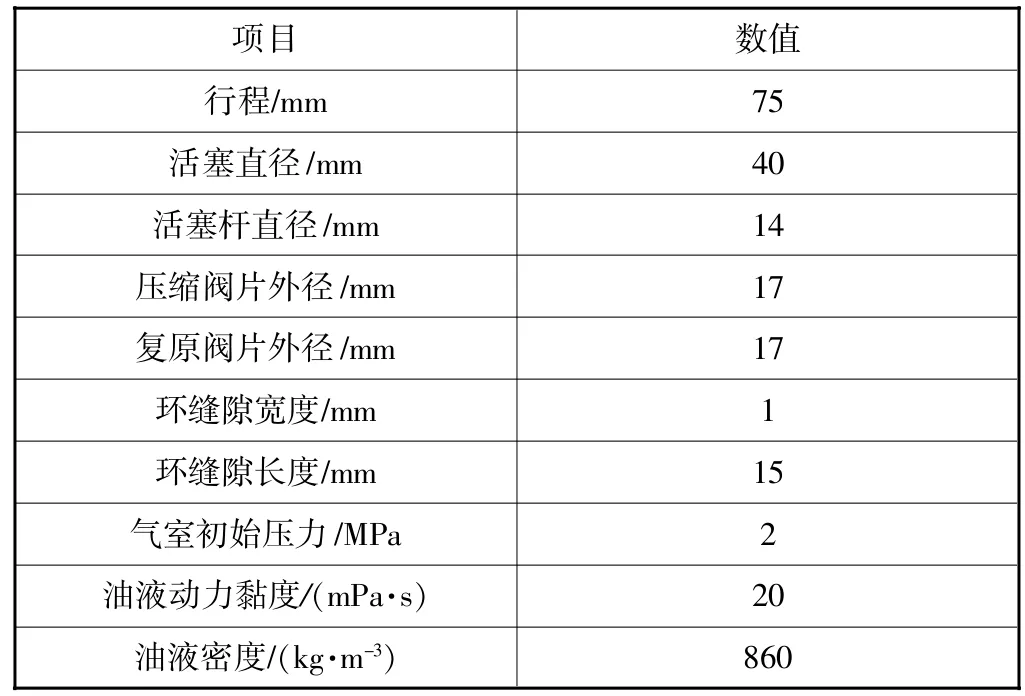

对减振器工作机理及阻尼调节机理进行分析后,基于阻尼可调减振器动力学模型,在MATLAB/Simulink环境下建立减振器的仿真模型,主要建模参数见表1。

表1 减振器建模参数

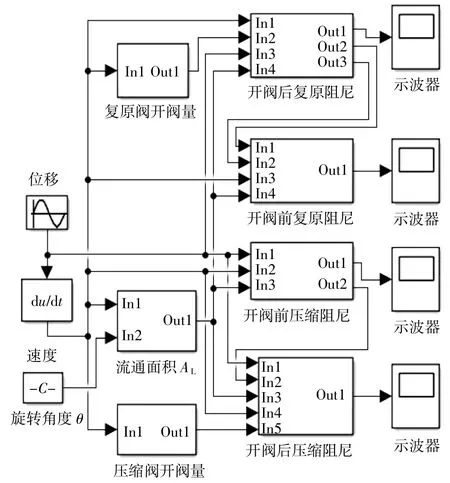

所建立的减振器仿真模型如图4所示,通过改变调节阀旋转角度θ,这一仿真模型可以输出减振器在不同工作状态下的阻尼力。

▲图4 减振器仿真模型

4 仿真结果与试验分析

建立阻尼连续可调减振器动力学模型及仿真模型后,需要通过台架试验对减振器的外特性进行测试,以验证所建立模型的可靠性。试验采用某减振器制造厂商提供的减振器液压伺服示功机。如图5所示,示功机主要由横梁、拉力和压力传感器、速度和位移传感器、作动器、控制面板、显示器等部件组成。

▲图5 减振器液压伺服示功机

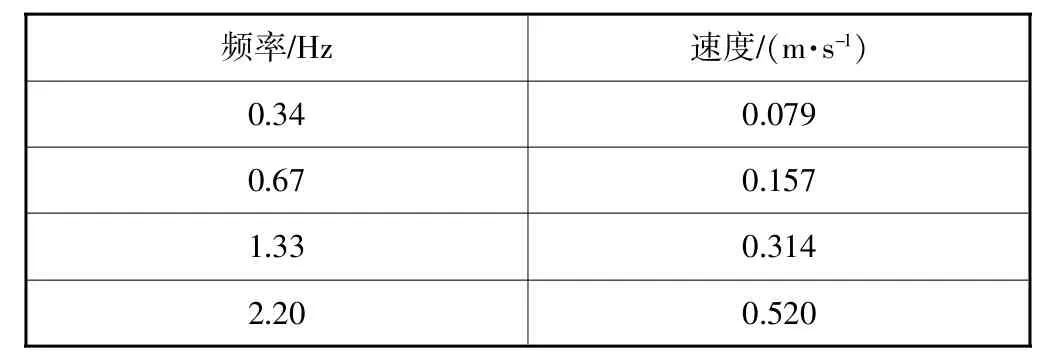

依据汽车行业标准QC/T 545—1999《汽车筒式减振器台架试验方法》的规定[10],确定该减振器仿真行程为75 mm,试验频率与速度见表2。

表2 试验频率与速度

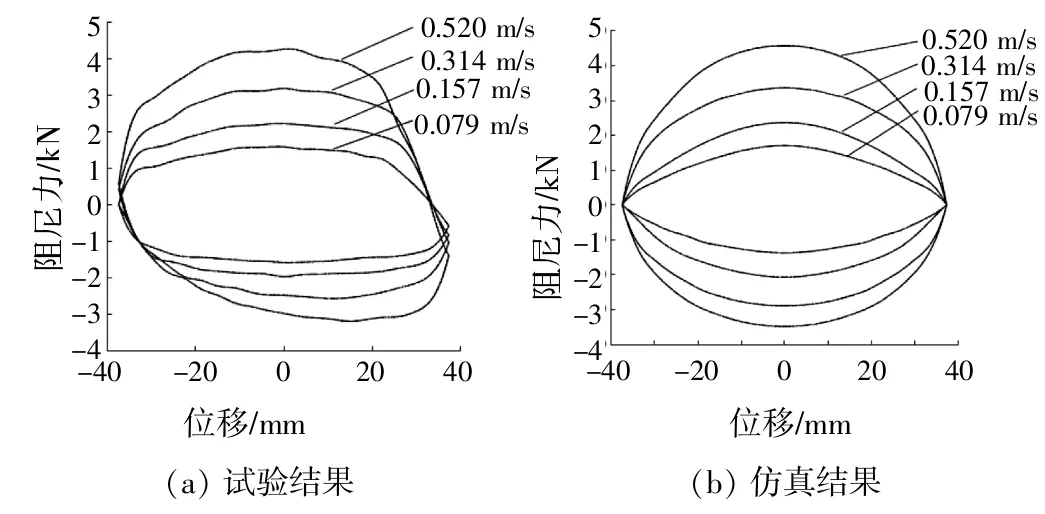

改变减振器调节阀阀芯的旋转角度,可得阻尼连续可调减振器在不同工况下的示功特性曲线和速度特性曲线。图6所示为阀芯闭合工况下的示功特性曲线,图7所示为阀芯旋转π/6工况下的示功特性曲线,图8所示为阀芯旋转π/3工况下的示功特性曲线。这三种工况依次代表了减振器在实际工作时硬、中、软三种工作模式。图9所示为减振器速度特性曲线。

▲图6 阀芯闭合时示功特性曲线

▲图7 阀芯旋转π/6时示功特性曲线

▲图8 阀芯旋转π/3时示功特性曲线

▲图9 减振器速度特性曲线

三种工况下减振器仿真结果与示功试验结果吻合度较好,最大压缩阻尼和复原阻尼误差为13.33%,证明所建立的阻尼连续可调减振器模型是可靠的,可以用于工程实践中对减振器外特性的预测[11]。

5 外特性影响因素分析

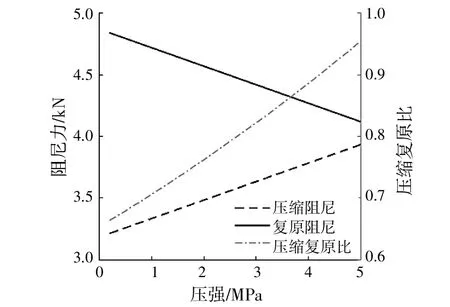

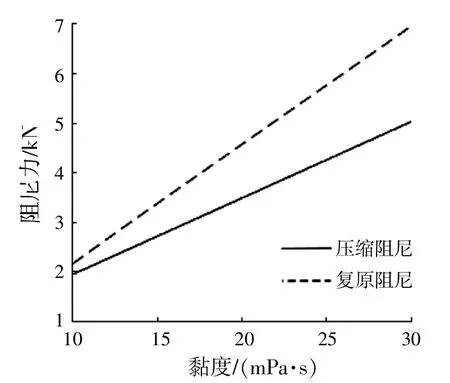

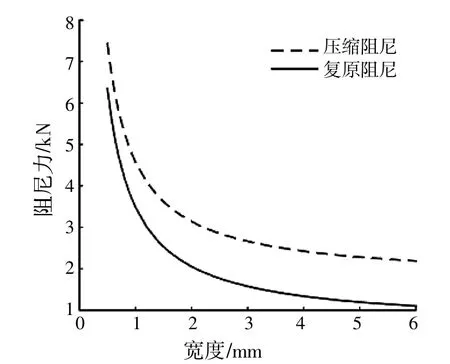

为了更深入地研究减振器的外特性,对影响减振器外特性的因素进行分析。由阻尼连续可调减振器动力学模型可知,影响其外特性的主要因素有气室压强、减振器油液动力黏度及环形缝隙宽度等。借助所建立的仿真模型,对可能影响减振器外特性的因素进行仿真,结果表明:改变气室压强,减振器压缩阻尼与复原阻尼反向变化,其压缩复原比同时发生变化,如图10所示;增大油液黏度,可以线性改变减振器压缩阻尼和复原阻尼,且变化范围较大,如图11所示;增大环形缝隙宽度,压缩阻尼和复原阻尼均非线性减小,且在0.5~1.5 mm范围内变化幅度较大,如图12所示。

6 结束语

笔者分析了阻尼连续可调减振器的工作机理,阐述了调节阀节流孔面积随调节阀旋转角度的变化规律,并采用Gaussian函数拟合出具有较高精度的方程,建立了减振器多工况下的动力学模型。应用Simulink软件建立了阻尼连续可调减振器的仿真模型,台架试验结果与仿真结果对比显示,减振器阻尼力的最大误差为13.33%,证明所建立的阻尼连续可调减振器动力学模型精确度较高。笔者还研究了主要参数对减振器外特性的影响规律,仿真模型可用于工程实践中对减振器外特性的预测与阻尼力调校,为阻尼连续可调减振器的研发提供了技术参考。

▲图10 气室压强对阻尼力影响曲线

▲图11 油液黏度对阻尼力影响曲线

图12 环形缝隙宽度对阻尼力影响曲线