超声振动加工铝合金时切削区域温度场的仿真研究*

2018-09-20刘爱军周知进胡斌梁

□ 刘爱军 □ 周知进, □ 胡斌梁 □ 邵 芳

1.贵州理工学院机械工程学院 贵阳 550003

2.湖南科技大学机电工程学院 湖南湘潭 411201

1 研究背景

铝合金具有密度小、强度高、导电导热性好、耐腐蚀和可焊性强等特点,在现代制造业中占有非常重要的地位。但是另一方面,铝合金零件加工后容易出现变形问题。

引起铝合金零件加工后变形的根本原因是零件内应力发生了变化。零件内应力改变是由于宏观或微观组织发生了不均匀的体积变化而导致的。具有内应力的零件处于一种不稳定的状态,其内部组织有强烈的倾向要恢复到稳定且没有内应力的状态。铝合金棒材处于暂时平衡状态时,若通过机械加工去除某些表面部分,就打破了暂时平衡,内应力会重新分布,零件因此产生了变形[1]。

对零件质量要求的不断提高和新型材料的出现,推动了新的加工方法不断产生,超声振动加工就是其中之一。这一加工技术在过去十几年中得到了迅速发展,凸显出其在难加工脆硬性材料加工领域的巨大优势。

超声振动加工在工业发达国家应用较早,已有许多研究成果[2]。国内起步则较晚,许多问题还没有研究清楚,特别是超声振动加工时零件表面硬化、内应力及切削区温度场等问题,仍是专家学者重点研究的课题之一。超声振动切削加工在高延展性金属材料制造中具有优势[3]。 焦峰等[4-5]建立了普通硬切削和超声硬切削45号淬火钢的二维热力耦合模型。许幸新等[6]采用超声振动加工技术对颗粒增强铝基复合材料进行了试验,结果表明采用超声振动加工获得的零件表面粗糙度值小于传统机加工。沈学会[7]通过研究得出超声振动有助于减小加工尺寸偏差,提高振幅有利于提高加工尺寸精度的结论。陈杰等[8-9]采用超声车削方法对钨基合金材料进行了试验,研究了切削与振动参数对加工零件尺寸精度的影响。唐进元等[10]建立了超声振动辅助磨削模型。何玉辉等[11]建立了轴向超声振动辅助磨削中磨削力的预测模型。朱宗涛等[12]研究了超声振动对A7N01铝合金激光-MIG复合熔覆层成形、组织及力学性能的影响。徐可伟[13]等利用由普通机床改造得到的超声振动加工机床,对颗粒增强铝基复合材料进行了加工试验。现实情况是,超声振动加工铝合金时的切削原理还没有彻底研究清楚,频率与振幅如何影响切削区温度场的变化还需要进一步研究。

2 有限元仿真模型

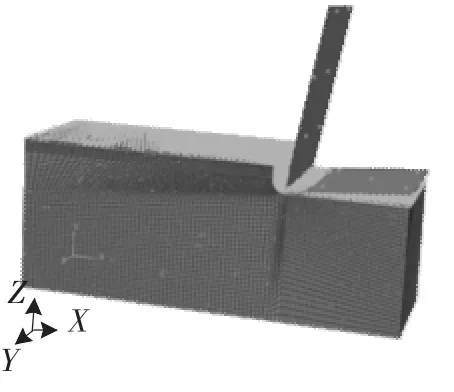

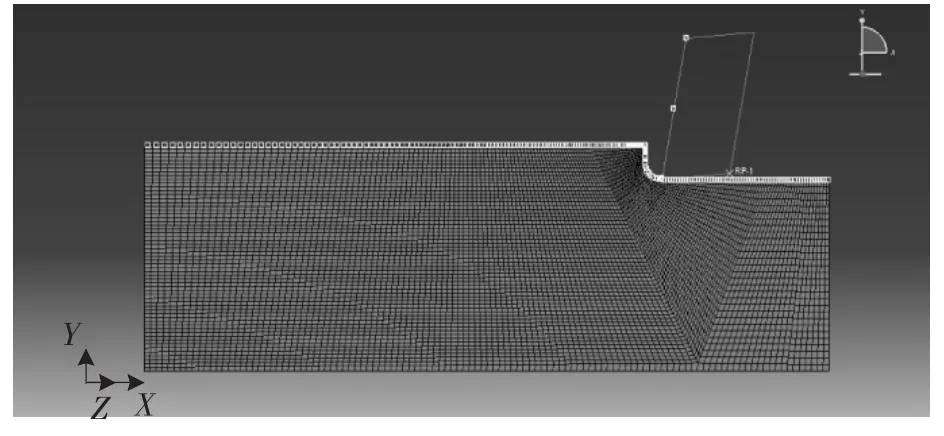

建立切削几何模型,如图1所示。利用Step模块建立工件与刀具的接触关系,如图2所示。

工件材料为7075-T6铝合金,密度为2 810 kg/m3,弹性模量为71 GPa,泊松比为0.33。刀具采用硬质合金,密度为 14 500 kg/m3,弹性模量为600 GPa,泊松比为0.25。工件建模尺寸为60 mm×10 mm×5 mm,切削形式为直角自由切削,刀具几何形状为前角5°、后角10°,切削速度为50 m/min,基体材料网格采用4节点热力耦合线性缩减单元。

▲图1 切削几何模型

▲图2 工件与刀具接触关系

定义工件切削环境温度为20℃,限制刀具在Y轴和Z轴方向上的转动自由度与移动自由度,并将高频超声振动分别施加在刀具切削X轴方向上与吃刀抗力Y轴方向上,模型切削工艺参数采用文献[6]中的试验数据,切削过程为干式切削。

3 仿真结果分析

3.1 Y轴方向温度场

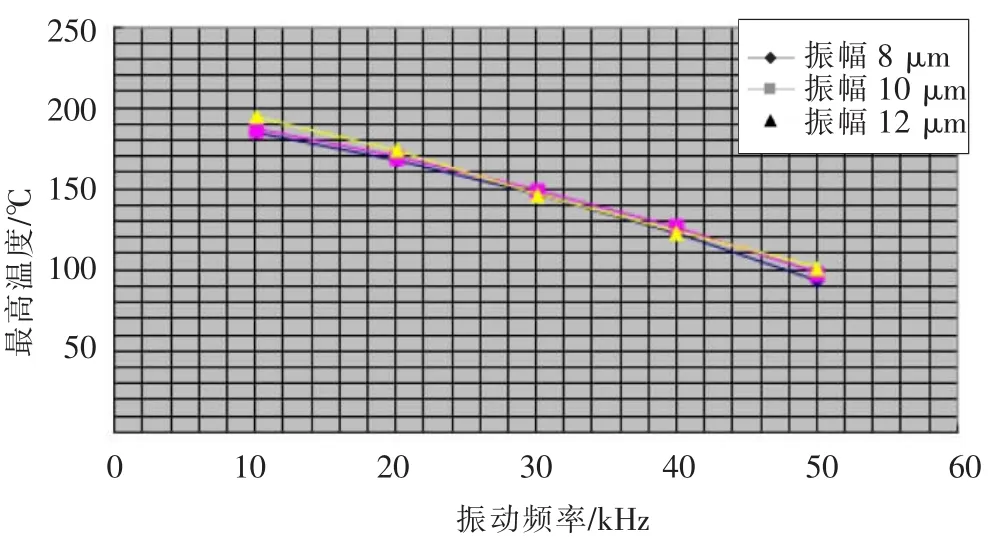

仿真时超声振动频率分别设为10 kHz、20 kHz、30 kHz 、40 kHz、50 kHz,振幅分别设为 8 μm、10 μm、12 μm,切削速度为 50 m/min,背吃刀量为 0.2 mm,进行15种工况的仿真切削。

如图3所示,在Y轴方向施加超声振动后,随着超声振动频率的增大,无论振幅如何,7075-T6铝合金工件加工区最高温度均逐渐降低,可见提高振动频率可以降低最大切削温度。当超声振动频率大于40 kHz后,最高温度梯度减小,曲线趋于平缓,且三种振幅情况下最大温度差异趋于接近,主要原因是切屑带走热量的效果逐渐减弱。

▲图3 Y轴方向超声振动切削曲线

在振动频率不变的情况下,随着振幅的增大,7075-T6铝合金工件加工区最高温度逐渐升高,也就是说,振幅12 μm时的最高温度高于振幅10 μm时的最高温度,振幅8 μm时的最高温度最低。振幅的增大使被加工表面温度呈升高趋势,但是随着超声振动频率的继续增大,这种温度升高的趋势逐步减弱。

3.2 X轴方向温度场

如图4所示,在X轴方向施加超声振动后,在其它参数相同的情况下,增大刀具振动频率,可以有效降低切削温度,频率为10 kHz时切削区的最高温度为195℃,频率为20 kHz时切削区的最高温度次之,频率为50 kHz时切削区的最高温度为130℃。

由此可见,在振幅相同的条件下,随着超声振动频率的增大,被加工表面温度呈下降趋势,这是由于超声振动频率增大,切屑更易于分离,从而带走了大部分热量。

当超声振动频率相同时,随着振幅的增大,工件加工区的最高温度逐渐增大,即振幅12 μm时温度最高,振幅10 μm时温度次之,振幅8 μm时温度最低。随着超声振动频率的继续增大,三种情况下的最高温度差异趋于缩小,并逐渐趋于一致。

▲图4 X轴方向超声振动切削曲线

4 结论

通过分别对7075-T6铝合金工件在X轴和Y轴方向进行超声振动加工后的切削温度场进行数值模拟研究,得到以下结论:

(1)随着超声振动频率的增大,7075-T6铝合金工件加工区的最高温度逐渐降低,也就是说,提高振动频率可以有效降低最大切削温度;

(2)当超声振动频率相同时,随着振幅的增大,工件加工区的最高温度逐渐升高;

(3)当超声振动频率大于40 kHz后,振幅对工件加工区最高温度的影响减弱。