采煤机截割齿静力学特性分析

2018-09-19

(西山煤电集团公司屯兰矿,山西太原030200)

0 引言

煤炭作为我国主要的能源资源,不仅对国民经济的发展至关重要,而且是经济高效增长的基础。煤矿作为我国现阶段主要能源,存储量丰富,在我国化石能源中煤炭资源占比94%[1]。虽然近年来其它新能源利用比率不断提升,但在目前及今后一段时间内,煤炭仍将对国民经济的发展起着及其重要作用。研究分析我国能源资源结构比例可知,煤炭作为主要能源的现状仍将存在,并且占据70%以上的一次能源需求[2]。煤炭工业的发展对我国经济的发展具有重要影响,这就对采煤工业机械化、无人化、不同工况适应性提出了更高的要求。采煤机作为煤矿生产中完成对煤层的落煤、装煤工序的主要设备,包括了电器、液压、机械等复杂系统[3-4]。然而由于工作环境恶劣,采煤机截齿经常出现脱落、开裂等问题,因此本文对截齿进行了静力学分析,为截齿的设计、制造以及使用提供依据,从而提高截齿使用寿命和工作可靠性。

1 煤的性质及破碎机理

采煤机在工作过程中,煤的物理机械性质直接对整机工作性能产生影响,并且决定采煤机的设计制造和选用[5]。

1.1 煤的物理机械性能

通常情况煤的机械性指标包括强度、硬度、弹性、塑性、坚固性、截割阻抗等;物理性指标包含湿度、容重等。煤坚固性指煤的破碎难易程度,通常分为三个等级,即软媒、中硬煤、硬煤,其衡量指标为坚固性系数f;截割阻抗可以理解为煤层在标准工况下被标准刀具截割时的抗割强度[6]。煤的破碎性系数描述煤的脆性程度以及生产粉尘的能力。

1.2 煤的破碎机理

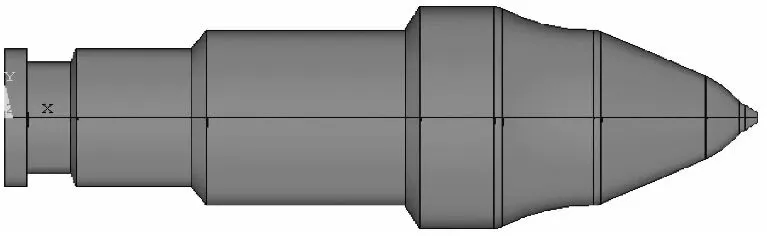

图1所示的镐形截齿是采煤机上常见的截齿形式,其具有结构简单,坚实耐用的特点。采煤机工作过程中依靠安装在螺旋滚筒上的截齿进行破煤和碎煤,通过滚筒惯性作用将煤块运送至刮板输送机,防止煤块堆积。同时螺旋叶片上设置有喷嘴,工作过程中进行喷雾,降低工作面粉尘含量。

图1 镐形截齿几何模型

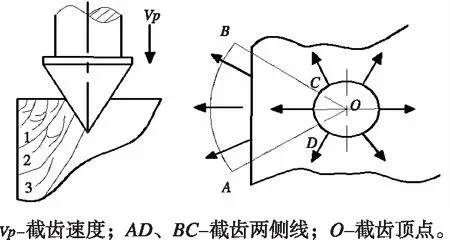

图2所示为截齿破煤机理示意图,在螺旋滚筒的旋转作用力下,截齿以一定速度进入煤层,当煤层受到的冲击力大于其所能承受的最大力时,煤层开始破碎滑落。由于截齿特有的外形构造,使得截齿在进入煤层尺寸越深,对煤层产生的内应力越大。如图所示,在煤层1区域产生的应力最大,并且在AD和BC两侧面出现裂痕,最终ABCD区域沿着与2层的分界线整体脱落;2、3层应力依次减小,随着截齿的侵入在扇形区域依次脱落。

图2 截齿破煤机理示意图

2 采煤机截齿的受力分析

采煤机工作过程中,磨钝截齿的平均截割阻力为[7]:

(1)

其中:f′为截割阻力系数,一般取0.38~0.42;kyj为平均接触应力与单向抗压强度的比值,取值0.8~1.5;δy为单向抗压强度,单位MPa;sd为截齿磨损面积在截割平面的投影面积,单位cm2;Z0为锋利截齿截割阻力的平均值。

根据已有的经验公式,锋利截齿截割阻力的平均值Z0可以表示为[7]:

(2)

式中:A为煤层抗切削强度,是正太分布的随机变量,本文计算过程中取强度的平均值,200 N/mm;h为切削厚度,单位cm;t为截距的平均值,单位cm,取t=4 cm;β为截齿回转平面与安装轴线夹角;B脆性程度指数,本文取1;b为截齿截刃宽度,单位cm,本文取0.5d(d为镐齿直径);k1、k2、k3、k4、k5分别为煤层压张、工作面暴露、截齿截角、截齿刀头形状以及截齿配置方式影响系数,分别取值0.7、0.5、0.6、0.7、1;通过对(1)、(2)式进行计算,可得出截割阻力Z=30.2 kN;牵引阻力Y=kπZ=15.1 kN。

3 截割齿仿真分析

在暂不考虑截割齿动载荷影响的情况下,对其进行静力学分析,根据受力情况将截割齿受力简化为集中力进行分析,并做如下假设:1)截割齿在理论设计中可以在齿座中进行自转,但是实际工作中由于锈蚀,煤粉堵塞及变形等因素的影响,大多数截割齿不能进行灵活转动,因此在分析过程中假设截割齿固定不动;2)假设截割齿受到集中载荷作用,并且作用在刀头部位[8]。

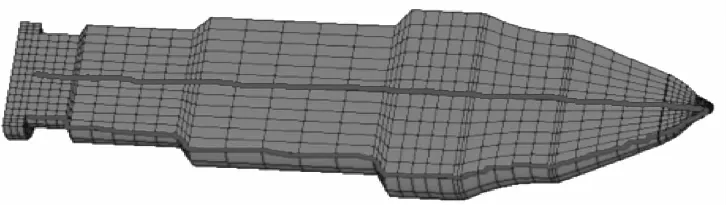

为了使建立的模型尽量接近实际工作状态,在分析过程中考虑了截齿的安装排列位置、倾斜角度以及受力的影响,在假设受到集中载荷作用的情况下,选取距离齿尖3 mm范围内的节点进行加载,并且参照文献[9]施加切削力∶进给力∶侧向力=1∶0.5∶0.4。运用ANSYS有限元分析软件,对建立的模型进行受力分析,截齿受到齿座的约束,并在圆周方向不能转动,对截齿根部全部约束后,简化为悬臂梁模型。分别将刀头和刀杆进行单元格细化,共划分为11852个单元格,18098个节点。

3.1 截齿等效应力分析

图3所示为截齿的等效应力图,从图可以看出,最大应力出现在刀头部位,为302.4 MPa。分析其产生最大应力的原因主要是由于刀头应力集中过大,另外刀头焊接处应力也比较高。工作过程中随着合金头磨损脱落,截齿肩部与煤壁接触面积增大,加速了合金头的脱落,最终导致截齿失效。截齿根部受截割过程中进给力和侧向力的影响,产生了较大的弯曲变形,显现出较大的应力变化。在实际生产过程由于截割部受力比较复杂,冲击载荷作用较大且频率较高,且刀头本身内部可能存在缺陷,往往容易出现断裂失效。因此,为了提高截齿的使用寿命,从刀头材料、焊接质量和截齿根部稳定性方面进行考虑。

图3 截齿等效应力图

3.2 截齿等效应变分析

图4所示为截齿等效应变图,从图可以看出,等效应变最大值发生在刀头附近的焊缝连接处,并没有出现在刀头部位。这是由于刀头为硬质合金材料,弹性模量大,应变相对较小,而刀头焊接处由于受集中载荷影响,与刀头相比应变较大。从图中刀头与导杆应力的不连贯性也可以看出其对应变敏感程度不一样。分析结果表明,受集中载荷作用,刀杆与刀头焊接处更容易发生破坏,这也是实际生产过程中刀头容易脱落的一个重要原因。

图4 截齿等效应变图

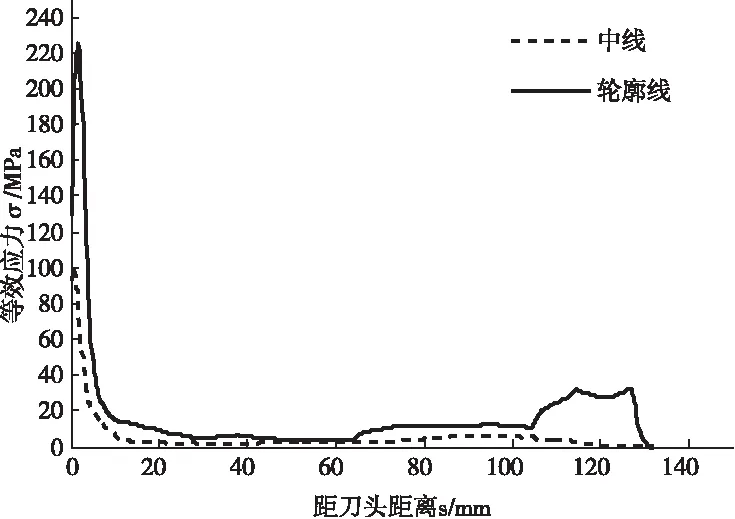

3.3 截齿纵截面轮廓线应力分析

图5-图6所示为截齿外轮廓的等效应力变化图,从图可以看出,对截齿整体而言,应力最大值处于刀头位置,其次为刀杆尾部,刀杆中部受力最小。刀杆尾部应力增高的原因是由于尾部受进给力和侧向力作用,发生弯曲变形造成的。另外截齿外侧轮廓应力要高于内侧,工作过程中外侧更容易发生破坏。

图5 截齿纵截面轮廓线取点示意图

图6 截齿纵截面轮廓线应力变化图

3.4 截齿横截面轮廓线应力分析

图7-图8所示为截齿横截面轮廓线应力分析图,从图可以看出在横截面轮廓线各处所受应力大小不同,并且差值变化较大。应力从图中1点处开始迅速下降,顺时针圆周方向70°时应力达到最小值,300°时应力达到最大值。分析原因是由于截齿受侧向力作用,侧向力方向受力大,应变较大,侧向力反方向应力变化较小。

4 结语

通过对采煤机截割部截齿进行受力计算,得出其所受的牵引阻力及截割阻力。根据实际情况对截齿工作状态进行简化后,通过运用ANSYS有限元分析软件,对建立的模型进行静力学分析,分析结果表明截齿刀头处受到等效应力最大,刀杆与刀头焊接处应变最大,应力和应变的受力特点是造成刀头脱落的主要原因;由于尾部受进给力和侧向力作用,发生弯曲变形造成截齿外侧轮廓应力要高于内侧,工作过程中外侧更容易发生破坏;沿着截齿横截面轮廓线应力分布结果表明,侧向力方向受力大,应变较大,侧向力反方向应力变化较小,且应力变化幅度较大。